- •Розділ 8 технологія виготовлення окремих видів кераміки

- •8.1. Виробництво санітарних виробів

- •8.1.2. Технологічні процеси.

- •8.2. Виробництво плиток для внутрішнього облицювання

- •8.3. Виробництво плиток для підлог

- •8.4. Виробництво фасадних плиток

- •8.5. Виробництво литих плиток

- •8.6. Виробництво керамічних труб

- •8.7. Виробництво хімічно стійких виробів

- •8.7.3. Виготовлення хімічно стійких виробів.

- •Література

- •Технологія будівельної кераміки

8.2. Виробництво плиток для внутрішнього облицювання

стін

Керамічні глазуровані плитки призначено для внутрішнього облицювання стін житлових і громадських будинків: санітарних вузлів, кухонь, побутових приміщень, лікарень, поліклінік, торгових підприємств, басейнів метрополітену тощо. Плитки виготовляють квадратної, прямокутної і фігурної форми. У тому числі квадратні без завалу та із завалом однієї чи декількох сторін. Прямокутні без завалу та із завалом однієї чи декількох сторін, фасонні кутові (куточки для обробки зовнішніх і внутрішніх кутів). Фасонні карнизні (прямі, куточки карнизні для обробки зовнішніх і внутрішніх кутів). Фасонні плінтусні (прямі, куточки плінтусні для обробки зовнішніх і внутрішніх кутів) та фігурні. Плитки випускають гладкими та рельєфними; лицьова поверхня плиток може бути покрита одноколірною (білою, кольоровою) чи багатобарвною глазур'ю, або малюнком, нанесеним різними методами. Поверхня плитки може бути матової чи блискучий.

8.2.1. Сировинні матеріали, склади мас і глазурей. При виробництві плиток для внутрішнього облицювання стін основною сировиною є, % по масі: глина — 25—75, каолін — 10—26, кварцовий пісок — 10—28, плитковий бій, або шамоту — 5—20, плавні (перліт, нефеліновий концентрат, скло бій, польовошпатовий концентрат)—10—30. Температурний коефіцієнт лінійного розширення маси регулюють, водячи крейду, вапняк, тальк, тонкомолотий кварц. Для поліпшення плинності шлікеру при помелі до складу маси додають електроліти, %: кальциновану соду — 0,1—0,5, рідке скло — 0,1—0,6, триполіфосфат натрію — 0,05—0,1. Глини, визначені як світло палені вогнетривкі та тугоплавкі, так і окремі види легкоплавких червоно палених. Як основні глини використовують вогнетривкі глини Веселовського і Новорайського родовищ, а також деякі інші.

Глини, які застосовують для виробництва, повинні відповідати наступним вимогам: глини не повинні бути високочутливими до сушіння та випалу, мати низьку температуру випалу і достатній інтервал спікання, що забезпечують одержання виробів необхідної якості при невисоких температурах випалу; мати рівний колір, що практично не змінюється в межах температур випалу, при яких вироби за своїми показниками відповідають вимогам стандарту. Глини не повинні містити шкідливих домішок — великих зерен вапняку, залозистих і кам'янистих включень, а також підвищеної кількості розчинних солей; повинні мати досить однорідний склад (інакше потрібно безупинно коректувати склад маси), середню чи помірну пластичність, містити більш 16% оксиду алюмінію і менш 6% карбонатних з'єднань.

Для виробництва плиток застосовують збагачений каолін марки КС-1. Як плавні застосовують кварц-польовошпатові матеріали, нефелінові концентрати, перліти та інші вулканічні породи, шлаки хімічного виробництва, стік чи бій ерклез, крейду, доломіт. З вулканічних порід найбільше часто застосовують перліт. Шлаки хімічного виробництва мають склад, близький до волластоніту. Їх використовують на ряді підприємств у суміші з глинами в кількості 50—55%, що дозволяє різко знизити температуру утельного випалу до 850—870°С, а глазурного випалу — до 830—840°С.

Матеріали, що містять кварц, відіграють важливу роль як отощуючі компоненти в плиткових масах, що забезпечують протікання фізико-хімічних перетворень у черепку виробів при їхньому випалі. У плиткових масах, звичайно, використовують кварцові піски чи кварцові відходи, що виходять при відмулюванні каолінів.

Маси для швидкісного випалу плиток повинні мати наступні властивості: високим температурним коефіцієнтом лінійного розширення (ТКЛР), що забезпечує запас по термостійкості при використанні багатоборних, лужних мало в'язких глазурей; показники вологісного розширення повинні бути мінімальними (при зменшенні вологісного розширення і збільшенні межі ТКЛР маси і глазурі збільшується стійкість плиток до утворення цеку в експлуатації); механічна міцність плиток після утельного випалу повинна бути не менш 10—12 МПа, у результаті чого після глазурування та декорування в плиток не утворяться дефекти (відбитості, тріщини) і забезпечується компенсація напруг, що виникають у другому политому випалі. Усадка не повинна перевищувати 2%, тому що плитки глазурують і декорують на установках із високими вимогами до стабільності розмірів.

Оптимальний склад маси, % по масі: глина Веселовського родовища — 50—54, нефеліновий концентрат—20—25, крейда чи доломіт—8—10, плитковий бій—5, кварцовий пісок — інше. Плитки з такої маси обпалюють на поточно-конвеєрних лініях на температуру 1020—1030°С.

При готуванні глазурей крім фрітти, у шихтовий склад якої входять бура, борна кислота, циркон, оксид цинку, сода, поташ, вуглекислий барій, керамічні барвники та інші матеріали, додають глину, чи каолін бентоніт.

Для глазурування використовують в основному глухі борно-цирконієві глазурі, легкоплавкі, із низьким ТКЛР, що характеризуються можливо меншою в'язкістю в розплавленому стані, що забезпечує при швидкісних режимах випалу гарне розтікання, усереднення складу розплаву і максимальне вирівнювання глазурного покриття.

8.2.2. Технологічні схеми виробництва. При виробництві глазурованих плиток для внутрішнього облицювання з тривалим режимом випалу застосовують тунельні печі, при швидкісних режимах сушіння та випалу — поточно-конвеєрні лінії. Виробничий процес складається з наступних операцій: готування шлікеру плиткової маси, сушіння шлікеру і готування прес порошку, пресування та сушіння плиток, випалу (утельного), сортування, глазурування, випалу (политого), сортування та упакування. Окремо готують фрітти і глазурі, капселі, гребінки та інший вогнетривкий припас.

Шлікер готують двома способами: помелом отощуючих матеріалів із частковою добавкою глини та окремим розпуском глини, каоліну; спільним помелом отощуючих матеріалів і всіх глинистих речовин. Отощуючі матеріали розмелюють у кульових млинах при вологості 45—50% до залишку на ситі № 0063 не більш 10%; глинисті - розпускають в агрегатах для здрібнювання та розпуску пластичних матеріалів при вологості 65—70% і зливають через сито № 01. Після перемішування глинистих і отощуючих матеріалів у змішувальних басейнах шлікер проходить магнітне очищення у фільтрах через магнітні плити і пропускається через сито № 016. Готовий шлікер повинен мати вологість 38—42%, тонкість помелу — залишок на ситі № 0063 — не більш 5—6%.

Для сушіння шлікеру застосовують баштові розпилювальні сушарки. Отриманий у розпилювальній сушарці порошок має велику плинність, що полегшує його передачу самопливом, за допомогою тічок. Порошок із розпилювальної сушарки має стабільний гранулометричний склад і рівномірну вологість. При цьому зменшується такий дефект пресування, як шаруватість. Після розпилювальної сушарки порошок вилежується в бункерах не менш 8 год., у противному випадку утрудняється пресування: з'являються зриви на лицьовій поверхні (для усунення цього дефекту хромують верхній пуансон преса, прес-форми підігрівають до 50—60°С).

Плитки пресують на пресах для напівсухого пресування — колінно-підоймовому, гідравлічних і ін. Відпресовані плитки сушать, глазурують і обпалюють. Застосовують технологічні схеми з одне - і дворазовим випалом плиток. При дворазовому способі з випалом у тунельних печах цикл виробництва плитки від пресування до сортування готової продукції досягає 72—80 ч.

Більш досконалі технологічні схеми виробництва глазурованих плиток із застосуванням швидкісних режимів випалу на поточно-автоматизованих конвеєрних лініях, на яких усі операції — від пресування до сортування — виконуються автоматично, причому цикл скорочується до 60— 70 хв. Майже усі великі вітчизняні керамічні заводи випускають глазуровані плитки для внутрішнього облицювання на конвеєрних лініях.

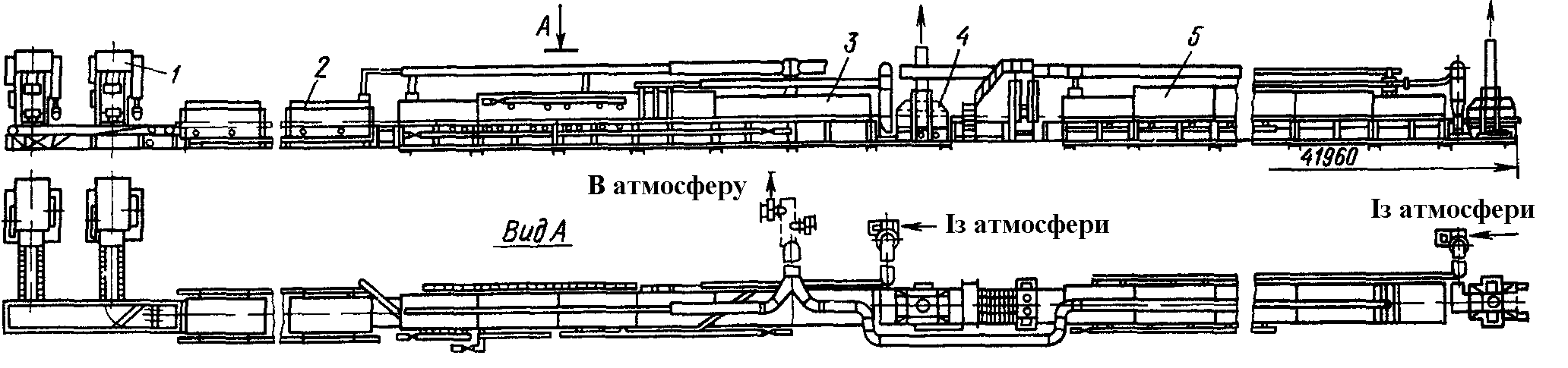

Виготовлення плиток на потоково-конвеєрних лініях. Потоково-конвеєрна лінія (рис. 8.3) складається з двох пресів, конвеєрної роликової чи ланцюгової сушарки 2, у якій плитки висушуються теплотою від згоряння природного газу в мікро смолоскипових інжекційних чи пальниках теплотою газів, що відходять.

Рис. 8.3. Потоково-конвеєрна лінія:

1 - прес, 2 - сушарка, 3,5 - печі, 4 - глазурувальна установка

Механічна міцність відпресованої плитки на вигин повинна бути не менш 0,6 МПа машини 4 для нанесення глазурі методом розпилення в газовій роликовій печі 5 для политого випалу плиток.

Лінія працює в такий спосіб. Плитки пресують на пресах 1 у два прийоми з паузою для видалення повітря з маси. Первинний тиск при пресуванні 3,5—4,5 МПа, вторинне — 10—12 МПа. За кожне пресування пресуються дві плитки, прес робить 14—15 ударів у хвилину. Механічна міцність відпресованої плитки на вигин повинна бути не менш 0,6 МПа. Відпресовані плитки з преса двома потоками надходять на тексропний конвеєр, на якому щітками очищається лицьова поверхня плиток. На стрічковому конвеєрі довідковим пристроєм із двох сторін равликів, знімаються зашпори. Потім плитки направляються на приймально-розподільний пристрій, на якому за допомогою автоматичних стрілок два потоки плиток розділяються на чотири. Після цього, правильним пристроєм знімають зашпори з двох інших сторін плиток, і лицьова поверхня обдувається повітрям. По роликовому чи конвеєрі втулочно-роликовим ланцюгам плитки надходять у сушарку 2. Температура сушіння 200 — 280°С. Швидкість руху плиток по сушарці 1,3 м/хв. Залишкова вологість плиток після сушіння менше 0,5%. Кожну лінію укомплектовано чотирма пресами 1 із тригніздовими прес-формами, де вироби охолоджуються 40-60°С в душуючих коробах і надходять у глазурувальну машину.

При глазуруванні розпиленням плитки рухаються чотирма потоками і подаються у другу щілинну роликову піч на полите обпалювання.

Потоково-конвеєрні лінії укомплектовано чотирма пресами (2 робочих, 2 резервних) із тригніздовими прес-формами. Прес-порошок надходить у бункери пресів від баштових розпилювальних установок. Пресування в залежності від вологості і гранулометричного складу прес порошку виробляється при первинному тиску 5 МПа, вторинному - 7 МПа. Плитки сушать у двохярусній сушарці на протязі 10 хв. при температурі 250оС. Сушарку обладнано системою гасових горілок з автоматичним регулюванням температури.

Утельне обпалення проводиться у роликовій двоярусній печі на протязі 20 хв. при максимальній температурі 980оС. Піч обладнано газовими інжекційними пальниками, групи яких мають автоматичне регулювання по заданому режимі.

Глазурування здійснюється в установці методом дворазового поливу двох потоків плиток по 6 рядів у кожнім. Подвійний полив через щілини завширшки 0,55 мм. дозволяє отримувати рівномірне покриття поверхні плиток.

Полите обпалювання глазурованих плиток здійснюється в газовій муфельній печі 5 із сітчастим конвеєром при максимальній температурі 980°С на протязі 28 хв.

Керамічні плитки, що виходять з обпалювальної печі, перетворюються з дванадцятирядного потоку у два однорядних, проходять візуальне розсортовування на три сорти, автоматично складаються в стопку з 45 плиток і завантажуються в попередньо встановлені картонні шухляди, що обв'язуються на машині поліпропіленовою стрічкою та укладаються на піддон.

Автоматизована потоково-конвеєрна лінія № 1046 включає гідравлічні преси, обладнані прес-формами для одночасного пресування восьми плиток розмірами 150 х 150 мм. Відпресовані плитки відбираються від преса транспортним пристроєм і автоматично завантажуються у вертикальну сушарку, де також автоматично підтримується заданий температурний і гідравлічний режими. Оптимальна відносна вологість у сушарці 60%, температура вихідних із сушарки плиток 60°С, залишкова вологість менш 1%, витрата теплоти на 1 кг вологи, що випаровується, 6285 кДж. Із сушарки плитки подають конвеєром у чотири накопичувачі. У накопичувачах створюється запас плиток на випадок зупинки преса для чищення штампів і дрібного ремонту. Накопичувач складається з двох пар ланцюгів, на яких укріплені несучі полки, що вміщають 600 плиток. Чотири накопичувачі можуть забезпечити роботу печі протягом 30 хв., даючи можливість зупинити прес на цей час для дрібного ремонту. З накопичувача автомат завантаження подає плитки в обидва яруси печі для утельного випалу по шість плиток в одному ряду.

Після утельного випалу плитки надходять на конвеєр для глазурування та декорування. На конвеєрі перед глазуруванням плитки за допомогою спеціального пристрою сортують по механічній міцності. Плитки з механічною міцністю нижче заданої роздавлюють і відправляють на переробку. Потім плитки сортують по ступені деформації (на опуклість і увігнутість). Плитки з деформацією, що перевищує задану, автоматично зіштовхуються в спеціальний бункер. Придатна утельна плитка надходить у два нагромаджувачі, а потім на механізм для зняття фасок.

Перед глазуруванням поверхню плиток очищають і зволожують форсунками в спеціальній камері. Глазур на плитки наносять за допомогою пристрою типу дзвону. При цьому плитки просуваються під пристроєм на тексропних п'ятигранних ременях із швидкістю 12—50 м/хв. Глазур стікає з поверхні дзвону, що уможливлює застосовувати суспензії глазурі з підвищеною щільністю і забезпечує більш стабільну роботу і більш високу якість глазурного покриття.

Після глазурования плитки проходять через спеціальні механізми для зачищення торців і обдування. Потім плитки надходять у камеру для закріплення глазурі розчином клею АПВ (алькольполівініл). Глазур фіксують для того, щоб у серіографічній машині вона не налипала на сітку. З камери плитки надходять на машину для нанесення малюнка методом серіографії. На час чищення сітки машини плитки направляють у невеликий накопичувач, у якому вміщається 100 плиток. Для одержання багатобарвного малюнка на лінії встановлені ще дві серіографічній машини з камерами для фіксації глазурі накопичувачами. На глазурувальній лінії можна наносити також під глазурний малюнок.

Після глазурування та декорування плитки розділяються на два потоки і надходять у піч для политого випалу. Перед автоматами завантаження плиток у двох'ярусну піч для повторного випалу також установлені накопичувачі. Обпалені плитки поєднуються в один потік і направляються конвеєром для сортування та автоматичного упаковування на ділянку, де встановлені конвеєри (робочий та і резервний). Плитки сортують на три сорти візуально. На випадок короткочасних зупинок перед машинами встановлені нагромаджувачі. Відсортовані плитки автоматично надходять на машини для упакування.

Для зниження загальної витрати палива на потоково-конвеєрних лініях вторинне тепло (від охолодження обпаленої продукції, а також димові гази) використовують для сушіння відпресованих плиток. Крім того, на деяких заводах тепло, що відходить, утилізують за допомогою економайзерів, у яких димовими газами нагрівають воду до температури 70—80°С. При правильній організації корисно використовується до 50—60% тепла, що відбирається від печей.

Застосування роликових сушарок і грубок із розширеними каналами (до 2100 мм — на 12 рядів плитки розмірами 150 X 150 мм), розроблених на нових конструктивних принципах, дозволяє значно збільшити продуктивність ліній, спростити компонування лінії і без збільшення її габаритів, робити архітектурно-художню обробку лицьової поверхні плиток, створити ряд універсальних потоково-конвеєрних ліній, що складаються в залежності від необхідної продуктивності з уніфікованих модульних секцій сушарок і печей для виробництва керамічних плиток самого різноманітного асортименту.