- •Міністерство освіти і науки україни Криворізький технічний університет Кафедра технології машинобудування

- •Методичні вказівки

- •"Технологічна оснастка"

- •7.090203 «Металорізальні верстати та системи» усіх форм навчання

- •Практична робота №1

- •Опори, затискачі та установочні пристрої. Графічні позначення (гост 3.1107-81).

- •Схеми базування та установки заготовок у пристосуваннях і на верстатах

- •Індивідуальні завдання

- •Практична робота № 2

- •Схеми базування призматичних заготовок

- •Схеми базування циліндричних заготовок

- •Заготовок (диск, кільце)

- •Індивідуальні завдання.

- •Практична робота №3

- •Погрішність базування б заготовок усп.

- •Індивідуальні завдання

- •Практична робота №4

- •I. Плоскі поверхні

- •II. Зовнішні циліндричні поверхні

- •III. Внутрішні циліндричні поверхні

- •II. Оправки кулачкові фланцеві

- •Індивідуальні завдання

- •Практична робота №5

- •Мета: Вивчення методики розробки схем закріплення заготовки.

- •Розрахункові формули сил затискача

- •Практична робота №7

- •Сила, прикладена на рукоятці різьбового затискача зі сферичним торцем

- •Величина вихідної сили на рукоятці гвинта:

- •Розрахунок вихідного зусилля на штоці гідравлічного циліндра

- •Розрахунок пневмогідравлічного привода

- •Індивідуальне завдання

- •Література

II. Оправки кулачкові фланцеві

ГОСТ 17530-72. |

ГОСТ 17531-72 |

D від 80 до 140 мм L від 100 до 140 мм |

D від 80 до 140 мм L від 100 до 140 мм |

III. Оправки зубчасті (шлицеві) прямобічні

ГОСТ 18438-73. |

ГОСТ 18440-73 |

D від 32 до 102 мм L від 50 до 160 мм |

D від 14 до 82 мм L від 22 до 110 мм |

IV. Оправки центрові для точних робіт

Призначені для установки заготовок на базовому циліндричному отворі при обробці на верстатах.

ГОСТ 16211-70 |

ГОСТ 16212-70 |

D від 3 до 100 мм L від 50 до 435 мм |

D від 8 до 80 мм L від 36 до 280 мм |

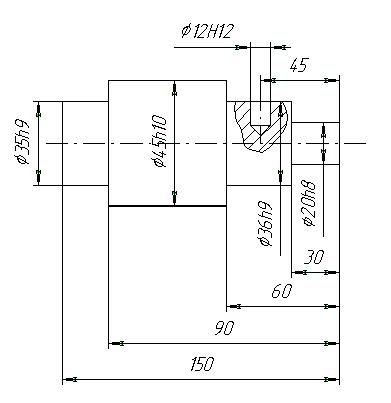

Приклад.

Для

заданої деталі вибрати стандартні

опорні елементи при виконанні свердління

отвору Ø12Н12, (Рис. 4 (м)).

Рисунок 4 (м)

При виконанні цієї механічної операції дві зовнішні циліндричні поверхні Ø35h9 та Ø36h9 є установочними базами і позбавляють деталь чотирьох ступенів

вільності. Опорною базою є торцева поверхня 45h9, що позбавляє деталь п'ятого ступеня вільності. Стандартними опорними елементами при заданій схемі базування є призми. Вибір призм здійснюється за діаметрами установочних баз зовнішніх циліндричних поверхонь деталі. Установочними базами деталі є зовнішні циліндричні поверхні з параметрами:

Ø35h9 мм та Ø36h9 мм

L=60 мм L=30 мм

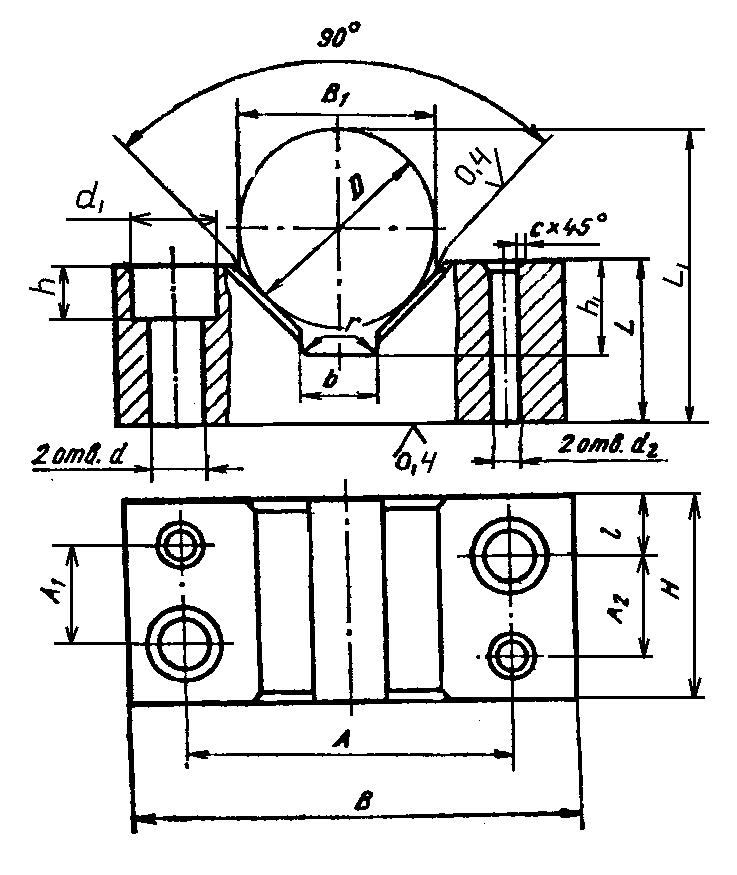

За ГОСТ 12195-66 вибираємо призми з наступними параметрами:

Для Ǿ35h9 мм

H=32мм; L= 25мм; В=70мм; В1=32мм; d=9мм; d1=14мм; d2=6мм; А=50мм; А1=12мм; А2=16мм; l=10мм; h=8,5мм; h1=14мм; b=12мм; r=1,6мм; c=1мм.

Для Ǿ36h9 мм

Н=40мм; L=32мм; В=85мм; В1=42мм; d=11мм; d1=17мм; d2=8мм; А=63мм; А1=16мм; А2=20мм; l=12мм; h=11мм; h1=18мм; b=16мм; r=1,6мм; з=1мм.

Індивідуальні завдання

Вибір стандартних опорних елементів для заданої деталі при виконанні технологічних операцій (варіанти завдань наведено в додатку).

Практична робота №5

Тема: Вибір і розрахунок схем закріплення.

Мета: Вивчення методики розробки схем закріплення заготовки.

Вибравши спосіб установки деталі і розмістивши установочні елементи в пристосуванні визначають величину, місце додатка й напрямок сил для затискача оброблюваної заготовки. Величину сил затискача та їхній напрямок визначають залежно від сил різання і їхніх моментів, що діють на оброблювану деталь.

При виборі схем установки потрібно забезпечити три умови:

- заготовка має займати стійке положення до додатка сил закріплення;

- у процесі закріплення заготовки не повинно бути порушено задане їй при установці положення;

- сили, що виникають при обробці, не повинні зміщати заготовку.

У загальному вигляді посилення рівноваги деталі в пристосуванні, що виникає під дією сил різання і сил затискача, може бути подано у вигляді формули:

W ≥ K·ƒ·Рріз,

де К – коефіцієнт запасу.

Коефіцієнт запасу залежить від умов обробки деталі на верстаті

К=К0·К1·К2·К3·К4·К5·К6 ;

ƒ - коефіцієнт тертя в місцях контакту заготовки і пристосування;

Рріз – зусилля різання.

Схеми установки і закріплення заготовок розділяються на наступні групи:

I гр. схеми установки і закріплення, що запобігають поступальному переміщенню заготовки. Застосовуються такі схеми при фрезерних, стругальних, протяжних роботах.

II гр. схеми установки і закріплення, що перешкоджають оберту заготовки й осьового зсуву тертям, що виникає на поверхнях зіткнення заготовки і пристосування. Застосовуються такі схеми при токарних, свердлильних, розточувальних операціях.

Формули для визначення сил затискання наведено в таблиці 1.