- •Часть I

- •Введение

- •Лабораторная работа №1-1

- •5. Контрольные вопросы

- •2.2. Шестеренные насосы

- •2.3. Винтовые насосы

- •2.4. Пластинчатые насосы

- •2.5. Роторно-поршневые насосы

- •2.6. Фигурно – роторные (коловратные) насосы

- •2.7. Водокольцевые насосы

- •2.8. Центробежные насосы

- •2.9. Вихревые насосы.

- •2.10. Струйные насосы

- •3. Описание лабораторного стенда

- •4. Порядок выполнения работы

- •5 Контрольные вопросы

- •4. Последовательность расчета

- •5. Контрольные вопросы

- •6. Содержание и оформление отчета

- •3. Описание лабораторного стенда

- •5. Последовательность расчета

- •6. Контрольные вопросы

- •7. Содержание и оформление отчета

- •3. Проведение испытаний и обработка данных

5. Контрольные вопросы

Что означает «условный диаметр» и «условное давление»?

Из каких материалов изготавливают трубы судовых систем?

Какие виды судовой арматуры вы знаете и какие характерные отказы свойственны ей?

Какие материалы применяются для обеспечения плотности путевых соединений (по воде, пару, воздуху, нефтепродуктам, фреону)?

Чем отличается манипулятор от крана, дроссельный клапан от редукционного?

Какие приводы управления арматурой вы знаете?

Какие приборы контроля и измерения применяются в судовых системах?

Для каких целей служат на судне трюмные системы?

Какие принципы положены в основу работы устройств для очистки трюмных и балластных вод от нефтепродуктов?

Какие операции по управлению арматурой могут вызвать аварийную ситуацию на судне?

6. Содержание и оформление отчета

Титульный лист (по образцу).

Четкое изложение цели работы.

Эскиз конструктивного элемента в разрезе (по ЕСКД) на листе формата А4 с указанием материала составных деталей.

Сводная таблица определяемых величин - Dу, Ру, , δ, dн, dв,Qvmax.

Четкие письменные ответы на контрольные вопросы.

Лабораторная работа № 1-2

ИЗУЧЕНИЕ СИСТЕМЫ ПИТАНИЯ КОТЛА. ОПРЕДЕЛЕНИЕ

ГИДРАВЛИЧЕСКОГО СОПРОТИВЛЕНИЯ ТРУБОПРОВОДА

1. Цель работы

- изучить систему питания котла, назначение и устройство конструктивных элементов;

- определить потери напора на трение и местные сопротивления нагнетательного участка трубопровода;

- построить характеристику нагнетательного участка трубопровода.

2. Теоретические сведения

Техническая эксплуатация судовых систем неразрывно связана с арматурой. Низкое качество арматуры часто приводит к необходимости вывода из действия обслуживаемого данной системой агрегата (механизма, установки).

Конструктивное исполнение арматуры должно быть продуманным в отношении надежной работы, удобства эксплуатации и возможности ремонта в судовых условиях.

При монтаже арматуры и трубопроводов высокого давления необходимо обращать внимание на состояние фланцевых соединений. Если фланец деформирован по посадочному месту, надежного соединения не получится. Прокладка ставится между болтами на посадочное место либо в канавку посадочного соединения типа «ШИП-ПАЗ». Перед постановкой прокладки из клингерита или паронита желательно ее слегка смочить в теплой воде и смазать графитом. Не рекомендуется ставить толстый прокладочный материал - это понижает долговечность соединения. Обычно ходовым материалом считается клингерит или паронит толщиной 1,5-2мм. После прогрева соединения рекомендуется обжать. Ставить длинные болты или шпильки на соединениях не рекомендуется, это создает большие неудобства при демонтаже (резьба должна выступать выше гайки не более чем на 1,5 нитки).

Если фланцевое соединение пропускает, можно сделать попытку его поджать. Для этого необходимо поочередно отдать и снять по одному болту, расходить их, смазать маслом с графитом и поставить на место. После этого соединение должно быть хорошо обжато.

Пропуски соединений высокого давления должны немедленно устранятся, промедление может привести к разрушению соединения, последствие которого трудно будет устранить (паром при его истечении прорезается не только прокладка но и металл).

Шпильки на ответственной арматуре, особенно сальниковые, рекомендуется ставить из нержавеющей стали, а на арматуре, работающей в условиях низких температур – из прутковой латуни.

В современных высоконапряженных котельных установках время, в течение которого происходит изменение уровня воды в котлах от наивысшего допускаемого до наинизшего, часто измеряется секундами. Поэтому отказы в системе недопустимы. Среди устройств, обслуживающих котлы, особая роль отводится автоматам питания. Точность поддержания уровня на постоянных нагрузках должна быть не ниже ±10мм.

Следует помнить, что клапаны и задвижки обычной конструкции нельзя применять в качестве дросселирующих устройств, так как при этом быстро разрушаются уплотнительные поверхности и существенно увеличивается гидравлическое сопротивление трубопровода, которое отрицательно сказывается на работе механизмов, обслуживающих данную систему. На величину гидравлического сопротивления трубопровода также существенно влияет качество монтажа фланцевых соединений, прокладок, чистота сварных швов труб и др.

На практике часто приходится рассчитывать напор, расходуемый на преодоление гидравлического сопротивления трубопровода, чтобы обоснованно выбирать гидравлический механизм этой системы, либо, имея механизм определять параметры на выходе обслуживаемой им системы. Можно решать и обратную задачу – по изданному напору и подаче определять диаметр трубопровода и параметры движения жидкости в нём.

Трубопроводы систем рассчитываются различными методами. Наибольшее применение получили аналитический метод, метод потерянного напора на единицу длины трубопровода и метод характеристик.

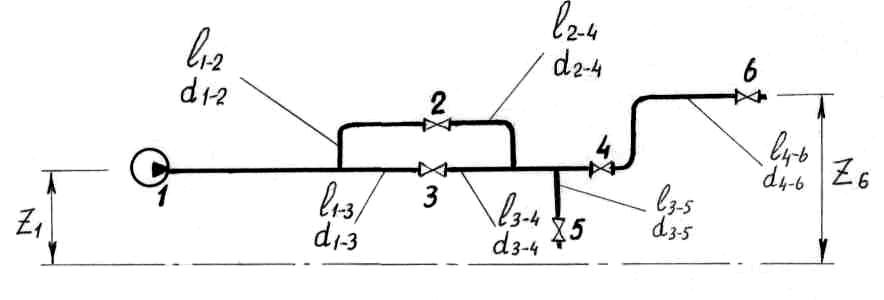

Независимо от выбранного метода расчет трубопровода начинают с вычерчивания расчетной схемы и нанесения на нее обслуживающих систему механизмов и арматуры. Трубопровод разбивают на отдельные участки (простые трубопроводы), в пределах которых значения расходов и внутренние диаметры труб постоянны. Участки обычно обозначаются двумя цифрами: 1-2; 2-3; …, первая из которых указывает начало, вторая – конец участка по ходу расчета. Около каждого участка на выносной линии показывают диаметр трубы и длину участка, а иногда расход и скорость протекающей жидкости.

Кроме того на схему наносят значения возвышения узловых расчетных точек над плоскостью. Например:

Полное сопротивление трубопровода, которое должен преодолеть насос, складывается из:

hc - статического сопротивления в виде противодавления в сосуде (коллекторе), в который подается жидкость или статистической высоты подачи жидкости;

hТ - сопротивления трения в трубопроводе;

hМ - местных сопротивлений в арматуре, поворотах труб и т.д.

Потеря напора на трение жидкости в трубопроводе определяется как

![]() .

.

где

![]() - коэффициент гидравлического трения;

- коэффициент гидравлического трения;

l, dв - длина участка трубопровода и его внутренний диаметр, м;

V– скорость жидкости в трубе, м/с.

Коэффициент

гидравлического трения для технических

гладких трубопроводов определяется

как

![]() при Re≤2300;

при Re≤2300;

![]() при

2300≤Re≤105;

при

2300≤Re≤105;

![]() при

Re≥2300 и k ≈0;

при

Re≥2300 и k ≈0;

![]()

![]() при

Re≥3000 и шероховатых труб

при

Re≥3000 и шероховатых труб

где Re=dвV/ν ;

![]() -

коэффициент кинематической вязкости

движущейся по трубопроводу жидкости,

м2/с

(значения его для некоторых жидкостей

приведены в приложении);

-

коэффициент кинематической вязкости

движущейся по трубопроводу жидкости,

м2/с

(значения его для некоторых жидкостей

приведены в приложении);

kэ

- эквивалентная шероховатость труб,

обычно kэ

=0,02![]() 0,2

мм.

0,2

мм.

Потери напора, происходящие при протекании жидкости через расширения, сужения и повороты трубопровода, через краны, клапаны, задвижки, сетки и т.п., определяются как

![]()

где ξ – коэффициент местных сопротивлений, определяется экспериментально для различных элементов (имеется в учебной и справочной литературе по судовым системам, значения его для некоторых элементов судовых водопроводов приведены в приложении).

Коэффициент местных сопротивлений следует считать в той или иной степени зависящим от режима течения и вязкости жидкости.

В

общем случае полный напор трубопровода-![]() состоит из статической -

состоит из статической -![]() и динамической -

и динамической -

![]() составляющих,

т.е.

составляющих,

т.е.

![]() .

.

Статическая составляющая зависит от давления -Р, развиваемого гидравлической машиной, и возвышения опорных точек и равна:

![]()

Динамическая составляющая учитывает гидравлическое сопротивление трубопровода и состоит из суммы местных сопротивлений и сопротивлений за счет трения жидкости в трубопроводе:

![]()

Учитывая,

что скорость жидкости в трубопроводе

-

![]() зависит

от подачи -

зависит

от подачи -![]() площади проходного сечения трубы –

площади проходного сечения трубы –

![]() ,

т.е.

=

/

,

т.е.

=

/![]() .

можно рассчитать зависимость полного

напора в трубопроводе от подачи:

.

можно рассчитать зависимость полного

напора в трубопроводе от подачи:

![]()

Графическое отображение этой зависимости - Hmp=f(Q) для конкретного трубопровода называется характеристикой трубопровода. Она иллюстрирует потребность трубопровода в напоре для подачи по нему того или иного количества жидкости.

3. Описание стенда

Стендом является действующий котел типа КВВ 1/5-А машинного зала, нагнетательный участок системы питания которого расположен в районе переднего фронта котла и доступен для снятия всех необходимых данных.

4. Порядок выполнения работы

Уяснить цель работы и изучить теоретическую часть.

Изучить систему питания котла и вычертить схему нагнетательного участка трубопровода питания (по своему варианту), разбив его на отдельные участки с нанесением требуемых данных.

В табличной форме дать информацию о местных сопротивлениях этого участка трубопровода (название, условные характеристики, угол поворота, числовые значения сопротивления), определить сумму местных сопротивлений.

Определить потерю напора на преодоление сопротивления трения.

Выполнить необходимые расчеты для получения зависимости Hтр=f(Q), построить рабочую характеристику (по пяти точкам).

Таблица 1. Исходные данные

№ варианта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

V, м/с |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

Ветка тр-да |

белая |

серая |

белая |

||||||||||||

№ насоса |

№ 1 |

№ 1 |

№2 |

||||||||||||

№ варианта |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

V, м/с |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

0,8 |

1,6 |

2,3 |

3,0 |

3,5 |

0,8 |

1,6 |

2,3 |

3,0 |

3,5 |

Ветка тр-да |

серая |

белая |

серая |

||||||||||||

№ насоса |

№ 2 |

№ 1 |

№ 1 |

||||||||||||

5. Контрольные вопросы

Какие КИП использованы в системе питания котла?

С увеличением температуры как изменяются коэффициенты вязкости жидкости и как это влияет на надежность работы системы питания котла?

Какие действия необходимо выполнить приступая к ремонту арматуры и каковы характерные отказы при ее эксплуатации?

От чего зависят коэффициенты местных сопротивлений?

С течением времени какие виды гидравлических сопротивлений трубопровода изменяются и в какую сторону?

Какие элементы системы подлежат периодическому обслуживанию?

6. Содержание и оформление отчета

Титульный лист (по образцу).

Четкое изложение цели работы.

Схему нагнетательного участка трубопровода.

В табличной форме информацию о местных сопротивлениях.

Необходимые расчеты для получения зависимости Hтp=f(Q).

Построить рабочую характеристику трубопровода.

Ответы на контрольные вопросы.

Лабораторная работа № 2-1

ИЗУЧЕНИЕ КОНСТРУКЦИЙ И ОПРЕДЕЛЕНИЕ

ОСНОВНЫХ ПАРАМЕТРОВ НАСОСОВ

1. Цель работы

изучение конструктивных узлов, конструкций в целом и принципа действия различных типов насосов путем их разборки и сборки;

определение основных параметров насосов по геометрическим размерам его рабочих органов и характеристикам, заданным в таблицах вариантов.

2. Теоретические сведения

2.1.Прямодействующие поршневые насосы

Поршневым называют возвратно-поступательный насос, у которого рабочие органы выполнены в виде поршней. Аналогичный по устройству и принципу действия насос, у которого рабочими органами служат плунжера, называется плунжерным.

Прямодействующий поршневой насос четверного действия (типа "Вортингтон") работает следующим образом.

Поршни жидкостных цилиндров получают поступательно-возвратное движение через штоки от поршней, работающих в паровых цилиндрах.

Перекачиваемая жидкость поступает в цилиндры через патрубки (слева или справа, в зависимости от удобства подключения к всасывающей трубе) и низшие поочередно открывающиеся в результате создаваемого поршнем разрежения клапана. Вытеснение жидкости в нагнетательный патрубок производится через нагнетательные клапана, которые располагаются на клапанной доске над всасывающими.

В паровых цилиндрах поршни движутся благодаря постоянному притоку свежего пара, поступающего в золотниковую коробку паровой машины.

Плоские распределительные золотники направляют пар поочередно в полости паровых цилиндров. Они приводятся в движение с помощью системы рычагов от соседнего парового цилиндра. Таким образом, перемещение штока у каждого парового цилиндра обеспечивает работу золотникового парораспределения в другом цилиндре.

При эксплуатации поршневых насосов возможны следующие характерные дефекты: увеличение диаметра, эллиптичность цилиндров; наработки, натиры, раковины, риски, задиры на рабочих поверхностях цилиндров или золотниковом зеркале; износ и поломка поршневых колец; износ рабочих поверхностей поршней; риски, задиры, царапины поршневых штоков и золотниковых тяг в районе уплотнений; износ, риски, забоины на рабочих поверхностях клапанов.

Увеличение диаметра и эллиптичность цилиндров определяют путём замера диаметров в поперечных сечениях по двум взаимно перпендикулярным направлениям, а износ рабочих поверхностей поршней так же путём обмера в двух-трёх поперечных сечениях. Износ поршневых колец оценивают по величине зазоров в замках при установке колец в цилиндры.

При дефектации клапанов обращают внимание на рабочие поверхности. Незначительные риски, раковины, забоины на рабочих поверхностях клапанов и их сёдел устраняют притиркой. При значительных повреждениях рабочие поверхности гнёзд шабрят на краску, клапана протачивают, а затем притирают по месту.

Неровности и другие изъяны зеркала золотниковой коробки плоских золотников устраняют шабрением, проверяя на краску плотность их прилегания.

Возможными причинами неисправности этих насосов могут быть недостаточная смазка, эрозионные, коррозионные или механические повреждения. Поршневые кольца и сальниковые уплотнения заменяются.