- •Глава 26 оборудование для копчения пищевых сред

- •26.1. Научное обеспечение процесса копчения пищевых сред

- •26.2. Классификация оборудования

- •26.3. Автокоптилки и коптильные установки

- •26.4. Универсальные и автоматизированные термокамеры

- •Техническая характеристика термокамеры к7-фтв

- •Техническая характеристика автоматизированной термокамеры р3-фат-12

- •26.5. Термоагрегаты

- •Техническая характеристика дымогенератора д9-фд2г

- •Техническая характеристика термоагрегата тар-10

- •26.6 Техника будущего: Новые технические решения технологических задач

26.6 Техника будущего: Новые технические решения технологических задач

Электрокоптильная установка (А.с. № 1655433, А23 В4/044) предназначена для упрощения конструкции, снижения энергозатрат и повышения эффективности процесса копчения.

На рис. 26.10 представлена принципиальная электрическая схема электрокоптильной установки.

Рис. 26.10. Электрокоптильная установка

Электрокоптильная установка содержит систему электропитания, дымогенератор и электростатический поляризатор. Система электропитания включает понижающий трансформатор 1, дымогенератор выполнен в виде плоского резисторного нагревателя 2, поляризатор – в виде индукционной катушки 3, к высоковольтному выводу 4 которой присоединен выпрямитель 5, обеспечивающий выпрямление тока при напряжении 15 кВ по однополупериодной схеме, резисторный нагреватель и катушка 3 подключены ко вторичной обмотке понижающего трансформатора 1. Мощность понижающего трансформатора 1 составляет примерно 100 Вт.

Один из полюсов цепи, в которую входит вторичная обмотка трансформатора 1, резисторный нагреватель 2 и катушки 3, имеет зануление 6, которое необходимо, исходя из требований техники безопасности и в виду низкого уровня изоляции общего вывода 7 катушки 3. К высоковольтному выводу 4 катушки 3, кроме выпрямителя 5, присоединен искровой разрядник 8, который может быть выполнен, например, в виде автомобильной свечи. Искровой разрядник присоединен с возможностью периодического подключения через рубильник 9 к общему выводу 7 индуктивной катушки 3. Общий вывод 7 катушки 3 в режиме выпрямления является отрицательным полюсом и присоединен к металлической сетке 10. Положительный полюс от выпрямителя 5 присоединен к металлическим подвескам 11 приводом типа (магнето) или каким либо другим проводом с дополнительной изоляцией, например, из хлорвинила. Подвески 11 также должны иметь усиленную изоляцию от стенок корпуса электрокоптильной установки (не показаны).

Резисторный нагреватель 2 может быть выполнен, например, из нехромовой проволоки диаметром 0,6…0,8 мм, намотанной на цементно-азбестовую пластину, расположенную горизонтально. При необходимости нагреватель 2 выполняется несколькими параллельно включенными секциями. Площадь пластины нагревателя 2 выбирается равной или превышающей сечение древесного бруска 12, который расположен над нагревателем 2 и удерживается в вертикальном положении направляющими 13 с возможностью свободного перемещения бруска по мере обгорания его торца, что обеспечивает непрерывность процесса дымообразования.

Электрокоптильная установка отличается тем, что, с целью упрощения конструкции, снижения энергозатрат и повышения эффективности процесса копчения, система электропитания включает в себя понижающий трансформатор, дымогенератор, выполненный в виде плоского резисторного нагревателя и поляризатор – в виде индукционной катушки, к высоковольтному выводу которой присоединен выпрямитель; при этом катушка и резисторный нагреватель подключены к вторичной обмотке понижающего трансформатора.

Устройство для электростатического копчения пищевых продуктов (Пат. № 2035154 РФ, А23 В4/056) предназначено для повышения эффективности копчения обрабатываемого продукта.

На

рис. 26.11 представлено устройство для

электростатического копчения; на рис.

26.12 – конфигурации напряженности

электрического поля

![]() при l

= 0,5а

и при l

> 0,5a

соответственно.

при l

= 0,5а

и при l

> 0,5a

соответственно.

Устройство для электростатического копчения пищевых продуктов содержит корпус 1, например, прямоугольной формы, внутри которого над перегородкой 2 находится держатель 3 для крепления обрабатываемого продукта 4, коронирующие электроды-иглы 5 и 6, расположенные на противоположных боковых стенках корпуса 1 на равном расстоянии одна от другой с плотностью 1…3 штуки на 25 см2, длина которых определена соотношением l = 0,5a, где а – расстояние между смежными электродами-иглами. В верхней части обеих торцевых стенок корпуса 1 предусмотрены отверстия 7 для установки в них диэлектрических вставок, изолирующих держатель 3 для крепления обрабатываемого продукта 4 от корпуса 1, и крепления держателя 3.

К местам крепления держателя 3 направлены воздуховоды 8 дымогенератора 9, по которым подводится горячий воздух, нагретый в объеме под перегородкой 2. Дымогенератор 9 выполнен в виде горизонтально расположенной цилиндрической электропечи. Над дымоходом 10 дымогенератора 9 установлена дымораспределительная перегородка 11, образующая с боковыми стенками корпуса 1 щелевые зазоры, ширина которых определена соотношением Δx = l + (0,2…0,3)l, где l – длина электродов-игл, L – расстояние от плоскости крепления электродов-игл до обрабатываемого продукта. Для поддержания постоянной температуры дымообразования в устройстве предусмотрен терморегулятор.

Устройство для электростатического копчения пищевых продуктов отличается тем, что, с целью повышения эффективности копчения, оно оснащено специальной дымораспределительной перегородкой и тем, что держатель для крепления обрабатываемого продукта выполнен в виде подвеса, а воздуховоды дымогенератора направлены к точкам крепления подвеса.

Рис. 26.11. Устройство для электростатического копчения

Рис. 26.12. Конфигурации напряженности электрического поля

Установка для производства вяленой и копченой рыбной продукции (Пат. № 2178253 РФ) дает возможность изменять количество коптильных камер в зависимости от вида выпускаемой продукции, повысить качество готового продукта, увеличить производительность установки и снизить энергозатраты.

На рис. 26.13 представлен общий вид установки, на рис. 26.14 – поперечный разрез коптильной камеры и фиксаторы для регулируемого отвода носителей с рыбой из камеры. Установка состоит из камеры 1, патрубка 2 для подвода коптильного дыма, двух направляющих 3, выполненных по винтовой линии, носителей 4, загрузочной двери 5, разгрузочной двери 6, патрубка 7 для отвода отработанного коптильного дыма.

Носители 4 состоят из двух осей 8 и 9, подшипников скольжения 10, опорных роликов 11 и стопорных болтов 12. Ось 8 большего диаметра с одной стороны крепится к опорному ролику 11 с помощью подшипника 10. Ось 9 меньшего диаметра с противоположной стороны крепится к другому опорному ролику 11 также с помощью подшипника 10, причем ось 9 меньшего диаметра входит внутрь оси 8 большего диаметра и фиксируется в ней стопорными болтами 12.

Рис. 26.13. Установка для производства вяленой и копченой рыбной продукции

Рис. 26.14. Коптильная камера и фиксаторы для регулируемого отвода носителей с рыбой

Направляющие 3 представляют собой швеллеры, внутренняя высота между полками которых чуть больше диаметра опорных роликов 11.

В патрубке 7 имеется шибер 13 для регулирования выхода дымовых газов из камеры 1. На выходе из камеры 1 на направляющих 3 установлены фиксаторы 14 для регулируемого отвода носителей 4 с рыбой из камеры. Фиксаторы представляют собой два подпружиненных штыря, установленных на нижней полке направляющих. Расстояние между ними равно диаметру опорных роликов 11.

Установка для производства вяленой и копченой рыбной продукции отличается тем, что для производства вяленой рыбы достаточно одной камеры, в которую вместо коптильного дыма подается нагретый воздух; при производстве рыбы холодного копчения достаточно двух камер, соединенных между собой, причем в первую подается нагретый воздух (или дымовоздушная смесь) для подсушивания рыбы, а во вторую камеру – коптильный дым низких параметров; и наконец, при производстве рыбы горячего копчения установка содержит три, вертикально расположенные и соединенные между собой, камеры, причем в первую подается нагретый воздух (или дымовоздушная смесь) для подсушивания рыбы, во вторую камеру – коптильный дым для проварки и в третью – коптильный дым для осуществления собственно копчения.

Способ получения дыма и установка для его осуществления (Пат. № 2146453 РФ, А23 В4/052) предназначена для получения коптильного дыма из древесных стружек. Она позволяет снизить энергозатраты, повысить надежность в работе и качество получаемого коптильного дыма.

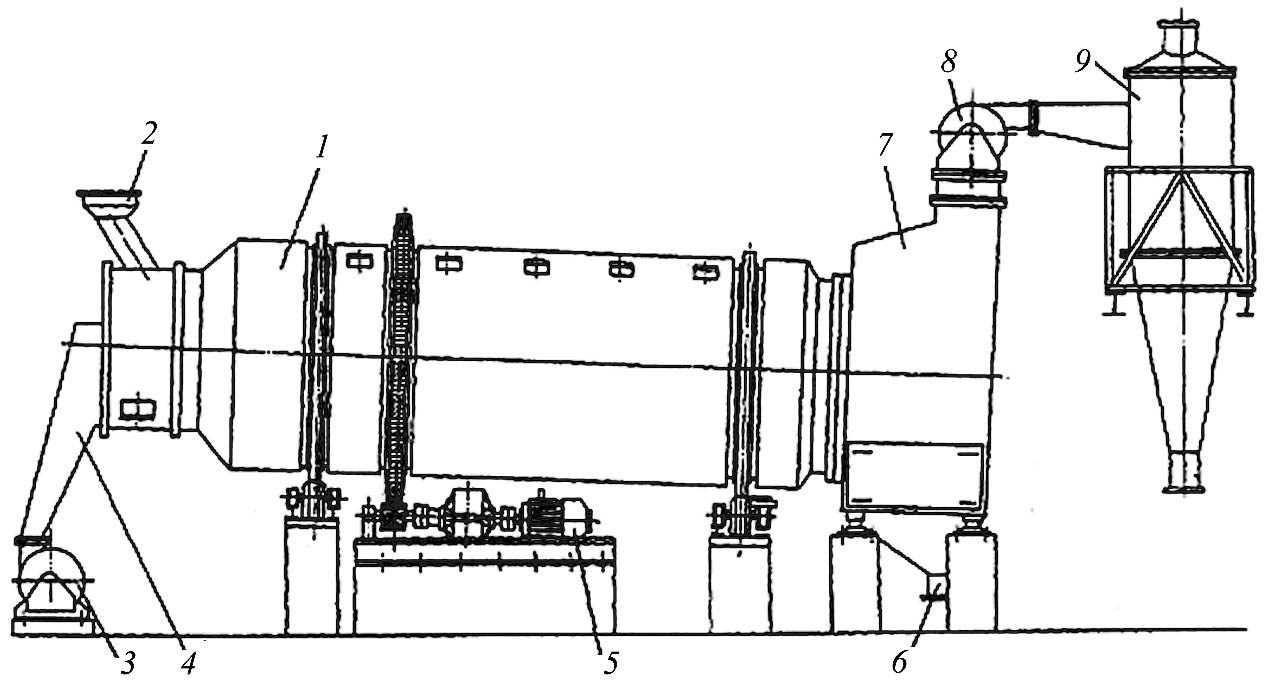

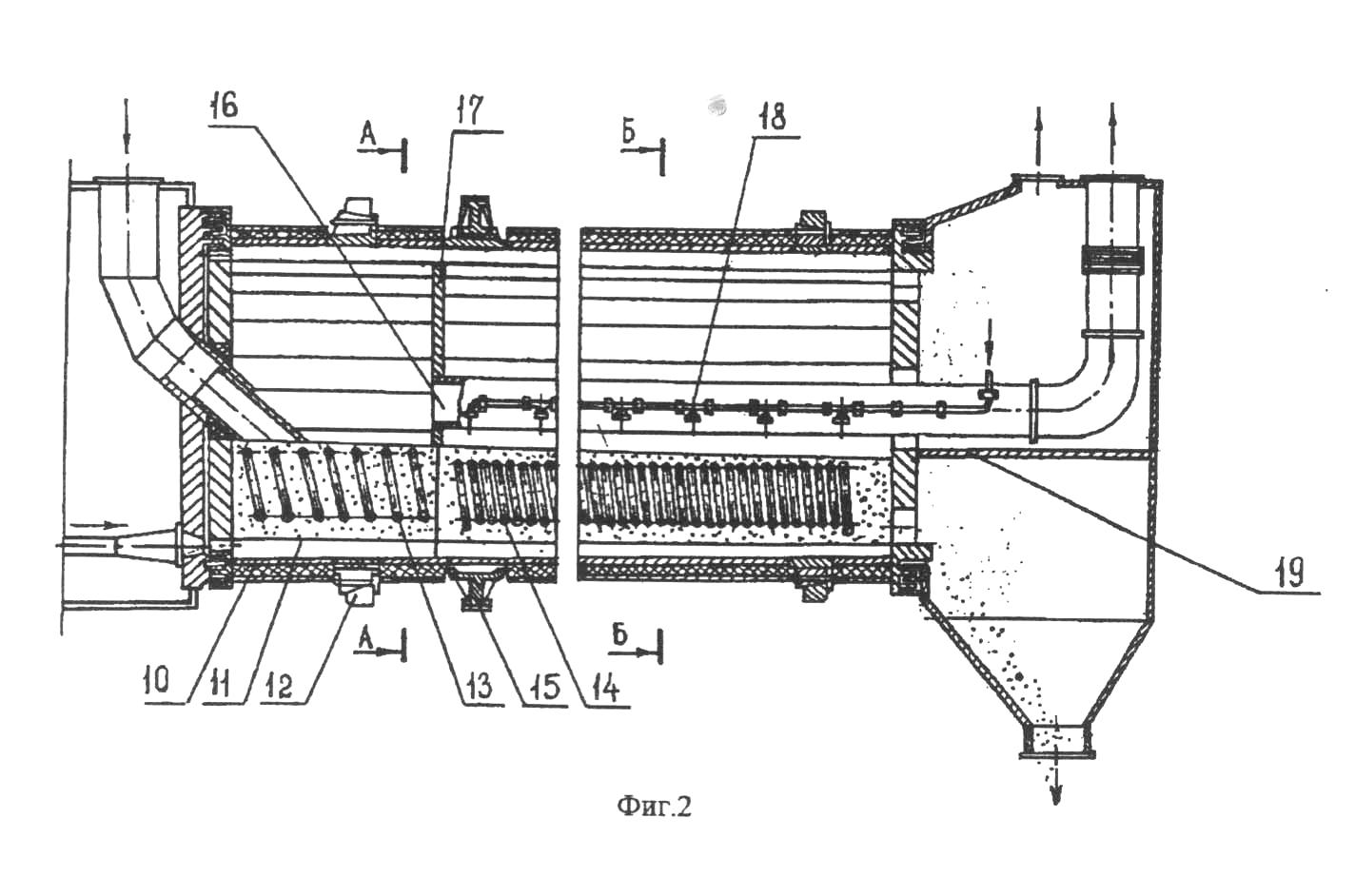

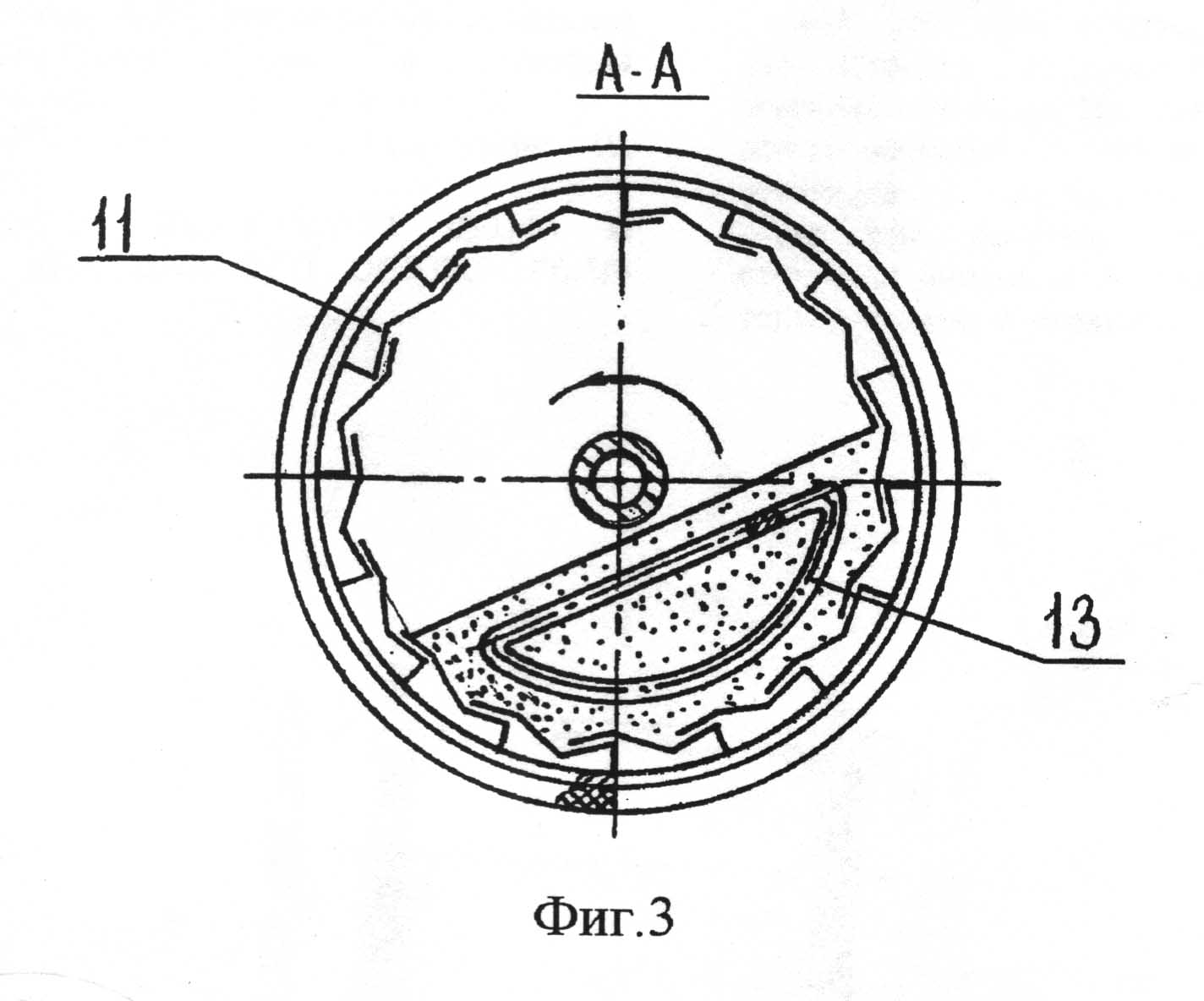

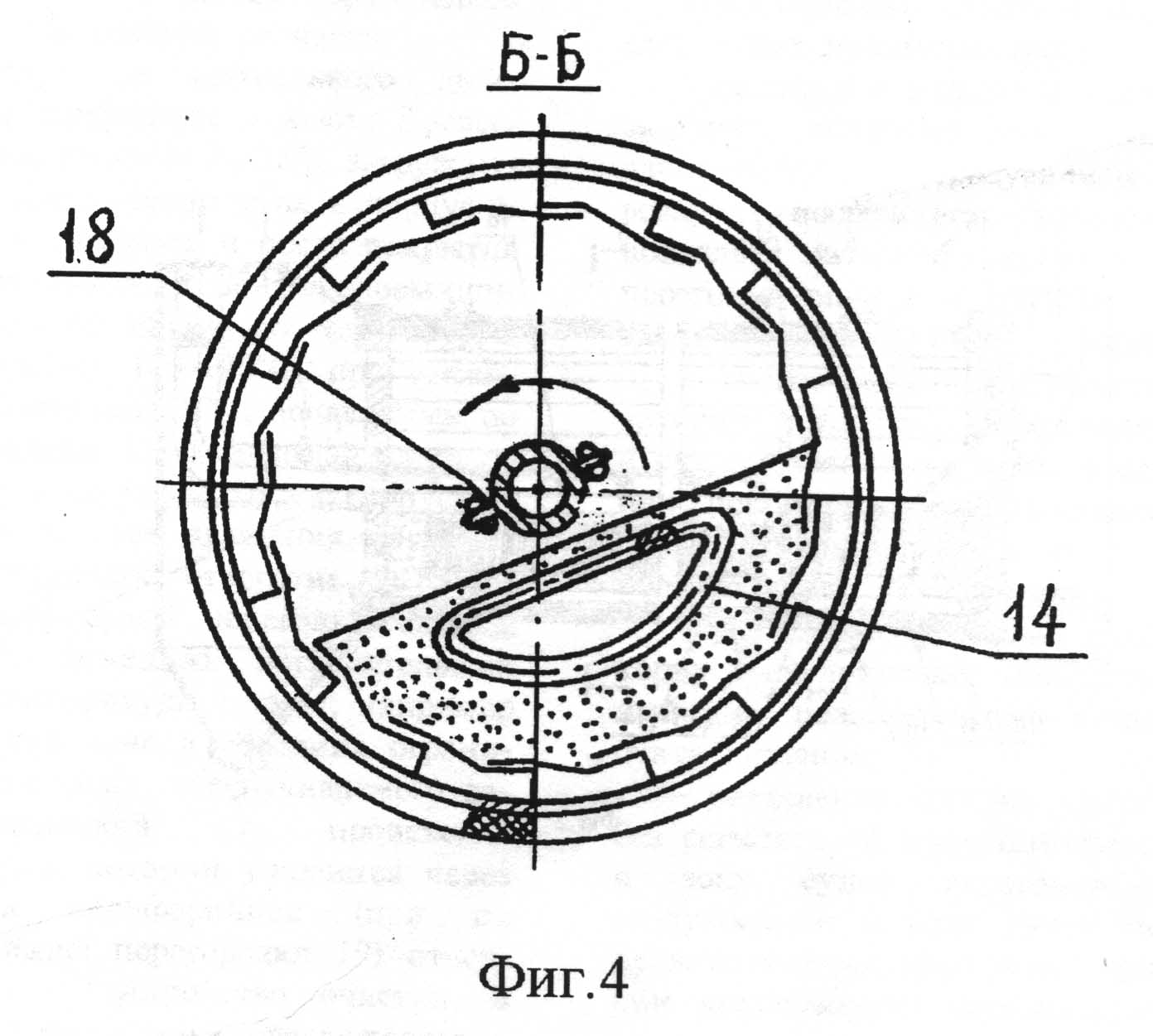

На рис. 26.15 представлен общий вид установки для осуществления способа получения коптильного дыма. Установка для получения коптильного дыма состоит из корпуса 1, дозатора 2, вентиляторов 3 и 8, воздуховода 4, привода 5, патрубка 6 для удаления золы из разгрузочной камеры 7, устройства очистки дыма 9. Корпус 1 образования дыма имеет теплоизоляцию 10, канальные насадки 11 беспровального типа для подачи воздуха в слой опилок, опорные ролики 12, нагревательные элементы 13 и 14, имеющие форму сегмента, венцевую шестерню 15, трубу 16, установленную по оси корпуса 1 и заслонку 17 без сегмента с образованием отверстия для беспрепятственного перемещения опилок из зоны подогрева и подсушки в зону сухой перегонки опилок. В корпусе размещены форсунки 18 для подачи воды для предотвращения возгорания опилок и промывки корпуса от остатков сухой перегонки.

Разгрузочная камера 7 разделена перегородкой 19 с возможностью установки ее под углом, соответствующим углу естественного наклона золы и с образованием щелевидного отверстия между перегородкой 19 и камерой 7 в нижней ее части.

16

17

18

19

14

15

13

12

11

10

А

Б

А

Б

11

13

18

14

А – А

Б – Б

Рис. 26.15. Дымогенератор

Способ получения коптильного дыма отличается тем, что подогрев и подсушка древесных опилок осуществляется за счет теплоты электронагревателей с одновременным продуванием через них воздуха, причем последующая сухая перегонка опилок осуществляется последовательно в зоне с ограниченным воздухообменом при постоянном их перемешивании, а удаление дыма и золы производится раздельно.

Установка для получения коптильного дыма отличается тем, что корпус разделен круглой заслонкой без сегмента на зону подогрева и подсушки и зону сухой перегонки, размещенной по торцевой части трубы удаления влаги, расположенной по оси барабана. Нагревательный элемент, имеющий в сечении форму сегмента, установленный в нижней зоне барабана, выполнен посекционно с разной мощностью в резных зонах корпуса; при этом заслонка и нагревательный элемент размещены с возможностью установки хорды сегмента под углом, соответствующим углу естественного откоса опилок. Разгрузочный фланец имеет вокруг трубы удаления влаги коаксиальное отверстие для отвода дыма и периферийные отверстия для выгрузки золы и отвода дыма, а камера разгрузки разделена перегородкой с отверстием.

* * *

В этой главе наиболее важными являются следующие моменты:

1. Процесс копчения как способ обработки продуктов, при котором органолептические показатели изделий и их стойкость к окислительной и бактериальной порче зависят от химического состава коптильного дыма, является процессом консервирования.

2. Особенности эксплуатации, ремонта и обслуживания оборудования для копчения мяса и рыбы, а также учет факторов, влияющих на процесс копчения, формируют основные направления создания прогрессивных коптильных установок, термокамер и дымогенераторов.

3. Инженерные расчеты производительности коптильных установок, числа универсальных термокамер, а также необходимого количества топлива для получения коптильного дыма в дымогенераторах могут быть положены в основу проектирования и конструирования современного коптильного оборудования.

Контрольные вопросы

1. Что представляет собой процесс копчения?

2. Каковы режимы копчения мясопродуктов?

3. Какое сырье используется для копчения рыбы?

4. Какие биотехнологические изменения претерпевают мясо и рыба при копчении?

5. Чем отличается горячее копчение от холодного?

6. Что представляет собой реакция окислительного взаимодействия при копчении?

7. Какой принцип лежит в основе классификации оборудования для копчения мяса и рыбы?

8. К каким выводам приводит сравнительный анализ автокоптилки АМ-360 и коптильных установок типа АФОС?

9. Как рассчитать продолжительность оборота коптильной установки?

10. Какова техническая характеристика термокамер типа Я5-ФТГ?

11. Каков принцип действия и каково устройство термокамеры К7-ФТВ?

12. Как производится подсушка, копчение и проварка в автоматизированной термокамере Ф3-ФАТ-12?

13. Какими способами можно рассчитать необходимое число универсальных термокамер?

14. Чем термогенераторы отличаются от дымогенераторов?

15. В чем состоит целесообразность обработки колбасных изделий в термоагрегатах типа ТАР?

16. Что представляет собой дымогенератор для выработки промышленного дыма?

17. Как устроена камера сгорания в дымогенераторе Д9-ФД2ГР?

18. Каков принцип действия однотоннельного термоагрегата типа ТАР-10?

19. Какое количество топлива достаточно для сухой перегонки 1 кг генерируемого топлива в коптильный дым?

20. Как рассчитать расход свежего воздуха на сгорание топлива в дымогенераторе?

УПРАЖНЕНИЯ

Предложите в виде эскизов Ваши решения инженерных задач, связанных с развитием конструкций:

– автокоптилок и коптильных установок;

– универсальных и автоматизированных термокамер;

– термоагрегатов и дымогенераторов.

Эти решения должны предполагать совершенствование, модернизацию оборудования с целью достижения одного или нескольких следующих результатов:

– повышение производительности;

– повышение качества продукции;

– улучшение условий труда рабочего с точки зрения эргономики, техники безопасности и охраны труда;

– экономию времени на санитарное обслуживание оборудования;

– экономию времени на техническое обслуживание оборудования;

– экономию энергоресурсов;

– экономию конструкционных материалов;

– повышение технологичности конструкции с точки зрения изготовления и ремонта;

– улучшение дизайна оборудования;

– снижение себестоимости продукции другими, кроме перечисленных выше, путями.

Вместе с этими, преимущественно машиноведческими, аспектами рассмотрите возможность развития конструкций машин и аппаратов с точки зрения повышения качества самих технологических процессов, которые реализуются этим оборудованием. Речь идет об увеличении точности, устойчивости, надежности, управляемости и стабильности технологических процессов, а также о снижении их чувствительности к возмущающим факторам окружающей среды.

По результатам Вашей работы сделайте заключение о том, в какой мере Ваши предложения повышают готовность машин и аппаратов к эффективной автоматизации данных технологических процессов.