- •Глава 24 Оборудование для соления и посола пищевых сред

- •24.1. Научное обеспечение процесса соления и посола пищевых сред

- •24.2. Классификация оборудования

- •24.3. Оборудование для соления плодоовощной продукции

- •24.4. Оборудование для посола мяса

- •Посолочного автомата

- •Техническая характеристика мешалки рз-фиж для посола мяса

- •Техническая характеристика смесителя я2-ффо

- •Техническая характеристика агрегата р3-фхт

- •24.5. Оборудование для посола рыбы

- •24.6. Техника будущего: Новые технические решения технологических задач

24.6. Техника будущего: Новые технические решения технологических задач

Универсальный гнет для многоразового использования при солении овощей и фруктов (Пат. № 2051788 РФ, А23 В7/12) относится к конструкции укупоривающих устройств для емкостей и бачков, используется для соления и мочения овощей и фруктов в бытовых условиях.

На рис. 24.10 представлен универсальный гнет (вид сверху): а – общий вид; б – рабочее положение.

а) б)

Рис. 24.10. Универсальный гнет

Универсальный гнет содержит нажимной диск 1 с циркуляционными отверстиями 2. Нажимной диск 1 изготавливается из материалов, не подверженных коррозии продуктами консервации, которыми могут быть нержавеющая сталь, армированное стекло и просто стекло, керамика и другие материалы; может состоять из одного или 15 нескольких слоев, в том числе и с бактерицидными свойствами, и иметь ребра жесткости и другие усиления.

Циркуляционные отверстия 2 нажимного диска 1 служат для прохода рассола во время погружения нажимного диска в рассол, создания и регулирования давления на консервируемый продукт, облегчения расконсервирования продукта.

В емкость (бачок) с продуктами, подготовленными к консервации, вводят вручную наклонно меньшим диаметром универсальный гнет 1, при этом производится предварительное давление на консервируемый продукт. Под воздействием давления находящийся в консервируемом продукте рассол проходит через циркуляционные отверстия 2, помогая создавать нужное по технологии давление на консервируемый продукт. Фиксирование нажимного диска 1 и давления на продукт в погруженном состоянии производится верхним краем универсального гнета при опускании в горизонтальное положение. При этом между стенкой емкости – бачка и краем диска –универсального гнета взаимодействуют усилия, которые позволяют зафиксировать его положение и давление на консервируемый продукт.

Подготовленная таким образом емкость (бачок) с продуктами консервации готова к хранению. Расконсервация продуктов производится в обратном порядке, а процесс консервации при необходимости повторяется неоднократно.

Универсальный гнет для многоразового использования при солении овощей и фруктов отличается тем, что диск имеет форму эллипса с разницей размеров диаметров до 1 см. Гнет отличается тем, что диск выполнен с отбортованной кромкой; отличается тем, что диск выполнен из нержавеющей стали, или стекла, или керамики, или полимеров, или эпоксидной смолы, или с покрытием его эмалью, или резиной, или резиной с бактерицидными свойствами, или полиэтиленом.

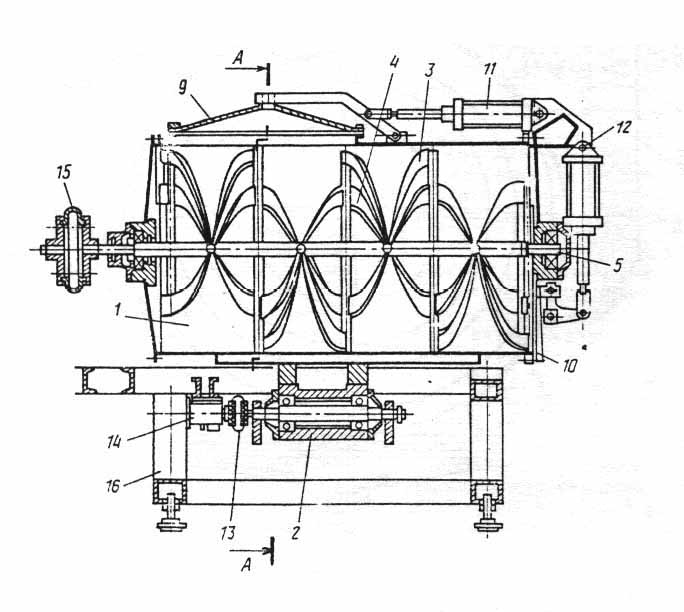

Устройство для посола и перемешивания мяса (Пат. № 1540767 РФ) относится к устройствам для посола и перемешивания мяса.

На рис. 24.11 изображено устройство, которое содержит смесительную камеру 1 цилиндрической формы, установленную на амортизирующей подвеске и снабженную дебалансным вибратором 2. В камере 1 расположены с возможностью вращения две спирали 3 и 4, установленные на валу 5 таким образом, что наружная спираль 3 соприкасается с дном камеры 1. Спирали 3 и 4 имеют противоположное направление витков. Амортизирующая подвеска включает опорные 6, прижимные 7 и боковые 8 амортизаторы. Последние установлены горизонтально на поверхности камеры 1 между ее осью и осью вибратора 2.

15

1

14

16

13

2

А

9

4

3

11

12

5

10

А

А-А

2

3

1

16

7

8

6

Рис.

24.11. Устройство для посола и перемешивания

мяса

Смесительная камера 1 загружается сырьем (мясным фаршем, солью и прочим) через загрузочный люк 9, который закрывают крышкой посредством пневмоцилиндра 11. Включают привод перемешивающего приспособления и привод 14 вибратора 2. При этом происходит интенсивное перемешивание и посол мяса при одновременной вибрационной обработке. Повышению интенсивности перемешивания способствует противоположное направление витков спиралей 3 и 4.

Установка спиралей 3 и 4 на валу 5 осуществлена таким образом, что наружная спираль 3 соприкасается с дном камеры 1, способствует повышению качества перемешивания, так как при этом исключается задержка слоя фарша у дна камеры и микрозаклинивание витков спирали 3. Амортизирующая подвеска, включающая опорные 6, прижимные 7 и боковые 8 амортизаторы, позволяет получить круговые колебания камеры 1, что улучшает качество вибрационной обработки мяса. При этом боковые амортизаторы 8 установлены горизонтально на поверхности камеры 1 между ее осью и осью вибратора 2, что предотвращает появление продольных колебаний, которые могут привести к нарушению динамического равновесия, и способствует увеличению горизонтальной составляющей круговых колебаний камеры 1. Обработанное мясо выгружают через люк 10 при перемешивании, без выключения привода.

Устройство для посола и перемешивания мяса отличается тем, что, с целью повышения качества обработки мяса и упрощения конструкции, смесительная камера выполнена цилиндрической, спирали имеют противоположное направление витков и установлены на одном валу одна внутри другой таким образом, что наружная спираль соприкасается с дном камеры, амортизирующая подвеска снабжена прижимными и боковыми амортизаторами, причем последние установлены горизонтально на поверхности камеры между ее осью и осью вибратора.

Б

9

18

8

7

6

5

3

4

2

1

10

11

12

13

Вода

15

14

16

20

21

33

В канализацию

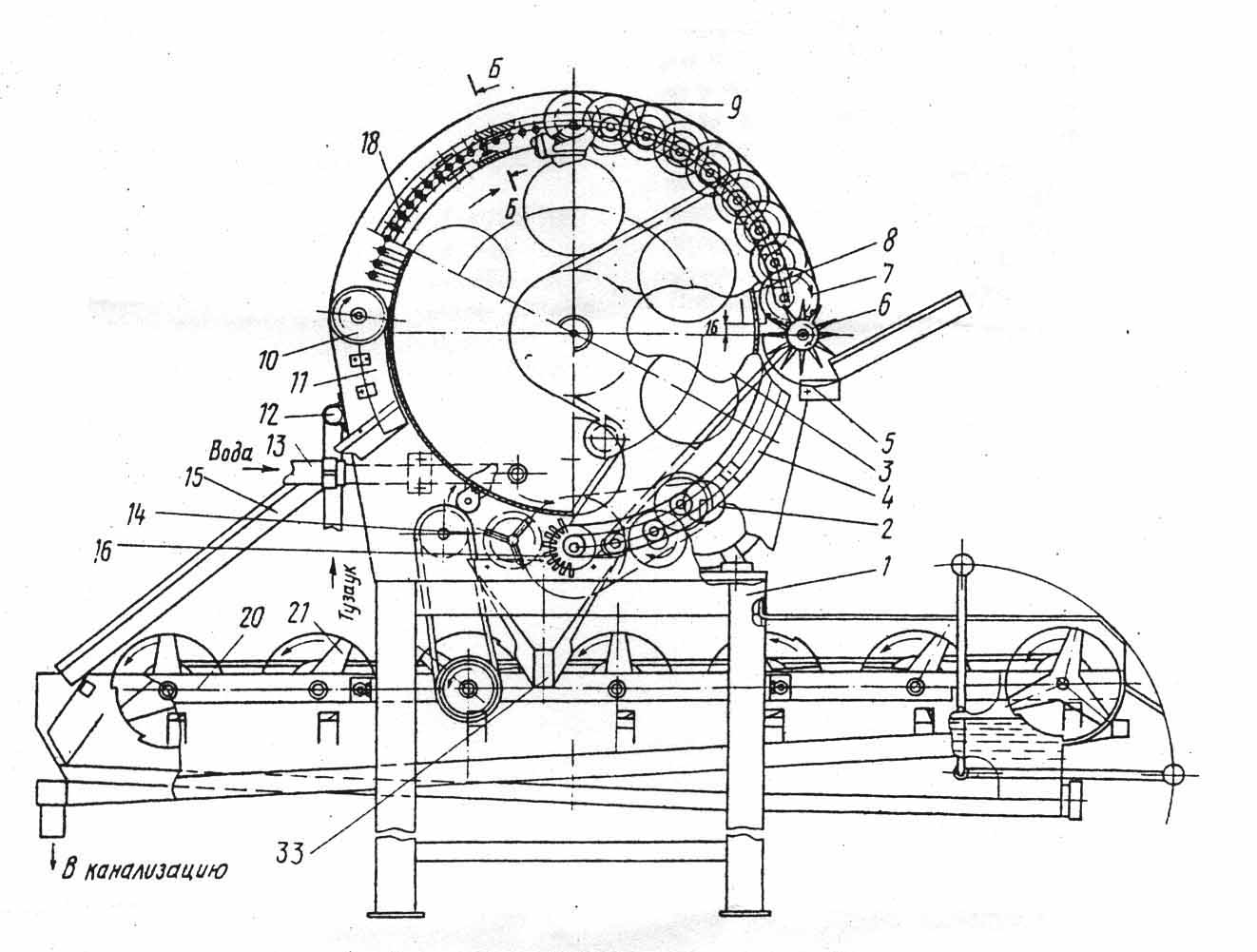

Рис.

24.12. Машина для разделки ястыков икры

лососевых рыб и посола икры

На рис. 24.12 представлена предлагаемая машина. Над барабаном, по окружности, расположены рабочие органы: лоток 5, приемник 6, дисковые гребенки 7, распластыватель 8, фиксатор 9, каток 10, плужок 11, тузлукопровод 12. Под барабаном предусмотрены отбойник 14, щетка 16, заключенные в раковине 33, привод 2, состоящий из клиноременной, зубчатой передач и электродвигателя. Под барабаном в станине, размещается посольный агрегат, в корпусе посольной ванны 20 агрегата последовательно располагаются барабанные мешалки 21, валики которых опираются на втулки, развальцованные в отбуртованных бортах ванны. На концах валиков посажены шкивы круглоременной передачи, которая приводится от общего электродвигателя машины. Перед последней мешалкой посажен шибер 22. Машина осуществляет разделку ястыков и посол икры. Машина обслуживается одним оператором. Уложенный вручную на лоток 5 ястык проталкивается по нему с помощью вращающихся зубчатых дисков приемника 6 к перфорации барабана 3, в зону действия разряженного воздуха. Закрепленные подсосом и игольчатыми дисками приемника на вращающемся барабане ястыки перемещаются к дисковым гребням. Зубчатые диски гребенки, вращаясь, производят продольные надрезы тела ястыка, последовательно направленные от середины к краям. Находясь между двумя щитками распластывателя, под действием разреженного воздуха, через щели, образованные щитками и поверхностью барабана, пленочная оболочка ястыков, подсасываясь, распластовывает их. Распластованные на барабане ястыки, перемещаясь к штанговым гребням 18, подвергаются послойному расчесыванию ястыка за счет постепенного углубления зубьев гребней в его толщину. Гребни приводятся во вращательно-поступательное движение. Для удержания ястыков на барабане соседние гребни передвигаются во взаимно противоположном направлении. С помощью клинообразного плужка 11 при дополнительном креплении пленочной оболочки ястыка катком 10 окончательно отделяются неотбитые зубьями гребней зерна икры и смываются струей тузлука из тузлукопровода 12 в посольный агрегат по лотку 15. Пленочная оболочка ястыка, отделенная от зерна, переместившись с барабаном в нижнее положение, смывается струей воды из водопроводной трубки 13 через перфорацию с полости барабана. Отбойник 14 препятствует проникновению неотделенных пленок с поверхности барабана к его исходному положению. Вращающаяся щетка 16 обеспечивает окончательную очистку поверхности барабана от оставшихся пленок, лопанца и сукровицы. Маковина 33, в которой заключены отбойник и щетка, снабжена в нижней части леткой, через которую отводятся вместе с водой в канализацию отходы. Поступившая с лотка 15 в ванну посольного агрегата пульпа, перемешиваясь барабанными мешалками 21, перемещается к разгрузочной летке агрегата.

За счет углублений в обечайке вращающихся барабанных мешалок икра порциями с верхних слоев пульпы окунается в нижние, где крепость тузлука выше, чем в верхнем слое. Ослабленный тузлук с верхних слоев пульпы вместе с оставшимися примесями стекает через щели обечайки мешалок в регулировочные окна, имеющиеся в бортах ванны. Часть ослабленного тузлука вытекает из щели, предусмотренной в торце корпуса ванны под разгрузочной леткой. Вытекающий из окон и щели ванны ослабленный тузлук по лоткам, прикрепленным к ванне, стекает в канализацию. В начале процесса, в целях преждевременной выгрузки икры, пульпа перегораживается шибером 22, который открывается по истечении заданного времени посола. Просолившаяся икра вычерпывается с помощью ниши вращающейся мешалки через разгрузочную летку в приемную емкость или на транспортер. Благодаря тому, что икра вычерпывается небольшими порциями, она успевает освобождаться от тузлука, поэтому ее можно укупоривать без предварительной стечки. Поскольку весь цикл, с момента поступления на машину ястыка до выгрузки соленой икры, происходит в потоке и кратковременно, то обсеменяемость икры незначительна, что позволяет отказаться от введения в нее антисептиков.

Машина для разделки ястыков икры лососевых рыб и посола икры отличается тем, что она снабжена укрепленными в месте расположения зубчатых дисков распластывателем и фиксатором для предотвращения отрыва ястыков от обечайки и смонтированным перед щеткой приводимым во вращение отбойником.

* * *

В этой главе наиболее важными являются следующие моменты:

1. Определение понятия посола как диффузионно-фильтрационного процесса, при котором в толщу продукта проникают посолочные ингредиенты, позволяющие выяснить характер диффузии соли и рассмотреть по-новому вопрос создания посолочного оборудования.

2. Использование закона Фика при изучении процесса посола в сочетании с температурным градиентом, вызывающим термодиффузию, дает возможность обеспечить оптимальное распределение посолочных веществ в системе рассол – продукт.

3. Инженерные расчеты количества соли, необходимой для сухого, смешанного и мокрого посолов, могут быть положены в основу моделирования процесса посола и определения его оптимальных режимов.

Контрольные вопросы

1. Что представляет собой процесс посола мяса и рыбы?

2. Как происходит диффузия соли в мышечную ткань при посоле?

3. Каким законом описывается процесс односторонней диффузии веществ при посоле?

4. Как рассчитать длительность посола в условиях интенсивного перемешивания?

5. Какие признаки положены в основу классификации оборудования для посола шкур, мяса и рыбы?

6. Какими способами солят мясо и чем они отличаются друг от друга?

7. Что входит в комплекс оборудования для посола мяса?

8. Какова сравнительная характеристика посолочных комплексов и агрегатов?

9. Каково устройство и каков принцип действия посолочного автомата ФАП и его модификаций?

10. Из каких стадий состоит посол в колбасном производстве?

11. Какой аппарат предназначен для перемешивания и посола измельченного жилованного мяса?

12. Каков принцип и каково устройство работы смесителя для посола мяса?

13. Как рассчитать производительность смесителя для посола измельченного мяса?

14. Какие способы посола рыбы в зависимости от вида добавляемых веществ вам известны?

15. Чем отличаются рыбопосолочный агрегат от машин для посола кильки?

16. На что затрачивается энергия электродвигателя в машине для посола кильки марки МПК?

17. Какие технологические операции осуществляются в оборудовании для посола рыбы?

18. Каким образом регулируется количество соли в оборудовании для посола рыбы?

19. Что представляет собой массовый баланс чанового посола рыбы?

20. Каким образом происходит смешивание рыбы солью в рыбопосолочных агрегатах типа РПА?

УПРАЖНЕНИЯ

Предложите в виде эскизов Ваши решения инженерных задач, связанных с развитием конструкций:

– оборудования для соления плодоовощной продукции;

– агрегатов для посола мяса;

– оборудования для посола рыбы.

Эти решения должны предполагать совершенствование, модернизацию оборудования с целью достижения одного или нескольких следующих результатов:

– повышение производительности;

– повышение качества продукции;

– улучшение условий труда рабочего с точки зрения эргономики, техники безопасности и охраны труда;

– экономию времени на санитарное обслуживание оборудования;

– экономию времени на техническое обслуживание оборудования;

– экономию энергоресурсов;

– экономию конструкционных материалов;

– повышение технологичности конструкции с точки зрения изготовления и ремонта;

– улучшение дизайна оборудования;

– снижение себестоимости продукции другими, кроме перечисленных выше, путями.

Вместе с этими, преимущественно машиноведческими, аспектами рассмотрите возможность развития конструкций машин и аппаратов с точки зрения повышения качества самих технологических процессов, которые реализуются этим оборудованием. Речь идет об увеличении точности, устойчивости, надежности, управляемости и стабильности технологических процессов, а также о снижении их чувствительности к возмущающим факторам окружающей среды.

По результатам Вашей работы сделайте заключение о том, в какой мере Ваши предложения повышают готовность машин и аппаратов к эффективной автоматизации данных технологических процессов.