- •Oборудование для ведения биотехнологических процессов

- •Глава 22 Оборудование для ведения процессов Ферментации

- •22.1. Научное обеспечение процессов ферментации

- •22.2. Классификация оборудования

- •22.3. Солодорастильные установки

- •Техническая характеристика ковшовых ворошителей солода ввс

- •Техническая характеристика барабана с плоским ситом

- •22.4. Дрожжевые и дрожжерастильные аппараты

- •Приход теплоты

- •Расход теплоты

- •22.5. Ферментаторы и биореакторы

- •Техническая характеристика вибрационной растильной установки винтового типа

- •Техническая характеристика ферментаторов с механическим перемешиванием

- •22.6. Техника будущего: Новые технические решения технологических задач

- •22.23. Варианты выполнения просечного листа

- •Контрольные вопросы

- •Две бритвы (басня)

Техническая характеристика ковшовых ворошителей солода ввс

Шаг ворошения (длина переброса), мм 1500

Поступательная скорость солода, м/мин:

при выгрузке 0,117

при ворошении 0,4

заднего хода 6,49

Установленная мощность, кВт:

привода ворошителя 4

механизма подъема ковшей 3

привода тележки 2,2

Ворошитель ковшовый с удлинителем переброса РЗ-ВВК (рис. 22.7) разработан по типоразмерам для работы в солодорастильных ящиках восьмисуточного ращения с шириной зоны ращения 3,0; 3,5; 4,0 и 4,5 м, высотой слоя солода 1...1,2 м и длиной переброса грядки 2,5...3,0 м.

Каждому типоразмеру ворошителя РЗ-ВВК присваивается обозначение, соответствующее ширине зоны ращения ящика (табл. 22.3). Ковшовый ворошитель РЗ‑ВВК состоит из тележки ворошителя 2, ворошителя ковшового 3, механизма подъема ковшей 4, конвейера-удлинителя 1 электрооборудования. Типоразмеры ковшовых ворошителей приведены в табл. 22.4.

Тележка ворошителя 2 служит для установки всех механизмов. Привод тележки осуществляется от электродвигателя через редуктор и коробку скоростей. Ворошитель ковшовый 3 состоит из рамы, вала привода ковшей, цепей с ковшами, звездочек натяжных и отводных, поддона с направляющими для цепей с ковшами и привода. Механизм подъема ковшей 4 служит для подъема рамы с ковшами после окончания выгрузки или ворошения.

Таблица 22.3. Техническая характеристика ворошителей солода

Тип ворошителя |

Ширина грядки (зоны ращения), мм |

Производительность |

Габаритные размеры, мм |

Масса, кг |

|||||||

при ворошении |

при разгрузке |

длина |

ширина |

высота |

|||||||

м3/ч |

т/ч |

м3/ч |

т/ч |

||||||||

Для высоты слоя солода 1200 мм |

|||||||||||

ВС1-1 ВС1-2 ВС1-3 ВС1-4 ВС1-5 |

2,5 3,0 3,5 4,0 4,5 |

67,5 89 94,5 125 133 |

27 34 39 48 51 |

22,5 26 31 37 39 |

8,5 10 12 14 15 |

2950 2950 2950 2950 2950 |

2970 3470 3970 4470 4970 |

1150 1150 1150 1150 1150 |

3300 3450 3550 3700 3800 |

||

Для высоты слоя солода 750 мм |

|||||||||||

ВС2-1 ВС2-2 ВС2-3 ВС2-4 ВС2-5 |

2,5 3,0 3,5 4,0 4,5 |

50 60 70 80 90 |

19 22 26 30 34 |

14 17 20 23 26 |

5,5 6,5 7,5 8,5 9,5 |

2700 2700 2700 2700 2700 |

2970 3470 3970 4470 4970 |

950 950 950 950 950 |

2900 3000 3050 3150 3200 |

||

Он состоит из лебедки-барабана, направляющих роликов, верхних и нижних блоков, привода. Конвейер-удлинитель 1 предназначен для увеличения длины переброса (перемещения) солода с 1,5 до 3,0 м. Он состоит из рамы с направляющими для цепей конвейера, двух валов, на которые посажены звездочки, блока звездочек со свободным ходом и привода.

Таблица 22.4. Типоразмеры ковшовых ворошителей РЗ-ВВК

Тип ворошителя |

Габаритные размеры, мм |

Масса (с транспортером длиной переброса 2,5 м), кг |

||

длина L |

ширина B |

высота H |

||

РЗ-ВВК-3 |

4890 |

3516 |

1205 |

5126 |

РЗ-ВВК-3,5 |

4890 |

4016 |

1205 |

6062 |

РЗ-ВВК-4 |

4890 |

4516 |

1205 |

6768 |

РЗ-ВВК-4,5 |

4890 |

5016 |

1205 |

7071 |

Рис.

22.7. Ковшовый ворошитель с удлинителем

переброса РЗ-ВВК

Поступательная скорость солода, м/мин:

при выгрузке 0,11

при ворошении 0,4

заднего хода 5,6

ковшей 24,2

ленты конвейера-удлинителя 35

Установленная мощность, кВт 11,4

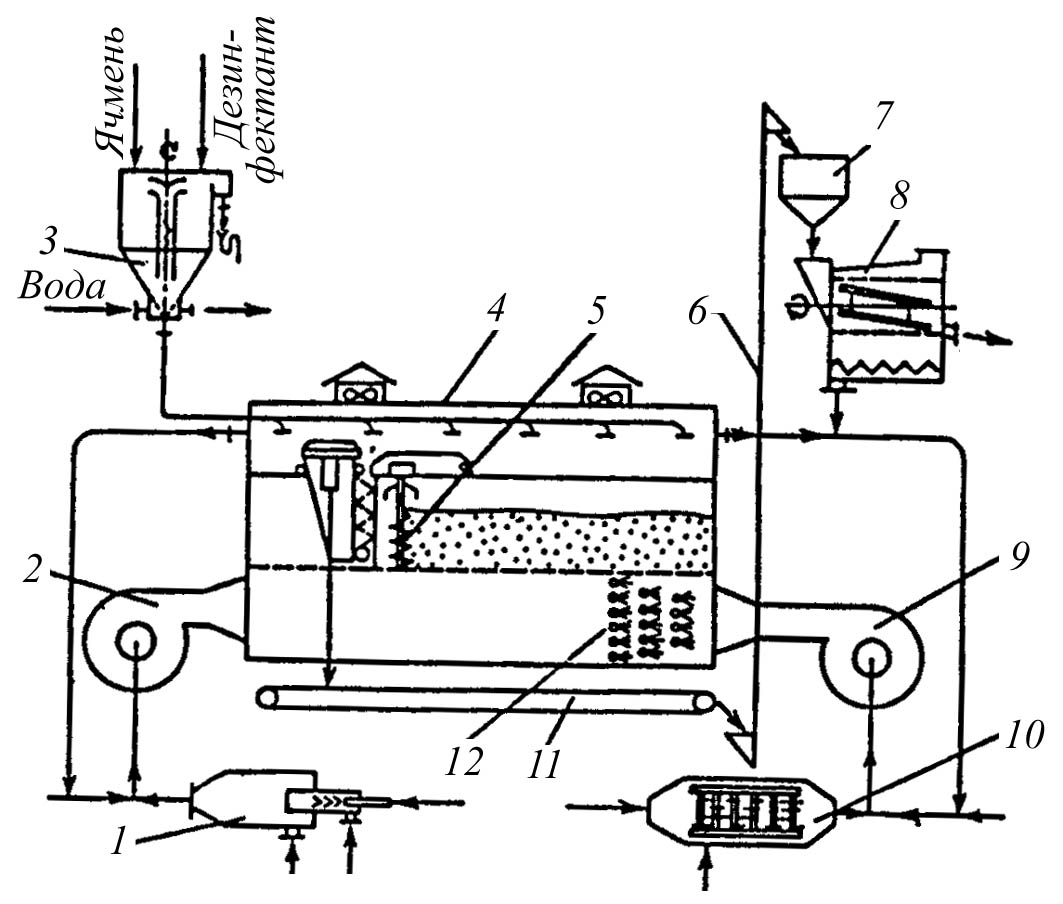

Статические солодовни, работающие по принципу совмещения процессов замачивания и проращивания ячменя, а также сушки солода в одном аппарате (рис. 22.8), состоят из аппаратов для замачивания, проращивания зерна и сушки солода со шнековым ворошителем 5, теплогенератора 1 с вентилятором 2 и камеры кондиционирования 10 с вентилятором 9. Отсортированный ячмень после взвешивания подается в моечный аппарат 3, предварительно наполненный до половины объема водой температурой 14...15 °С. Заполненный водой и зерном моечный аппарат 3 оставляют в покое на 20...30 мин, затем смесь зерна с водой интенсивно перемешивают сжатым воздухом и снимают сплав при непрерывном токе воды. После предварительной мойки зерна в аппарат 3 добавляют дезинфектант, а затем – активатор роста. Через 5…6 ч водно-зерновая смесь гидротранспортером направляется в аппарат 4 для замачивания и проращивания зерна и сушки солода. Продолжительность загрузки аппарата 4 зерном не должна превышать 1...1,5 ч. Расход воды на мойку и гидротранспортирование зерна составляет 2...4 м3. Аппарат 4 периодического действия представляет собой индивидуальную камеру с ситчатым днищем, шнековым солодоворошителем 5 для ворошения и выгрузки солода, а также транспортным оборудованием (механический конвейер 11 и нория 6).

Рис.

22.8. Принципиальная схема статической

солодовни

с совмещенным способом

Для увлажнения и охлаждения воздуха, поступающего в аппарат 4 в период замачивания и проращивания зерна, под ситом дополнительно устанавливаются форсунки 12 для получения однородного факела.

Выгруженный на сита аппарата 4 ячмень оставляют в покое на 5 ч, обеспечивая при этом удаление избыточной воды и поглощение ее с поверхности зерна. Дальнейшее замачивание осуществляется воздушно-оросительным способом с периодической или непрерывной продувкой слоя кондиционированным способом и орошением распыленной водой. Оптимальный расход кондиционированного воздуха составляет 250...300 м3/(чт), оптимальный расход воды – 1 м3 на 1 т ячменя.

Орошение зерна водой во время его ворошения шнековым ворошителем 5, на котором установлена оросительная система, необходимо проводить в зависимости от способности ячменя к водопоглощению. Продолжительность замачивания зерна до достижения влажности 45 % составляет в среднем 30...40 ч.

При достижении зерном влажности 43...46 % орошение водой прекращается. В процессе проращивания зерновую массу необходимо ворошить 2...3 раза в сутки, периодически или непрерывно продувая кондиционированным воздухом с помощью вентилятора 9. Максимальная высота свежепроросшего солода составляет 1,5...2 м.

После окончания проращивания свежепроросший солод в аппарате 4 подвергают сушке и термической обработке сушильным агентом, подготовленным в теплогенераторе 1. Сушку и термическую обработку солода проводят без ворошения в течение 20 ч. Расход сушильного агента на сушку солода составляет 4...4,5 тыс. м3/(чт) при давлении 1000 Па. В конце сушки расход агента уменьшается до 2 тыс. м3/(чт) при давлении 400 Па. В процессе сушки солода необходимо не только удалить из него избыточную влагу, но и обеспечить благоприятные условия для протекания физиологических, биохимических и химических процессов, в результате которых продукт приобретает определенные технологические свойства.

Сухой солод выгружают из аппарата 4 с помощью шнекового ворошителя 5, который подает зерно на механический конвейер 11, расположенный вдоль аппарата 4, а оттуда на норию 6 в бункер 7, росткоотбойную машину 8 и далее на склад.

Солодорастильные барабаны. Пневматический солодорастильный барабан с плоским ситом (рис. 22.9) представляет собой горизонтальный цилиндр 7 с двумя бандажами 5, опирающимися на две пары роликов 9. К ведущему бандажу прикреплена червячная шестерня 4, находящаяся в зацеплении с червяком 11, который приводит во вращение барабан 7. Люки 6 на корпусе барабана предназначены для загрузки замоченного зерна и выгрузки свежепроросшего солода. Замоченное зерно ровным слоем укладывается на плоское сито 10.

Рис.

22.9. Солодорастильный барабан с плоским

ситом

Рис.

22.10. Схемы пневматических барабанов с

плоским ситом и ситчатыми трубами

В первые дни загрузки замоченным зерном барабан 7 более продолжительное время находится в покое, благодаря чему ускоряется процесс проращивания зерна. К продуванию слоя зерна кондиционированным воздухом (t = 12 °С и = 100 %) приступают по достижении в зерне температуры 16...17 °С. Продувание воздухом проводится до тех пор, пока солод не охладится до 12...14 °С.

Свежепроросший солод выгружается через люки 6 шнеками, которые устанавливаются внутри барабана над ситом. В этот период сито находится в верхнем горизонтальном положении.

Для барабанов с плоским ситом и ситчатыми трубами (рис. 22.10) степень заполнения составляет 50...60 %, а зерно продувается кондиционированным воздухом и перемешивается в результате медленного вращения аппарата. Число барабанов принимают равным числу суток ращения солода.