- •Глава 14

- •14.1. Научное обеспечение процесса формования пищевых сред

- •14.2. Классификация оборудования

- •14.3. Отливочные машины

- •Техническая характеристика отливочной машины «Гелиос-261»

- •Техническая характеристика агрегата «Холько-Гелиос 171»

- •14.4. Штампующие машины

- •Техническая характеристика штумпующей машины для макаронных изделий

- •14.5. Машины для формования пластичных масс выпресовыванием

- •14.6 Машины для формования в оболочке

- •Техническая характеристика шприца р3-фш1в

- •Техническая характеристика автомата л5-фал для производства колбасных изделий

- •14.7. Отсадочные машины

- •Техническая характеристика отсадочной машины а2-шфз

- •14.8. Раскаточные и калибрующие машины

- •Техническая характеристика тестораскаточной машины-ламинатора а2-швл

- •Техническая характеристика жгутовытягивающей машины тм-1

- •Техническая характеристика калибровочной машины а2-шкр

- •14.9. Округлительные, закаточные и обкаточные машины

- •14.10 Машины для нарезания заготовок и изделий

- •Техническая характеристика бисквитнорезальной машины хк – 531

- •Техническая характеристика линейно-режущей машины лрм

- •14.11. Машины для формования сыпучих материалов

- •Техническая характеристика пресса б6-пк2-т

- •Техническая характеристика пресса кпк(а)

- •Техническая характеристика таблеточной формующей машины тп

- •14.12. Техника будущего: Новые технические решения технологических задач

- •2. Разнообразие технологических свойств пищевых сред определяет весьма широкую палитру конструкций рабочих органов формующих машин.

14.3. Отливочные машины

О тливочная

машина «Гелиос-261» (рис.

14.3) предназначена для отливки помадной

массы в крахмальные формы. Она имеет

закрепленные на станине цепной конвейер

1,

питатель лотков 2,

вибрационное 5

и очистительное 3

сита, поворотный механизм 6,

выравнивающее устройство

7,

шнеки заполнения 8,

боковые 9

и нижнюю 10

щетки, штампующий 11

и отливочный 12

механизмы. Вибрационное и очистительное

сита смонтированы внутри машины на

выдвигаемой станине, что позволяет

оперативно очищать или заменять их.

Вибрационное сито разделено на щеточный

4

и ситовой ярусы. Сход с вибросита

поступает на ленточный конвейер 14.

Проход с очистительного сита 3

ссыпается на скребковый конвейер 13.

тливочная

машина «Гелиос-261» (рис.

14.3) предназначена для отливки помадной

массы в крахмальные формы. Она имеет

закрепленные на станине цепной конвейер

1,

питатель лотков 2,

вибрационное 5

и очистительное 3

сита, поворотный механизм 6,

выравнивающее устройство

7,

шнеки заполнения 8,

боковые 9

и нижнюю 10

щетки, штампующий 11

и отливочный 12

механизмы. Вибрационное и очистительное

сита смонтированы внутри машины на

выдвигаемой станине, что позволяет

оперативно очищать или заменять их.

Вибрационное сито разделено на щеточный

4

и ситовой ярусы. Сход с вибросита

поступает на ленточный конвейер 14.

Проход с очистительного сита 3

ссыпается на скребковый конвейер 13.

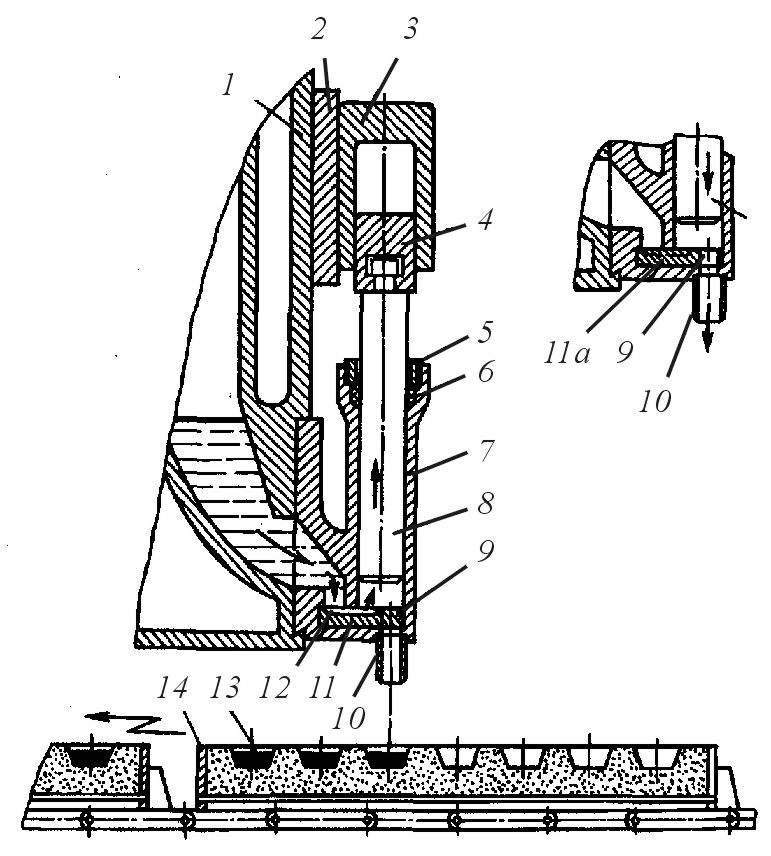

Отливочная машина комплектуется одним или двумя отливочными механизмами. Основная их часть – дозировочное устройство (рис. 14.4) с вертикальными поршнями. Хвостовики поршней 8 вставлены в паз траверсы 4, которая движется в направляющих 3, закрепленных на пластине 2 корпуса 1 загрузочной воронки. Поршни движутся в цилиндрах, выполненных в общей колодке 7. Уплотнение поршня осуществляется сальниковой набивкой 6 и гайкой 5.

Колодка цилиндров вставлена в паз корпуса воронки. В нижней части цилиндра находится золотниковая планка 11, совершающая возвратно-поступательное движение в направлении, перпендикулярном плоскости чертежа. В планке имеются каналы 12, соединяющие полость цилиндра с воронкой; расстояние между каналами равно шагу установки поршней и шагу осей цилиндров. Между каналами в планке просверлены отверстия 9. Когда золотниковая планка займет положение 11а, а отверстия 9 соединят полости цилиндра с выходными насадками 10, канал 12 планки уйдет из-под цилиндра и разобщит цилиндр и воронку. При движении поршней вверх масса всасывается из воронки в цилиндр, при движении вниз выдавливается через насадки 10.

Число поршней равно числу ячеек 13 в поперечном сечении лотка 14, которые были выдавлены в крахмале штампующим механизмом.

Техническая характеристика отливочной машины «Гелиос-261»

Производительность, кг/ч до 1200

Число отливочных механизмов, шт. 2

Вместимость воронки, л 132

Число отливов, в минуту 20...45

Число мерных цилиндров и поршней, шт. 48

Установленная мощность, кВт 11

Габаритные размеры, мм 878523001150

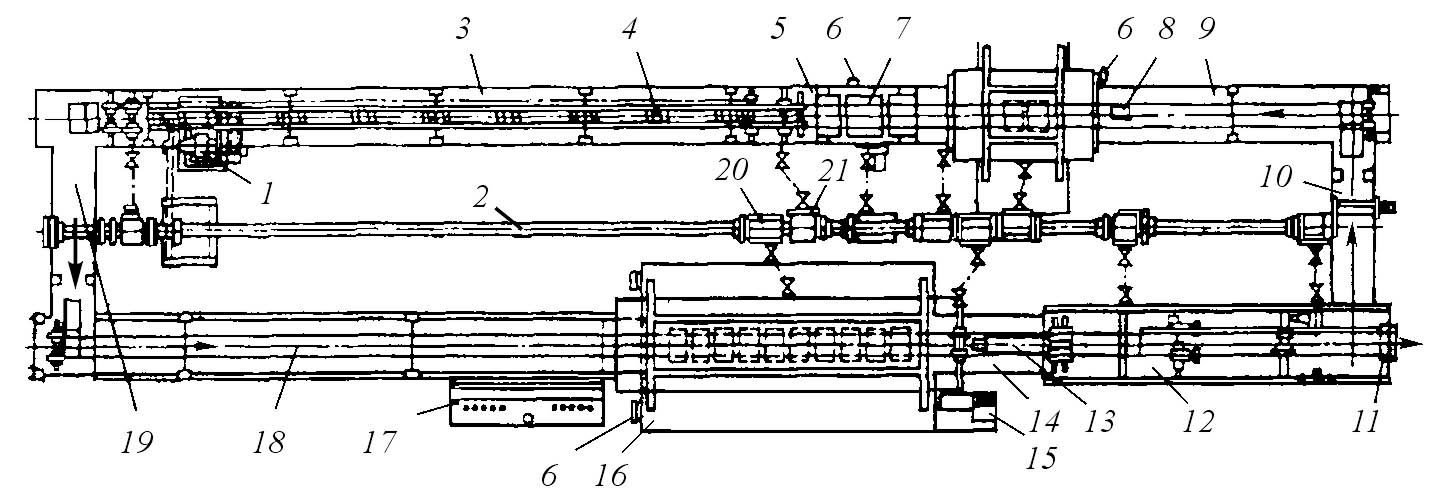

Агрегат «Холько-Гелиос 171» (рис. 14.5) предназначен для формования мелких однородных шоколадных изделий: плиток, монолитных шоколадных фигурок, медалей, листиков, пластинок. Производство таких изделий на крупных отливочных агрегатах нерационально из-за низкой производительности, большого удельного расхода энергии и труда.

Все узлы, связанные с синхронным перемещением форм, приводятся в действие одним главным электродвигателем 1 при помощи продольного главного приводного вала 2 с девятью редукторами 20. От каждого редуктора валами 21 с шаровыми шарнирами приводится соответствующий узел агрегата. Таким образом, осуществляется жесткая кинематическая связь между всеми узлами.

Управляется агрегат с пульта 17. На пульте имеется цветная схема, подсвечиваемая контрольными лампами. Кроме того, каждый редуктор имеет электрическую блокировку и местную контрольную лампу, которая загорается при неполадке в узле, приводимом от этого редуктора. Кроме пульта управления, у отливочной и выколоточной машин имеются кнопки аварийной остановки агрегата.

Формы не связаны с цепью и свободно перемещаются по направляющим гонками цепи. Конвейер 9 перемещает формы в вертикальный шкаф, вмещающий 60 форм. В шкафу они сначала поднимаются вверх, а затем опускаются вниз и при этом обдуваются воздухом, подогретым в паровом калорифере. Для поддержания постоянной температуры форм 31±1 °С имеется автоматическая система регулирования 8, которая при повышении температуры отключает подачу пара в калорифер и включает пар при понижении температуры форм. Все подогретые формы в одной рамке заполняются отливочной машиной 7 одновременно за один рабочий ход поршней. Вместимость приемной воронки отливочной машины 25 л. В ней имеется мешалка и две группы по 12 поршней с золотниками и одна сменная распределительная плита.

Рис.

14.4. Схема дозирующего устройства

отливочного

механизма

Рис.

14.5. Агрегат «Холько-Гелиос 171»

Рамки с готовыми изделиями выводятся из шкафа конвейером 14, при этом устройством 13 на рамку накладывается пластмассовая пластина. Устройство 13 состоит из магазина с пластинами и кулачка, приводимого в движение электродвигателем мощностью 0,1 кВт. Кулачок вытаскивает из стопы нижнюю пластину. Она ложится на перемещаемую конвейером рамку, которая затем поступает в выколоточную машину 12. В ней рамки поворачиваются на угол π рад.

При ударе по рамкам рычагами изделия выпадают из форм на пластины. После повторного поворота на тот же угол рамки поперечным конвейером 10 подаются в шкаф для подогрева. Пластины с изделиями на них выводятся из выколоточной машины на стол конвейером 11.