- •Глава 12

- •Оборудование для разделения

- •Жидкообразных неоднородных

- •Пищевых сред

- •12.1. Научное обеспечение процесса разделения жидкообразных неоднородных пищевых сред

- •12.2. Классификация оборудования

- •12.3. Отстойники, центрифуги и сепараторы

- •Техническая характеристика отстойника системы Чугунова

- •Техническая характеристика гравитационного отстойника рз-пос-1,5

- •Техническая характеристика автоматической центрифуги фпн-1251л-02

- •12.4. Фильтры и фильтрующие устройства

- •Техническая характеристика фильтр-пресса

- •12.5. Мембранные модули и аппараты

- •Техническая характеристика ультрафильтрационной установки а1-оус

- •Техническая характеристика установки уовкм-2,5

- •12.6. Прессы

- •Техническая характеристика пресса мп-68

- •Техническая характеристика пресса «Stord bs-64»

- •Техническая характеристика пресса

- •12.7. Техника будущего: Новые технические решения технологических задач

- •Контрольные вопросы

- •Ларчик (басня)

Техническая характеристика гравитационного отстойника рз-пос-1,5

Производительность, т/сут 1500

Полная вместимость, м3 130

Рабочая вместимость, м3 107

Площадь осаждения, м2 118

Число ярусов, шт 5

Установленная мощность, кВт 2,2

Частота вращения трубовала, с–1 0,001

Габаритные размеры, мм 784066205500

Масса, кг 22 300

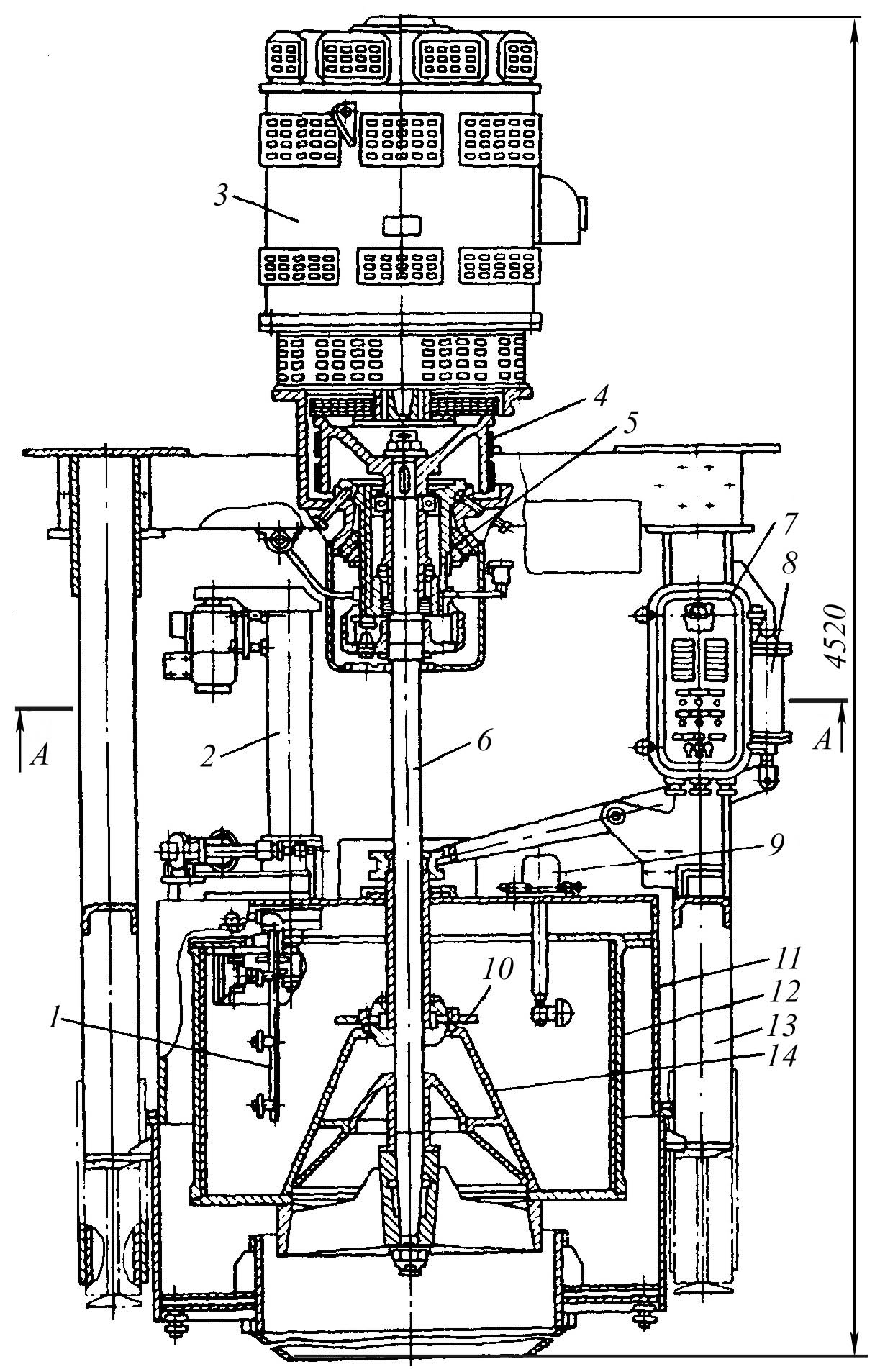

Автоматическая центрифуга циклического действия ФПН-1251Л-02 (рис. 12.12) состоит из ротора 12, подвешенного на валу 6 в верхней опоре, пятискоростного асинхронного электродвигателя 3, механизма среза 2, устройства для промывки 1, подвесной головки 5, пульта управления 7, распределительного диска 10, кожуха 11, станины 13, трубы для подвода воды 15, патрубка для отвода образовавшихся паров 16, трубы для подвода пара 17 и пневмоцилиндра заслонки лотка 20.

Рис.

12.12. Подвесная центрифуга

По окончании фуговки включается электромагнитный клапан, и вода поступает в устройство для промывки сахара. Одновременно сегрегатор 18 переключается на отвод белой патоки.

После промывки и пропарки сахара происходит переключение электродвигателя на меньшую скорость, и центрифуга начинает тормозиться. При частоте вращения 5 с–1 включается механический тормоз 4 и электродвигатель выключается, а затем переключается на обратное вращение ротора.

При достижении ротором частоты вращения 7...10 с–1 поднимается запорный конус 14 и к слою сахара пневмоцилиндром 8 подводится нож. По вертикали нож перемещается от электродвигателя. По окончании выгрузки механизм среза занимает первоначальное положение, запорный конус опускается, сита промываются водой и начинается следующий цикл работы.

Техническая характеристика автоматической центрифуги фпн-1251л-02

Максимальная загрузка, кг 660

Внутренний диаметр ротора, мм 1250

Внутренняя высота ротора, мм 800

Максимальная вместимость ротора, м3 44510-3

Рабочая частота вращения, с–1 105; 157

Минимальный цикл работы, мин 3

Наибольший фактор разделения 1560

Габаритные размеры, мм 225020604800

Масса без электродвигателя, кг 3650

Рис.

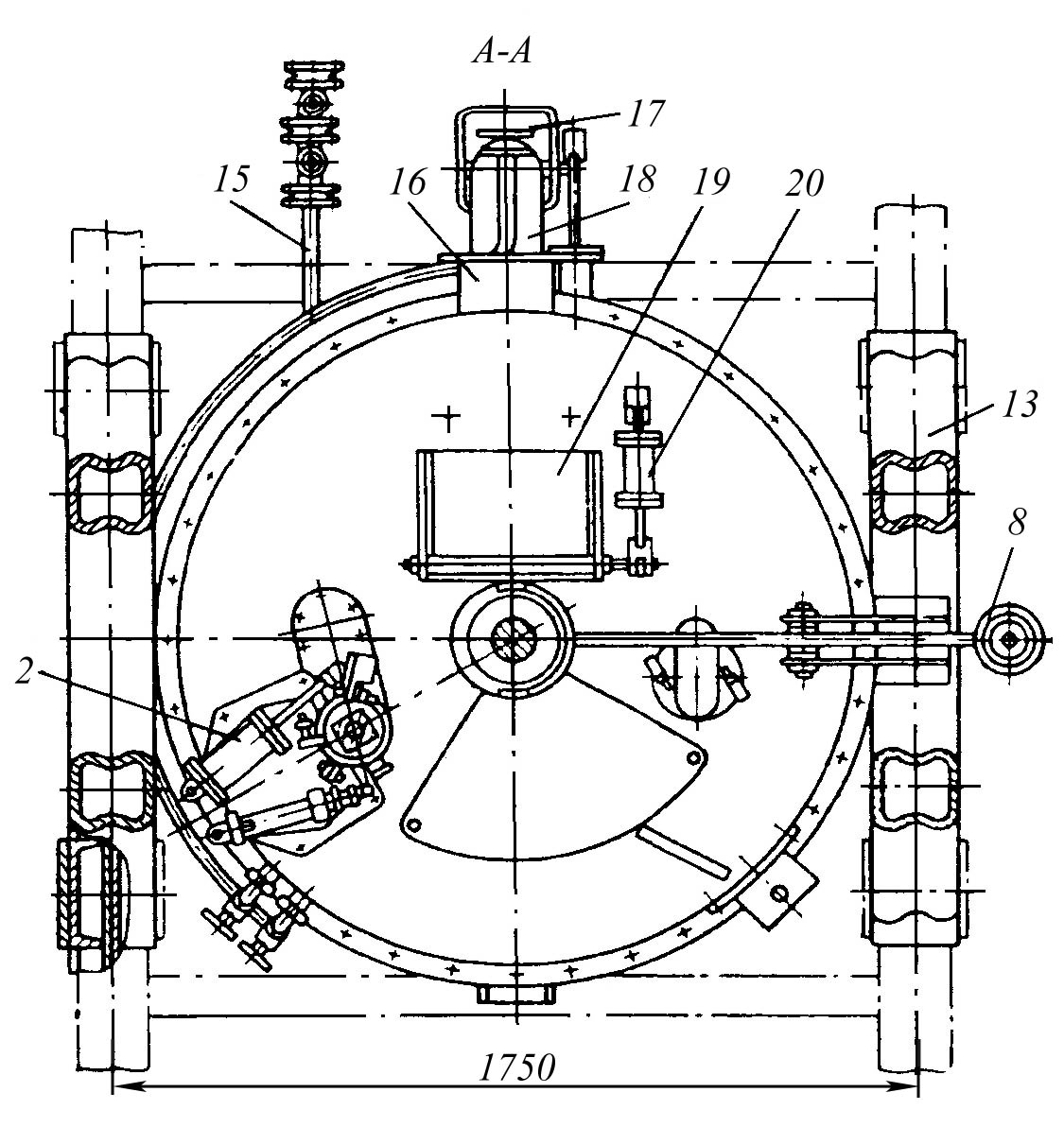

12.13. Сепаратор Г9-КОВ для очистки

плодоовощных соков

Сепаратор Г9-КОВ состоит из литой чугунной станины 1, горизонтального вала 2, тахометра 3, гидроузла 4, приемника шлама 5, приемно-отводящего устройства 7, барабана 6, крышки 8 и подъемника. Внутри станины размещены горизонтальный вал 2, вертикальный вал 10 и тахометр 3. Станина имеет люк для осмотра зубчатой пары и закрывается крышкой, на которой монтируется тахометр для контроля числа оборотов горизонтального вала. Горизонтальный вал соединен с валом электродвигателя центробежной фрикционной муфтой. В его средней части имеются две шестерни. Одна нарезана на валу и входит в зацепление с шестерней вала тахометра. Вторая крепится с помощью шпонки и входит в зацепление с винтовой шестерней на вертикальном валу 10. На валу 10 крепится барабан 6, который является основным рабочим узлом сепаратора. В нем происходит очистка плодоовощных соков от примесей под действием центробежных сил. Барабан сепаратора состоит из основания, крышки, тарелкодержателя с пакетом тарелок, большого затяжного кольца, крышки напорной камеры, малого затяжного кольца и клапанов слива и разгрузки.

Центробежная фрикционная муфта состоит из диска, размещенного на валу электродвигателя, и закрепленных шарнирно на диске колодок, опорные поверхности которых, откидываясь при вращении электродвигателя, прижимаются к внутренней поверхности бандажа и постепенно увлекают его за собой.

Вертикальный вал устанавливается в верхней и нижней опорах. Верхняя опора имеет шесть пружин, радиально расположенных вокруг подшипника, чем обеспечивается упругость, необходимая для осуществления плавного перехода через критическую частоту вращения и для компенсации дисбаланса. Под радиально-упорным подшипником нижней опоры находится винтовая пружина.

К станине крепится приемник шлама, имеющий сборники шлама и буферной воды. Приемник шлама 5 предназначен для отвода осадка, выбрасываемого из барабана 6, а также для размещения в ванне 9 слива межтарелочной жидкости и отвода буферной воды. В чаше приемника шлама расположен гидроузел, служащий для регулирования подачи буферной воды в соответствующую полость барабана 6, а на наружном фланце приемника находится подъемник, необходимый при монтаже тяжелых частей сепаратора. Для ускорения остановки сепаратора предусмотрен тормоз. В основании по окружности барабана равномерно размещены отверстия для выброса осадка из грязевого пространства барабана. При работе барабана эти отверстия перекрываются кольцевой кромкой поршня, плотно прижимающегося к уплотнительному кольцу под действием гидростатического давления жидкости под поршнем. Осветленный сок поступает через отверстия в верхней части крышки барабана в полость напорной камеры, а затем напорным диском выводится из сепаратора.

Техническая характеристика сепаратора приведена в табл. 12.1.

Сепаратор-кларификатор ВСМ (рис. 12.14) предназначен для тонкого осветления различных пищевых суспензий: соков, морсов, мелассы.

Сепаратор состоит из станины 5, приводного механизма, барабана 4, приемно-выводного устройства 2 и тахометра.

В верхней части станины 5 крепится барабан 4, на котором смонтированы тормозные устройства 3. Внутренняя часть станины является масляной ванной зубчатых передач приводного механизма.

Приводной механизм состоит из электродвигателя 1, упругой и фрикционно-центробежной муфт, горизонтального и вертикального валов.

Барабан является основным рабочим органом сепаратора, в котором под действием центробежной силы происходит осветление суспензии.

Приемно-выводное устройство служит для подачи сепарируемого продукта в барабан и отвода осветленной жидкости из барабана.

Сепаратор-кларификатор ВСМ работает следующим образом.

Для промывки, подогрева и проверки герметичности барабана в приемно-выводное устройство перед началом сепарирования через барабан пропускают воду, подогретую до температуры 40…60 С. После этого по подводящему трубопроводу во вращающийся барабан подают продукт, подлежащий осветлению. Под действием центробежной силы взвешенные частицы отбрасываются к внутренним поверхностям вставок барабана и осаждаются на них.

Осветленная жидкость под давлением выводится из барабана по отводящему трубопроводу.

Рис.

12.14. Сепаратор-кларификатор ВСМ

Сепаратор-сливкоотделитель ОСН-С (рис. 12.15) состоит из станины 17 с приводным механизмом, приемно-отводящего устройства 12, гидроузла, чаши станины с приемником осадка 7, глушителя, пробки спуска масла 1, указателя уровня масла 2, горизонтального вала 3, тахометра 4, пробки залива масла 5, трубки подвода воды в сепарирующее устройство 6, зажима 8, гайки 9, крышки 11, штуцера подвода воды 16, вертикального вала 18, а также из пульта управления.

Молоко подается по трубопроводу и центральной трубке 15 приемно-отводящего устройства во вращающееся сепарирующее устройство 10. В это время поршень сепарирующего устройства закрыт. В полости под поршнем находится вода. При работе сепаратора происходит незначительное ее вытекание из сепарирующего устройства и патрубка станины при подпитке. Для герметизации системы поршень поджимается к прокладке силой гидростатического давления. Молоко подается в сепарирующее устройство, проходит через отверстия в тарелкодержателе и вертикальные каналы пакета, распределяется в межтарелочных пространствах, разделяясь на сливки, оттесняемые к оси вращения, и обезжиренное молоко, оттесняемое к периферии сепарирующего устройства. Сливки и обезжиренное молоко выводятся через камеры напорных дисков 13 и 14.

Рис. 12.15. Сепаратор ОСН с пульсирующей выгрузкой осадка

Твердые частицы и тяжелые примеси, выделяющиеся из молока, поступают в периферийный объем сепарирующего устройства, где происходит их накопление и уплотнение. Во избежание потерь молока применяют только частичную выгрузку осадка при открытии каналов.

Разгрузку сепараторов осуществляют в один или два этапа. При одноэтапной разгрузке осадок выгружается без перекрытия устройства для подачи исходного продукта. Однако во избежание потерь продукта в период раскрытия сепарирующего устройства выгружается не весь осадок, а лишь его часть. При двухэтапной разгрузке сначала перекрывается устройство для подачи исходного продукта и удаляется жидкость из межтарелочного пространства, а затем уже открываются щели для выгрузки, в результате чего осадок выбрасывается из сепарирующего устройства в приемник под действием центробежной силы.

Техническая характеристика сепаратора приведена в табл. 12.1.

Таблица 12.1. Техническая характеристика сепараторов

Показатель |

Г9-КОВ |

ВСМ |

ОСН-С |

Производительность, л/ч |

8500 |

2000…2500 |

10000 |

Давление продукта на выходе, МПа |

0,2 |

0,35…0,40 |

0,25 |

Частота вращения барабана, с–1 |

523,3 |

436,5 |

500 |

Температура сепарирования, К |

283…298 |

283…288 |

35…40 |

Максимальный диаметр барабана, мм |

600 |

640 |

616 |

Межтарелочный зазор, мм |

0,5 |

0,3…0,4 |

0,50 |

Электродвигатель: |

|

|

|

мощность, кВт |

13 |

10 |

15,0 |

частота вращения, с–1 |

157 |

157 |

157 |

Габаритные размеры, мм: |

|

|

|

длина |

1500 |

1150 |

1390 |

ширина |

1132 |

780 |

1000 |

высота |

1650 |

1350 |

1785 |

Масса, кг: |

|

|

|

барабана |

500 |

302 |

240 |

сепаратора |

1800 |

905 |

1512 |

Инженерные расчеты. Согласно уравнению Стокса скорость осаждения шарообразных частиц сос (м/с), находящихся в среде большого объема, равна

![]() ,

,

где

d – диаметр

частиц, м;

![]() – плотность частиц и жидкости, кг/м3;

– динамическая вязкость жидкости, Пас;

g

– ускорение свободного падения, м/с2.

– плотность частиц и жидкости, кг/м3;

– динамическая вязкость жидкости, Пас;

g

– ускорение свободного падения, м/с2.

Понижение вязкости раствора с повышением его температуры, уменьшение удельного веса сока и увеличение размера осажденных частиц являются факторами, положительно влияющими на процесс.

Производительность отстойников по свекле П (т/сут) выражается формулой

![]() ,

,

где F – общая площадь поверхности осаждения отстойников, м2; с – скорость осаждения, м/с; – плотность фильтрованного сока I сатурации, кг/м3; Р – количество фильтрованного сока I сатурации, % к массе свеклы; z – количество отбираемого из отстойника осветленного сока, % к общему количеству жидкой фазы сока I сатурации.

Производительность отстойника П (м3/с) определяют по формуле

![]() ,

,

где V – вместимость рабочего пространства отстойника, м3; t – продолжительность процесса отстаивания, с.

Продолжительность отстаивания, с, в жироловках или разделителях непрерывного действия

![]() ,

,

где Vo – полезный объем жироловки или разделителя, м3; П – производительность аппарата (центрифуги или отстойника), осуществляющего разделение, м3/с.

Производительность отцеживателя периодического действия для приема и хранения шквары Пш (кг/с)

![]() ,

,

где a0 – коэффициент заполнения резервуара (a0 = 0,80…0,85); Vр – вместимость резервуара, м3; – плотность жировой массы, кг/м3 ( = 400…450 кг/м3).

Производительность Пт(кг/с) центрифуг определяют таким образом:

автоматизированной циклического действия

![]() ,

,

где d1, d2 – внутренний диаметр ротора центрифуги и диаметр верхнего ограничительного кольца ротора, м; Н – высота ротора, м; – плотность продукта, кг/м3; K – коэффициент, учитывающий частоту вращения ротора и характер эксплуатации; ц – продолжительность цикла, с;

конической инерционной непрерывного действия

![]() ,

,

где S – площадь рабочей поверхности ротора, м2; m – нагрузка на единицу рабочей поверхности ротора в единицу времени, кг/(м2с);

отстойной непрерывного действия

![]() ,

,

где rc – средний радиус споя суспензии в роторе, м; l – длина сливного участка, м; vo – средняя скорость осаждения частиц твердой фазы, м/с; – плотность поступающей суспензии, кг/м3.

Мощность электродвигателя привода центрифуги Nр (кВт) в период разгона ротора до набора максимальной частоты вращения определяют по формуле

где Nц, Nпр, NТ, Nв – мощности, потребные соответственно на разгон ротора, разгон продукта, на преодоление сил трения в подшипниках и на преодоление сил трения ротора о воздух, кВт; mц – масса вращающихся частей центрифуги, кг; rв – внутренний радиус барабана, м; – угловая скорость барабана, рад/с; – продолжительность разгона центрифуги, с; mc – масса загружаемой суспензии, кг; ro – радиус верхнего отверстия барабана, м; Н – высота барабана, м; Km – коэффициент трения (Km = 0,3); dв – диаметр шейки вала, м; n – частота вращения вала, с-1; dб – диаметр барабана, м; – КПД привода ( = 0,7…0,9), g – ускорение свободного падения, м/с2.

Мощность в рабочий период разделения суспензий Nс (кВт) после разгона ротора

![]() .

.

Производительность сепараторов для высокожирных сливок Пv (м3/с) определяют по следующим формулам

![]() ,

,

где Пм – производительность сепаратора по молоку, м3/с; Жм – максимально достижимая жирность сливок, % (Жм = 90 %); Жи, Жк – массовая доля жира в исходных и выcокожирных сливках, %,

или

![]() ,

,

где – КПД сепаратора ( = 0,5…0,7); п – частота вращения ротора, с-1; Z – количество тарелок; – угол наклона образующей тарелки, град ( = 45…60°); Rб – большой радиус тарелки, м; Rм – меньший радиус тарелки, м; п – плотность дисперсионной среды (плазмы), кг/м3; ж – плотность дисперсионной фазы (жира), кг/м3; – динамическая вязкость дисперсионной среды. Пас; dж – предельный диаметр жирового шарика, м;

сепаратора-молокоочистителя

![]() ,

,

где Н – высота тарелки, м; h – расстояние между тарелками по вертикали, м; – толщина тарелки, м; – угловая скорость вращения барабана, рад/с; – разность плотности частицы и молока, кг/м3; r – радиус отделяемой частицы, м;

сепаратора с пульсирующей выгрузкой осадка

![]() ,

,

где t – время прерывания сепарирования для выгрузки осадка, с (t = 60…120 с); п – частота разгрузок, с-1.

Объем осадка, удаляемого из сепарируемого устройства, Vос (м3) находят по формуле

![]() ,

,

где R – радиус барабана, м; r – радиус частиц загрязнения, м; – толщина тарелок, м.

Размер жировых шариков d (мм)

![]()

где m – массовая доля жира в обезжиренном молоке, %.

Давление, создаваемое напорными дисками сепаратора P (Па):

![]() ,

,

где – плотность жидкости, выходящей из сепаратора, кг/м3; Rд – максимальный радиус диска, м; Rк – внутренний радиус кольца жидкости, м.

Время непрерывной работы сепаратора между разгрузками (ч)

![]() ,

,

где

![]() – объемная концентрация взвешенных

частиц в сепарируемом продукте, %.

– объемная концентрация взвешенных

частиц в сепарируемом продукте, %.

Критическая частота вращения вала кр (с–1), т. е. скорость, при которой происходит разрушение вала,

![]() ,

,

где К – сила, вызывающая прогиб вала на 1 м, Н/м, для сепаратора с жестко зацепленным (без амортизатора) верхним радиальным подшипником;

![]() ,

,

здесь Е – модуль упругости материала вала, Н/м2; I – момент инерции сечения вертикального вала, м4; l – расстояние между верхним и нижним подшипником, м; с – расстояние от верхнего подшипника до центра тяжести, м;

![]() ,

,

здесь dв – диаметр вала, м.

Мощность электродвигателя привода сепаратора N (кВт) определяют по формуле

где m – масса ротора (барабана), кг; Rи – радиус инерции ротора, м; – угловая скорость ротора, рад/с; – продолжительность разгона, с; K – коэффициент, учитывающий радиальную скорость струи (К = 1,0…1,2); R – расстояние от оси вращения до выходных отверстий, м; Р – давление жидкости, Н/м2; Sобщ – общая поверхность трения ротора, м2; Si – площадь поверхности трения i-го участка ротора, м2; Ri – средний радиус i-го участка поверхности, м; в – плотность воздуха, кг/м3; а – коэффициент запаса мощности в период разгона (а = 1,5); – КПД привода ( = 0,6…0,7).

-

Всего более четыре предмета составили мне имя: периодический закон, исследование упругости газов, понимание растворов как ассоциаций,

«Основы химии». Тут все мое богатство.

Оно не отнято у кого-нибудь, а произведено мною,

это мои дети, и ими, увы, дорожу сильно,

столько же, как и детьми.

Менделеев Дмитрий Иванович (1834–1907),

русский химик