- •Глава 7

- •Оборудование для очистки

- •И сепарирования сыпучего

- •Сельскохозяйственного сырья

- •7.1. Научное обеспечение процессов очистки и сепарирования сыпучего сельскохозяйственного сырья

- •7.2. Классификация оборудования

- •7.3. Скальператоры и камнеотделительные машины

- •Техническая характеристика барабанного скальператора а1-бзо

- •Техническая характеристика камнеотборника а1-бкм

- •Техническая характеристика камнеотборника а1-бкр

- •7.4. Воздушно-ситовые сепараторы и просеиватели

- •Техническая характеристика сепаратора зсп-10

- •Техническая характеристика сепаратора а1-бмс-6

- •Техническая характеристика сепаратора а1-блк

- •Техническая характеристика просеивателя а1-ксб

- •7.5. Триеры

- •7.6. Падди-машины

- •Техническая характеристика одинарной падди-машины

- •Техническая характеристика крупоотделительной машины бко

- •7.7. Воздушные сепараторы

- •Техническая характеристика сепаратора рз-баб

- •Техническая характеристика сепаратора рз-бсд

- •Техническая характеристика аспирационной колонки а1-бка

- •7.8. Магнитные сепараторы

- •Техническая характеристика электромагнитного сепаратора а1-дэс

- •Техническая характеристика электромагнитного сепаратора эм-101

- •7.9. Техника будущего: Новые технические решения технологических задач

- •1. Механизм отделения крупных и мелких примесей от зерна; виды и свойства примесей определяют способ очистки и сепарирования зерна с учетом факторов, влияющих на интенсивность процесса очистки сырья.

- •Две бочки (басня)

Техническая характеристика сепаратора а1-бмс-6

Производительность, т/ч 6

Эффективность, % 70…80

Колебания ситового корпуса:

частота, кол/мин 330…340

радиус, мм 11

Размер сита, мм:

приемного 850685

сортировочного 1700685

подсевного 1700685

Угол наклона сит, град 3

Расход воздуха, м3/ч 3200

в том числе в канале продувки:

первой 1650

второй 1550

Мощность электродвигателей, кВт 5,05

Габаритные размеры, мм 230014002300

Масса, кг 1300

Сепараторы типа А1-БИС и А1-БЛС относят к ситовоздушным сепараторам, на ситах которых зерно очищается от примесей, отличающихся от него шириной и толщиной, а в пневмосепарирующем канале – скоростью витания.

Отличительные особенности конструкции сепараторов: отсутствие осадочных камер и совмещение функции дебаланса и приводного шкива, что значительно уменьшает высоту и обеспечивает безопасность обслуживания; наличие регулируемого пневмосепарирующего канала, который позволяет изменять скорость воздуха; круговое поступательное движение, которое обеспечивает высокую эффективность очистки зерна от крупных и мелких примесей, а прижим ситовых рам эксцентриковым механизмом – хорошую фиксацию, простую установку и выемку ситовых рам. Благодаря освещению пневмосепарирующего канала можно визуально контролировать процесс выделения легких примесей.

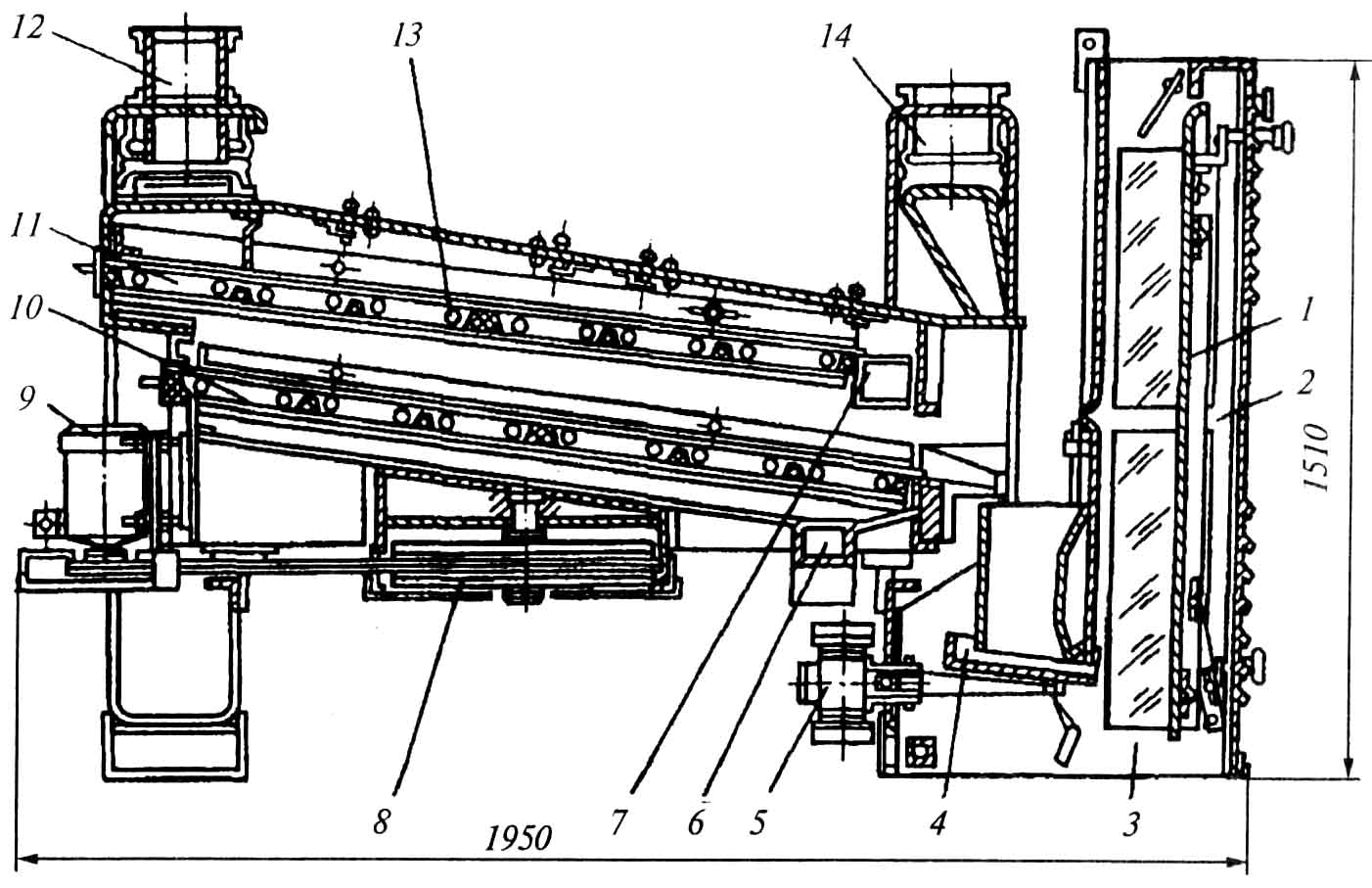

Сепаратор А1-БИС-12 (рис. 7.14) состоит из двухсекционного ситового корпуса, подвешенного к станине на гибких подвесках, и вертикального пневмосепарирующего канала.

В корпусе сепаратора установлены выдвигающиеся рамы с сортировочными 11 и подсевными 10 ситами, зафиксированные эксцентриковыми механизмами. Ситовые рамы продольными и поперечными брусками разделены на ячейки, в каждой из которых имеется по два резиновых шарика 13, предназначенных для очистки сит. К нижней плоскости ситовой рамы прикреплены сетчатые поддоны.

Рис.

7.14. Сепаратор А1-БИС-12

Для наиболее эффективного выделения легких примесей в пневмосепарирующем канале регулируют амплитуду колебаний вибролотка с помощью вибратора 5, величину вылета его в канал, размер выходной щели и скорость воздушного потока (положением подвижной стенки 1) в верхней и нижней частях канала, а также расход воздуха.

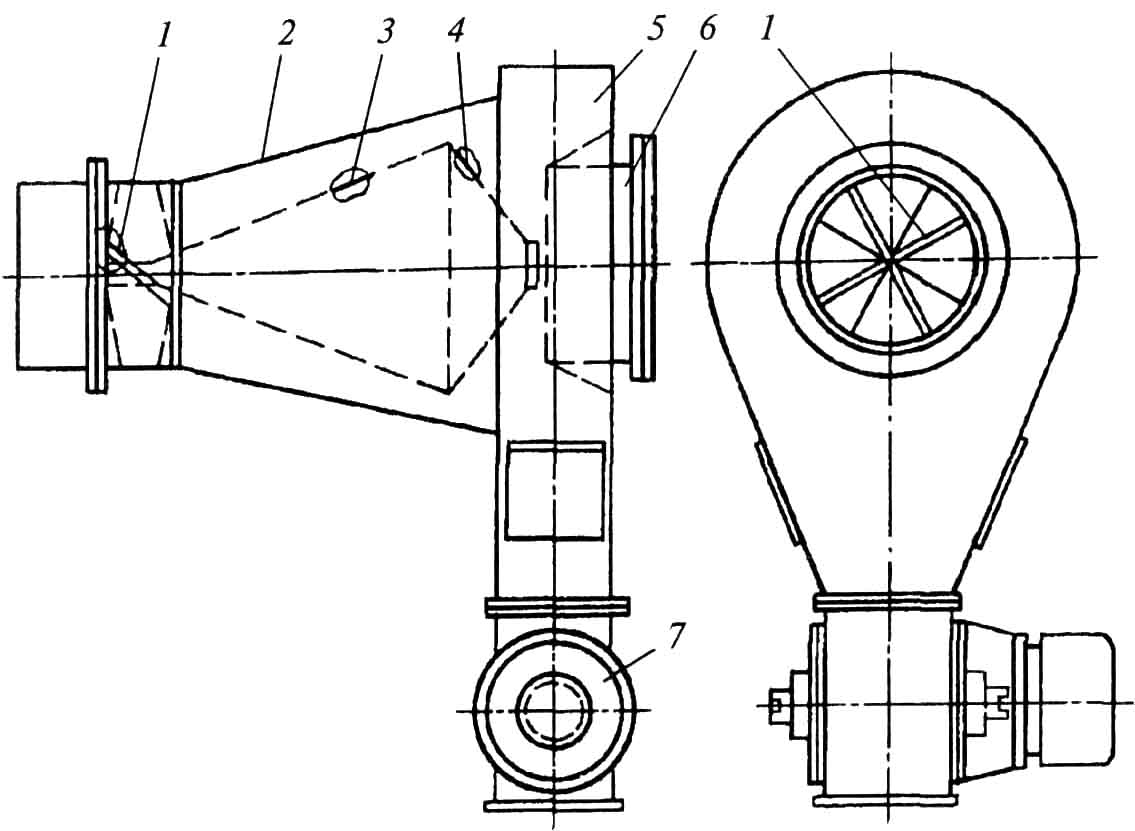

В комплект поставки сепаратора входит специальный горизонтальный циклон, предназначенный для осаждения относов и устанавливаемый после сепаратора. Циклон представляет собой усеченный конус 2 (рис. 7.15), внутри которого на общей горизонтальной оси расположены два внутренних конуса 3, 4 меньших размеров. Они сварены между собой большими основаниями так, что образованный между конусами кольцевой канал вначале постепенно сужается, а затем резко расширяется, переходя в расширительную камеру 5, присоединенную к большему основанию наружного конуса 2. С противоположной стороны камера 5 имеет выходной патрубок 6.

Во входной части циклона приварены четыре криволинейные лопасти 1, обеспечивающие закручивание воздушного потока в кольцевом канале. Снизу к расширительной камере присоединяют шлюзовой затвор 7 либо противоподсосный клапан.

Принцип работы сепараторов следующий (рис. 7.16): очищаемое зерно из приемного патрубка 1 самотеком поступает в ситовой корпус на распределительное днище 2, крупные примеси (сход с сортировочного сита 3) выводятся через фартук 5 по лотку 9 из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито 3 направляется на подсевное сито 4. Мелкие примеси (проход подсевного сита) поступают в лоток 12 и удаляются из сепаратора.

Очищенное на ситах от крупных и мелких примесей зерно поступает на вибролоток 10 и далее в пневмосепарирующий канал 6; при прохождении воздуха через поток зерна легкие примеси выделяются из зерновой смеси и выносятся воздухом через канал в горизонтальный циклон. С помощью дроссельного клапана 7 и подвижной стенки 8 регулируется аэродинамический режим, обеспечивающий эффективное удаление легких примесей из сепаратора. Очищенное зерно из пневмосепарирующего канала через отверстие в полу по самотечным трубам идет на дальнейшую обработку.

Во время работы сепаратора под нагрузкой особое внимание обращают на равномерность подачи зерна в ситовой корпус, равномерность распределения зерна по ширине сортировочных сит, плавность хода ситового корпуса, отсутствие подпора зерна и чрезмерного пыления, наличие подпора зерна в питающих коробках 11 над вибролотками 10, эффективность сепарирования в пневмосепарирующем канале, отсутствие забиваемости сит зерном и примесями.

Рис.

7.15. Циклон сепаратора А1-БИС-12

Производительность, т/ч 12

Эффективность, % 60…80

Колебания ситового корпуса:

частота, кол/мин 330…340

радиус, мм 11

Размер ситовых рам, мм 10001000

Расход воздуха, м3/ч 6000

Мощность электродвигателя, кВт:

привода 1,1

вибраторов 0,24

Габаритные размеры, мм 195025251510

Масса, кг 1450

Рис.

7.16. Технологическая схема процесса в

сепараторах А1-БИС-12 и А1-БИС-100

Сепаратор А1-БЛК состоит из распределителя 1, станины 2, кузова 3, двух ситовых рам 6 и 7, привода 5, траверсы 8, ограждений 4 и 9 и двух лотков 10.

Ситовой кузов 3 подвешен к станине 2 на четырех гибких подвесках. Он состоит из секции, в которой в два яруса установлены выдвигающиеся ситовые рамы 6 и 7. Эти рамы продольными и поперечными брусками разделены на ячейки, в каждой из которых имеется по два резиновых шарика диаметром 35 мм, предназначенных для очистки решет от застрявших частиц. К нижним плоскостям ситовых рам прикреплены сетчатые поддоны. Ситовые рамы вставляются между боковинами кузова по направляющим уголкам. Установка и съем ситовых рам обеспечиваются за счет вертикального перемещения валков и прижимов при повороте эксцентриковых втулок специальным ключом.

Рис.

7.17.

Сепаратор А1-БЛК

В зоне выхода из ситового кузова очищенная от грубых и мелких примесей крупа поступает сходом с нижнего сита через каскадное устройство в аспирационную зону. Здесь осуществляется отсос пыли и легких примесей от крупы. Эффективность выделения легких примесей регулируется клапаном, находящимся в аспирационном трубопроводе. В верхней части аспирационной коробки ситового кузова установлен аспирационный патрубок, соединенный с патрубком станины матерчатым рукавом. В целях предотвращения возможных ударов кузова о станину при пуске и остановке машины на нижней крыше станины закреплены ограничители с резиновыми амортизационными кольцами. Лотки 10 служат для отвода крупных и мелких примесей.

Процесс очистки крупы в сепараторе осуществляется следующим образом. Крупа из самотека поступает в распределитель 1, который делит крупу на два потока. Из приемного патрубка крупа идет на распределительное днище, на котором с помощью скатов распределяется равномерным слоем по ширине сортировочного сита. Сход с сортировочных сит, представляющий собой крупные примеси, выводится из сепаратора верхним лотком 10, а смесь крупы с мелкими примесями проходом через сортировочное сито поступает на подсевное сито. Проход подсевного сита (мелкие примеси) по днищу кузова направляется в нижний лоток 10 и выводится из сепаратора. Очищенная крупа поступает сходом с нижнего сита через каскадное устройство в аспирационную коробку, а оттуда выводится из сепаратора.