- •3.1. Описание технологического процесса.

- •3.1.1.1. Катализаторы гидроочистки.

- •3.1.1.2. Химизм процесса гидроочистки.

- •3.1.1.3. Влияние параметров процесса на гидроочистку бензиновых фракций.

- •3.1.2. Каталитический риформинг

- •3.1.2.1. Катализатор риформинга.

- •5. Диметилирование (гидрогенолиз)

- •3.1.2.3. Основные технологические параметры риформинга.

- •Водно-хлоридный баланс катализатора риформинга

- •1. Влияние хлорида на работу катализатора риформинга.

- •2. Влияние воды.

- •3. Расчёт содержания хлорида на катализаторе.

- •«Кислотные центры»

- •Температура реакторов

- •Содержание кокса

- •Удельная поверхность

- •Примеси в сырье и нарушения режима работы

- •4. Методы промышленной оценки водно-хлоридного соотношения.

- •Скорости подачи воды и хлорида

- •Вода и хлорид в рециркулирующем газе

- •Содержание хлорида и н2s в газе стабилизационной колонны

- •Выходы легкого газа и соотношения между различными газовыми фракциями

- •Плотность рециркулирующего газа

- •Температура в реакторах

- •Зависимость октанового числа от температуры

- •3.1.3. Процесс извлечения бензолсодержащей фракции.

- •3 52 .2. Описание технологического процесса и технологической схемы установки.

- •3.2.1. Блок гидроочистки сырья

- •3.2.3. Блок каталитического риформинга

- •3.2.4. Блок стабилизации катализата

- •3.2.5. Блок подачи хлорорганики

- •3.2.6. Блок подачи воды

- •3.2.7. Схема подачи жидкого и газообразного топлива на установку

- •3.2.8.Описание технологического процесса и технологической схемы мембранной азотной установки мва-1.4-99.5-200-в1.

- •3 65А .2.9 Назначение и технические данные

- •Устройство и принцип работы мембранного газоразделительного блока мва-1.4-99.5-200-в1. Устройство мембранного газоразделительного блока мва-1.4-99.5-200-в1.

- •Р ис. 1 Схема пневматическая принципиальная м 65 ембранной газопазделительной установки мва-1,4-99,5-200 в-1

- •Работа мембранного газоразделительного блока

- •Описание технологической схемы блока извлечения бензолсодержащей фракции.

- •3.2.9.1. Описание основной технологической схемы

- •3.2.9.2. Описание вспомогательных систем блока извлечения бензолсожержащей фракции.

3.1.2. Каталитический риформинг

Сырьём блока риформинга является стабильный гидрогенизат (фракция прямогонного бензина), который обычно содержит С6 – С11 парафины, нафтены и ароматические углеводороды. Цель риформинга состоит в превращении нафтенов и парафинов в ароматические углеводороды, которые затем в составе продукта процесса-риформата (благодаря высоким октановым характеристикам) используются для приготовления товарного бензина.

Ароматические углеводороды в процессе риформинга в основном не испытывают превращений. Большинство нафтенов при этом быстро и эффективно превращаются в ароматические углеводороды.

Это превращение является основной реакцией риформинга.

Парафины относятся к наиболее трудно риформируемым соединениям.

При мягком режиме риформинга лишь небольшое количество парафинов превращается в ароматические углеводороды. При жестком режиме – степень их превращения выше.

При переработке сырья с высоким содержанием нафтенов и низким содержанием парафинов необходима меньшая степень превращения парафинов, вследствие чего процесс будет протекать в значительно более мягких условиях и с большей эффективностью.

Блок каталитического риформинга должен эксплуатироваться на гидроочищенном сырье.

Допустимое содержание серы в гидрогенизате зависит от марки применяемого катализатора на блоке риформинга. Для PR- 15 0,1- 0,2 ppm.

Важнейшим условием нормальной работы блока риформинга на хлорированных катализаторах в т.ч. и на PR-15 является низкая влажность в зонах реакции и достаточное содержание хлора в структуре катализатора.

3.1.2.1. Катализатор риформинга.

В качестве катализатора на блоке риформинга используется импортный катализатор РR-15 фирмы «Criterion».

Катализатор РR-15 - полиметаллический, изготовлен на основе окиси алюминия и промотированный платиной (0,25% масс.), рением (0,25% масс.) и с содержанием хлорида 1,0% масс.

Свежезагруженные катализаторы РR -15 и RG-682 А 1.2 - восстановленные и сульфидированные. Предназначены для получения высокооктанового компонента бензина - стабильного катализата (до 98 пунктов и.м.).

Загрузка катализаторов РR -15 (Р-2) и PR-15+RG-682 А 1.2 (Р-3) РR -15 (Р-4) - по реакторам риформинга осуществлена в пропорции 1÷2,3÷4,9.

По своим свойствам катализаторы РR -15 и RG-682 А 1.2 бифункциональные. В присутствии их некоторые реакции (дегидроциклизации, изомеризации) катализируются кислотными центрами, другие (гидрирование/дегидрирование) катализируются металлическими центрами.

Кислотная функция катализаторов «отвечает» за образование карбониевых ионов либо путем отщепления гидрид-иона, либо путём присоединения протона к двойной связи.

Карбониевые ионы, в свою очередь, являются промежуточными продуктами в реакциях изомеризации и гидрокрекинга.

Металлическая функция катализаторов ответственна за отрыв водорода от молекул углеводородов, расщепление молекулы водорода и последующее присоединение атомов водорода к ненасыщенным частям углеводородов.

Для регулирования кислотности катализаторы промотируют хлором.

Полиметаллические катализаторы РR -15 и RG-682 А 1.2 значительно стабильнее, чем катализаторы таких марок как АП-64, КР – 108 что позволяет повысить длительность межрегенерационного цикла и общий срок службы катализатора, понизить рабочее давление процесса и тем самым повысить его селективность.

В среде с влажностью более 30 ppm происходит гидролиз и содержание хлора в структуре катализатора быстро убывает.

Дальнейшее увеличение влажности понижает селективность процесса, наблюдается усиление реакций гидрокрекинга и гидрогенолиза (деметанизации) парафиновых и нафтеновых углеводородов, падает концентрация водорода и выход ароматических углеводородов.

Основным методом осушки системы риформинга является отпарка гидрогенизата в колонне К – 1. При плохой отпарке нормальная эксплуатация блока риформинга на хлорированном катализаторе невозможна.

Оксид алюминия – осушитель 90М используются для частичной осушки циркулирующего водородсодержащего газа при пуске установки.

3.1.2.2. Основные реакции каталитического риформинга.

В зависимости от качества сырья, жесткости режима риформинга или меньшей степени протекают следующие реакции:

1. Дегидрирование нафтенов в ароматические углеводороды.

Реакция дегидрирования нафтенов катализируется металлическими активными центрами катализатора.

3H2

2. Изомеризация нафтенов и парафинов.

Эти реакции катализируются кислотными центрами и протекают через промежуточную стадию образования иона карбония.

а)

а лкилциклопентан

циклогексан

лкилциклопентан

циклогексан

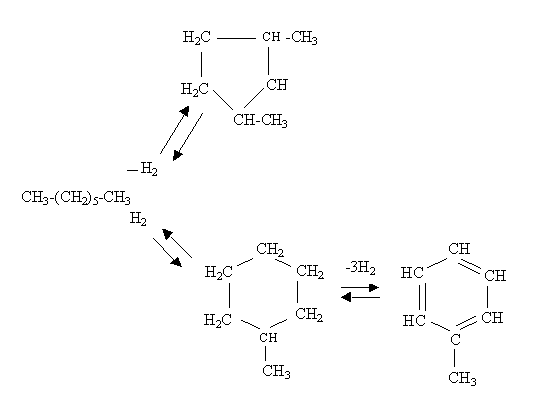

3. Дегидроциклизация парафинов

Протеканию дегидроциклизации способствуют низкое давление и высокая температура. В катализировании этой реакции участвуют как кислотные, так и металлические центры катализатора.

Реакции дегидроциклизации парафиновых углеводородов идут через промежуточную стадию образования алкилциклопентанов и алкилциклогексанов с последующим дегидрированием алкилциклогексанов

2

4. Гидрокрекинг

Этому превращению подвергаются парафиновые углеводороды. Реакции гидрокрекинга относительно быстрые, их протеканию способствуют высокие давления и температура процесса. Исчезновение в результате гидрокрекинга парафинов, приводит к увеличению концентрации ароматических углеводородов в продукте и следовательно, способствует улучшению октановой характеристике риформинга.

Однако протекание гидрокрекинга приводит к расходованию водорода и снижению выхода риформата.

С8Н18 + Н2 С3Н8 + С5 Н12

С8Н18 + Н2 2С4Н10