- •3.4.4. Назначение и конструкция стрел портальных кранов

- •3.4.5. Изготовление стрелы коробчатого сечения портального крана

- •3.4.6. Изготовление стрелы из труб

- •3.5. Технология производства основных

- •3.5.1. Технические требования на изготовление металлоконструкций

- •3.5.2. Изготовление пролетного строения (моста)

- •3.5.3. Изготовление жесткой опоры крана ккс-10

- •Раздел 4. Окраска, транспортирование и хранение машин

- •4.1. Подготовка поверхности к окраске

- •4.2. Окраска поверхностей

- •4.3. Сушка после окраски

- •4.4. Транспортирование машин

- •4.5. Хранение машин

- •Список рекомендуемой литературы

- •Технология производства металлоконструкций подъемно-транспортных машин

- •300600, Г. Тула, просп. Ленина, 92.

- •300600, Г. Тула, ул. Болдина, 151.

4.2. Окраска поверхностей

Для окраски ПТМ применяют масляные краски, эмали, лаки, нитроэмали, перхлорвиниловые и глифталевые эмали, нитролаки и др. Все лакокрасочные материалы обозначаются по ГОСТ 9825—73.

Подготовленную поверхность окрашивают в один или несколько слоев в зависимости от предъявляемых требований и условий эксплуатации. Толщина каждого слоя краски составляет 0,04-0,05 мм. Каждый последующий слой наносят после полного высыхания предыдущего слоя. Покрытия глифталевыми эмалями и лаками отличаются твердостью, эластичностью, устойчивостью к действию масел и атмосферным воздействиям. Покрытия пентафталевыми эмалями и лаками (ПФ) дают эластичное покрытие с глянцем, устойчивое к механическим воздействиям и превосходящее по атмосфероустойчивости глифталевые. Данные покрытия особенно широко применяют для окраски крупногабаритных машин, когда искусственная сушка нецелесообразна. Покрытия фенолформальдегидными эмалями и лаками ФЛ образуют прочные водо- и атмосферостойкие глянцевые пленки. Покрытия нитроглифталевыми эмалями НКО, нитропентафталевые НПФ образуют полуглянцевую пленку, быстро высыхающую при температуре 18-23 °С. Покрытия перхлорвиниловыми и виниленхлоридными эмалями и лаками ХВ и ХС отличаются атмосферостойкостью и стойкостью к действию кислот, щелочей, агрессивных газов и масел, но имеют малую термостойкость. Для получения прочного покрытия необходима выдержка окрашенных изделий в течение пяти суток и более. Перхлорвиниловые эмали образуют матовые и полуматовые пленки, не подвергающиеся полировке. При окраске данными эмалями необходимо применять глифталевые, фенольные и специальные перхлорвиниловые грунтовки. Перхлорвиниловые эмали широко применяют при окраске различных изделий, эксплуатируемых в тропиках. Винилхлоридные эмали отличаются лучшей адгезией к металлу, чем перхлорвиниловые, большей эластичностью и химической стойкостью. Их применяют для окраски различных изделий, эксплуатируемых в условиях повышенной влажности и подвергающихся действию агрессивных газов, морской и речной воды.

В машиностроении применяют различные методы окраски, причем во всех случаях лакокрасочные материалы наносят тонкими и ровными слоями. Вязкость лакокрасочных материалов проверяют вискозиметром ВЗ-4 при температуре от 18 до 23 °С и должна соответствовать 26-30 с при ручной окраске кистью и 22-24 с при окраске распылением.

Внутренние поверхности изделий, а также поверхности, труднодоступные для окраски в собранном виде, окрашивают до сборки изделия. Окраска кистью не требует предварительной защиты смежных неокрашиваемых участков, но малопроизводительна и неудобна при работе с быстросохнущими материалами. Применяют ее при подправке и подкраске готовых машин и при нанесении надписей, цировочных линий и при окраске поверхностей в труднодоступных местах.

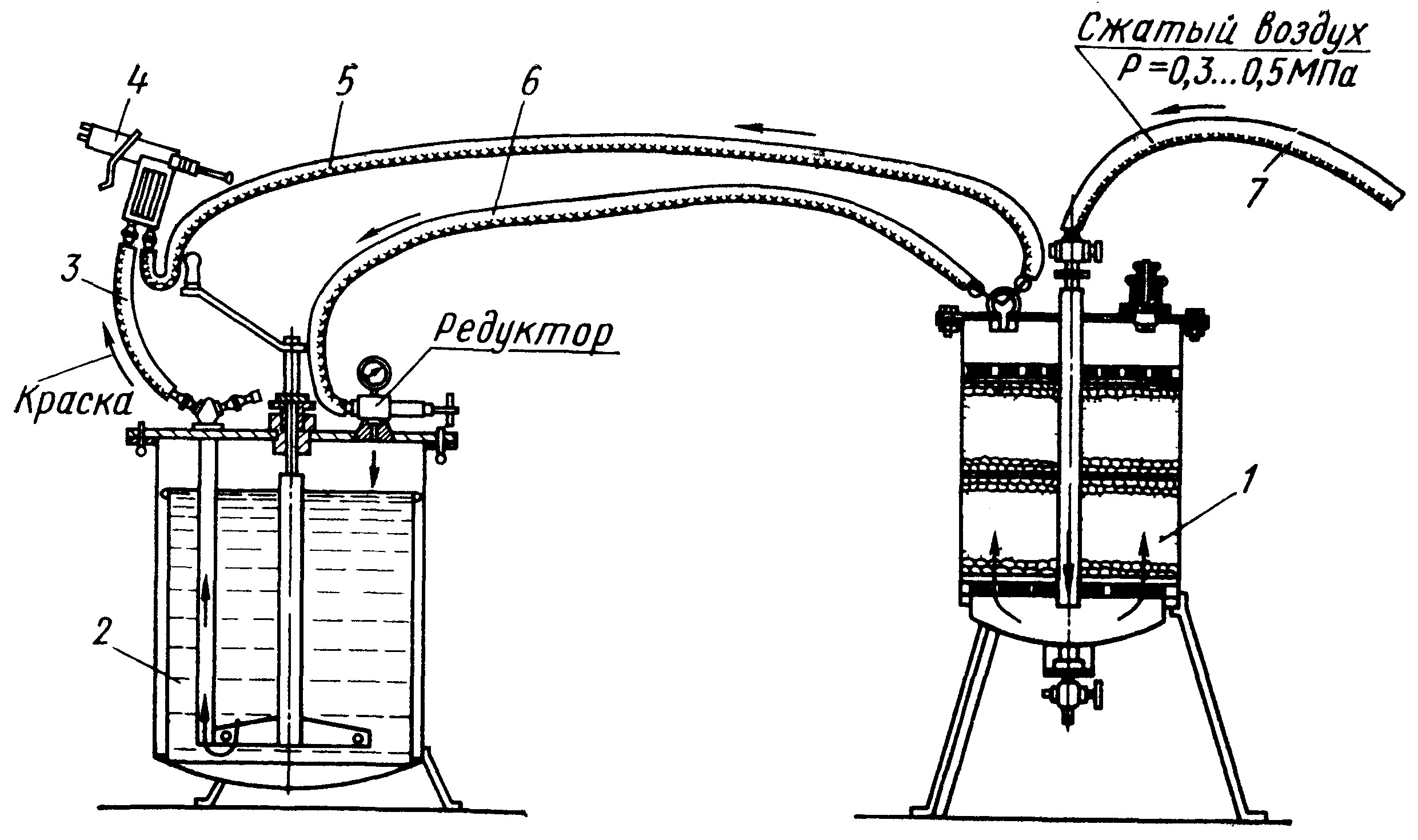

Метод окрашивания распылением наиболее совершенен, а его производительность в 5-10 раз выше, чем окраска кистью. Различают механическое, воздушное (рис. 4.1) и безвоздушное распыление и распыление в электростатическом поле. При механическом распылении краска под действием гидравлического давления подается к форсунке насосом. При воздушном распылении краска, поступающая в краскораспылитель, в струе сжатого воздуха под давлением 0,3-0,5 МПа (3-5 кгс/см2) раздробляется на капли и в виде тумана переносится на окрашиваемую поверхность.

Рис. 4.1. Установка для окраски изделий воздушным распылением

Установка для окраски воздушным распылением (рис. 4.1) состоит из компрессорной установки, масловодоотделителя 1 для очистки подаваемого воздуха, красконагнетательного бака 2, краскораспылителя 4 и шлангов 3, 5—7 для подачи воздуха и краски. Этим методом можно наносить почти все виды лакокрасочных материалов на изделия любой конфигурации и любых размеров. Недостатками данного метода являются большие потери красок от туманообразования, достигающие на некоторых изделиях 40-70 %; большой расход растворителя; опасность в пожарном отношении и токсичность. Для устранения токсичности и пожарной опасности окраску распылением следует производить в окрасочных камерах, оборудованных вентиляцией и гидрофильтрами для очистки воздуха. На рис. 4.2 в качестве примера показана принципиальная схема камеры распыления с нижним отсосом, применяемая для окраски тележек, мостов и других механизмов мостовых кранов. Камера имеет с двух сторон брезентовые шторовые двери 3 для выхода и входа окрашиваемого изделия 12, две площадки для рабочих и траншею для окраски изделия снизу. Сверху через отверстия в потолке подается чистый воздух 4, который при движении вниз омывает рабочего и удаляется через решетчатый пол 8 камеры. Последовательно проходя через водяную завесу 7 над зеркалом ванны 10 с водой и гидрофильтры 6, полностью очищается от красочной пыли и вентилятором выбрасывается из трубы 9 в атмосферу.

Циркуляция воздуха создается осевым одноступенчатым вентилятором 2 насосной станции 1. Стенки камеры также омываются водой из форсунок 5 с целью предохранения их от оседания красок. Камера освещается светильниками 11 в герметическом исполнении.

Рис. 4.2. Принципиальная схема распылительной камеры с нижним отсосом

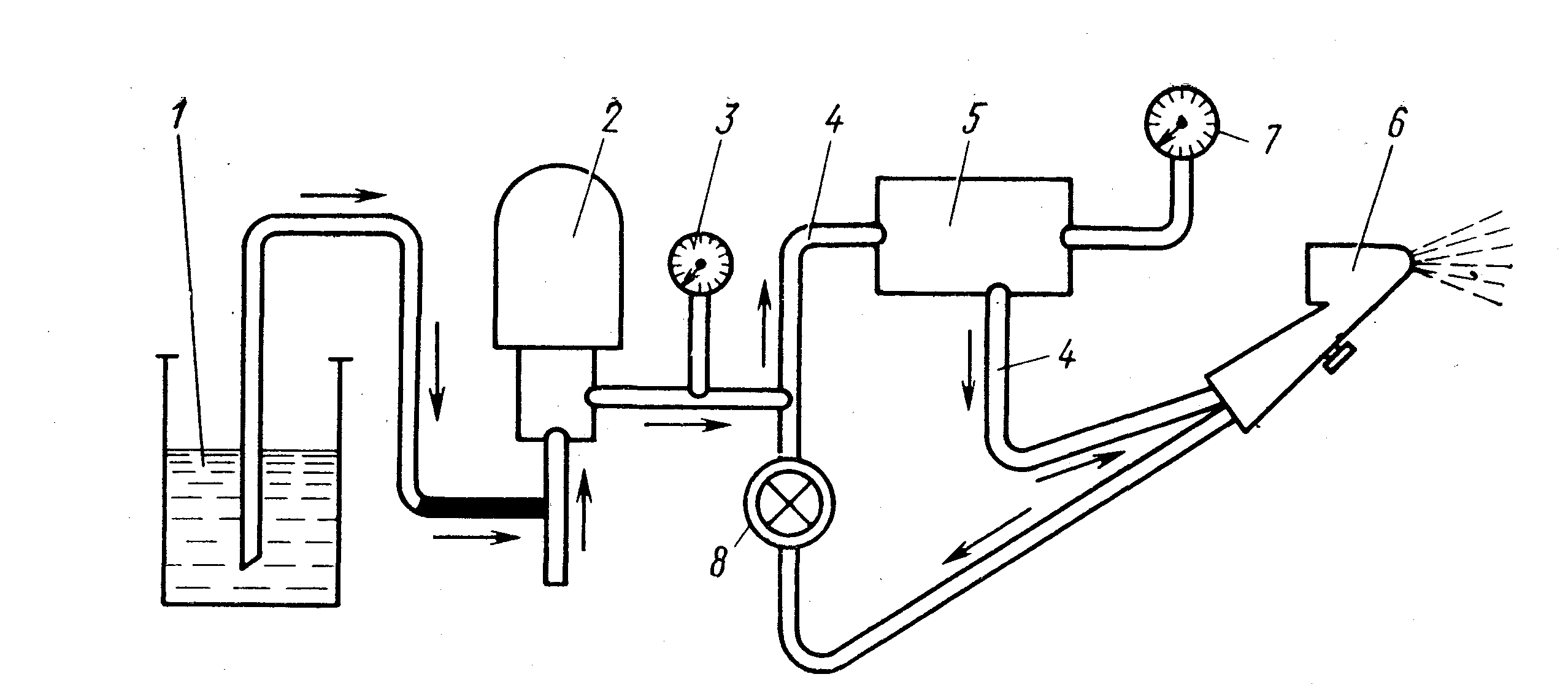

При безвоздушном распылении (рис. 4.3) краска из бачка 1 насосом 2 по шлангам подается к электронагревателю 5 и далее подогретая до 70-90 °С и под давлением 1,9-3,9 МПа (20 - 40 кгс/см2) по шлангам 4 выбрасывается из сопла 6. Давление при этом падает до атмосферного, растворитель мгновенно испаряется, и его пары, расширяясь, способствуют еще большему распылению краски. Так как струя распыляемой краски защищена от окружающей среды облаком паров растворителя, тумана не образуется. Неиспользованная часть краски непрерывно циркулирует при помощи шестеренчатого насоса 8. Давление проверяется манометрами 3, 7. По сравнению с воздушным распылением этот метод улучшает санитарные условия, снижает расход лакокрасочного материала на 20-25 % и позволяет получать высококачественные покрытия без пор, с хорошим разливом и глянцем.

Рис. 4.3. Схема безвоздушного распыления краски

Эффективным способом является окраска изделий в электростатическом поле. Сущность окраски в электрическом поле высокого напряжения состоит в том, что между отрицательным коронирующим электродом и положительным электродом, которым является окрашиваемое изделие, создается постоянное электрическое поле высокого напряжения. В этом поле из распылителя 5 (рис. 4.4) подается краска, частицы которой, получая отрицательный заряд, притягиваются к изделиям 6. Краска подается в распылитель из бачка 1 по шлангам 3 с помощью насоса 2 и турбинки 4.

Рис. 4.4. Схема окраски в электрическом поле

Для распыления краски применяют электростатические центробежные распылители в виде чаш (рис. 4.5, а), грибков (вид б) и дисков (вид в) или неподвижные щелевые распылители (вид г). Чаши являются наиболее распространенным видом распылителя. Они выполняются самых различных форм и конструкций. При помощи пневматической турбинки чаша вращается с частотой 900-1500 об/мин. Для окраски крупногабаритных поверхностей применяются грибковые распылители. Дисковые распылители применяются при окраске изделий сложной конфигурации. Частота вращения грибка и диска 400-450 об/мин. Применяемые на установке электродные сетки имеют различную форму в зависимости от формы окрашиваемого изделия.

В электрическом

поле можно окрашивать наружные

поверхности различных деталей,

сборочных единиц и изделий простой и

сложной конфигурации как при серийном,

так и в массовом производстве.

Подготовка поверхности и сушка изделий

при окраске в электрическом поле по

сравнению с другими методами окраски

принципиально не изменяются. Качество

окраски зависит от диэлектрических

свойств лакокрасочных материалов и

режима окраски. Хорошо распыляются

в электрическом поле лакокрасочные

материалы, имеющие удельное объемное

сопротивление

![]() =

5

106-5

107

Ом/см и диэлектрическую проницаемость

=

5

106-5

107

Ом/см и диэлектрическую проницаемость

![]() от 6 до 11, получение которых достигается

путем введения в лакокрасочный

материал растворителей. Окраску ведут

в специальных камерах, которые по

своей конструкции значительно проще

камер, применяемых при воздушном

распылении.

от 6 до 11, получение которых достигается

путем введения в лакокрасочный

материал растворителей. Окраску ведут

в специальных камерах, которые по

своей конструкции значительно проще

камер, применяемых при воздушном

распылении.

Рис. 4.5. Схема распылителей

При окраске в электрическом поле увеличивается производительность в результате механизации процесса окрашивания и снижаются потери краски до 2-3 %. Покрытия получаются более равномерными и без подтеков. Значительно улучшаются условия труда. Недостатком метода является невозможность окраски изделий особо сложной конфигурации, имеющих глубокие впадины, острые кромки, выступающие ребра и сочетания сложных сопряжений. При окраске деталей сложной конфигурации необходимо предусматривать ручную подкраску.

Кроме перечисленных методов окраски существуют и другие методы, такие, как метод окунания, обливания, окраска в барабанах и вальцах и др., которые применяют при окраске мелких деталей в массовом производстве.

Расход лакокрасочного материала на изделие определяем по формуле

![]() ,

,

где F — площадь окрашиваемой поверхности, м2; N — норматив расхода для соответствующего метода окраски и группы сложности, г/м2.

Нормативы расхода (г/м2) определяют по формуле

![]() ,

,

где m — толщина пленки, мкм, v — плотность пленки, г/см3, р — сухой остаток лакокрасочного материала в рабочей вязкости, %, k — коэффициент потерь (например, при потерях, равных 10%, k = 0,1)