- •3.4.4. Назначение и конструкция стрел портальных кранов

- •3.4.5. Изготовление стрелы коробчатого сечения портального крана

- •3.4.6. Изготовление стрелы из труб

- •3.5. Технология производства основных

- •3.5.1. Технические требования на изготовление металлоконструкций

- •3.5.2. Изготовление пролетного строения (моста)

- •3.5.3. Изготовление жесткой опоры крана ккс-10

- •Раздел 4. Окраска, транспортирование и хранение машин

- •4.1. Подготовка поверхности к окраске

- •4.2. Окраска поверхностей

- •4.3. Сушка после окраски

- •4.4. Транспортирование машин

- •4.5. Хранение машин

- •Список рекомендуемой литературы

- •Технология производства металлоконструкций подъемно-транспортных машин

- •300600, Г. Тула, просп. Ленина, 92.

- •300600, Г. Тула, ул. Болдина, 151.

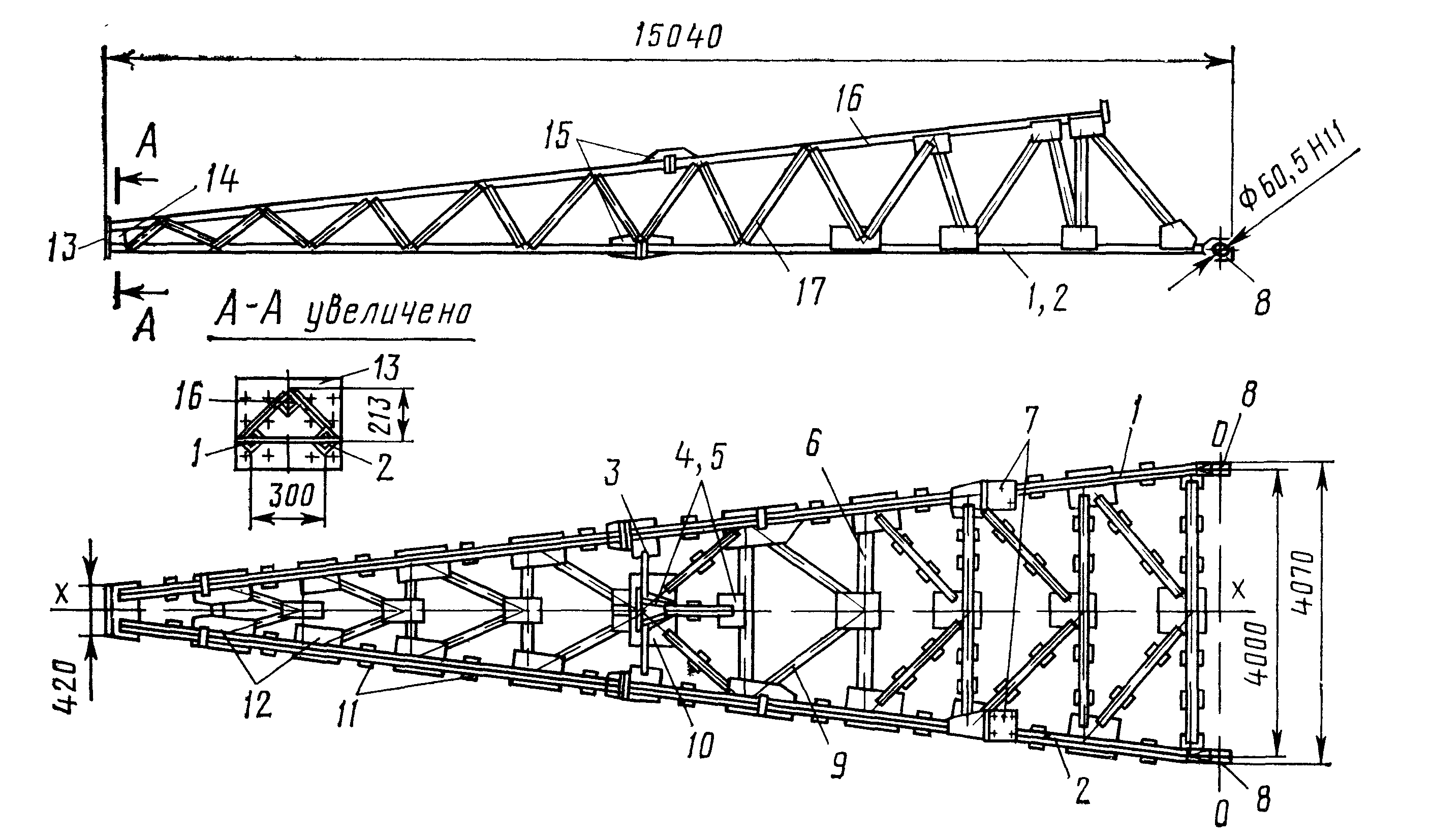

3.5.3. Изготовление жесткой опоры крана ккс-10

Жесткая опора (рис. 3.53), являясь основным опорным элементом пролетного строения (моста), служит для восприятия динамических нагрузок при торможении крана, рывках и т. д. и предохранения крана от перемещения в плоскости, перпендикулярной подкрановым путям.

Рис. 3.53. Схема жесткой опоры крана ККС-10

Она представляет

собой сварную жесткую ферменную

металлоконструкцию трехгранного

сечения, состоящую из двух нижних поясов

(1, 2)

с проушинами 8

и одного верхнего пояса 16.

Пояса изготовляют из угловых профилей,

образуя при этом коробчатое сечение;

между собой они связаны уголковой

решеткой. Сечения опор просты в

изготовлении и хорошо работают на

сжатие, но имеют и ряд недостатков.

Поскольку сечения поясов жесткой опоры

образованы сваренными через прокладки

уголками, полость такого пояса не

доступна для окраски, а наличие большого

количества коротких сварных швов не

позволяет применить автоматическую

сварку. Жесткая опора состоит из двух

половин (частей), что создает удобство

при транспортировке и при монтаже крана.

Соединяют между собой обе половины

опоры с помощью трех фланцев 15

и болтов М20. Жесткую опору своей широкой

частью соединяют с нижним поясом

консоли моста с помощью плоской

промежуточной фермы (по двум фланцам

7,

что на нижних поясах опоры). Эта ферма

воспринимает осевые и боковые нагрузки,

возникающие при перекосе крана. Имеются

компенсирующие прокладки между

фланцами опоры и фланцами промежуточной

фермы; этим обеспечивается сборка опор

с мостом и стяжкой без применения

монтажной сварки. Кроме того, нижние

пояса опоры соединяют с верхним поясом

консоли моста с помощью шарнирного

пальца через проушину 8 (диаметр 60,5![]() ).

Узкой частью жесткую опору с помощью

торцового фланца 13

и болтов соединяют с ходовой тележкой.

Элементы жесткой опоры (фасонки, листы,

планки, фланцы) изготовляют из листового

проката (сталь ВСт3пс), пояса и раскосы

– из уголков и швеллеров (сталь 09Г2).

Прихватку выполняют вручную электродом

Э-50А, сварка полуавтоматическая в

среде углекислого газа и проволокой

диаметром 2-4 мм СВ08Г2С. Основные параметры

и элементы жесткой опоры унифицированы

по группам грузоподъемности, что

позволило создать типовые технологические

процессы их изготовления. Сборку и

сварку жесткой опоры следует вести в

соответствии с геометрической схемой

и с учетом технических требований на

изготовление.

).

Узкой частью жесткую опору с помощью

торцового фланца 13

и болтов соединяют с ходовой тележкой.

Элементы жесткой опоры (фасонки, листы,

планки, фланцы) изготовляют из листового

проката (сталь ВСт3пс), пояса и раскосы

– из уголков и швеллеров (сталь 09Г2).

Прихватку выполняют вручную электродом

Э-50А, сварка полуавтоматическая в

среде углекислого газа и проволокой

диаметром 2-4 мм СВ08Г2С. Основные параметры

и элементы жесткой опоры унифицированы

по группам грузоподъемности, что

позволило создать типовые технологические

процессы их изготовления. Сборку и

сварку жесткой опоры следует вести в

соответствии с геометрической схемой

и с учетом технических требований на

изготовление.

При изготовлении опоры необходимо выполнить следующие требования: 1) допуск соосности отверстий проушин 8 1 мм на длине 1000 мм; 2) допуск перпендикулярности оси ОО к продольной оси опоры XX 1 мм на длине 1000 мм. Кроме того, при изготовлении опор необходимо обеспечить их одновысотность, параллельность и плоскостность фланцев 7. Допуск параллельности 0,5 мм, а допуск плоскостности 2 мм на длине 1000 мм. Выполнить такие высокие технические требования на изготовление жесткой опоры при ее больших габаритах возможно только при хорошо отработанном технологическом процессе изготовления составляющих элементов опоры с обязательным применением специальных приспособлений и стендов. Уже готовые эти элементы (сборочные единицы) поступают на главный сборочный стенд сборки жесткой опоры.

Таким образом, технологический процесс изготовления опоры начинается со сборки небольших сборочных единиц: фланца 7 с ребрами, соединительного фланца («паука») 10, раскосов 9, связей 6 и др.; их собирают на одном рабочем месте, представляющем собой стеллаж, оборудованный простейшими приспособлениями для сборки и сварки.

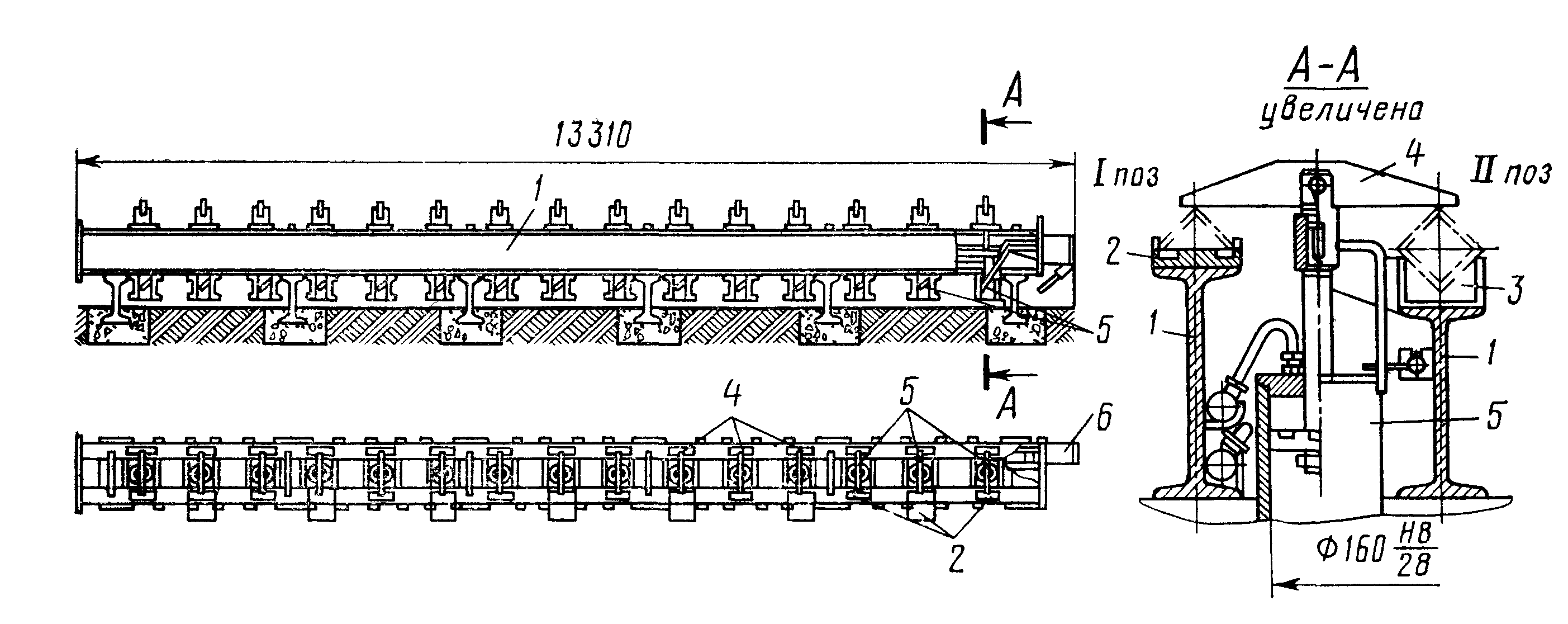

На втором рабочем месте собирают пояса опоры. Рабочее место оснащено специальным сборочным стендом (рис. 3.54), выполненным из двутавровых балок 1.

Рис. 3.54. Стенд для сборки поясов жесткой опоры

На одной из них (позиция I) крепят установочные элементы — ложементы 2, служащие для установки соединительных фланцев, фасонок, планок и других деталей при первоначальной их сборке с уголками пояса; а на другой (позиция II) — призмы 3, служащие для установки ранее (в позиции I) собранных сборочных единиц. Прижим деталей пояса при сборке к установочным элементам стенда осуществляется одновременно по двум позициям с помощью планок 4, закрепленных на штоках пневмоцилиндров 5, 6, расположенных между балками 1.

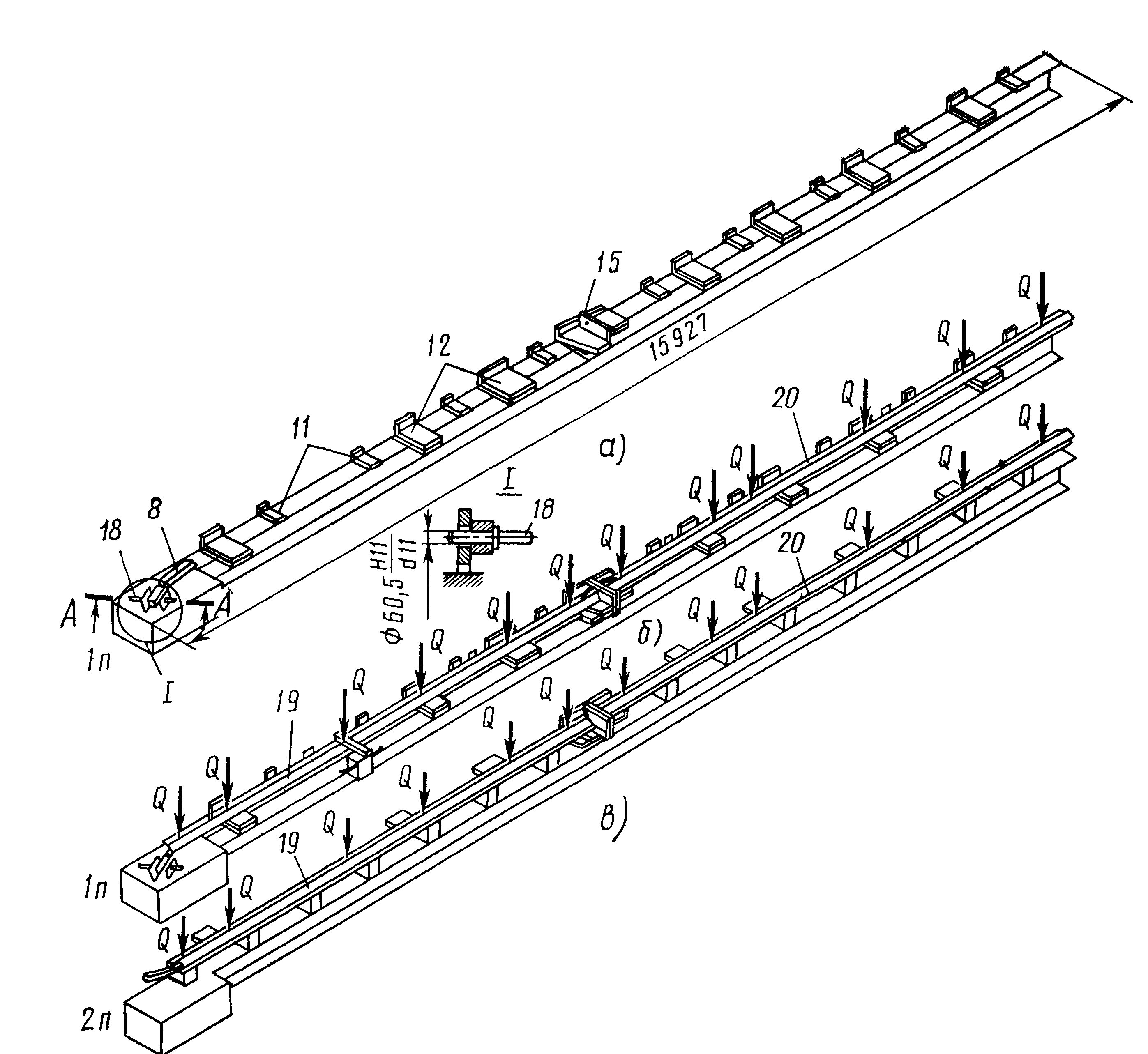

Сборка поясов осуществляется в следующем порядке: на стенд (позиция 1) укладывают два соединительных фланца 15, скрепленных между собой болтами, затем в ложементы устанавливают фасонки 12 (рис. 3.55, а), планки 11 и проушину 8, фиксирующуюся с помощью фиксатора 18. На них накладывают поясные уголки 19 и 20, которые прижимают планками пневмоцилиндров с усилием Q и прихватывают с помощью ручной электродуговой сварки (вид б).

Рис. 3.55. Эскизы сборки поясов жесткой опоры:

1n — первая позиция; 2n — вторая позиция

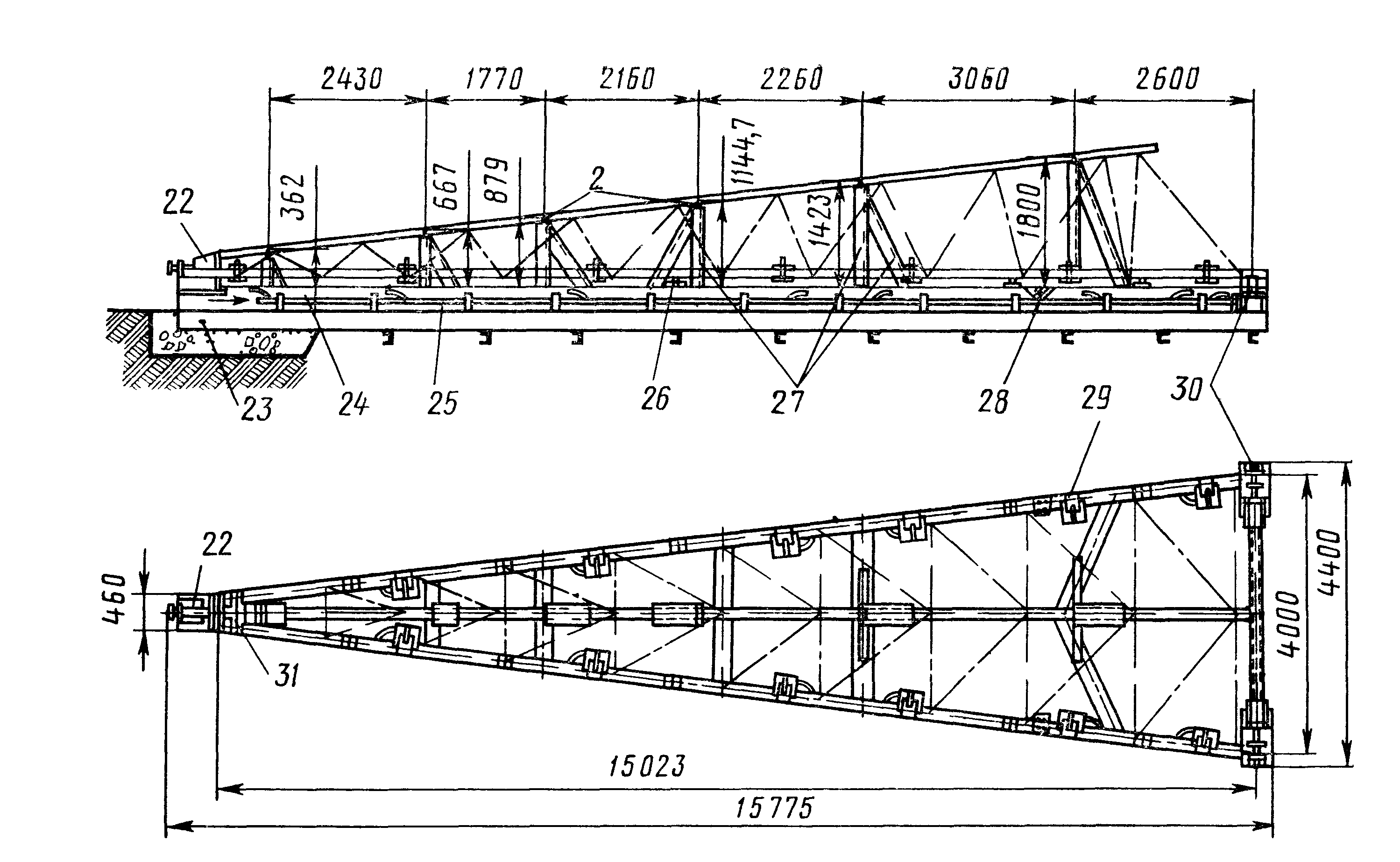

Далее собранную сборочную единицу открепляют, кантуют на 90° и по склизам стенда передвигают и устанавливают в призмы 3 стенда (позиция 2), а на его место (в позицию 1) вновь устанавливают детали для второго пояса, и так процесс повторяется. На собранную сборочную единицу (позиция 2) накладывают вторые поясные уголки 19, 20 (вид в), которые прижимают с помощью планок пневмоцилиндров с усилием Q и прихватывают. После прихватки нижний пояс открепляют и передают на сварку. Сварку ведут с помощью полуавтомата в среде углекислого газа проволокой диаметром 4 мм марки СВ08Г2С. Верхний пояс собирают на этом же стенде. Его отличие от нижнего пояса состоит в том, что он не имеет проушины 8, короче по длине и имеет другое расположение фасонок и планок. Его сваривают после того, как собрана вся опора. Все ранее собранные сборочные единицы (пояса, фланцы, раскосы, связи и др.) поступают на третье рабочее место, где производится общая сборка жесткой опоры. Третье рабочее место оборудовано специальным сборочным стендом (рис. 3.56). Стенд состоит из двух рам: нижней 23 и верхней 24, собранных из двутавров и швеллеров. На раме 24 установлены подвижная стойка 22, установочные призмы 26, подставки с укосинами 27 и установочными призмами 2, фиксаторы 28, пневмоцилиндры с прихватами 29, 31, соединенные с помощью трубопровода 25, и откидной упор с зажимом 30.

Рис. 3.56. Стенд для сборки жесткой опоры

Сборка жесткой опоры осуществляется в следующем порядке: на подвижную стойку 2 (рис. 3.57, а) стенда с помощью болтов закрепляют торцовый фланец 13 (основание опоры), а два фланца 7 с ребрами устанавливают на фиксаторы 8 (по 2 шт. на фланец) стенда. Затем укладывают в установочные призмы 26 стенда нижние пояса 1 (см. рис. 3.53), 2 жесткой опоры с фиксацией их по проушинам 8 с помощью откидного упора с зажимом 30 (см. рис. 3.56). Закрепляют пояса на стенде с усилием Q при помощи прихватов пневмоцилиндров.

Рис. 3.57. Эскизы сборки жесткой опоры

После установки нижних поясов на них накладывают связи 6, раскосы 9, соединительный фланец («паук») 10, уголки и прихватывают (вид б). Далее на установочные призмы подставок 27 (вид в) стенда устанавливают верхний пояс 16 до упора в торцовой фланец 13 и прихватывают два швеллера 3 (поочередно) к косынкам 4, 5 верхнего пояса 16 и соединительного фланца 10. Устанавливают уголки 17 (вид г) согласно чертежу и прихватывают их к поясам 1, 2, 16. Устанавливают две фасонки 14 на нижние пояса 1, 2 и к торцовому фланцу 13 и прихватывают. Далее жесткую опору освобождают от фиксаторов 8, 10, фиксирующие опору по двум фланцам 7 (вид а) и проушинам 8 и от болтов, скрепляющих торцовый фланец 13 с подвижной стойкой 2 стенда, и с помощью крана переносят на кантователь для последующей ее сварки.

Перед сваркой жесткой опоры в целях соблюдения точного размера между фланцами 7 на них устанавливают и крепят с помощью четырех болтов технологическую распорку (швеллер № 14). Сварку выполняют согласно чертежу с помощью полуавтомата в среде углекислого газа проволокой СВ08Г2С диаметром 2-4 мм с семикратной кантовкой на 45° и вокруг оси кантователя.

После сварки жесткую опору снимают с кантователя и освобождают от технологической распорки. Сварные швы и околошовные зоны, расположенные на 15-20 мм по обе стороны шва, очищают от шлака и брызг. Проводят контроль жесткой опоры согласно чертежу и затем передают на окраску.