- •3.4.4. Назначение и конструкция стрел портальных кранов

- •3.4.5. Изготовление стрелы коробчатого сечения портального крана

- •3.4.6. Изготовление стрелы из труб

- •3.5. Технология производства основных

- •3.5.1. Технические требования на изготовление металлоконструкций

- •3.5.2. Изготовление пролетного строения (моста)

- •3.5.3. Изготовление жесткой опоры крана ккс-10

- •Раздел 4. Окраска, транспортирование и хранение машин

- •4.1. Подготовка поверхности к окраске

- •4.2. Окраска поверхностей

- •4.3. Сушка после окраски

- •4.4. Транспортирование машин

- •4.5. Хранение машин

- •Список рекомендуемой литературы

- •Технология производства металлоконструкций подъемно-транспортных машин

- •300600, Г. Тула, просп. Ленина, 92.

- •300600, Г. Тула, ул. Болдина, 151.

При втором установе оголовок кантуют на 180° и устанавливают на мерные подставки планшайбы с базированием по пазу 120Н12. Крепление осуществляют с помощью прихватов. Подрезают торец фланца до размера X ≥ 25 мм.

После обработки оголовка на карусельном станке сверлят отверстия в оголовке на радиально-сверлильном станке. Установка оголовка на радиально-сверлильном станке аналогична второй установке на карусельном станке. На основании оголовка наносят центральные осевые линии 00 (вид б) и РР и параллельно им на расстоянии 3925 ± 1,5 мм и 3310 ± 1,5 мм наносят осевые линии 1-1 и 11-11 на четырех фланцах оголовка. Эти линии на фланцах служат базами при установке накладного кондуктора, имеющего четыре выемки. Совместив грани выемок кондуктора с осями фланца и закрепив кондуктор на фланце с помощью струбцин, обрабатывают отверстия на фланце. Вначале сверлят, рассверливают, зенкеруют и развертывают два отверстия А и Б диаметром 60 мм под штифты. А затем, установив два штифта в отверстия, аналогично обрабатывают остальные отверстия во фланце диаметром 60 мм. Оголовок кантуют на 180°, и по шаблону размечают 88 отверстий под винты для крепления кругового рельса. Сверлят размеченные отверстия и нарезают в них резьбу М20 (вид в).

Рис. 3.33. Кондуктор для сверления отверстий под цевки

Для обработки 155 отверстий диаметром 60Н7 под цевки с шагом t=118,37 ±0,1 мм применяют специальный накладной сверлильный кондуктор (рис. 3.33). Кондуктор представляет собой плиту 7, состоящую из двух половин, скрепленных между собой с помощью двух уголков 8 (размером 80x80x8 мм), винтов 9 и электросваркой. Плита имеет быстросменные кондукторные втулки 2 для направления режущего инструмента и торговую втулку 3 для соединения с пробкой 4. Для передвижения кондуктора по оголовку на плите имеются три ролика 5 и две ручки 1. Базирование кондуктора на оголовке осуществляется с помощью пробки 4, вставляемой в центральное отверстие оголовка диаметром 330Н8. На пробку надевают плиту, которая опирается на оголовок с помощью трех роликов 5 и крепится четырьмя винтами 10 к оголовку. Горизонтальность кондуктора проверяют с помощью квадранта, устанавливаемого на обработанную плоскость платика, приваренного к уголку. Перед установкой кондуктора на оголовок размечают отверстия на оголовке и по разметке обрабатывают первое отверстие (сверление, зенкерование и развертывание) в размер 60Н7. Далее устанавливают кондуктор на оголовок, вводя палец 6 в обработанное отверстие через кондукторную втулку, и закрепляют его на оголовке с помощью винтов 10. Затем обрабатывают отверстия по кондуктору, периодически переставляя его по оголовку. Через каждые 14 отверстий проверяют совпадение осей отверстий кондуктора с разметкой. В случае несовпадения осей корректируют установку кондуктора в пределах на шаг t = 118,37 ±0,1 мм.

5-й этап. После механической обработки оголовка зачищают заусенец и притупляют острые кромки. Устанавливают в кольцевой паз 120Н12 круговой рельс и крепят его с помощью прижимов и болтов. Вставляют цевки в отверстия оголовка и приваривают к ним между лысками секторные планки. В местах стыка оголовка секторные планки крепят с помощью болтов М16. Обрабатывают отверстия и нарезают резьбу под болты М16 по месту. Нижние концы цевок закрепляют с помощью планок и винтов.

3.4.3. Изготовление ног портала Q = 16 т

Ноги портала (рис. 3.34) представляют собой коробки прямоугольного сечения, изготовляемые из стального листа толщиной 10—16 мм с вваренными диафрагмами и ребрами внутри. К коробке сверху и снизу приваривают фланцы толщиной по 35 мм. Ноги изготовляют по техническим условиям на изготовление крановых металлоконструкций. Кроме того, при изготовлении ног портала необходимо обеспечить их одновысотность, параллельность и плоскостность торцов А и Б. Допустимые отклонения от параллельности торцов не более 0,3 мм на длине 1000 мм, от плоскостности не более 2 мм.

Выдерживание заданных требований на изготовление обеспечивается применением специального сборочного стенда для установки и приварки фланцев к металлоконструкции. Технологический процесс изготовления ног портала состоит из следующих основных этапов:

1) сборка и сварка боковых стенок и верхнего фланца;

2) сборка и сварка коробки;

3) сборка и сварка коробки с фланцами.

Рис. 3.34. Нога портала правая

Первые два этапа технологического процесса выполняют на выверенном стеллаже.

На 1-м этапе производят стыковку листов стенок и фланца. Листы с разделанными кромками выкладывают на стеллаже, прихватывают и заваривают с оставлением припуска до 25 мм с обеих сторон. После сварки контролируют и правят листы.

На 2-ом этапе боковую стенку выкладывают на стеллаже и размечают ее согласно чертежу. Используя разметку и угольник, устанавливают и прихватывают диафрагмы и ребра жесткости (рис. 3.35, а).

Далее поочередно устанавливают и прихватывают листы вертикальных стенок с поджимом их к диафрагмам и боковой стенке (вид б). Кантуя собранный узел, проводят внутреннюю сварку его вручную. Подгоняют диафрагмы и узел под накрытие и устанавливают между диафрагмами ребра жесткости, прихватывают и приваривают их к диафрагмам (вид в).

Накрывают собранный узел верхним поясом и прихватывают. Приваривают четвертую сторону диафрагм к верхнему поясу. Внутреннюю сварку коробки выполняют вручную с обязательным наличием приточно-вытяжной вентиляции, а наружную сварку – с помощью полуавтомата под слоем флюса. В первую очередь варят стыковые швы, а далее поясные с последующими кантовками (вид г). После сварки зачищают швы, проверяют сборку и сварку. В случае выявления волнистости правят местным нагревом.

Рис. 3.35. Эскизы изготовления металлоконструкции ноги портала

3-й этап. С помощью крана коробку подают на сборочный стенд (рис. 3.36), служащий для припасовки фланцев к металлоконструкции ног портала. Он состоит из четырех кронштейнов, установленных на жестких опорных поверхностях, и двух подводимых опор. Два нижних кронштейна 2 закреплены неподвижно таким образом, что их вертикальные плоскости, в которых крепятся верхние фланцы ног, параллельны между собой и лежат в одной плоскости. Два верхних кронштейна 3 подвижные и расположены на тумбах 1. Они перемещаются с помощью винтов 5 до упора 4. Упор 4 устанавливают заранее в соответствии с заданной длиной ног портала. В рабочем положении поверхности кронштейнов 3, к которым крепятся нижние фланцы ног, также находятся в одной плоскости и параллельны между собой. Подводимые опоры 6 имеют по две точки опоры, выдвигаемые механическим путем, и служат в качестве дополнительных опор при установке металлоконструкции (коробки) ног портала.

При правильном монтаже и установке стенд позволяет расположить фланцы в одной плоскости и обеспечить параллельность опорных плоскостей. Сначала фланцы с просверленными в них отверстиями устанавливают на угольники кронштейнов, базируясь при этом по двум контрольным штифтам. К угольникам кронштейна фланцы крепят с помощью болтов. Коробку подводят к фланцам, устанавливают на подводимые опоры 6 и размечают ее под установку фланцев. По разметке обрезают припуск, разделывают кромки и зачищают грат. Подводят нижний фланец ноги к коробке до упора 7, точность установки между фланцами достигается при помощи установочных винтов стенда. После установки прихватывают большой фланец, затем малый и приваривают швы. Кроме фланцев на металлоконструкцию ноги (коробку) устанавливают по разметке проушину для растяжки ног и внешние ребра жесткости. После прихватки производят полный провар швов.

Рис. 3.36. Стенд для припасовки фланцев к металлоконструкции ног

Далее ногу вынимают из стенда и доваривают остальные швы. Зачищают сварные швы, притупляя острые кромки, маркируют ногу и выправляют кривизну или волнистость местным нагревом.

3.4.4. Назначение и конструкция стрел портальных кранов

Стрелы портальных кранов являются основной несущей частью. Они работают на сжатие и изгиб, а в некоторых случаях и на кручение, поэтому к ним предъявляются особенно жесткие требования. Форму стрелы желательно приблизить к форме стержня равного сопротивления продольному или поперечному изгибу в зависимости от характера нагрузки. Стрелы из условий ограничения их гибкости представляют собой пространственную систему четырехугольного или треугольного сечения и состоят либо из плоских ферм, выполненных из профильного проката, либо из труб, соединенных поперечными связями, либо из стального листа. Портальные краны оборудуют прямыми или шарнирно-сочлененными стрелами. Прямые стрелы выполняют с переменными прямоугольным или треугольным сечением по длине. Применяют также безраскосные стрелы, изготовляемые из уголкового профиля, труб и гнутого профиля. Шарнирно-сочлененные стрелы широко применяют в портальных кранах и выполняют с профилированным хоботом и гибкой оттяжкой и с прямым хоботом и жесткой оттяжкой.

Стрелы с профилированным хоботом и гибкой оттяжкой состоят из хобота, собственной стрелы, стреловой тяги и гибкой оттяжки хобота. Хобот в месте примыкания к нему гибкой оттяжки имеет криволинейное очертание.

Стрела имеет верхний и нижний шарниры. Верхний шарнир служит для соединения хобота со стрелой, нижний шарнир является опорой стрелы и служит для соединения стрелы с поворотной платформой. Стрела соединяется также с механизмом изменения вылета и уравновешивающим ее противовесом при помощи стреловых тяг. Стрелы с прямым хоботом и жесткой оттяжкой отличаются наличием жесткой оттяжки хобота и его конструкцией. Преимуществом таких стрел является то, что при наличии широкой жесткой оттяжки они практически не работают на кручение. Недостаток их - некоторое утяжеление жесткой оттяжки и хобота и большая его наветренная площадь.

Профилированный хобот состоит из двух решетчатых главных ферм, выполненных из профильного проката или из труб и воспринимающих нагрузки, действующие в плоскости качания стрелы, и из нижних связей, воспринимающих горизонтальную нагрузку. Верхние узлы главных ферм обычно соединяются распорками.

В зависимости от схемы подвески груза на концевой оси, закрепленной в нижних поясах ферм хобота, устанавливают один или несколько грузовых блоков. Такие же блоки устанавливают на оси шарнира, соединяющего хобот со стрелой. К верхним поясам V хобота крепят полукольцо, незамкнутые ветви которого загнуты в виде улиток. К полукольцу крепят огибающие его оттяжные канаты хобота. Прямой хобот представляет собой пространственную консольную ферму, выполненную из профильного проката или стального листа и имеющую две опоры: верхний шарнир стрелы и верхний конец жесткой оттяжки.

3.4.5. Изготовление стрелы коробчатого сечения портального крана

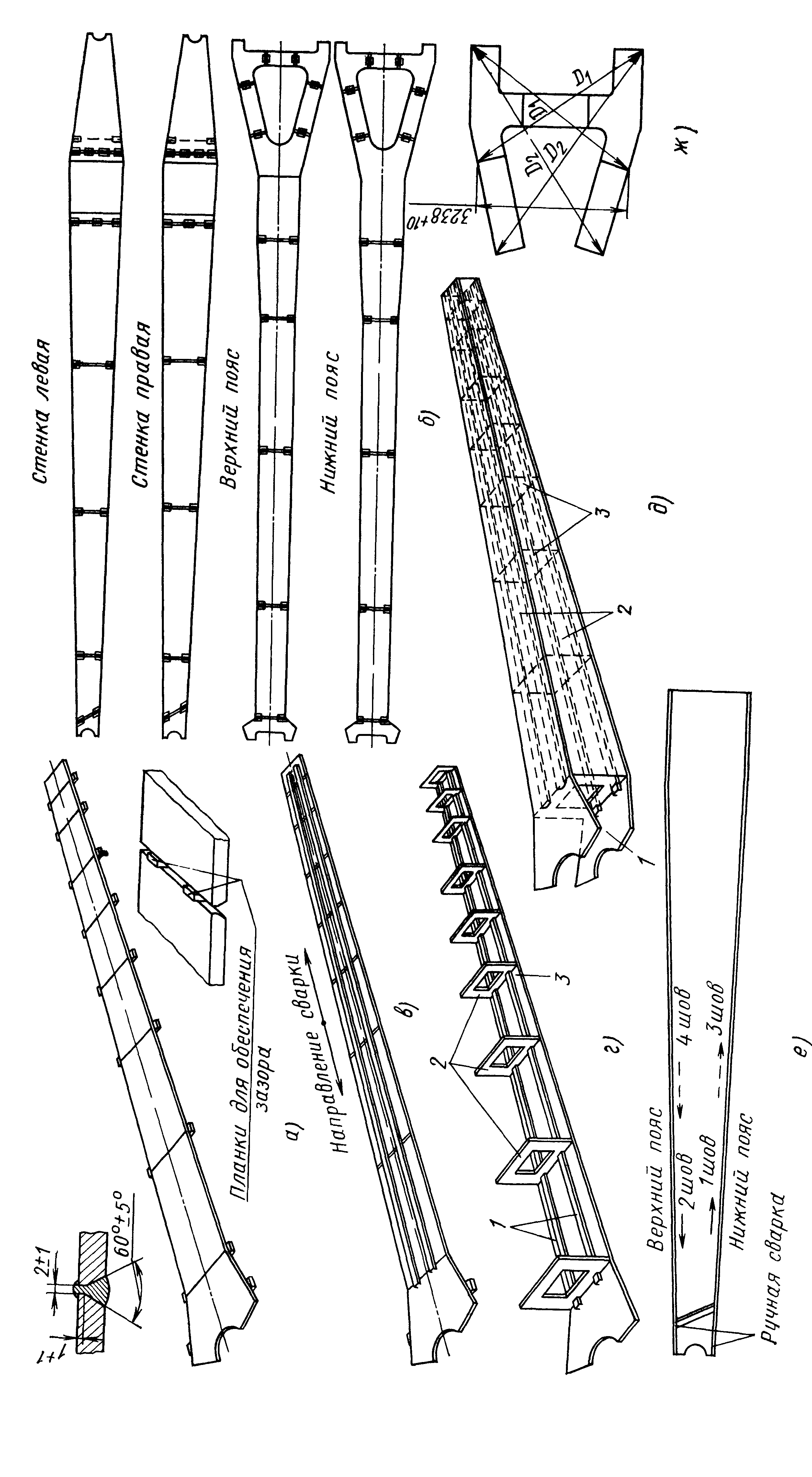

Металлоконструкция стрелы портального крана коробчатого сечения (рис. 3.37) состоит из нижнего 1 и верхнего 4 поясов и двух вертикальных боковых стенок 6, выполненных из стального листа. Для увеличения жесткости и прочности стрелы металлоконструкция усиливается диафрагмами 5, ребрами и швеллерами, вваренными внутри коробки. Собирают и сваривают стрелу в соответствии с геометрической схемой и с учетом технических требований на изготовление. При изготовлении металлоконструкции стрелы допустимыми отклонениями от номинальных размеров являются:

1) отклонение от соосности отверстий корпусов подшипников 2 не более 1 мм на 1000 мм;

2) отклонение от перпендикулярности оси ОО к продольной оси стрелы АА не более 1 мм на 1000 мм;

3) отклонение от параллельности и перекос осей NN, ММ, КК относительно оси ОО не более 2 мм на 1000 мм;

4) отклонение от параллельности оси ОО относительно плоскости П не более 2 мм на 1000 мм.

Рис. 3.37. Стрела (металлоконструкция) коробчатого сечения

Для обеспечения таких жестких требований при изготовлении металлоконструкции стрелы необходимо тщательно разработать технологический процесс. В частности, изготовлять металлоконструкцию можно по одному из двух вариантов:

1) сборка и сварка металлоконструкции по частям с последующей приваркой и подгонкой обработанных корпусов подшипников верхнего и нижнего шарниров «по месту»;

2) сборка и сварка металлоконструкции с последующей механической обработкой на расточных станках корпусов подшипников.

Однако, учитывая большие габаритные размеры стрелы и сравнительно небольшую серийность выпуска данных стрел, наиболее экономичным вариантом изготовления является первый вариант, в соответствии с которым стрела разделяется на две части: переднюю и заднюю. Каждую часть собирают из отдельных элементов на выверенных стеллажах с оставлением припуска на подрезку около 20—40 мм для компенсации возможных погрешностей, возникающих при изготовлении элементов и при сборке и сварке отдельных частей металлоконструкции стрелы. Собирают металлоконструкцию стрелы в целом из двух частей на специальном переналаживаемом, в зависимости от габаритных размеров стрел, сборочном стенде.

Технологический процесс изготовления металлоконструкции стрелы состоит из сборки и сварки: 1) верхнего и нижнего поясов и боковых стенок; 2) хвостовой части стрелы; 3) передней части стрелы; 4) всей стрелы.

1-й этап. В связи с тем, что процесс изготовления поясов и боковых стенок является идентичным, рассмотрим процесс изготовления на примере сборки и сварки нижнего пояса. Элементы пояса с разделанными кромками укладывают на стеллаж с установкой отогнутых концов на подкладки по месту (рис.3.38, а). Выверяют симметричность расположения листов по струне, прямолинейность по линейке и выдерживают необходимые зазоры в стыках с помощью мерных планок. Прихватывают листы в стыках и приваривают выводные планки. Кантуя листы, заваривают стыки пояса с обеих сторон автоматической сваркой под слоем флюса. Срезают выводные планки, проверяют качество сварки осмотром и гаммографированием в местах, указанных на рисунке (вид б). Размечают пояс для установки швеллеров, ребер и диафрагм. Устанавливают по разметке и поджимают с помощью приспособлений швеллеры и ребра к поясу и прихватывают. Допустимые местные зазоры между швеллерами и поясом до 1 мм на длине 200 мм. Для предупреждения короблений от сварки возможно применение спаривания поясов с поджатием струбцинами или наложение груза в районе сварки. Приваривают швеллеры и ребра отдельными участками длиной до 500 мм с общим направлением от середины в среде углекислого газа (вид в). Устанавливают и прихватывают по разметке, угольнику и шаблону ребра 1 (вид г) и диафрагмы 2. Приваривают к нижнему поясу 3 диафрагмы и ребра полуавтоматической сваркой в среде углекислого газа обратноступенчатым способом от середины к концам.

2-й этап. Устанавливают поочередно и прихватывают на нижний пояс собранные и сваренные боковые стенки 2 (вид д), поджимая при этом их к диафрагмам 3 и поясу с помощью струбцин. При установке стенок заводят оставшиеся ребра и муфты. Проваривают с кантовкой швы диафрагм, боковых стенок, ребер и муфт полуавтоматической сваркой в среде углекислого газа. Сварку ведут обратноступенчатым способом. Накрывают металлоконструкцию верхним поясом 1, поджимая и прихватывая его к боковым стенкам и диафрагмам. Кантуют металлоконструкцию на 180° и приваривают вручную верхний пояс к диафрагмам и боковым стенкам (вид д). Сварку ведут обратноступенчатым способом. В связи с тем что сваривают металлоконструкцию, находясь внутри нее, применяют приточно-вытяжную вентиляцию, необходимую для удаления вредных газов, возникающих в процессе сварки. После сварки внутренних швов проверяют металлоконструкцию на прямолинейность стенок, пропеллерность и зазоры согласно техническим требованиям. Далее выполняют автоматическую сварку под слоем флюса наружных швов металлоконструкции с кантовкой ее (вид е).

|

Рис. 3.38. Эскизы изготовления коробки стрелы |

|

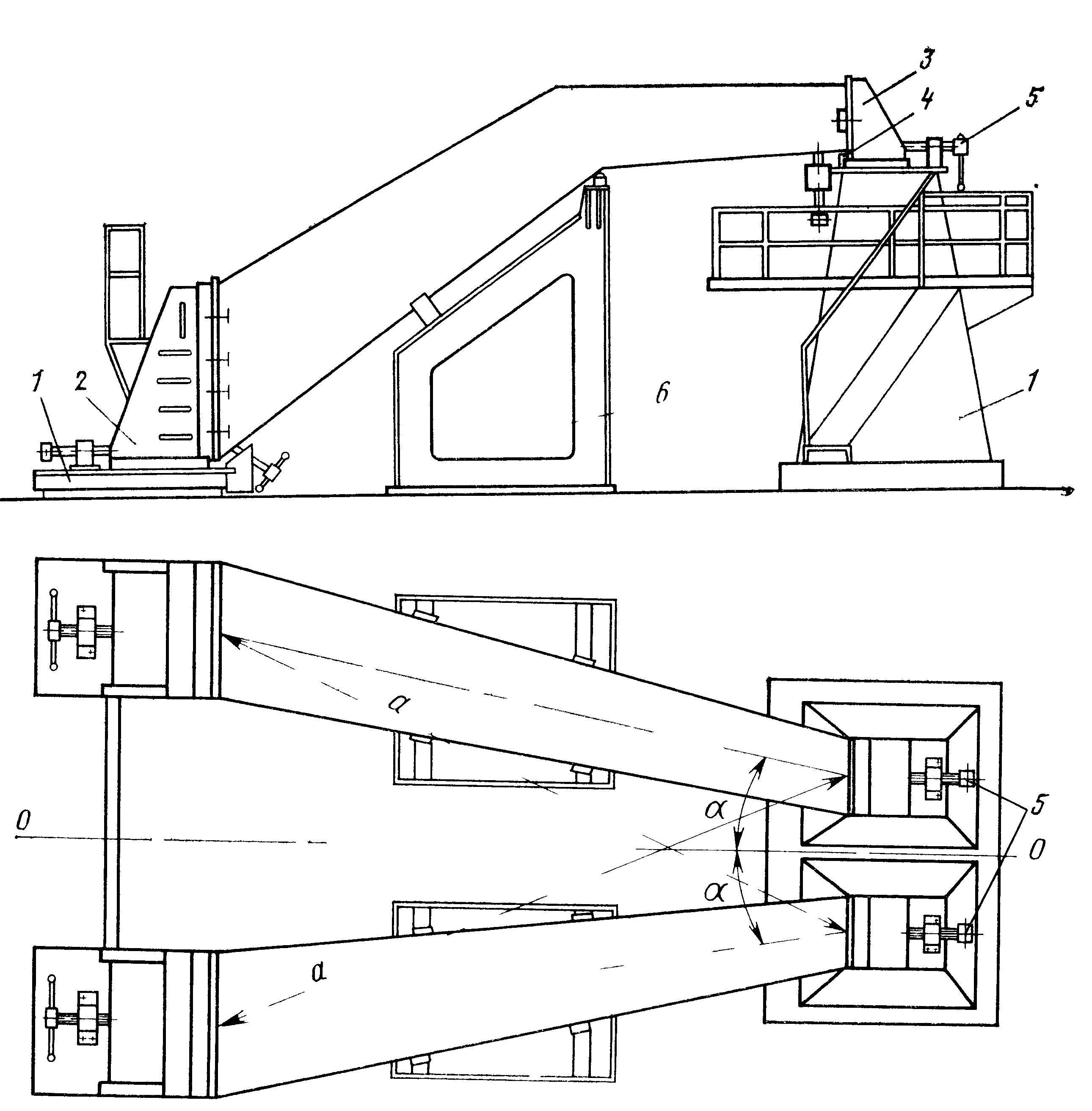

Рис. 3.39. Стенд для сборки и сварки стрелы и хобота |

3-й этап. Сборку и сварку хвостовой части стрелы также производят на выверенных стеллажах. Технологический процесс изготовления хвостовой части аналогичен процессу изготовления передней части стрелы. При сборке и сварке нижнего пояса хвостовой части стрелы, состоящего из пяти элементов (листов), необходимо точно выдерживать заданные размеры по чертежу и обеспечивать равенство диагоналей (вид ж).

4-й этап. Сборку и сварку металлоконструкции стрелы ведут из двух собранных частей: передней и хвостовой на специальном переналаживаемом сборочном стенде. Сборочный стенд (рис. 3.39) служит для сборки стрел и хоботов коробчатого сечения различных габаритных размеров. Стенд представляет собой выверенный плитный настил 1, на котором установлены стойки, опоры: подвижные и неподвижные и рабочие площадки 4, 14, 19. На стенде нанесены базовая ось XX для сборки стрелы и базовый торец Б плитного настила для установки стоек 7 и 11. Переднюю часть стрелы с помощью крана устанавливают на подвижную 15 и неподвижную 12 опоры. Натягивают струну 6 с отвесами 2 на стойках 10 стенда и устанавливают оправки диаметром 425 мм в стойки 16 и 17 в положение для сборки стыка стрелы. Выверяют переднюю часть стрелы в плане по струне и в вертикальной плоскости по оправкам (рис. 3.40, а) и при помощи регулировочных механизмов опор и лебедки закрепляют переднюю часть стрелы на стенде. Устанавливают хвостовую часть стрелы на тележку 8 (см. рис. 3.39) и неподвижную опору 12 и устанавливают оправки диаметром 490 мм в стойки 7 и 11 в положение для сборки стыка стрелы.

Выверяют хвостовую часть стрелы по струне и оправкам и закрепляют ее на стенде. Подмечают боковые стенки хвостовой части и пояса передней части под обрезку припусков при помощи линейки и мела. Устанавливают оправки диаметром 490 мм в исходное положение и отодвигают хвостовую часть стрелы на тележке 8 с помощью лебедки 9. Подрезают газом боковые стенки хвостовой части и пояса передней части по подметке (см. рис. 3.40, б). Хвостовую часть стрелы возвращают в исходное положение и сваривают. Проверяют сварной шов внешним осмотром и гаммографированием. Устанавливают корпусы подшипников на кондукторные оправки диаметром 360 h9 стоек 7 (см. рис. 3.39) и 11 и выверяют положение стрелы относительно оправок диаметром 250 b11, стойки 5 диаметром 400 h9, стоек 16 и 17.

Собирают стрелу с корпусами подшипников, устанавливают на стрелу накладки по оправкам диаметром 250b11 и листы по оправкам диаметром 400h9, прихватывают их к стреле, а затем заваривают (см. рис. 3.40, в), кантуя стрелу с помощью четырехкрюкового мостового крана. После сварки зачищают сварные швы, проверяют качество сварки внешним осмотром и замеряют по соосности отверстий стрелы по оправкам.

Рис. 3.40. Эскизы сборки и сварки стрелы