- •Раздел 2. Оборудование для сборки и сварки металлоконструкций

- •2.1. Методы и способы сварки

- •Ориентировочная стоимость 1 кг наплавленного металла (руб., по состоянию на 2005 год) при различных методах сварки

- •2.2. Типовые способы сборки элементов

- •2.2.1. Краткая характеристика типовых способов сборки

- •2.2.2. Сборка по разметке (единичное производство)

- •2.2.3. Сборка по первому изделию (мелкосерийное производство)

- •2.2.4. Сборка в кондукторах и на плитных настилах (серийное производство)

- •2.2.5. Сборка на специальных или переналаживаемых стендах (крупносерийное производство)

- •2.3. Средства механизации сборочно-сварочных

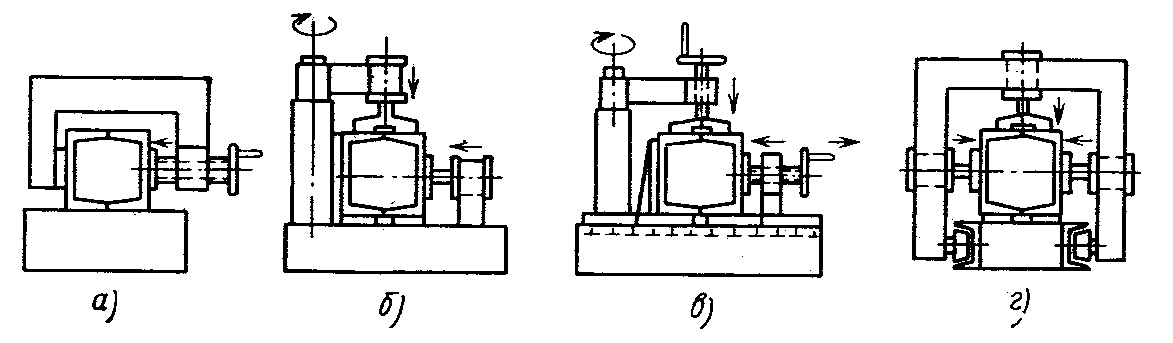

- •2.3.1. Оборудование для позиционирования свариваемых изделий

- •2.3.2. Оборудование для перемещения сварочных аппаратов

- •2.3.3. Оборудование для перемещения элементов металлоконструкций

- •2.4. Механизированные линии

- •2.5. Автоматические линии

- •2.6. Проектирование цехов и участков сварочного производства

- •2.6.1. Задачи проектирования сварочного производства

- •2.6.2. Типовые схемы компоновок сварочных цехов

2.2. Типовые способы сборки элементов

МЕТАЛЛОКОНСТРУКЦИЙ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

2.2.1. Краткая характеристика типовых способов сборки

В зависимости от сложности металлоконструкции, ее конфигурации, объема выпуска и способа сварки сборку можно производить следующими способами:

1. Сборка по разметке с использованием простейших универсальных приспособлений типа стяжек, струбцин, распорок и т. п. (рис. 2.4, а). Применяется в единичном производстве.

2. Сборка по первому изделию. Применяется в мелкосерийном производстве, например, при изготовлении поясов для ферм, опор и т. п. При этом также используются простейшие универсальные приспособления.

3. Сборка в кондукторных и на плитных настилах. Применяется в серийном производстве при изготовлении однотипных, но разных по габаритам металлоконструкций. Сборочные кондукторы имеют жесткое основание в виде рамы или плиты, на которой размещены установочные и зажимные элементы (рис. 2.4, б). Плитные настилы имеют основание в виде плиты с Т-образными пазами для размещения и закрепления набора установочных и зажимных элементов в соответствии с конфигурацией собираемого изделия (рис. 2.4, в).

4. Сборка на специальных или переналаживаемых стендах. Применяется в крупносерийном производстве. Обычно у сборочных стендов неподвижное основание с установочными и зажимными элементами дополнительно оснащено передвижными устройствами (рис. 2.4, г).

Рис. 2.4. Типы сборочного оборудования:

а — переносное приспособление (струбцина); б — кондуктор;

в — плитный настил; г — стенд с передвижным порталом.

2.2.2. Сборка по разметке (единичное производство)

Сборка по разметке отличается большой трудоёмкостью и применяется в основном в единичном производстве.

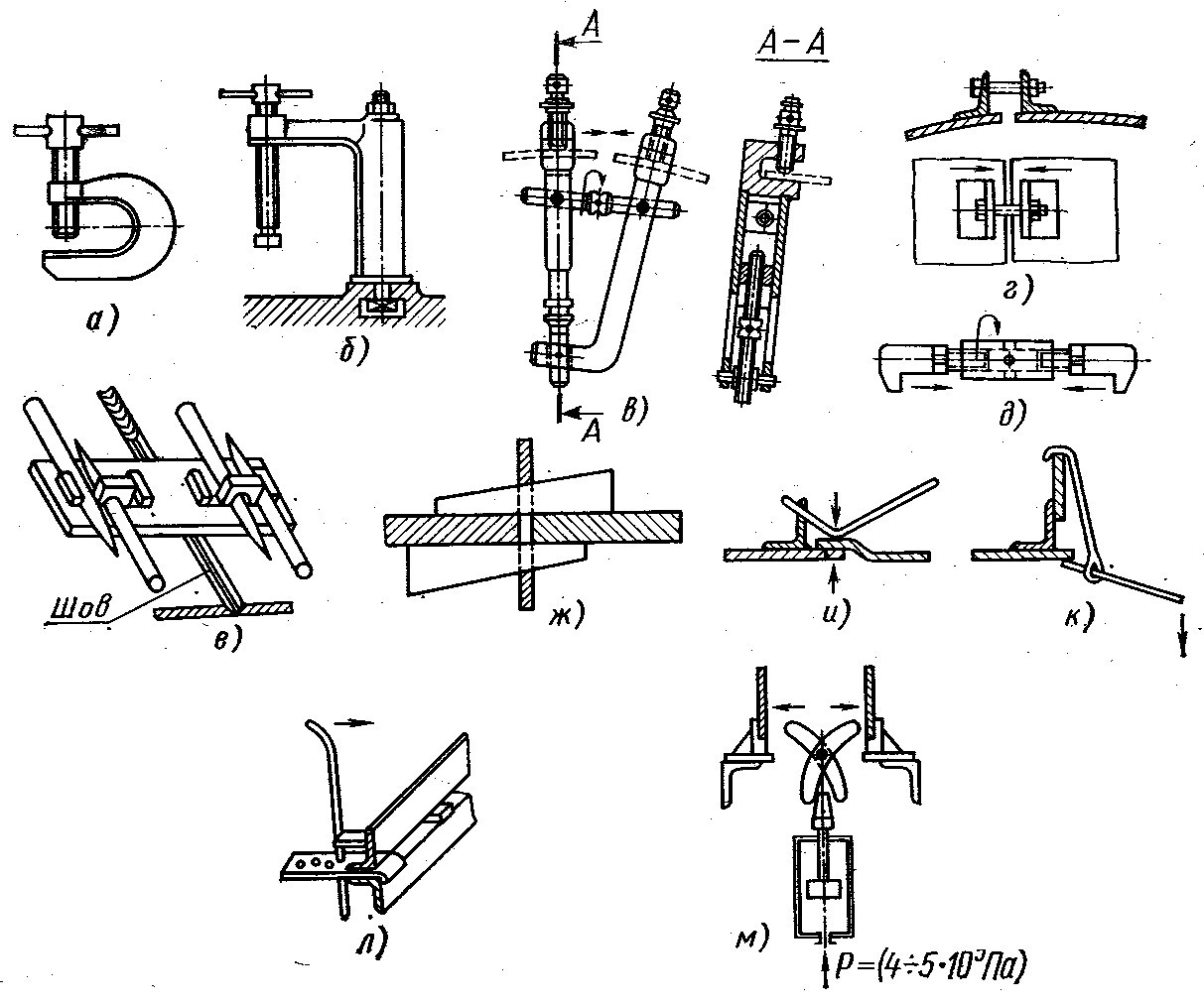

При сборке металлоконструкции как по разметке, так и с применением специального сборочного оборудования для выполнения отдельных операций используют типовые зажимные элементы в различных сочетаниях (рис. 2.5).

Рис. 2.5. Простейшие типовые сборочные приспособления

Простейшие типовые сборочные приспособления по характеру создания усилия прижима можно разделить на пять групп:

1) винтовые;

2) клиновые;

3) рычажные;

4) пневматические;

5) магнитные и электромагнитные.

Для стягивания, поджима и выравнивания отдельных элементов металлоконструкций используются винтовые прижимы: струбцины (рис. 2.5, а), колонки (б) и винтовые приспособления (в, г, д). Также широко используются клинья (е, ж), рычажные (и, к, л) и пневматические зажимы (м).

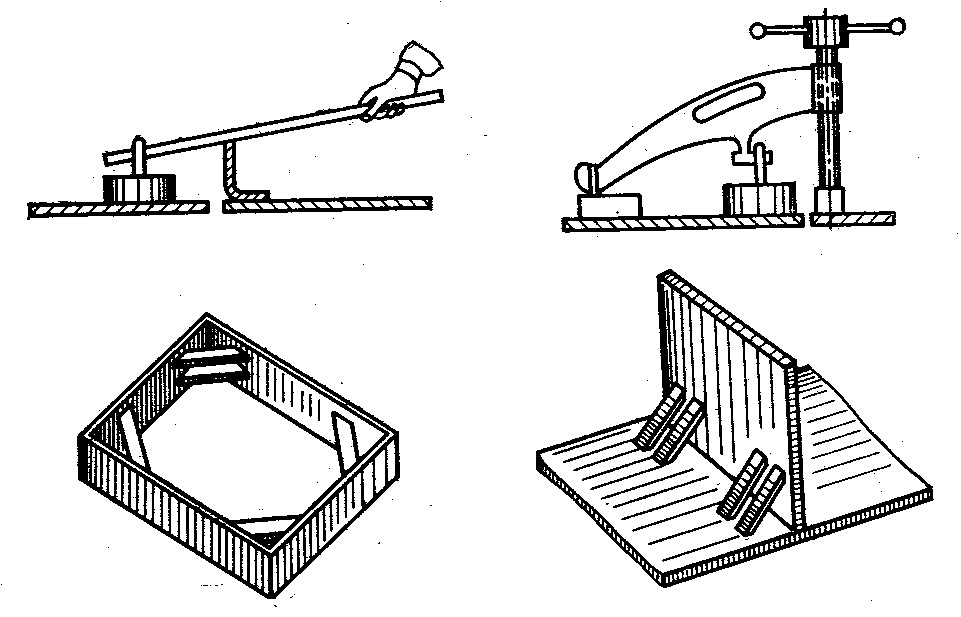

За последние годы для состыковки стальных листов начали использовать магнитные и электромагнитные устройства и стенды (рис. 2.6). Положительным качеством магнитных приспособлений является предохранение листов при сварке от коробления с беспрепятственными перемещениями их под действием внутренних напряжений от усадки металла.

Рис. 2.6. Магнитные и электромагнитные приспособления

2.2.3. Сборка по первому изделию (мелкосерийное производство)

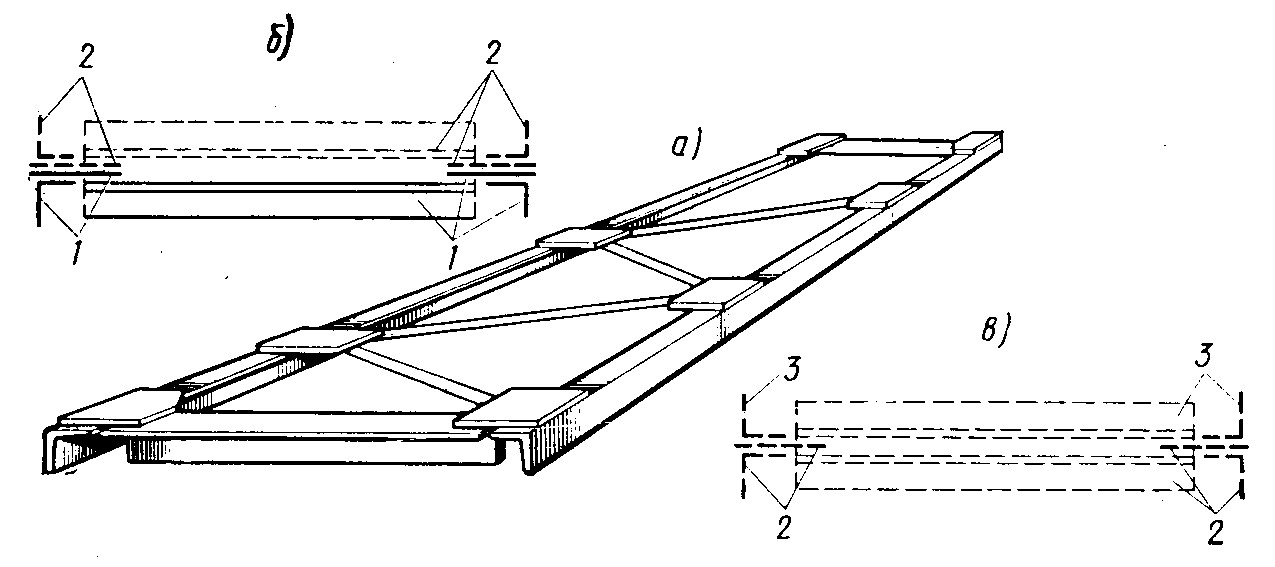

Сборку по первому изделию применяют в мелкосерийном производстве. Однако разнообразие типов и размеров ферм иногда даже в серийном производстве не позволяют использовать преимущества их сборки в инвентарных кондукторах. В этих случаях нередко применяют метод копирования (сборка по первому изделию). Первую собранную по разметке ферму (рис. 2.7, а) закрепляют на стеллаже - она служит копиром. При сборке детали каждой очередной фермы 2 раскладывают и совмещают с деталями 1 копирной фермы (рис. 2.7, б). После скрепления деталей 2 прихватками собранную ферму (пока с односторонними уголками) снимают с копира, укладывают на стеллаже отдельно и ставят на нее недостающие парные уголки 3 (рис. 2.7, в). Когда сборка требуемого количества ферм закончена, копирную ферму также дособирают и отправляют на сварку.

Рис. 2.7. Схемы сборки фермы по копиру

Такой способ прост и эффективен, но не обеспечивает необходимой точности размеров ферм и правильного расположения монтажных отверстий, например, для крепления ферм к колоннам. Для увеличения точности сборки на концах копира укрепляют специальные съемные фиксаторы (рис. 2.8), которые определяют положение деталей с монтажными отверстиями и ограничивают геометрические размеры конструкции в пределах заданных допусков.

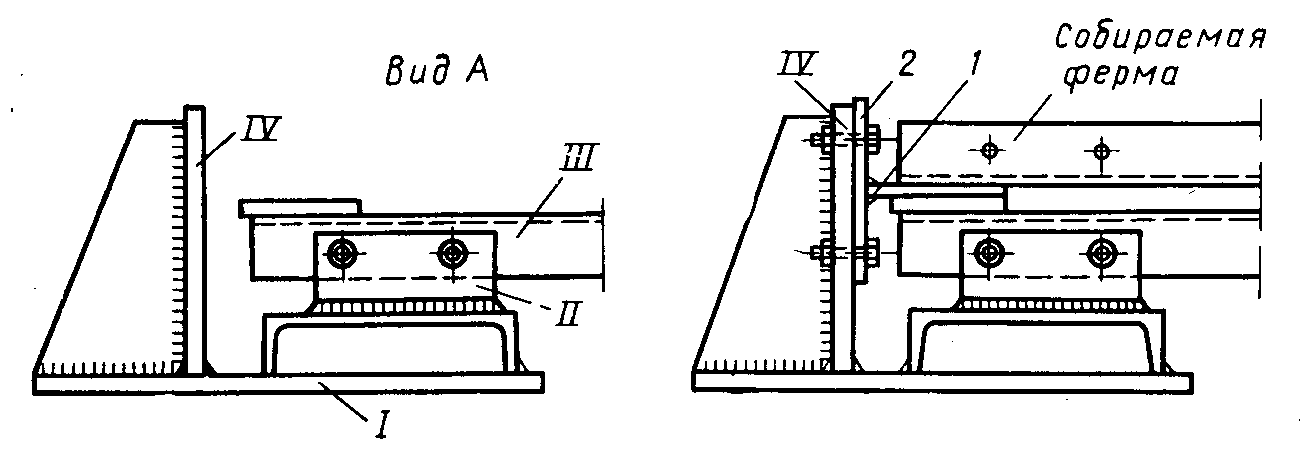

Рис. 2.8. Схема копира с фиксатором для сборки стропильных ферм:

I — основание фиксатора; II — крепление фиксатора к копиру;

III — копир; IV — стойка фиксатора

Сборка ферм по копиру с фиксаторами производится в следующем порядке. Сначала устанавливают концевые планки 2, предварительно сваренные с фасонками 1. Их правильное положение обеспечивают совмещением монтажных отверстий концевых планок с отверстиями в стойке фиксатора IV. Затем на копире раскладывают все остальные элементы, производят прихватку, ферму снимают с копира, кантуют и дособирают, как описано выше.