- •Технология производства металлоконструкций подъемно-транспортных машин

- •Содержание

- •Раздел 1. Подготовительные операции

- •1.1. Материалы, применяемые для металлоконструкций

- •1.1.1. Стали и сплавы

- •1.1.2. Сортамент

- •1.2. Контроль качества металла и сварочных материалов

- •1.3. Технические требования, предъявляемые

- •1.4. Очистка металла

- •1.5. Раскрой металла

- •1.6. Правка проката

- •1.7. Разметка и наметка

- •1.8. Резка металла

- •Припуски на механическую обработку после газовой резки, мм

- •1.9. Гибка заготовок и деталей

- •1.10. Подготовка кромок под сварку

- •1.11. Обработка отверстий

1.6. Правка проката

Правка назначается с целью устранения волнистости, выпучин в листах и отклонений от правильной формы в профильном прокате. В зависимости от толщины листа правке подвергают от 10 до 100 % листового и полосового проката и 15—20 % профильного, причем процент правки возрастает с уменьшением толщины металла.

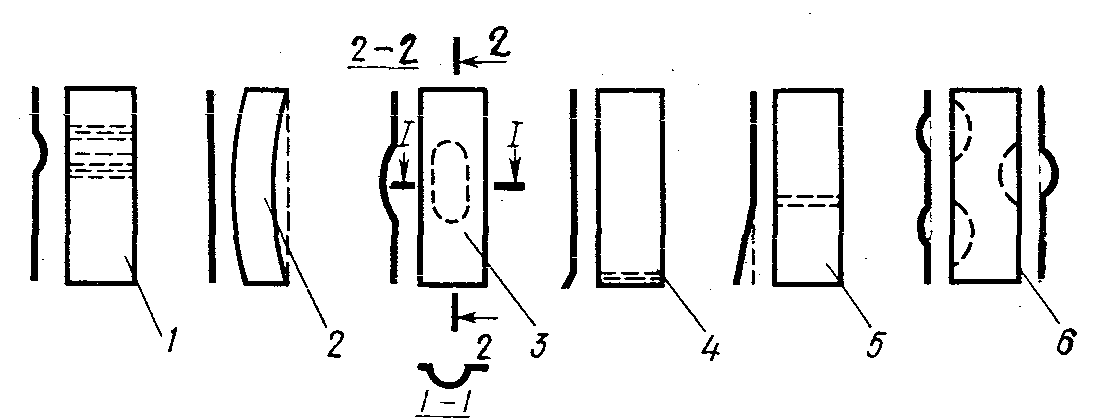

Прокат требует правки в том случае, если металлургический завод поставляет его в неправленном виде, а также если деформации возникли при транспортировании. Наиболее часто встречающиеся виды деформирования листовой стали приведены на рис. 1.6.

Рис. 1.6. Виды деформации листовой стали:

1 — волнистость; 2 — серповидность в плоскости; 3 — местные выпучины;

4 — заломленные кромки; 5 — местная погнутость; 6 — волнистость поперек части листа.

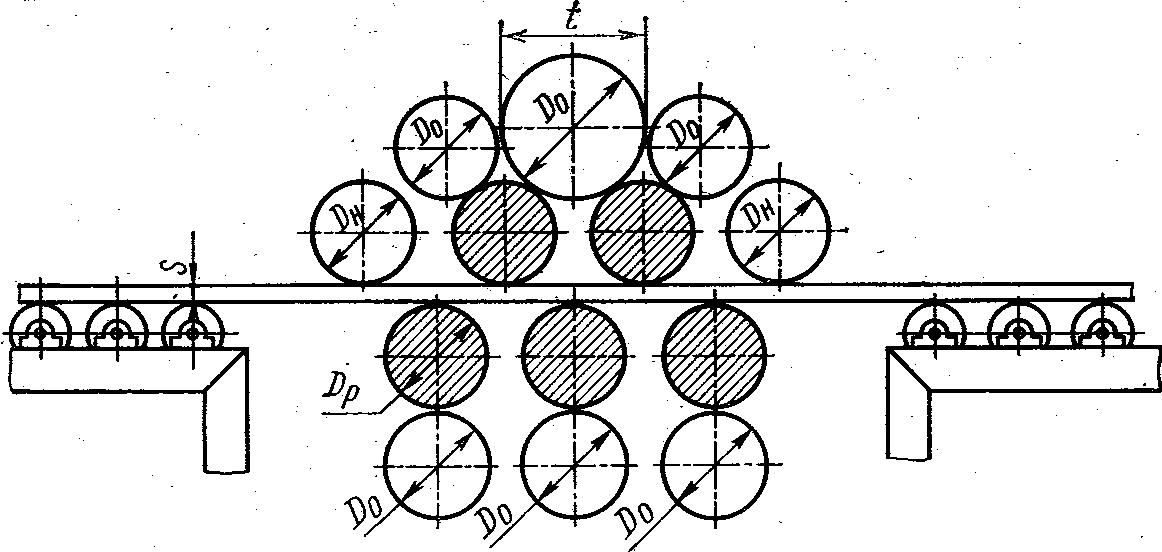

Листы правят преимущественно в холодном состоянии путем местной пластической деформации. Так, допустимая величина остаточного относительного удлинения при холодной правке для стали Ст3 должна составлять не более 1 %. Для правки листового проката используют листоправильные многовалковые машины с 5—13 валками. Количество валков и их диаметр зависят от толщины выправляемых листов. Листы толщиной 5—40 мм обычно правят на семивалковых вальцах многократным пропусканием листов между двумя рядами валков, причем валки одного ряда размещены в шахматном порядке по отношению к валкам другого ряда (рис. 1.7). Рабочая скорость правки на листоправильных машинах зависит от толщины и ширины листов и ориентировочно составляет 6—13 м/мин. Возможна правка листов и на трехвалковых вальцах за два пропуска с поворотом листа на 180° перед вторым пропуском. Аналогично правят и на четырехвалковых вальцах, но за один пропуск.

Рис. 1.7. Схема листоправильных вальцов:

Dр — диаметр рабочих валков; Dн — диаметр направляющих валков;

Dо — диаметр опорных валков; t — шаг между рабочими валками

Качество правки листов проверяют с помощью линейки. Волнистость допускается не более 2 мм на 1000 мм, а стрела прогиба не более 1 мм; для полос стрела прогиба не более 3—5 мм на 1000 мм.

Листы толщиной более 40—50 мм обычно правят на гидравлических прессах. Тонкие листы толщиной менее 0,5 мм правят растяжением на специальных растяжных машинах.

Мелкие листовые заготовки, как правило, правят на фрикционных или эксцентриковых колодочных прессах, но возможна правка и на листоправильных машинах с раскладкой заготовок на подкладной лист. В случае необходимости создания более значительных деформаций правка и гибка сталей должны производиться в горячем состоянии после нагрева до 900...1000 °С. Деформирование при высокой температуре сопровождается процессом рекристаллизации, и пластические свойства металла при этом не снижаются.

На некоторых заводах совмещают правку и резку листа, применяя при этом листоправильные машины с двумя парами дисковых ножниц. Такое совмещение операций позволяет получать строгую параллельность кромок с обеспечением точности размеров до 1 мм.

В целях сокращения вспомогательного времени, облегчения условий труда и повышения культуры производства листоправильные машины оборудуют приводными задающими и отводящими рольгангами и портальными манипуляторами для укладки листов. Манипулятор при помощи траверсы со смонтированными на ней вакуумными присосами или магнитными плитами укладывает листы (заготовки) на рольганг, снимает их после правки и укладывает на складской площадке. Применение данных агрегатов позволяет значительно увеличить производительность.

При серийном выпуске кранов иногда совмещают правку с полной обработкой листа: правка, очистка, фосфатирование и продольная резка.

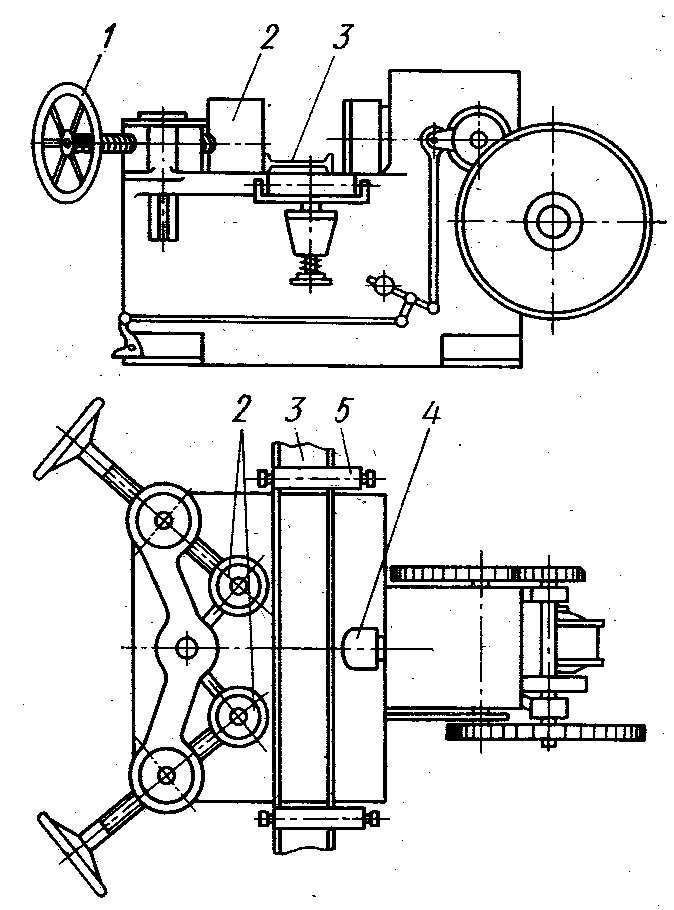

Правку профильного проката выполняют на гибочных вальцах или прессах, а иногда и вручную на чугунных или стальных плитах. Двутавры, швеллеры, рельсы и другой прокат правят на правильно-гибочных прессах кулачкового типа (рис. 1.8). Принцип правки основан на изгибе заготовки, расположенной на двух опорах с приложением посредине сосредоточенной силы. Подвижные опоры пресса позволяют получить разную степень остаточной деформации.

|

Рис. 1.8. Схема правки профильного проката на правильно-гибочном прессе: 1 — штурвалы; 2 — регулируемые опоры; 3 — профильный прокат; 4 — толкатель; 5 — ролики |

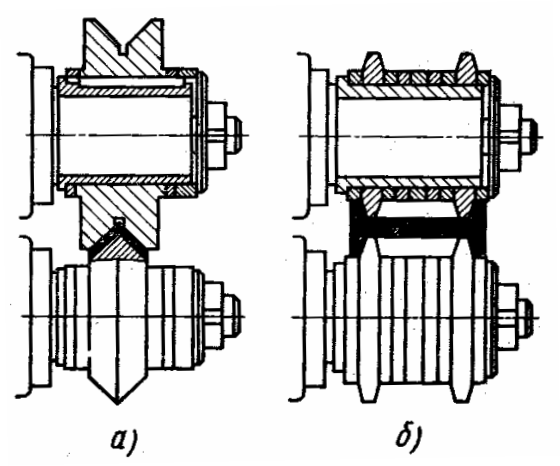

Рис. 1.9. Конструкция правильных роликов для профильного проката |

Для правки уголков, швеллеров и другого проката применяют также специальные сортоправильные многороликовые машины, имеющие пять—девять сменных правильных роликов. Правка в роликах аналогична правке в валках, т. е. осуществляется посредством многократных перегибов профильного проката между двумя рядами роликов, установленных в шахматном порядке. Разница заключается в том, что вместо удлиненных цилиндрических правильных валков используют правильные ролики с фасонными рабочими ручьями, соответствующими профилю подлежащего правке проката (рис. 1.9, а). Правильные ролики в открытых машинах имеют консольное расположение и выполняются сменными одноручьевыми. С целью сокращения количества сменных комплектов роликов их выполняют сборными, состоящими из набора дисков и втулок. Одна из конструкций правильных роликов, набираемых из нескольких деталей, и примеры их установки для некоторых профилей показаны на рис. 1.9, б.

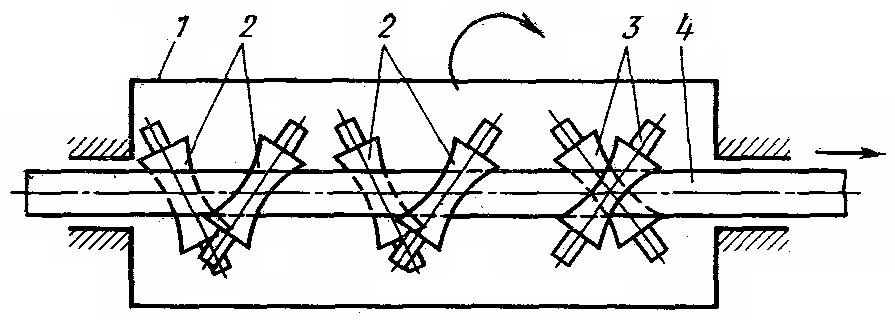

Круглый прокат диаметром 3—100 мм и трубы правят на правильно-калибровочных станках с гиперболическими роликами, установленными под углом к продольной оси заготовки (рис. 1.10). Правка заготовки 4 производится правильными 2, а калибровка — калибрующими роликами 3, расположенными во вращающейся раме 1. Остающаяся кривизна после правки черного прутка достигает 0,5—0,9 мм на 1000 мм. Точность калибровки по диаметру достигает 0,03—0,05 мм. Преимуществом данного способа правки является то, что прокат правится одновременно во всех направлениях.

Рис. 1.10. Схема правильно-калибровочного станка

Листы из сплавов алюминия толщиной до 5 мм рекомендуется править на 11—17-валковых листоправильных машинах, а толщиной свыше 5 мм — на семивалковых машинах. При недостаточной чистоте поверхности правильных валков правку листа ведут между двумя технологическими листами с целью предохранения поверхности выправляемого листа от повреждений. Правильные валки перед правкой листов из алюминиевых сплавов необходимо тщательно обдувать воздухом. Правка выпучин выполняется на деревянных столах или чугунных плитах деревянными киянками или молотками из твердой резины.