- •Проектно-конструкторсько-технологічне бюро по вагонах затверджено

- •По ремонту і обслуговуванню автозчепного пристрою рухомого складу залізниць україни передмова

- •Інструкція по ремонту і обслуговуванню автозчепного пристрою рухомого складу залізниць україни

- •Загальні вказівки

- •Розділ 2 повний огляд

- •2.1 Автозчеп Корпус автозчепу

- •Деталі механізму зчеплення. Замок.

- •Замкоутримувач.

- •Запобіжник

- •Підйомник замка

- •Перевірка складеного автозчепу

- •2.2 Поглинальні апарати

- •Поглинальний апарат ш-6-то-4

- •Еластомірні поглинальні апарати 73zw, 73zw12, апэ-120-и.500,

- •Поглинальний апарат цнии-н6

- •Поглинальні апарати р-2п і р-5п із гумометалевими елементами

- •2.3 Тягові хомути Тяговий хомут автозчепу са-3

- •Тяговий хомут автозчепу са-зм

- •2.4 Клин, валик тягового хомута, упорна плита, передні і задні упори, підтримуюча планка

- •2.5 Деталі центруючого приладу Деталі центруючого приладу автозчепу са-3 Ударна розетка вагонів

- •Центруюча балочка

- •Маятникова підвіска

- •Деталі центруючого приладу автозчепу са-зм з підпружиненою опорою для хвостовика Центруюча балочка

- •Підтримуюча плита

- •Паровозна розетка

- •Центруючі прилади із нестандартним переднім упором

- •2.6 Розчіпний привод

- •2.7 Клеймування і фарбування відремонтованих і перевірених вузлів та деталей автозчепного пристрою

- •2.8 Установлення автозчепного пристрою

- •Зовнішній огляд

- •Розділ 4 перевірка автозчепного пристрою під час технічногообслуговування вагонів і локомотивів (то-2, то-3)

- •Термін гарантії автозчепного пристрою

- •Додаток а

- •Рекомендований перелік технологічного оснащення кпа і відділень автозчепу

- •5. Дільниця механічного оброблення

- •6. Дільниця правильних робіт

- •7 Дільниця ремонту поглинальних апаратів, тягових хомутів

- •Додаток б

- •Додаток в

- •Перелік дефектів, при наявності яких деталі автозчепного пристрою не допускаються до ремонту і підлягають здаванню в металолом

- •Зразок рекламаційного акту

- •Додаток д

- •Зразок бланка донесення про саморозчеплення поїзда

- •Додаток е

- •Зразок бланка донесення про обрив тягового хомута в поїзді

- •Додаток ж

- •Зразок бланка донесення про обрив корпусу автозчепу в поїзді

Розділ 2 повний огляд

Вимоги, вказані в цьому розділі, відносяться до огляду, перевірки і ремонту автозчепного пристрою під час капітального і деповського ремонтів вагонів; капітального, поточних ремонтах ПР-2, ПР-3 тепловозів, електровозів і вагонів електро- і дизель поїздів, піднімального ремонту паровозів.

2.1 Автозчеп Корпус автозчепу

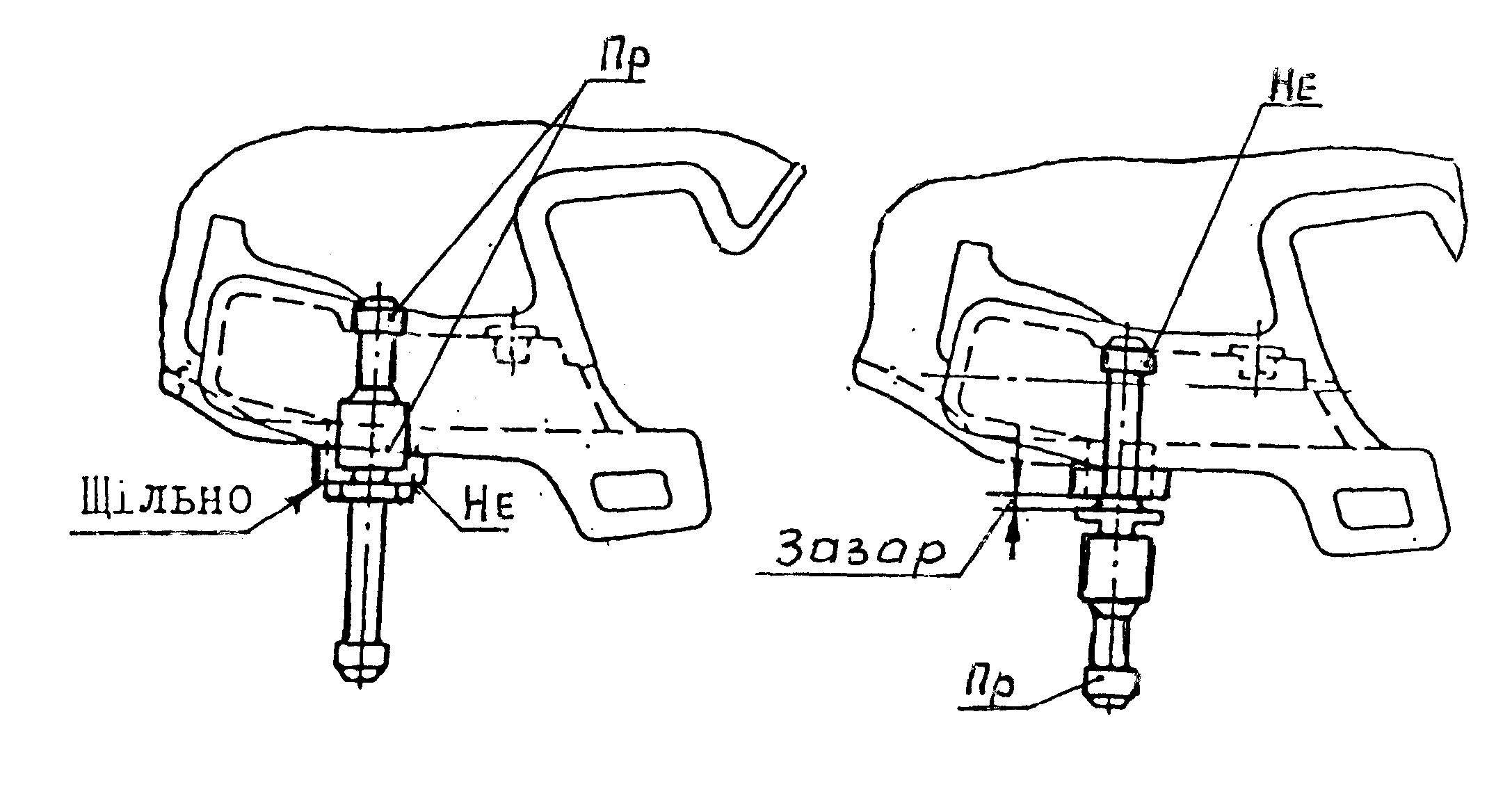

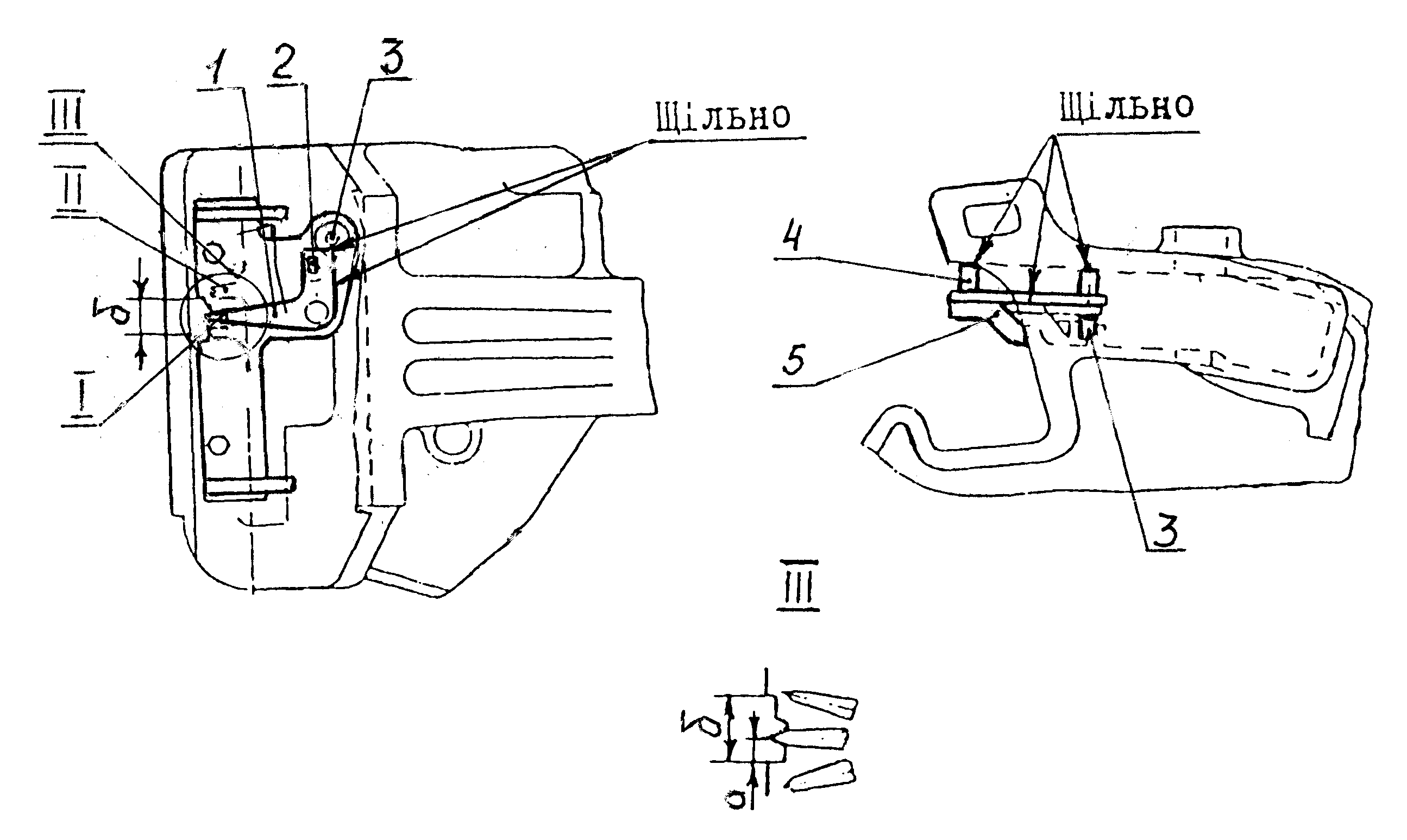

2.1.1 Ширину зіву корпусу автозчепу перевіряють непрохідним шаблоном 821р-1 по всій висоті носка великого зуба. Шаблон прикладають одним кінцем до кута малого зуба (рисунок 2.1), а другим підводять до носка великого зуба. Якщо кромка шаблона пройде мимо носка великого зуба, то зів розширений і підлягає відновленню.

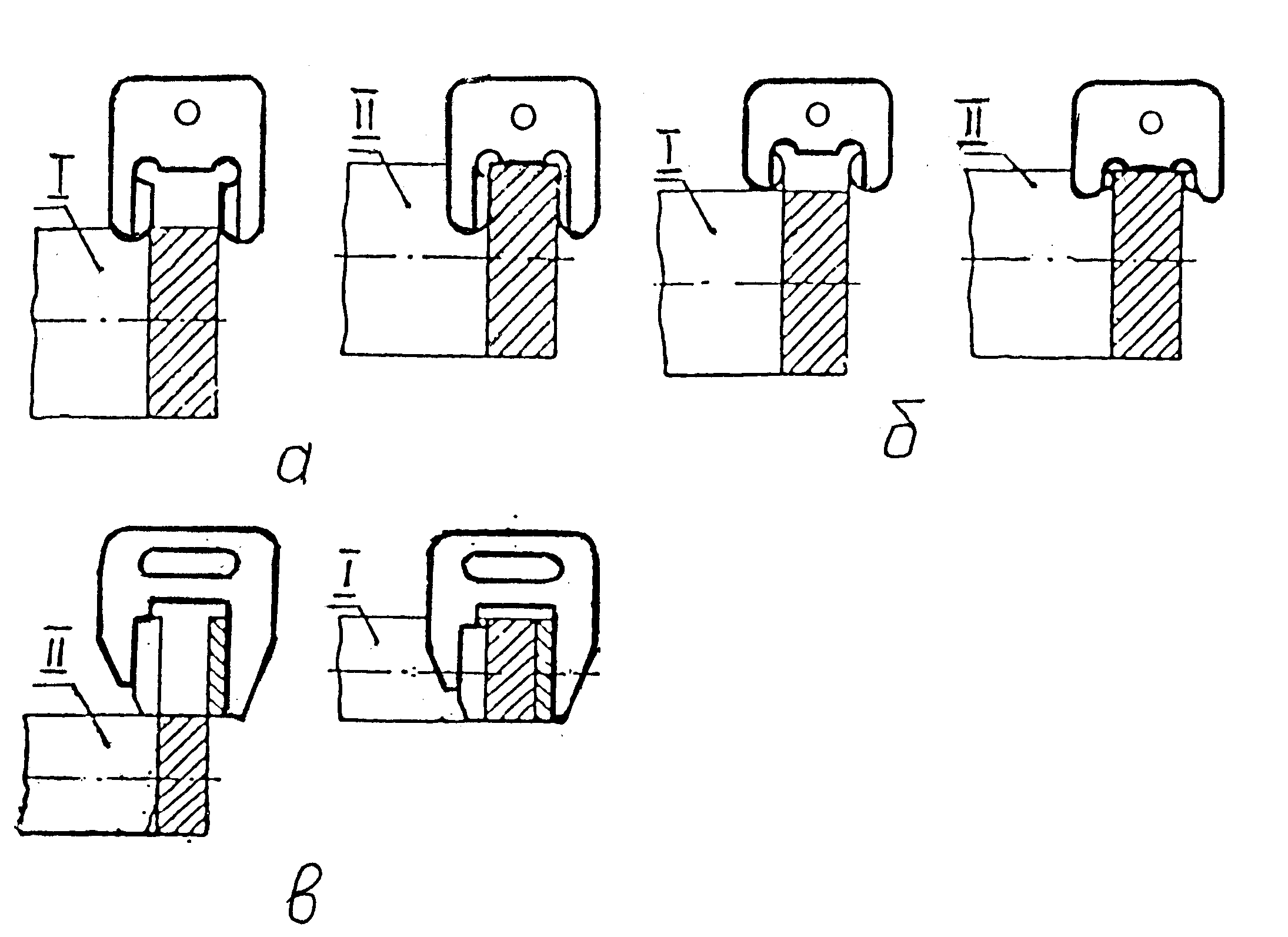

2.1.2 Довжину малого зуба (рисунок 2.2,а) корпусу і відстань між ударною стінкою зіву і тяговою поверхнею великого зуба (рисунок 2.2,б) перевіряють шаблонами 892р, 893р і 884р в залежності від видів ремонту рухомого складу (додаток Б). Перевіряють шаблонами по висоті зубів в зоні 80 мм, відрахованої уверх і униз від поздовжньої осі корпусу автозчепу. При цьому зону тягової поверхні великого зуба, яка лежить проти вікна для лапи замкоутримувача, не перевіряють, тому що ударна стінка зіву має ливарний уклон.

Якщо ударна стінка зіву була наплавлена і оброблена, то відстань від тягової поверхні великого зуба до ударної стінки зіву повинна бути перевірена шаблоном 884р.

2.1.3 Контур зачеплення корпусу контролюють прохідним шаблоном 827р, який переміщують в контурі зачеплення по всій висоті так, щоб напрямна труба 1 шаблона розміщувалась на закругленні в місці переходу малого зуба в ударну стінку 2 зіву, а плоска частина проходила через зів і охоплювала малий зуб (рисунок 2.3). Контур придатний, якщо шаблон вільно проходить через нього по всій висоті голови корпусу.

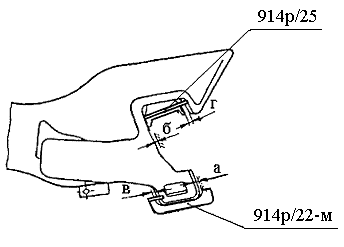

2.1.4 Якщо поверхні контуру зачеплення корпусу автозчепу або одна із них не відповідає вимогам шаблонів 892р, 893р або 827р, то вони повинні бути відремонтовані з доведенням до альбомних розмірів відповідно до шаблону 914р-м з профільною планкою 914/24-1м і непрохідним щупом 914р/21а, товщиною 4 мм, прохідними шаблонами 914р/22-м і 914р/25, непрохідним 884р і прохідному 827р шаблонам і шаблону 822р.

•*

Й —

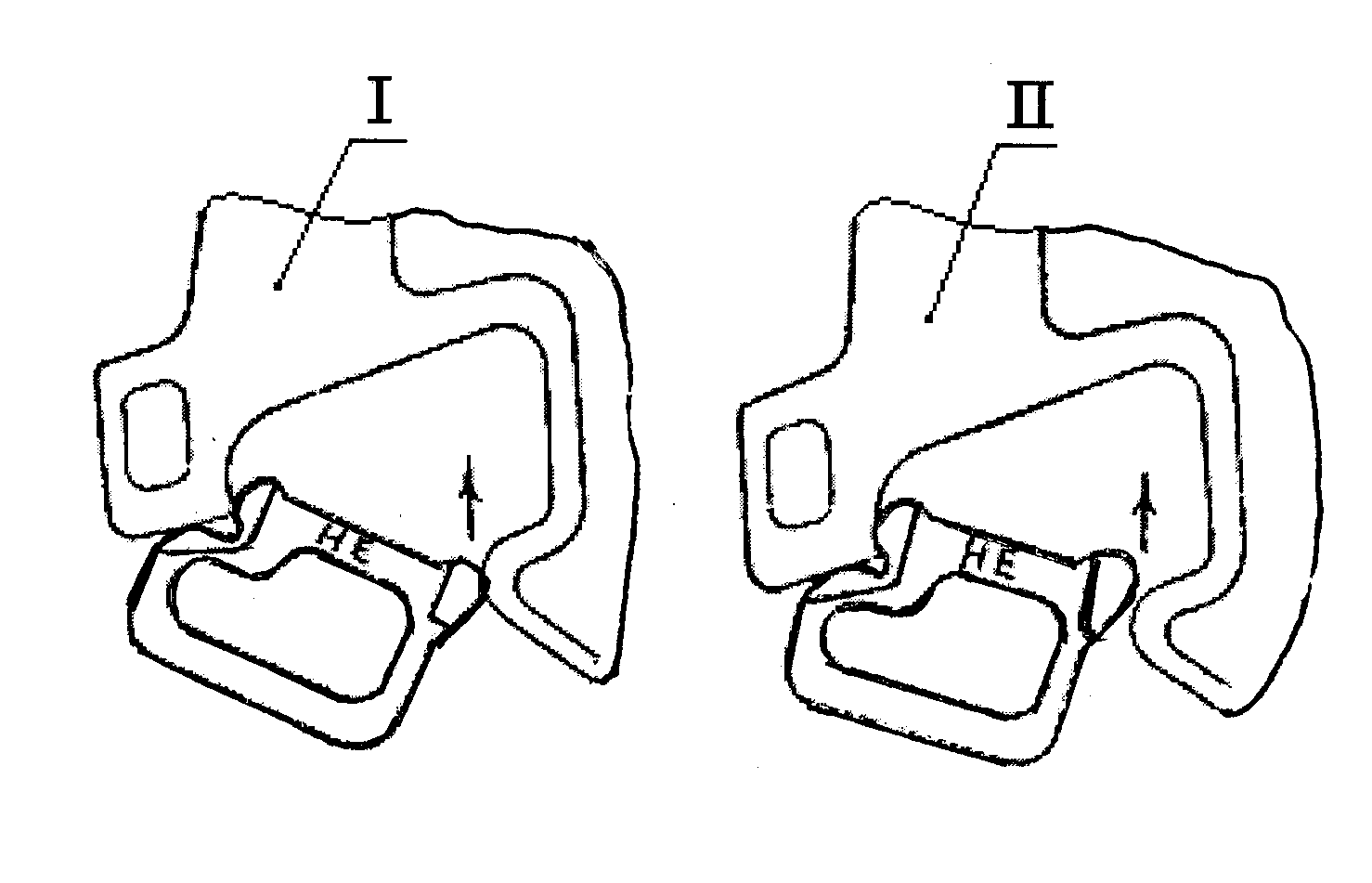

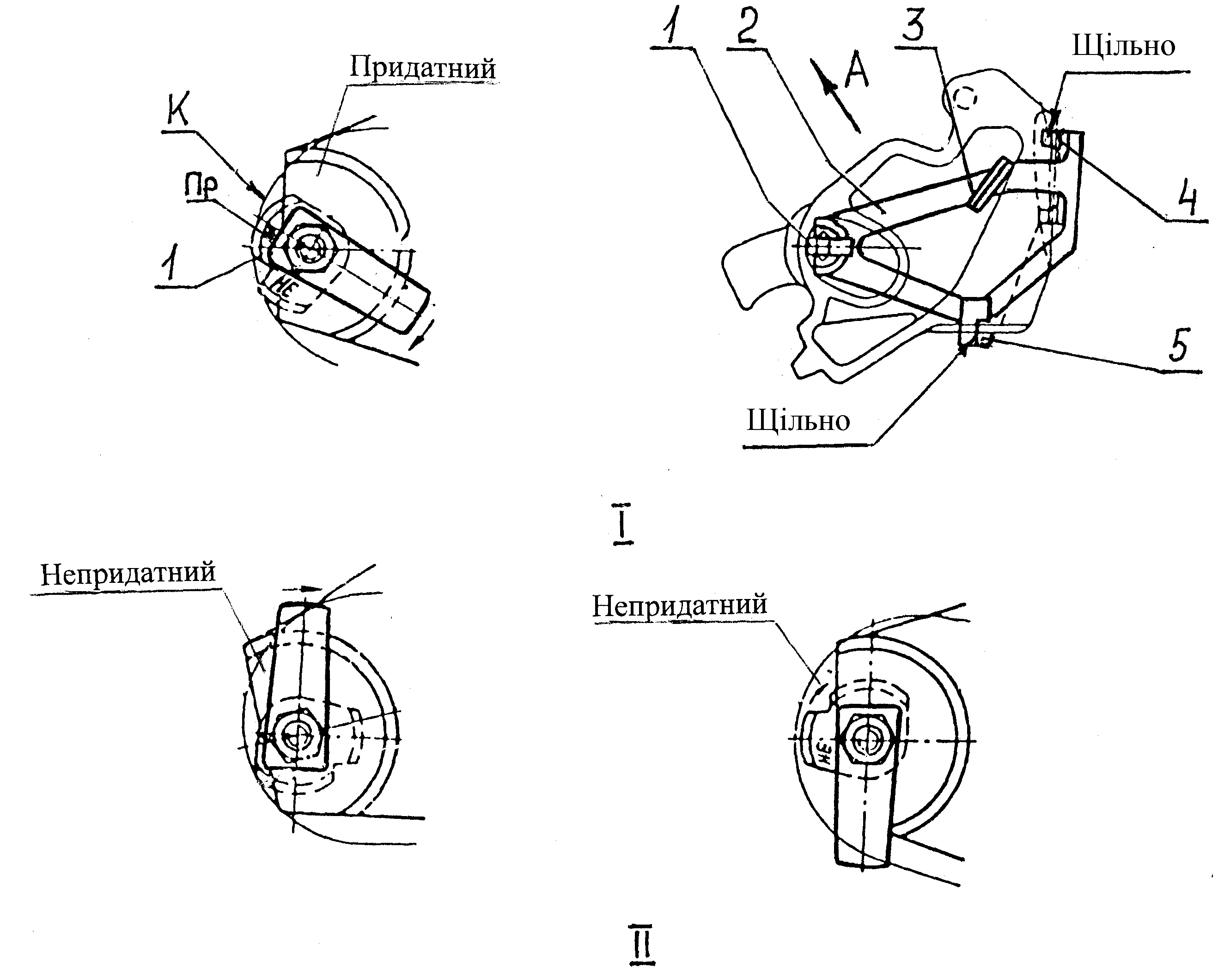

І – корпус придатний;

ІІ – корпус непридатний.

Рисунок 2.1 – Перевірка ширини зіву корпусу автозчепу шаблоном 821р-1

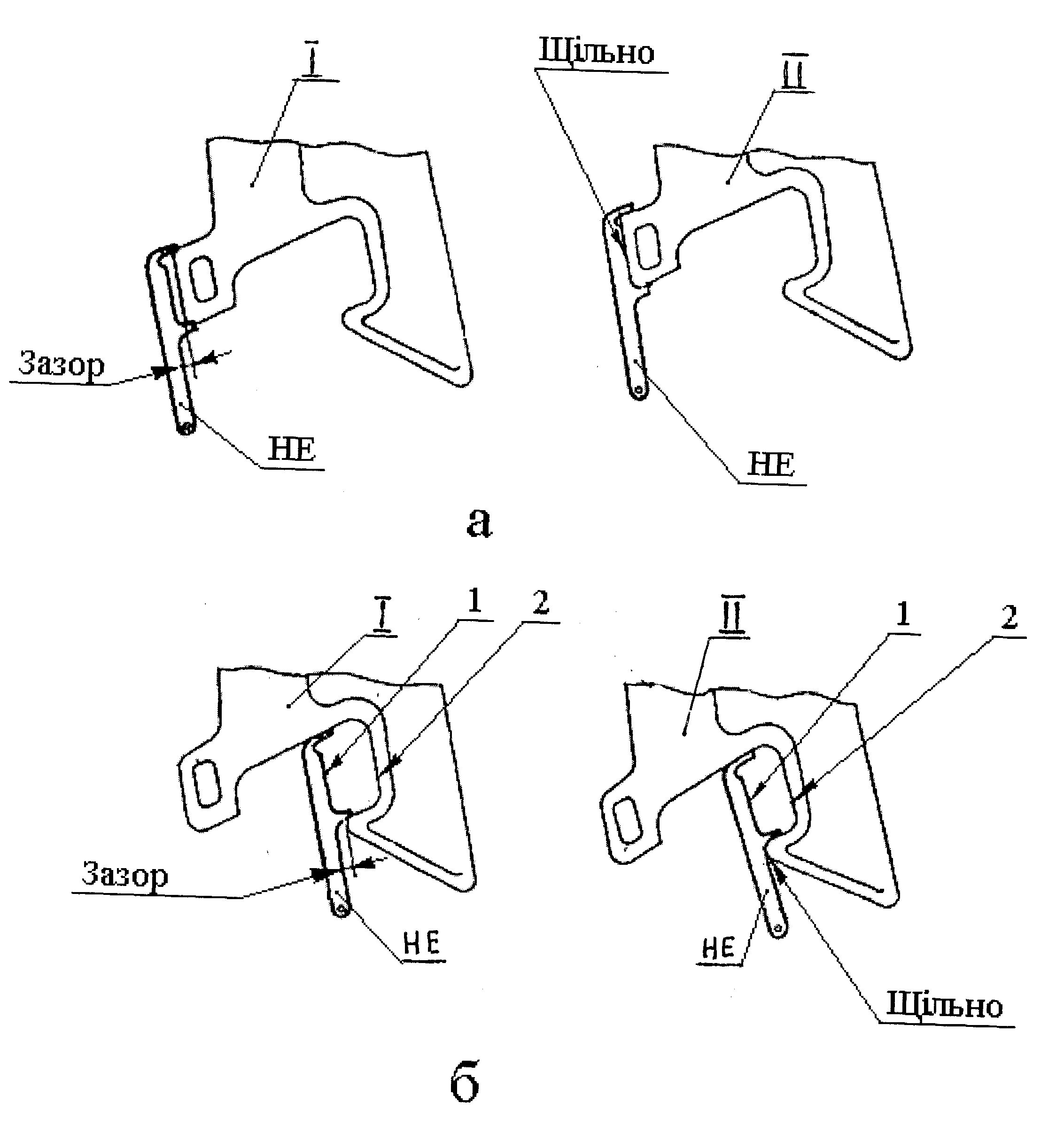

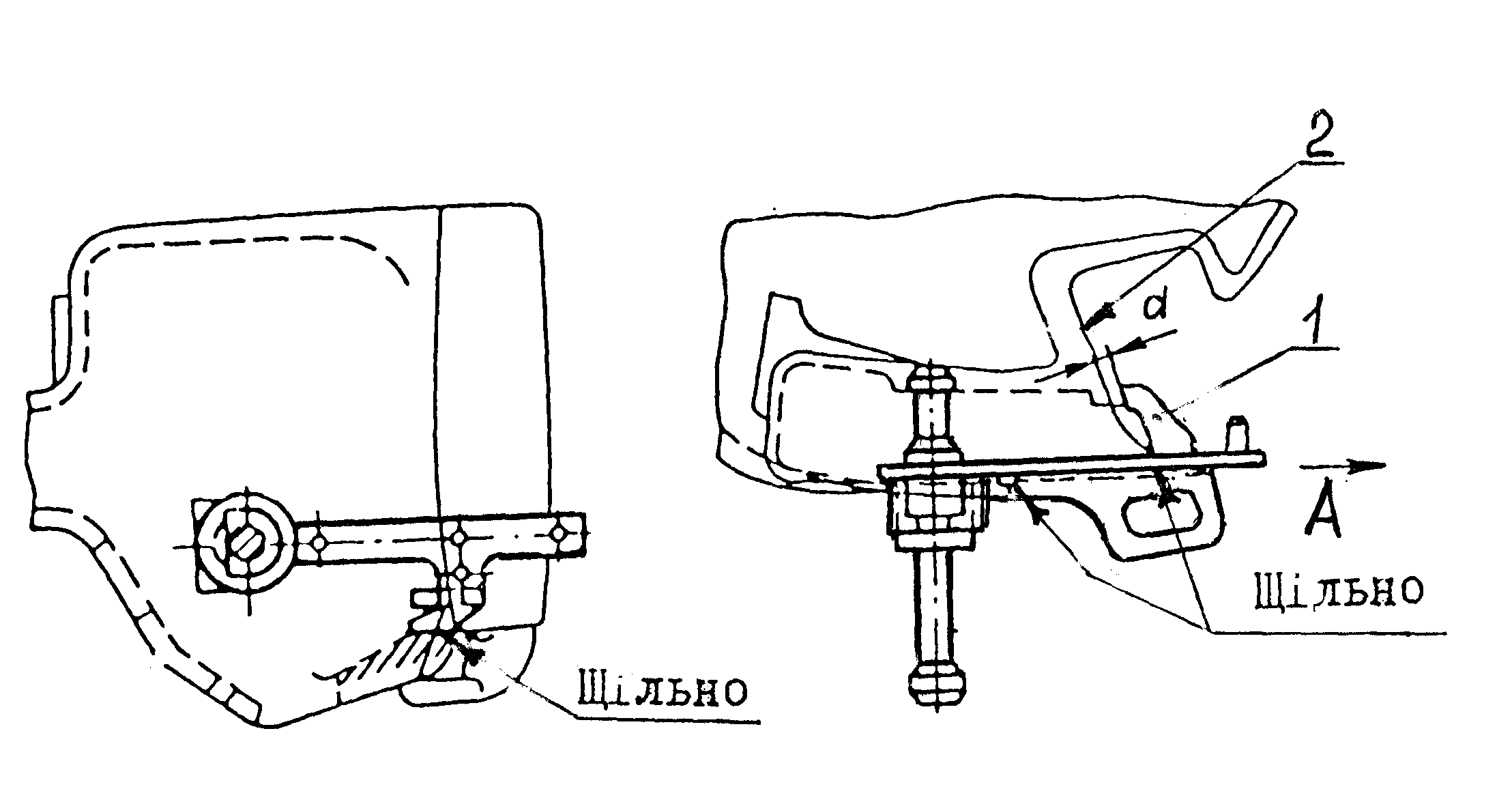

а – перевірка довжини малого зуба;

б – перевірка відстані між ударною стінкою зіву і тяговою поверхнею великого зуба;

І – корпус придатний

ІІ – корпус непридатний (внутрішня грань 1 шаблона повинна бути паралельна боковій поверхні 2 великого зуба)

Рисунок 2.2 – Перевірка шаблонами 892р; 893р; 884р.

Рисунок 2.3 – Перевірка контуру зачеплення корпусу автозчепу прохідним шаблоном 827р

Рисунок 2.4 – Перевірка ударних поверхонь зіву та малого зуба автозчепу профільною планкою 914р/24 – 1м, шаблоном 914р - м

2.1.5 Шаблоном 914р-м перевіряють ударну поверхню малого зуба і ударну стінку зіву.

Шаблон встановлюють в корпус так, щоб упори "с" (рисунок 2.4, а) були притиснуті до ударної стінки зіву, а нижня частина "n" основи спиралась на нижню перемичку малого зуба. Пружини "d", спираючись на кромки вікна для замка, притискують опори "f" і "g" основи шаблона до внутрішньої стінки малого зуба. Після установки шаблона перевіряють стан ударних поверхонь контуру з допомогою профільної планки (914р/24-1м) і непрохідного щупа 914р/21а товщиною 4 мм (рисунок 2.4,г). Профілі робочих поверхонь ребер планки відповідають вертикальним профілям ударних поверхонь стінок зіву і малого зуба.

Ребром 1 профільної планки 3 з написом "Зів" перевіряють ударну поверхню стінки зіву, а ребром 2 з написом "Малий зуб" - ударну поверхню малого зуба.

Для перевірки ударної поверхні профільну планку прикладають до контурних листів шаблона так, щоб площина планки була перпендикулярна до перевірної поверхні.

Потім планку переміщують по кромках контурних листів, як по копірах, по всій ширині перевірної поверхні, а пластинку щупа вводять в зазор між ребром профільної планки і перевірної поверхні контуру зачеплення.

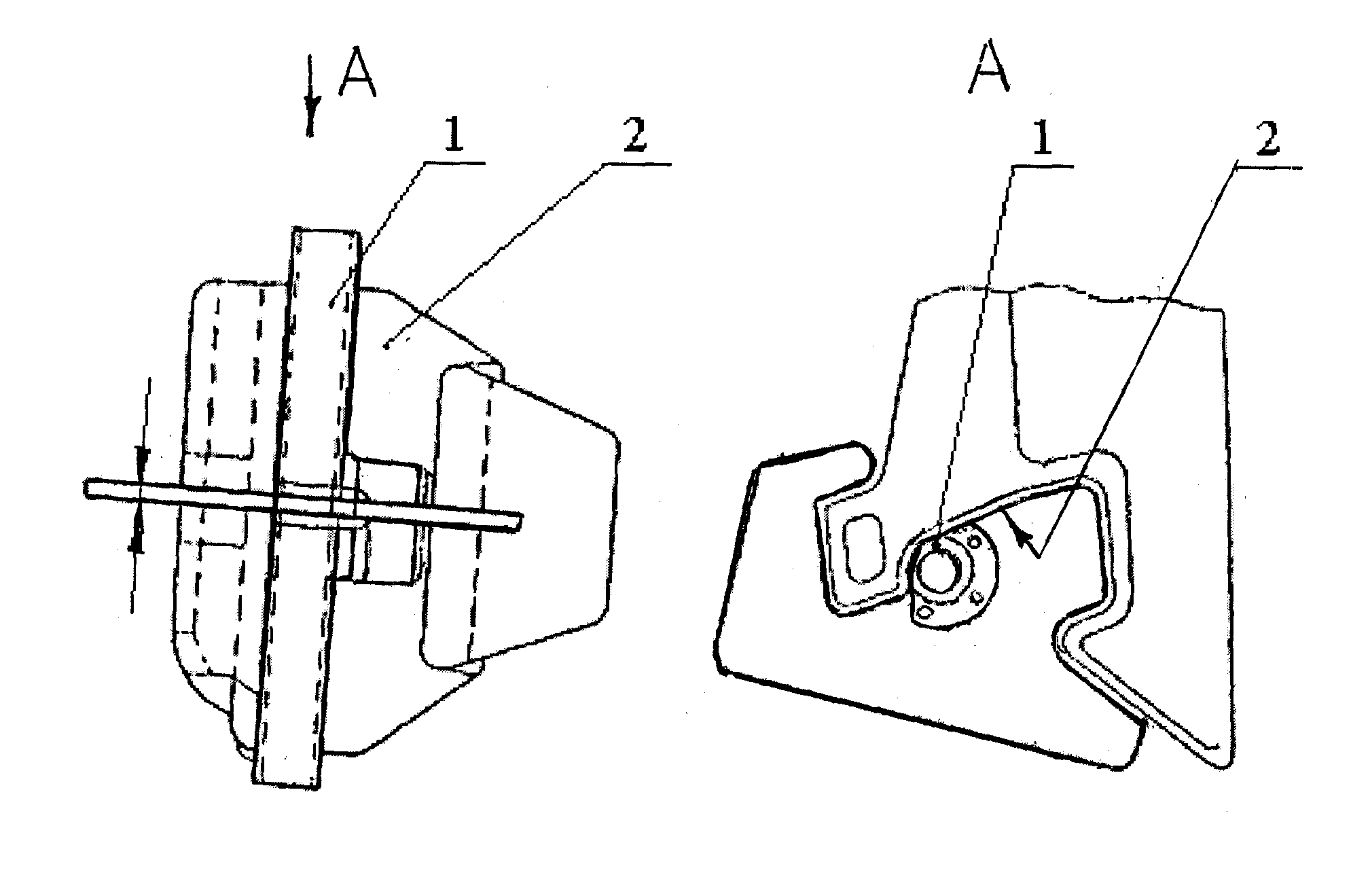

Якщо профільна планка 3 (рисунок 2.4,б) прилягає одночасно до верхнього 4 і нижнього 5 контурних листів, то перевірна поверхня придатна. Перевірна поверхня автозчепу придатна (рисунок 2.4, г, позиція І), якщо щуп 6 не проходить між профільною планкою і ударною поверхнею малого зуба.

Перевірна поверхня буде непридатна (рисунок 2.4,в) І якщо профільна планка прилягав щільно до нижнього 5 контурного листа І але не прилягає до верхнього 4 або навпаки.

При перевірці указаного зазору перевірну поверхню відновлюють (поз. II), якщо непрохідний щуп по всій своїй ширині проходить до упору в прилив рукоятки в зазорі між профільною планкою, щільно притиснутою по кінцях до контурних листів шаблона, і перевірною поверхнею.

Різниця зазорів між профільною планкою і ударними поверхнями малого зуба і зіву угорі і унизу не повинна перевищувати 2 мм.

Зазор між профільною планкою і ударною стінкою зіву в зоні, яка лежить нижче носка великого зуба, не контролюється.

2.1.6 Шаблонами 914р/22-м і 914р/25 перевіряють тягові поверхні малого і великого зубів корпусу. При цьому шаблон 914р/22-м повинен вільно надіватися на малий зуб до упору в його бокову поверхню (рисунок 2.5,а), а шаблон 914р/25 - вільно проходити ніж ударною стінкою зіву і тяговою поверхнею великого зуба в зоні 3 до упору обмежувачів (рисунок 2.5,б) в бокову поверхню цього зуба; при цьому виступ 1 шаблона повинен опиратися на кромку великого зуба 2.

Рисунок 2.5 – Перевірка малого зуба прохідним шаблоном 914р/22 – м (а) і тягової поверхні великого зуба шаблоном 914р/25 (б)

Рисунок 2.6 – Спосіб визначення товщини шару наплавки поверхонь по контуру зачеплення корпусу автозчепу

2.1.7 Якщо при перевірці корпусу встановлено, що профільна планка 914р/24-1м своїми кінцями прилягає до контурних поверхонь шаблона нещільно або прохідний шаблон 914р/22-м для малого зуба повністю на нього не находить, або прохідний шаблон для великого зуба не проходить до упору в його бокову поверхню, то на перевірних поверхнях є зайвий метал, який необхідна зняти до щільного прилягання профільної планки до контурних поверхонь або вільного проходження прохідних шаблонів на малий і великий зуби.

Якщо необхідно наплавити ударні поверхні зіву і малого зуба корпусу автозчепу то товщину наплавленого шару визначають зазорами "а" і "б" (рисунок 2.6) між наплавленою поверхнею і ребром профільної планки914р/24-1м. Для визначення найбільшої допустимої товщини наплавки на тягову поверхню малого зуба необхідно із величини зазору "в" між ребром шаблона 914р/22-м, щільно притиснутого до ударної поверхні малого зуба, і тяговою поверхнею відняти величину раніше визначеного з допомогою шаблона 914р-м зазору "а" (рисунок 2.4,б) між профільною планкою 914р/24-1м і ударною поверхнею малого зуба. Відповідним чином для визначення товщини шару наплавки на тягову поверхню великого зуба потрібно із величини зазору "г" між ребром шаблона 914р/25, щільно притиснутого до ударної поверхні зіву, і тяговою поверхнею відняти величину раніше визначеного з допомогою шаблона 914р-м зазору "б" між профільною планкою 914р/24-1м і ударною поверхнею зіву.

2.1.8 Після ремонту поверхні контуру зачеплення корпусу при перевірці їх шаблоном 827р повинні бути паралельні його кромкам.

2.1.9 Кути зіву і малого зуба корпусу перевіряють шаблоном 822р

(рисунок 2.7). Радіус закруглення малого зуба повинен бути більшим, чим контрольний радіус на шаблоні, а кути зіву – меншим.

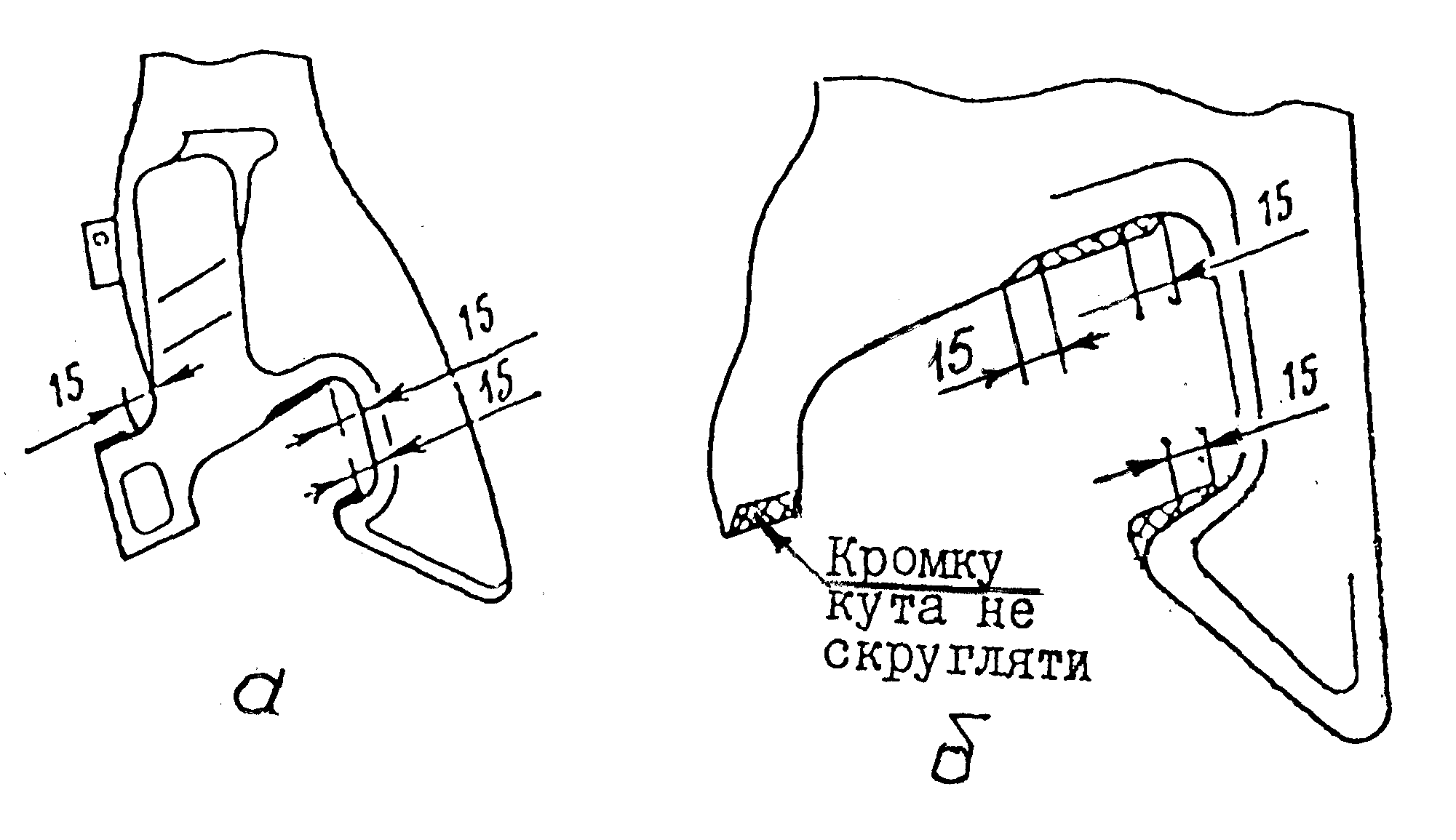

2.1.10 Під час ремонту поверхонь контуру зачеплення корпусу не дозволяється накладати зварні шви ближче 15мм до місць закруглень (рисунок 2.8,а). Перехід від наплавленої ударної поверхні стінки зіву до неспрацьованої повинен бути плавний на довжині не меншій 15мм для безперешкодного ковзання автозчепів один по одному в момент зчеплення. Кромка кута, утворена наплавленою ударною поверхнею малого зуба і поверхнею, до якої прилягає замок, повинна бути без закруглень на всій висоті зуба (рисунок 2.8, б).

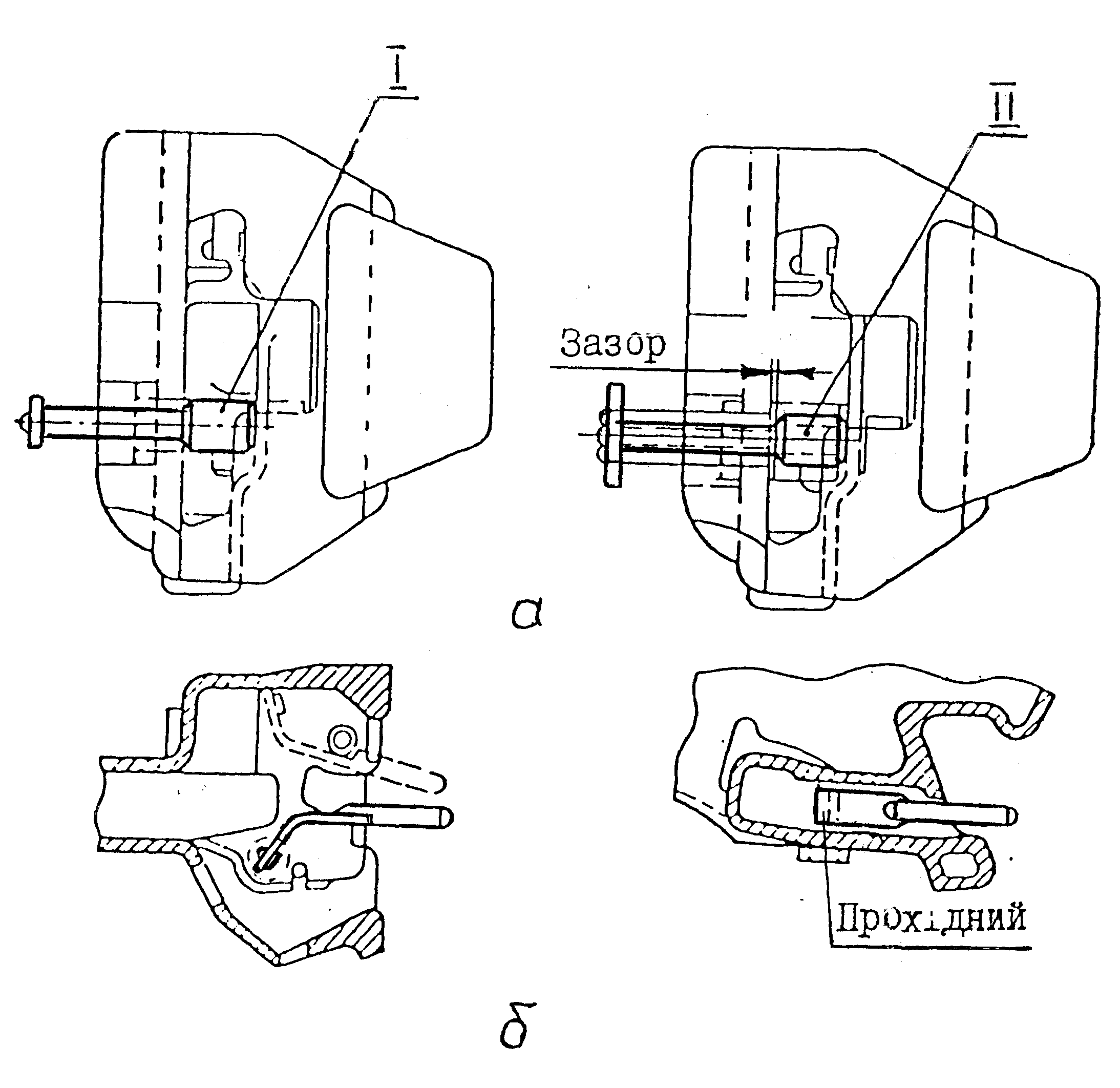

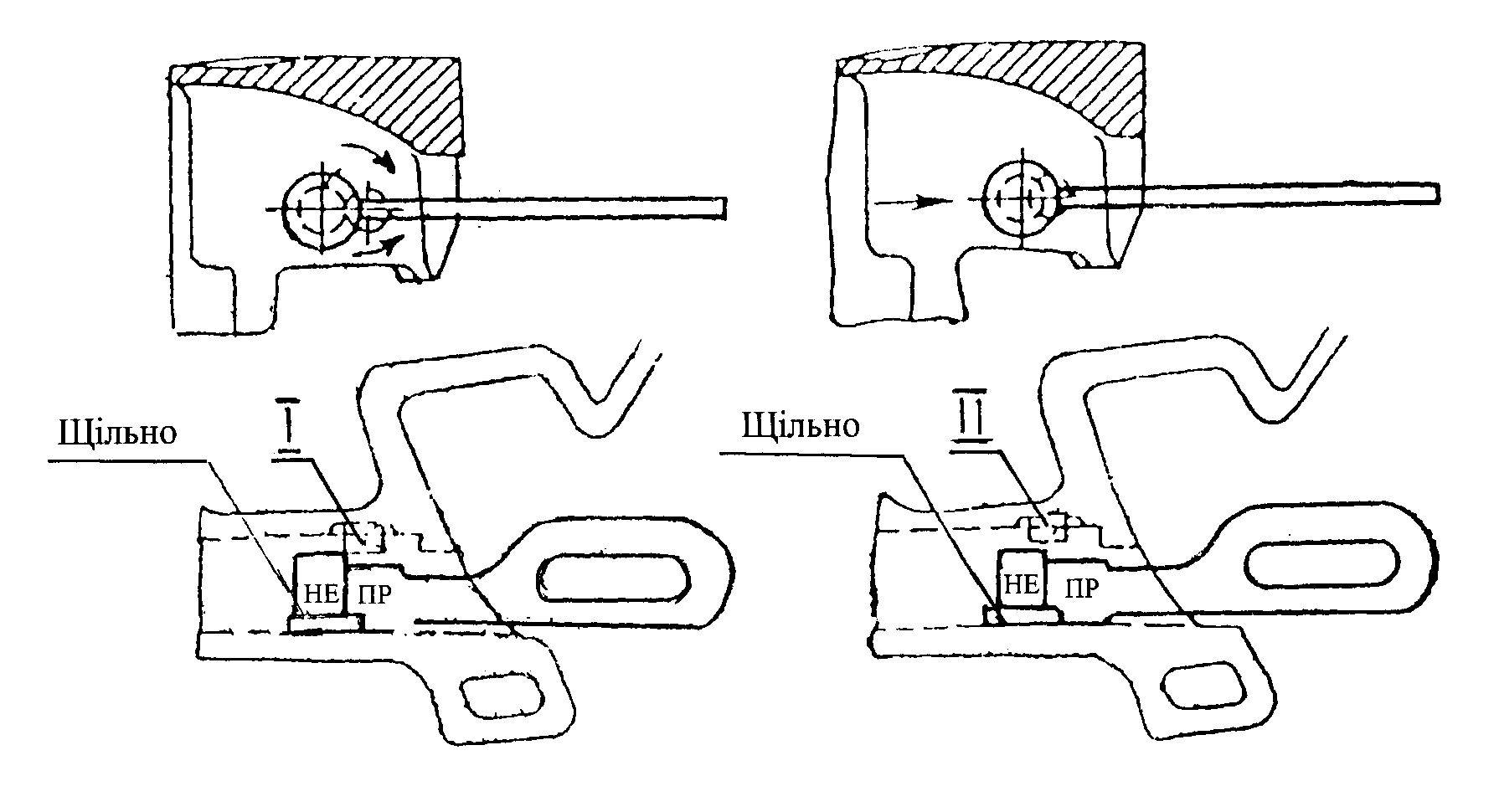

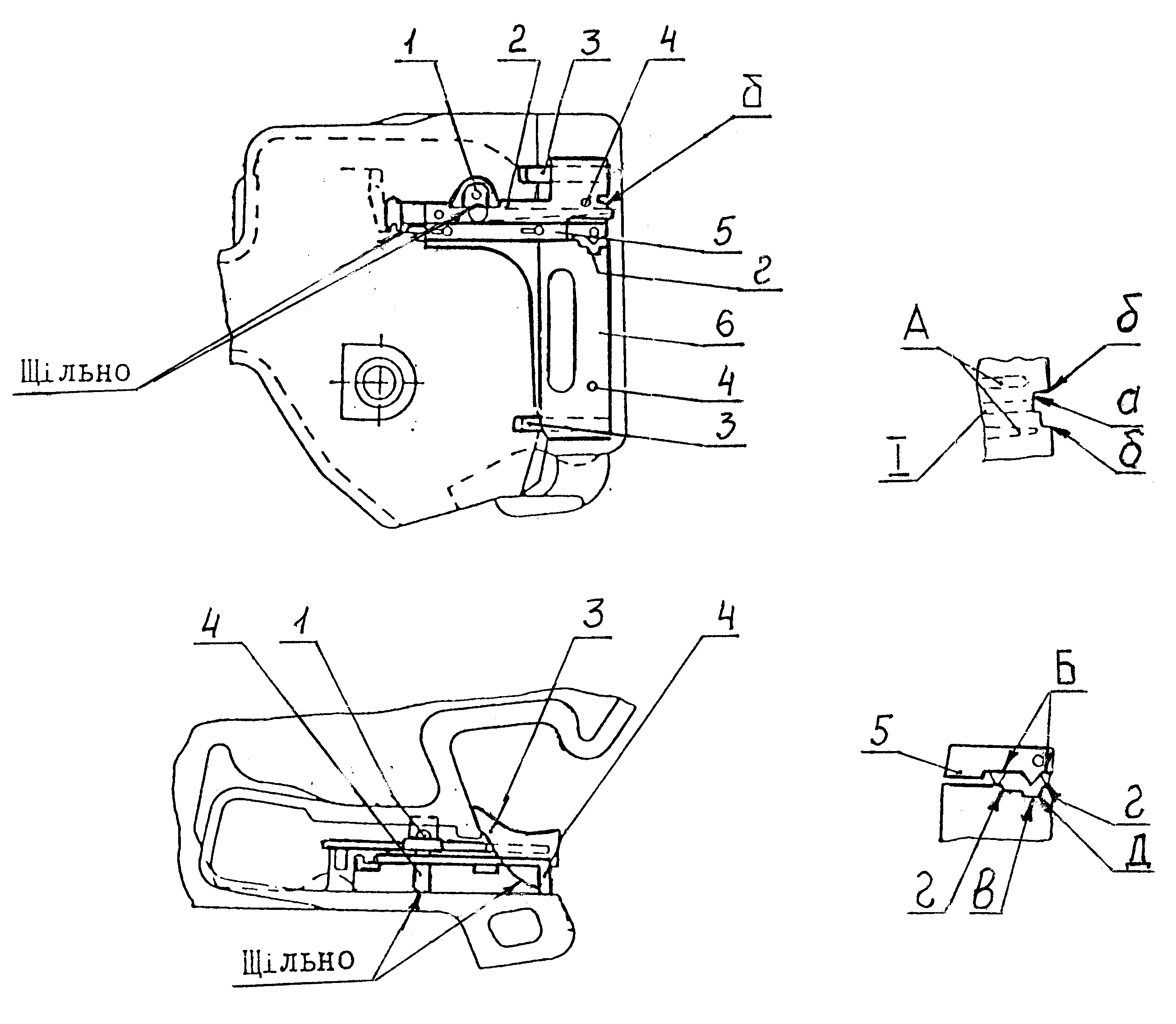

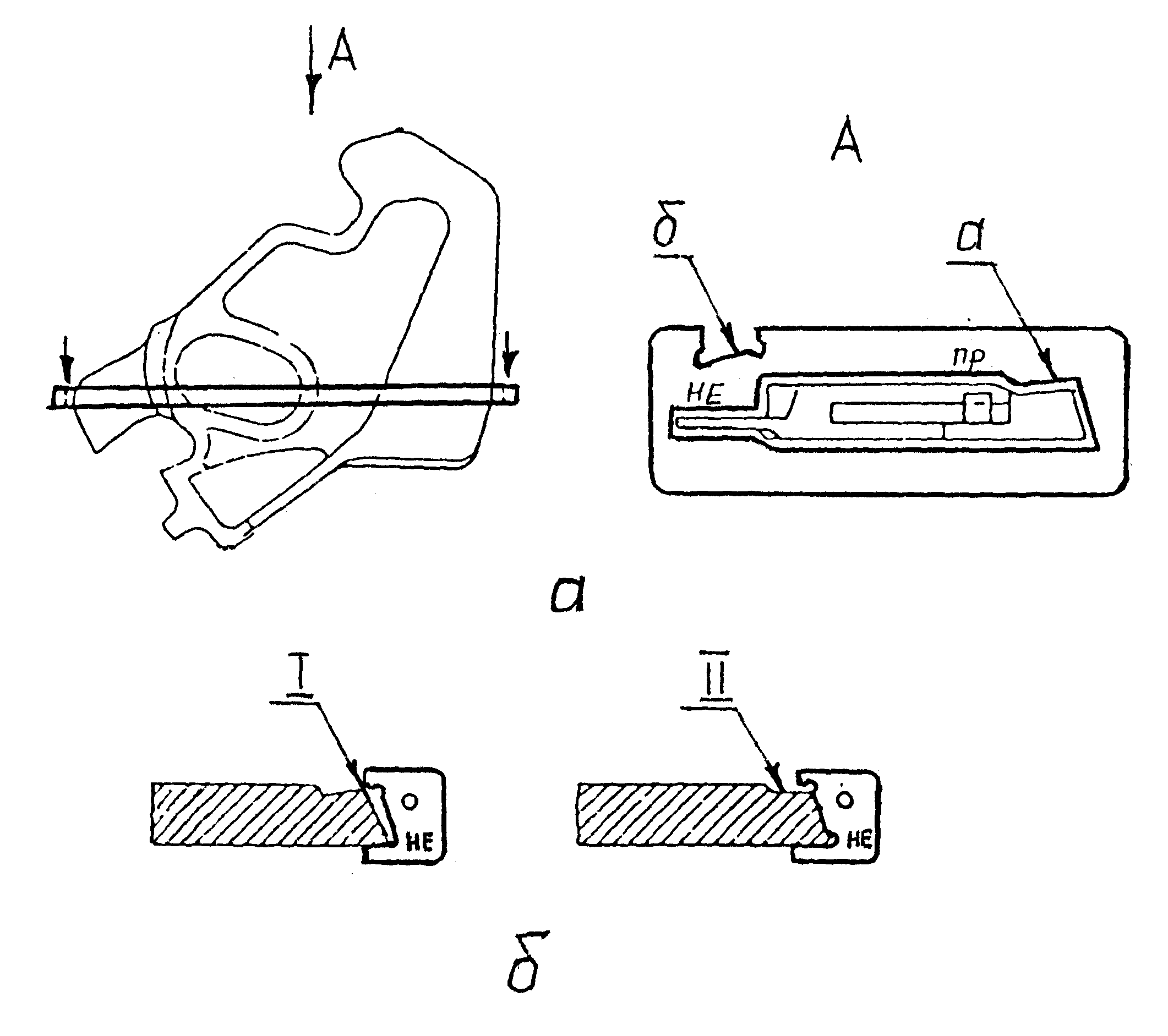

2.1.11 Ширина кармана для замка в корпусі вважається збільшеною, якщо при обертанні валика підйомника підйомник замка проходить мимо нижнього плеча запобіжника, не торкаючись його своїм верхнім широким пальцем. В цьому випадку співвісно з малим отвором для валика підйомника повинна бути приварена шайба такої товщини, щоб ширина полагодженого кармана відповідала вимогам перевірки непрохідним шаблоном 845р і прохідний 848р.

Для

перевірки шаблон 845р вводять в карман

корпусу автозчепу через великий отвір

для валика підйомника до упору у внутрішню

стінку кармана так, щоб шаблон торкався

стінки корпусу всією торцевою поверхнею

(рисунок 2.9,а).

І1– кут зіву придатний;

ІІ1 – кут зіву непридатний;

І2 – кут малого зуба придатний;

ІІ2 – кут малого зуба непридатний

Рисунок 2.7 – Перевірка заокруглень кутів зіву 1 і малого зуба 2 шаблоном 822р

Рисунок 2.8 – Вимоги до поверхонь контуру зачеплення корпусу автозчепу після наплавлення

а – перевірка непрохідним шаблоном 845р;

б – перевірка прохідним шаблоном 848р;

І – корпус придатний;

ІІ – корпус непридатний

Рисунок 2.9 – Перевірка ширини кармана корпусу автозчепу

Рисунок 2.10 – Перевірка положення отвору для запірного болта валика підйомника шаблоном 845р.

При цьому циліндрична частина шаблона не повинна проходити між стінками кармана. Шаблон 848р вводять всередину голови корпусу через вікно для замка і пропускають між стінками кармана.

Ширина кармана визначається правильною, якщо міряльна смуга шаблона вільно проходить між стінками по всій ширині кармана (рисунок 2.9, б).

Шаблоном 845р також контролюють відстань від передньої кромки отвору для валика підйомника до стінки отвору для запірного болта (рисунок 2.10). Для цього шаблон встановлюють так, щоб прямолінійна поверхня "а" непрохідної його планки входила в паз для запірного болта, при цьому півкругла поверхня "б" шаблона не повинна проходити мимо передньої кромки отвору для валика підйомника (положення І). Якщо поверхня "б" пройде мимо передньої кромки отвору для валика підйомника (положення II) то необхідно наплавити стінку паза для запірного болта, а потім обробити його врівень з поверхнею задньої кромки отвору для валика підйомника. Після обробки заново просвердлений отвір перевіряють шаблоном 845р з установкою запірного болта, який повинен вільно входити на своє місце і легко витягатися.

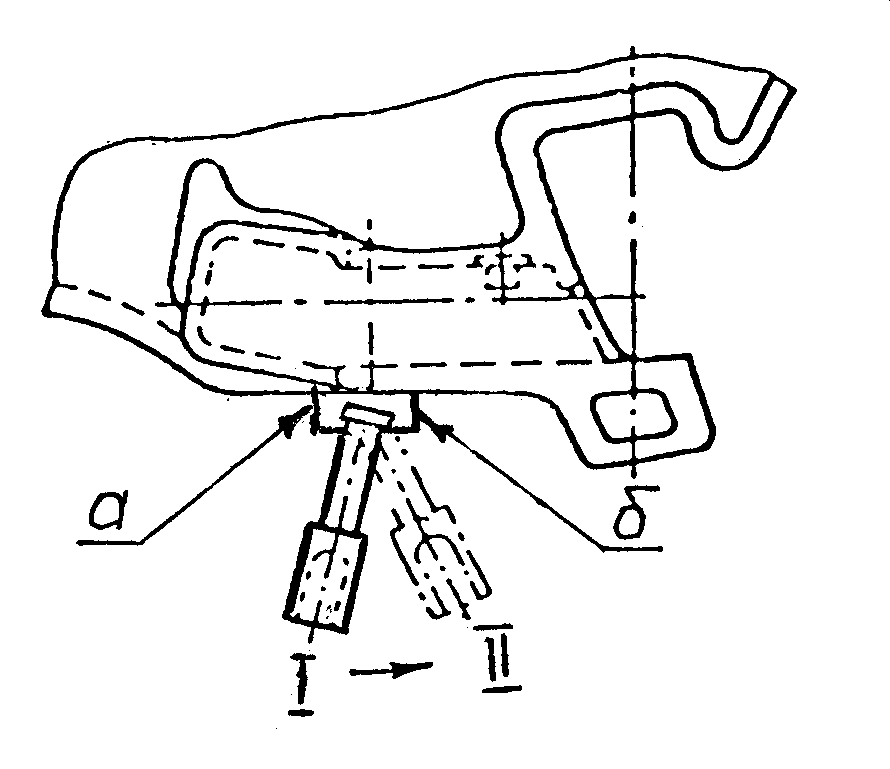

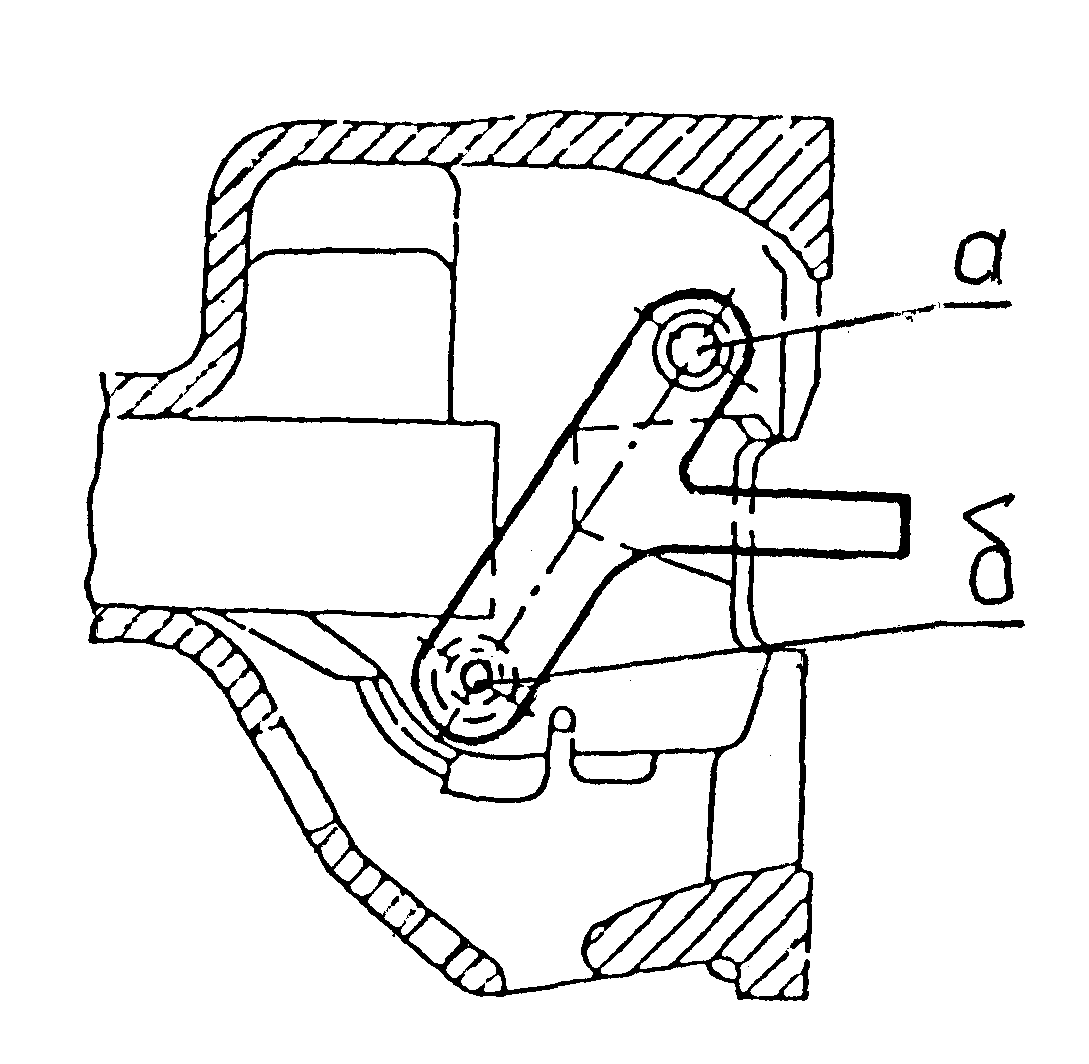

2.1.12 Діаметри і співвісність малого і великого отворів для валика підйомника перевіряють шаблоном 797р (рисунок 2.11), а положення отворів відносно контуру зачеплення автозчепу – шаблонами 937р і 797р ( рисунок 2.12). Корпус вважається придатним, якщо прохідна частина шаблона 797р вільно входить у відповідний отвір, а непрохідна частина шаблона не входить в отвір до упору в торець приливка корпусу.

Якщо непрохідні частини шаблона входять у відповідні отвори, стінки отворів спрацьовані і їх потрібно відремонтувати наплавленням з наступною обробкою. Після ремонту положення отворів перевіряють шаблонами 937р і 797р (рисунок 2.12). Для перевірки положення отворів шаблон 937р вводять в карман корпусу, а через отвір цього шаблона пропускають шаблон 797р. Потім, притискуючи шаблон до внутрішньої стінки і нижньої перемички малого зуба, переміщують його в напрямку стрілки А, перевіряючи при цьому зазор "а" між упором 1 і ударною стінкою 2 зіву. Положення отворів визначається правильним, якщо цей зазор складає не більше 4 мм

2.1.13 Розміри шипа для замкоутримувача і його положення відносно контуру зачеплення корпусу автозчепу перевіряють шаблонами 849р, 806р і 816р. Шаблоном 849р контролюють висоту шипа (рисунок 2.13). Якщо в простір між стінкою з боку малого зуба і торцем шипа проходить прохідна частина шаблона і не проходить непрохідна, висота шипа правильна. Якщо в цей простір проходить непрохідна частина шаблона (шип короткий) або не проходить прохідна (шип довгий), шип повинен бути відремонтований. Перевірка робиться по всій поверхні торця шипа.

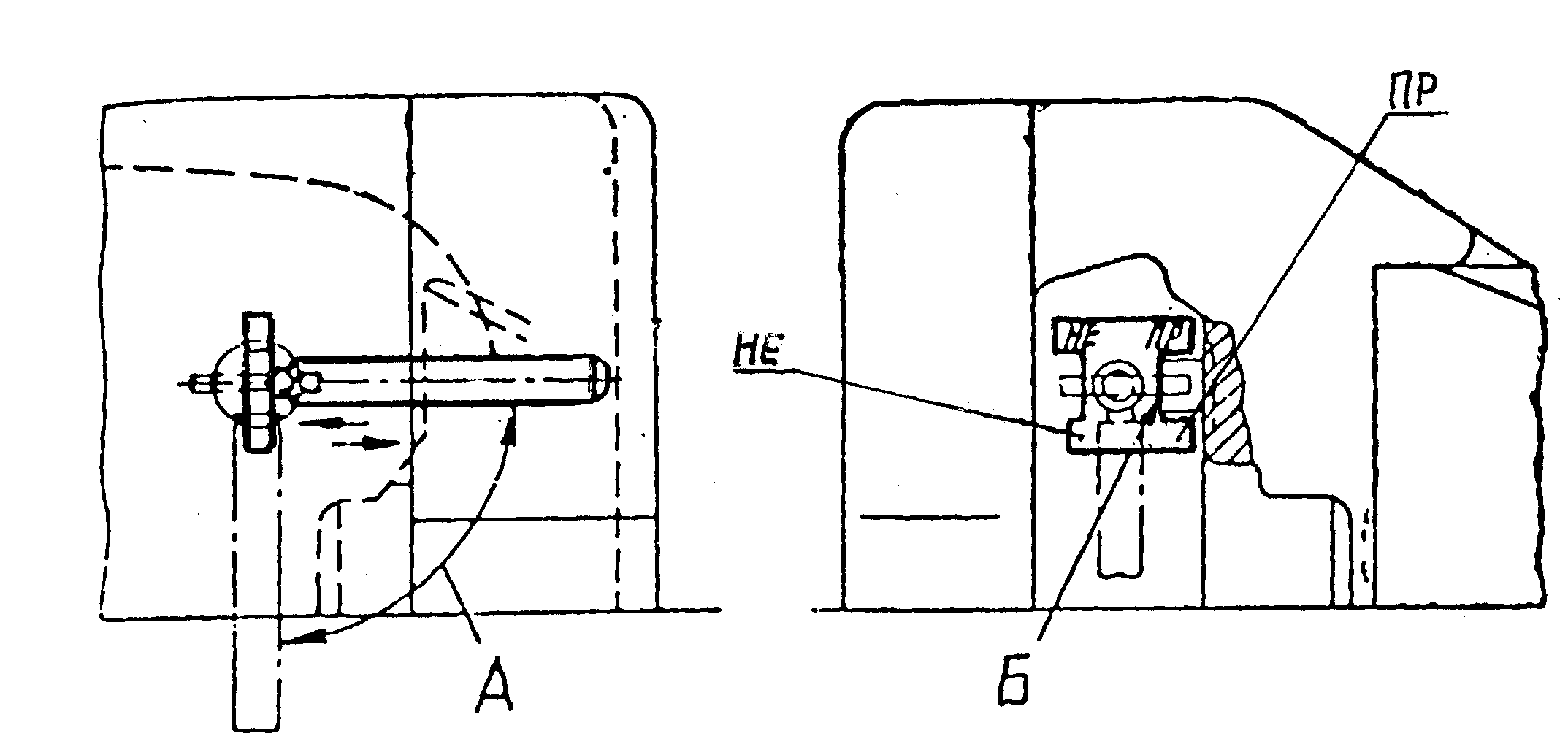

Діаметр і стан кромки торця шипа перевіряють, шаблоном 806р (рисунок 2.14). Положення рукоятки шаблона визначати зоною А.

При перевірці шаблон повинен бути притиснутий до торця шипа (позиція Б). Якщо при переміщенні шаблона в напрямку рукоятки його прохідна частина проходить через шип, а непрохідна не проходить, шип вважається придатним.

Рисунок 2.11 – Перевірка діаметрів і співвісності малого і великого отворів для валика підйомника в корпусі автозчепу шаблоном 797р

Рисунок 2.12 – Перевірка положення отворів для валика підйомника відносно контуру зачеплення автозчепу шаблонами 937р і 797р

І-придатний

ІІ -непридатни

Рисунок 2.13 – Перевірка висоти шипа для замкоутримувача шаблоном 849р-І

Рисунок 2.14 – Перевірка діаметра і стану кромки торця шипа для замкоутримувача шаблоном 806р

В протилежному випадку шип повинен бути відремонтований.

Положення передньої поверхні шипа відносно контуру зачеплення автозчепу перевіряють шаблоном 816р (рисунок 2.15). Для перевірки шаблон вводять в карман корпусу автозчепу і встановлюють так, щоб опори 4 були притиснуті до внутрішньої стінки малого зуба, опори 5 упирались в ударну стінку зіву, а внутрішня опора 3 своєю нижньою плоскою частиною опиралась на верх шипа для замкоутримувача. Утримуючи шаблон в такому положенні, піднімають загострений кінець стрілки 1 до тих пір, поки виступ 2 на другому її кінці не упреться в передню частину поверхні шипа.

Положення І шипа вважається правильним, якщо загострений кінець стрілки 1 не виходить за межі контрольного вирізу "б" в корпусі шаблона. Шип непридатний, якщо вістря стрілки виходить за межі вирізу (положення II). Якщо шип не задовольняє вимогам перевірки хоча 6 одного із шаблонів 849р, 806р і 816р, то його необхідно відремонтувати і потім перевірити вищевказаним порядком. Але в цьому випадку до шипа пред'являється більш сувора вимога: кінець стрілки 1 не повинен виходити із меж більш глибокого вирізу "а" шаблона.

Крім того, треба перевірити положення відремонтованого шипа відносно отвору для валика підйомника шаблоном 938р (рисунок 2.16).

Це положення вважається правильним, якщо шаблон отвором "а" надівається на шип, а виступом "б" входить в малий отвір для валика підйомника. Як коло отвору, так і коло шипа шаблон повинен прилягати до площини кармана корпусу.

2.1.14 Положення полички для верхнього плеча запобіжника в корпусі відносно шипа для замкоутримувача і контуру зачеплення перевіряють шаблоном 834р (рисунок 2.17) після того, як буде установлено, що шип для навішування замкоутримувача задовольняє вимогам шаблонів 849р, 806р і 816р.

Для перевірки шаблон 834р потрібно взяти за основу 6, ввести в карман корпусу і встановити так, щоб упори 3 і виступи 4 були щільно притиснуті до неспрацьованої частини ударної поверхні зіву і внутрішньої стінки малого зуба, а прямокутна опора 1 опиралася на шип для замкоутримувача.

Після такої установки шаблона положення полички по вертикалі перевіряють повертанням стрілки 2, загострений кінець якої піднімають уверх до того часу, поки задній кінець її не упреться у верхню поверхню полички.

Положення полички по горизонталі перевіряють з допомогою движка 5, який пересувають до упору в передню кромку полички. Якщо покажчик движка 5, який упирається в поличку, розміщується поза межами обох ступенів контрольного вирізу "г", то це вказує на неправильне положення полички по горизонталі (позиція Б). Якщо вістря стрілки 2, яка опирається другим своїм кінцем на робочу поверхню полички , розміщується поза межами обох ступенів контрольного вирізу "б", то це вказує на неправильне положення полички по вертикалі (позиція А).

Для правильного показу шаблона при перевірці положення полички по вертикалі необхідно повертати стрілку 2 при повністю висунутому на себе движку 5, а положення полички по горизонталі перевірити при крайньому нижньому положенні покажчика стрілки 2.

Рисунок 2.15 – Перевірка положення шипа для замкоутримувача відносно контуру зачеплення автозчепу шаблоном 816р

Рисунок 2.16 – Перевірка положення шипа для замкоутримувача відносно отвору для валика підйомника шаблоном 938р

Рисунок 2.17 – Перевірка положення полички для верхнього плеча запобіжника відносно шипа замкоутримувача і контуру зачеплення автозчепу шаблоном 834р

Поличка, яка не задовольняє вимогам перевірки шаблоном 834р, повинна бути відремонтована або замінена новою.

Нову або відремонтовану поличку також перевіряють шаблоном 834р, як описано вище. Але при цьому пред'являються підвищені вимоги, а саме, положення полички вважається правильним, коли покажчики стрілки і движка розміщуються відповідно в інтервалах більш глибоких ступенів вирізів "а" і "в".

2.1.15 Товщина перемички хвостовика автозчепу СА-3 повинна відповідати вимогам перевірки непрохідними шаблонами 897р-1 (або 898р-1) (рисунок 2.18,а) в залежності від виду ремонту рухомого складу (додаток Б), як з боку верхньої, так і з боку нижньої площини.

Перемичка вважається придатною, якщо шаблон не надівається на неї повністю (позиція І); якщо шаблон доходить до упору в перемичку, то вона непридатна (позиція II).Перемичка, спрацьована клином тягового хомута і яка має розміри менші допустимих, підлягає наплавленню. Спрацьовану торцеву частину хвостовика відновлюють наплавленням у випадку, якщо довжина хвостовика автозчепу менша 645 мм, а для автозчепу СА-ЗМ менша 654 мм.

Товщина перемички хвостовика автозчепу СА-ЗМ, виміряна в середній частині, повинна бути не менша 44 мм для всіх видів періодичного ремонту рухомого складу. Вимірювання проводиться за допомогою універсальних вимірювальних інструментів.

Примітка - Автозчеп СА-ЗМ установлюється на 8-вісних і деяких спеціальних вагонах, а також маневрових 8-вісних локомотивах. Допускається під час ремонту робити заміну автозчепу СА-ЗМ на автозчеп СА-3 при одночасній заміні і відповідного упряжного пристрою (тяговий хомут, поглинальний апарат, клин тягового хомута) у відповідності проекту Т 79.95 Київського ПКТБ по вагонах.

2.1.16 Поверхня перемички хвостовика автозчепу СА-3 з боку клина повинна бути оброблена таким чином, щоб одержувалась рівна циліндрична поверхня з радіусом кривизни не менше 16 мм і не більше 2О мм, з плавним переходом в бокові поверхні стінок отвору.

Після ремонту перемичку хвостовика перевіряють непрохідним 900р-1 (рисунок 2.18,в) і прохідним 46г шаблонами (рисунок 2.18,б). Поверхні хвостовика корпусу, які стикаються з тяговим хомутом, цетруючою балочкою, стінками ударної розетки і клином тягового хомута (бокові стінки отвору), спрацьовані на глибину більшу 3 мм, повинні бути наплавленні, та обробленні врівень з ливарною поверхнею.

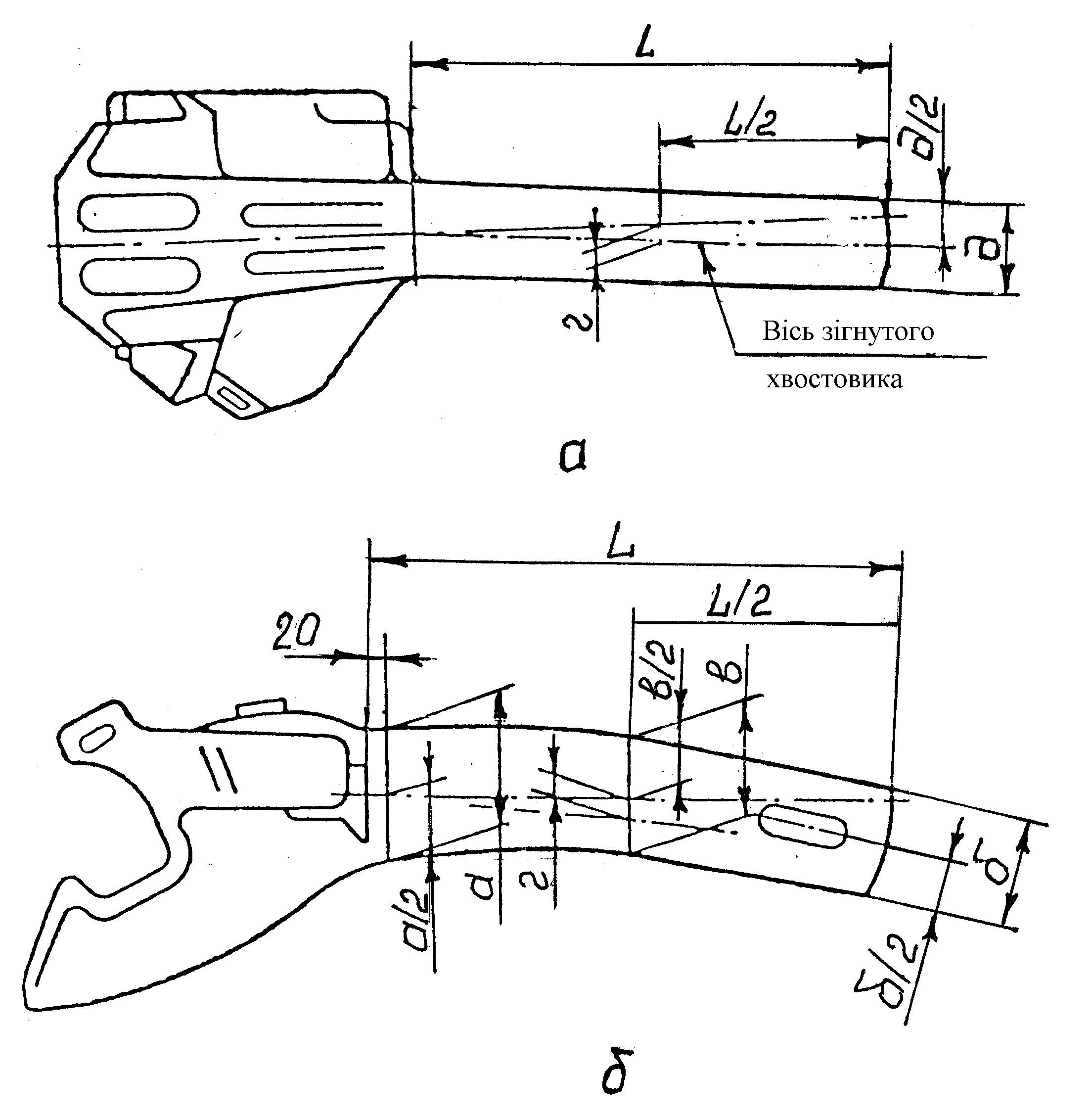

2.1.17 Погнутий хвостовик автозчепу повинен бути виправлений в тому випадку, якщо його вигин "г" в горизонтальній або вертикальній площині (рисунок 2.19) від початкової поздовжньої осі корпусу в середній частині перевищує 3 мм.

Розмітка корпусу для визначення вигину в горизонтальній площині проводиться, як показано на рисунку 2.19,а. Для визначення величини вигину находять і позначають середину хвостовика на відстані 20 мм від упора голови, а також на торці і в середній частині.

а – перевірка непрохідними шаблонами 897р-І чи 898р-І;

б – перевірка непрохідним шаблоном 900р-І

в – перевірка прохідним шаблоном 46г

(І – перемичка придатна, ІІ – перемичка непридатна).

Рисунок 2.18 – Перевірка товщини перемички хвостовика автозчепу СА-3

а – ширина хвостовика біля основи;

б – ширина хвостовика на торці;

в – ширина хвостовика в середині;

г – вигин хвостовика;

д – висота хвостовика;

L – довжина хвостовика

Рисунок 2.19 – Розмітка корпусу автозчепу для визначення вигину хвостовика в горизонтальній (а) і вертикальній (б) площині

Після цього з'єднують лінією точки, які позначають середину хвостовика з початку і в кінці. Величина вигину визначається відхиленням вказаної лінії від середини хвостовика в середній частині.

Вигин "г" у вертикальній площині відраховується в середній частині хвостовика від початкової поздовжньої осі корпусу, яка наноситься на хвостовик продовженням ливарного шва на великому зубі , як показано на рисунку 2.19,б.

Не дозволяється виправляти хвостовик автозчепу із завареними або не завареними тріщинами в зоні місць виправлення. Для виправлення згину хвостовика автозчепу його нагрівають у печі до температури 800-850° С з витримкою при такій температурі протягом 1 години, після чого виправляють під пресом (без ударів). Правка хвостовика повинна закінчуватися при температурі не менше 650° С. Охолоджувати виправлені корпуси автозчепу необхідно в приміщенні без протягів.

2.1.18 Тріщини у хвостовику корпусу автозчепу глибиною до 5 мм допускається вирубати з плавним переходом на ливарну поверхню без наступного заварювання. Дрібні тріщини (сітчасті) глибиною не більшою 8 мм в перемичці хвостовика дозволяється заварювати при умові, що після їх вирубки товщина перемички буде не менша 40 мм.

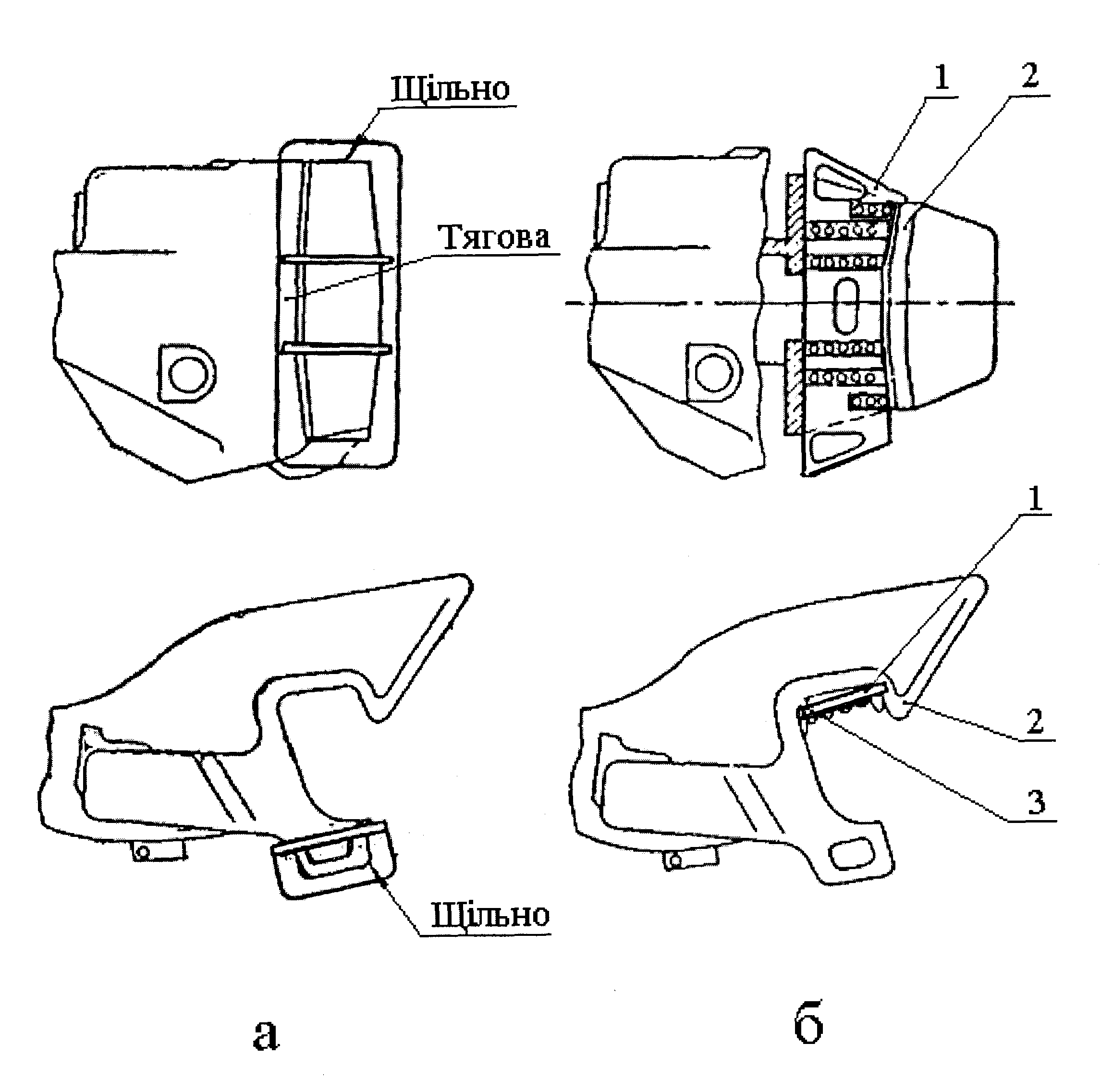

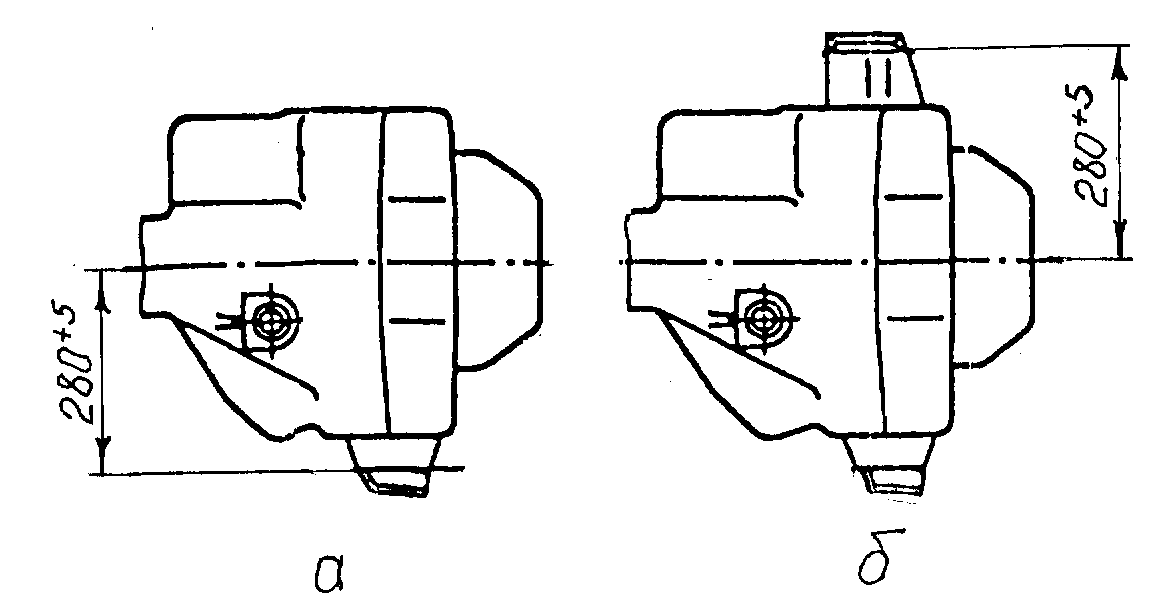

2.1.19 Автозчеп пасажирських ЦМВ, довгобазних вантажних вагонів (восьмивісних ЦМГВ, двоярусних платформ для перевезення автомобілів, платформ для перевезення лісу в хлистах, платформ-контейнеровозів, цистерн для перевезення небезпечних вантажів та інших), пасажирських локомотивів, електро- і дизель-поїздів повинен мати обмежувачі вертикальних переміщень. Відстань від ливарного шва корпусу автозчепу до горизонтальної полички обмежувача повинна бути 285 мм (рисунок 2.20).

Вигин або спрацювання горизонтальної полички обмежувача вертикальних переміщень більше 5 мм не допускається. Приварку нового обмежувача, замість зігнутого або відламаного, а також ремонт тріщин зварюванням проводити відповідно до Інструкції по зварюванню та наплавленню.

Автозчепи вагонів для перевезення небезпечних вантажів повинні мати як нижній, так і верхній обмежувач (рисунок 2.20, б).

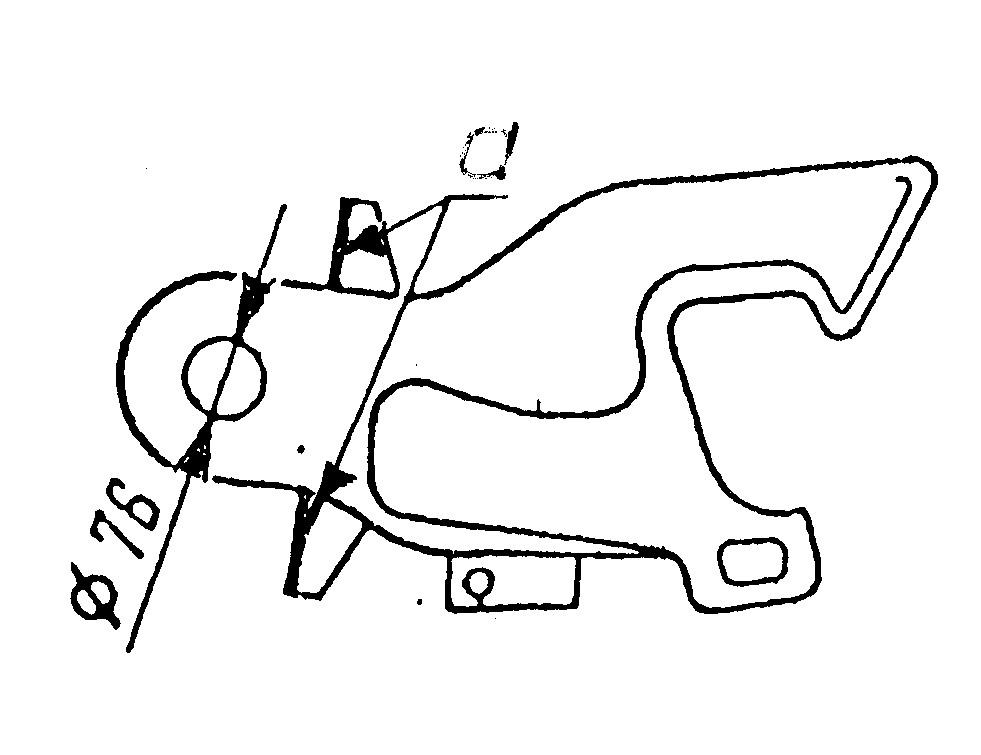

2.1.20 Спрацювання стінок отвору хвостовика паровозного автозчепу більше 4 мм по діаметру проти номінального (альбомного) розміру не допускається. Спрацьовані поверхні стінок отвору відновлюють наплавленням з наступним розточуванням до альбомного розміру.

Дозволяється

спрацьовані стінки отвору розточувати

до діаметра (86![]() )

мм із наступним запресуванням в нього

стальної втулки із внутрішнім діаметром

76 мм і зовнішнім (86

)

мм із наступним запресуванням в нього

стальної втулки із внутрішнім діаметром

76 мм і зовнішнім (86![]() )

мм. Виступи "а" (рисунок 2.21) при

спрацюванні на глибину більшу 5 мм

допускається наплавляти з наступним

обробленням до альбомних розмірів.

)

мм. Виступи "а" (рисунок 2.21) при

спрацюванні на глибину більшу 5 мм

допускається наплавляти з наступним

обробленням до альбомних розмірів.

Р исунок

2.20 – Автозчеп СА-3 з обмежувачем

вертикальних переміщень

исунок

2.20 – Автозчеп СА-3 з обмежувачем

вертикальних переміщень

Рисунок 2.21 – Паровозний автозчеп

а – перевірка прохідними шаблонами 852р-в (820р-п);

б – перевірка непрохідним шаблоном 899р.

І – замок придатний;

ІІ – замок непридатний.

Рисунок 2.22 – Перевірка товщини замка

І – придатний;

ІІ – непридатний

Рисунок 2.23 – Перевірка задньої кромки овального отвору в замку шаблоном 839р.