- •33. Основные законы измельчения и определение мощности приводных электродвигателей дробилок.

- •34. Рассчитать основные параметры виброгрохотов цеха сортировки и дать его принципиальную схему.

- •35. Определить усилия, действующие на элементы и узлы дробилки первой стадии дробления и дать их прочностные расчеты.

- •37. Рассчитать основные параметры бетоноукладчика и привести его схему.

- •38. Рассчитать основные параметры виброгрохота цеха сортировки и привести его схему.

- •39. Рассчитать основные параметры дробилки первой стадии дробления и привести ее схему.

- •40. Подобрать и рассчитать основные параметры питателя для подачи исходного продукта в дробилку первой стадии дробления.

33. Основные законы измельчения и определение мощности приводных электродвигателей дробилок.

Измельчение – процесс разрушения (деформирования) твердых тел под действием внешних сил.

Первый закон дробления или закон поверхностей:

Работа, затрачиваемая на измельчение материала, пропорциональна вновь образованной поверхности.

А=К*ΔF

К – коэффициент пропорциональности

ΔF – приращение поверхности

Гипотеза выдвинута в 1867г П. Риттингером и применима только при мелком дроблении и помоле материалов.

Второй закон измельчения или закон объемов: (закон Кирпичева-Кика)

Энергия, необходимая для одинакового изменения формы геометрически подобных и однородных тел, пропорциональна объемам или массам этих тел.

А=К* ΔV

К – коэффициент пропорциональности

ΔV – приращение объема

Из теории упругости работа деформации равна:

А=σ2*V/2Е

σ - напряжение, возникающее при деформации

V – объем деформируемого тела

Е – модуль упругости

Эта гипотеза справедлива только для крупного и среднего дробления, где энергия затрачивается на деформацию материала.

В 1940г П.Ребиндер предложил формулу расхода энергии, в которой объединена работа, затрачиваемая на деформацию и образование новых поверхностей.

А=К1 ΔV+ К2 ΔF

К1 ,К2 - коэффициенты пропорциональности

ΔF – приращение поверхности

ΔV – приращение объема

Формула П.Ребиндера не получила практического применения.

Третий закон измельчения:

Гипотезу выдвинул в 1951г Ф.Бонд.

Работа А, необходимая для измельчения Q (кг) материала со средней крупностью Dср до средней крупности dср:

Кв - коэффициент пропорциональности

Dср, dср – средний размер материала до и после измельчения

Q – количество материала.

А.К. Рундквист преобразовал формулу Бонда и получил обобщенное выражение:

Кр - коэффициент пропорциональности

i – степень измельчения

n – показатель степени.

Определение мощности электродвигателя дробилок: (формула выведена в ВНИИстройдормаш)

Ei – энергетический показатель – единица затрат энергии, приходящаяся на 1 т материала при дроблении его от бесконечной крупности до размера, равного 1 мм.

Км – коэффициент масштабного фактора, характеризующий изменение Ei исходного материала с изменением крупности.

i – степень дробления – отношение средневзвешенных кусков исходного материала и продукта дробления.

Dсв – средневзвешенный размер исходного материала, м.

Q – производительность, м3/с

ρ – объемная масса материала, кг/м3.

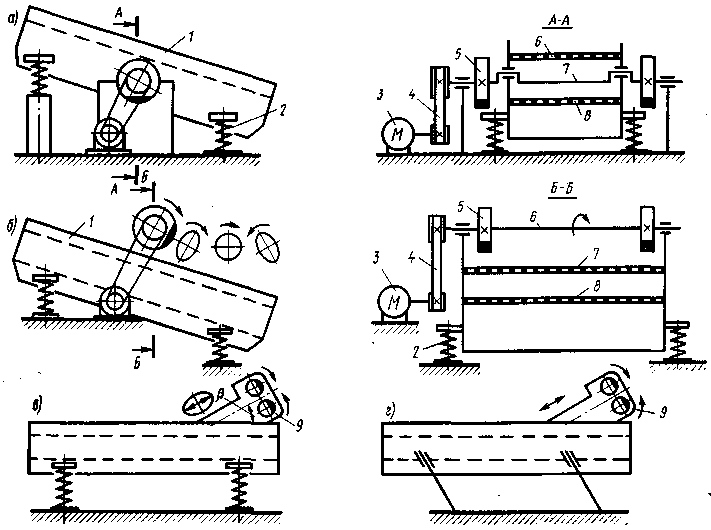

34. Рассчитать основные параметры виброгрохотов цеха сортировки и дать его принципиальную схему.

Производительность грохота:

Q=q*S*k1*k2*k3*m

q- удельная производительность сита, зависит от размера отверстий м3/(ч*м2)

S- площадь сита, м2

k1- к-т, зависящий от угла наклона

k2- к-т зависящий от процентного содержания нижнего класса в исходном продукте

k3- к-т учитывающийсодержание в нижнем классе зерен размером меньшем половины одного отверстия сита

m- к-т учитывающий неравномерность питания грохота , его тип и форму зерен.

35. Определить усилия, действующие на элементы и узлы дробилки первой стадии дробления и дать их прочностные расчеты.

Для первой стадии дробления используют щековые дробилки крупного дробления.

Суммарная нагрузка на дробящую плиту:

Рдроб = К*π2*σр*Fдроб/8, Н

К – коэф-т , учитывающий разрыхление материала за период движения щеки,

σр – напряжение растяжения материала, МПа

Fдроб – активная площадь дробящей плиты, м2

Расчетное (максимальное) значение усилия дробления:

, Н

, Н

- коэффициент запаса

=1,5.

- коэффициент запаса

=1,5.

Расчет распорных плит:

Распорная плита щековых дробилок работает в условиях пульсирующего цикла нагружения и мгновенно возрастающих нагрузок при попадании в дробилку недробимого тела. Расчет распорной плиты производится на предельную прочность и на выносливость.

Суммарное напряжение в распорной плите определяется по формуле:

,

,

где

- усилие, сжимающее распорную плиту;

- усилие, сжимающее распорную плиту;

F - расчетная площадь сечения плиты;

W - момент сопротивления сечения;

-

допускаемое напряжения;

-

допускаемое напряжения;

- момент, изгибающий плиту

- момент, изгибающий плиту

,

,

где

- эксцентриситет в приложении сжимающих

сил (расстояние от центра масс расчетного

сечения до линии действия силы).

- эксцентриситет в приложении сжимающих

сил (расстояние от центра масс расчетного

сечения до линии действия силы).

Расчет на предельную прочность производится по формуле:

,

,

- предел прочности материала плиты на

изгиб, Н·м

- предел прочности материала плиты на

изгиб, Н·м

- требуемый (нормативный) коэффициент

запаса.

- требуемый (нормативный) коэффициент

запаса.

На выносливость распорные плиты рассчитываются по формуле:

,

,

- предел выносливости материала при

пульсирующей нагрузке , МПа;

- предел выносливости материала при

пульсирующей нагрузке , МПа;

Расчет эксцентрикового вала:

Эксцентриковый вал щековой дробилки

подвергается изгибу и кручению. Если

принять, что нагрузка на вал распределяется

симметрично, то при режиме дробления

максимальные усилия в подшипниковых

опорах будут равны

(где

(где

-

усилия, возникающие в эксцентриковом

валу при рабочей нагрузке). Усилия

изменяются по пульсирующему циклу.

Опасными будут сечения I-I

и II-II в

метах изменения диаметра вала.

-

усилия, возникающие в эксцентриковом

валу при рабочей нагрузке). Усилия

изменяются по пульсирующему циклу.

Опасными будут сечения I-I

и II-II в

метах изменения диаметра вала.

Напряжения

изгиба определяется из выражения:

,

,

где

- диаметр вала в заданном сечении.

- диаметр вала в заданном сечении.

Напряжения

кручения будут равны:

,

,

Расчет маховика дробилки :

Для расчетов удобно использовать выражение:

m*D2=4I

m- масса маховика, кг

D – диаметр маховика, м.

-

момент инерции маховика,

-

момент инерции маховика,

.

.

Момент инерции маховика дробилки:

кг*м2

кг*м2

где

- мощность электродвигателя дробилки,

кВт;

- мощность электродвигателя дробилки,

кВт;

- механический КПД при холостом ходе,

=0,65÷0,75;

- механический КПД при холостом ходе,

=0,65÷0,75;

- коэффициент неравномерности хода,

=0,015÷0,035;

- коэффициент неравномерности хода,

=0,015÷0,035;

n – число оборотов вала, об/с;

Если известна мощность электродвигателя, то маховый момент маховика:

m*D2= Nдв*η / (2*π2*n3*δ)

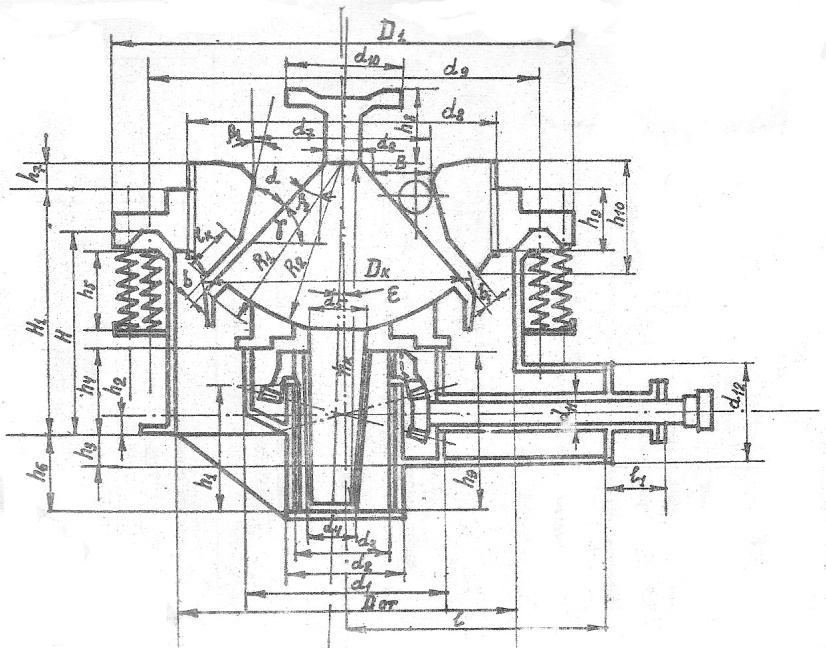

36. Рассчитать основные параметры дробилки второй стадии дробления и привести ее принципиальную схему.

На второй стадии дробления применяют конусные дробилки среднего дробления.

Ширина приемного (загрузочного) отверстия на открытой стороне:

,

мм,

,

мм,

-

максимальный размер кусков исходного

материала, мм.

-

максимальный размер кусков исходного

материала, мм.

Размер выходной щели при открытом цикле дробления выбирается по заданному максимальному размеру продукта дробления из следующего соотношения:

,

мм,

,

мм,

- коэффициент относительной крупности

продукта дробления в конусных дробилках

среднего и мелкого дробления.

- коэффициент относительной крупности

продукта дробления в конусных дробилках

среднего и мелкого дробления.

Определение хода дробящего конуса

Величиной хода дробящего конуса считается разность между шириной выходной щели в раскрытом положении и шириной при закрытом положении (рис.9).

Величина хода подвижного конуса определяется конструктивными параметрами дробилки и рассчитывается по формуле:

, м,

, м,

где L– радиус поворота при качении конуса, м;

- угол прецессии, град.

- угол прецессии, град.

Производительность конусных дробилок среднего и мелкого дробления:

,

,

,

,

b – ширина выходной щели в сомкнутом положении, м;

- длина зоны калибровки, м;

- длина зоны калибровки, м;

-

диаметр основания дробящего конуса, м;

-

диаметр основания дробящего конуса, м;

n - число оборотов подвижного конуса, об/с;

-

коэффициент разрыхления материала,

=0,35÷0,45.

-

коэффициент разрыхления материала,

=0,35÷0,45.

Число оборотов вала дробящего конуса (число качений подвижного конуса) определяется по формуле:

, об/с,

, об/с,

- угол наклона образующей дробящего

конуса к его основанию, град;

- угол наклона образующей дробящего

конуса к его основанию, град;

f - коэффициент трения материала о поверхность конуса, =0,3÷0,4;

- длина параллельной зоны (зоны калибровки), м.

Конструктивная

схема и размеры конусных дробилок

среднего и мелкого дробления.

Конструктивная

схема и размеры конусных дробилок

среднего и мелкого дробления.