- •Введение

- •1.1. Классификация органов управления

- •Конструктивная схема

- •Основные требования, предъявляемые к органам управления вектором тяги

- •Расчетная часть

- •2.1. Геометрия соплового блока.

- •2.2. Определение момента на валу рм

- •2.3. Расчет размеров кинематических элементов привода

- •2.3. Расчет силового цилиндра штокового типа

- •2.5. Расчет тяги рулевого привода.

- •2.5.1. Проверка на устойчивость.

- •2.6. Расчет узла соединения тяги с рычагом поворота руля

- •2.7.Расчет ваДа

- •2.8. Расчет пружины редуктора

- •2.9. Расчет соединения редуктора с корпусом ла

- •2.10. Расчет соединения редуктора ваДа.

- •2.11. Расчет фланцевого соединения

- •2.12. Расчет болтов на соединение крышки камеры сгорания и ваДа.

- •2.13. Расчет массы брп

2.2. Определение момента на валу рм

Для

поворота органа управления па требуемый

угол отклонения

![]() рулевая машинка должна

развивать момент:

рулевая машинка должна

развивать момент:

![]() ,

,

![]() ,

,

где:

![]() -

момент

сил трения (в расчетах можно приближенно

принять за 20-40% от шарнирного

момента);

-

момент

сил трения (в расчетах можно приближенно

принять за 20-40% от шарнирного

момента);

![]() -

момент

инерции органа управления;

-

момент

инерции органа управления;

![]() -

шарнирный момент (наибольший суммарный

момент сопротивления повороту органа

рулевого управления);

-

шарнирный момент (наибольший суммарный

момент сопротивления повороту органа

рулевого управления);

![]() -

равнодействующая

газодинамических сил, действующих на

ОУВТ;

-

равнодействующая

газодинамических сил, действующих на

ОУВТ;

-расстояние

между центром давления и осью вращения

газодинамического органа управления

(для газовых рулей центр давления

находится на середине САХ; для дефлекторов,

отклоняющихся и разрезных сопел и

сопловых насадков примем за центр

давления точку,

лежащую на расстоянии 1/3 диаметра

сечения, отсчитывая от части введенной

в газовый поток,

органа управления проведенного через

середину его длины).

-расстояние

между центром давления и осью вращения

газодинамического органа управления

(для газовых рулей центр давления

находится на середине САХ; для дефлекторов,

отклоняющихся и разрезных сопел и

сопловых насадков примем за центр

давления точку,

лежащую на расстоянии 1/3 диаметра

сечения, отсчитывая от части введенной

в газовый поток,

органа управления проведенного через

середину его длины).

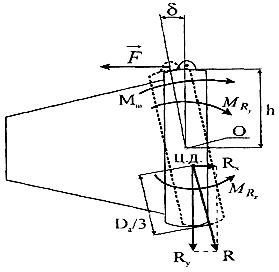

Рис. 3 Расчетная для определения шарнирного момента

Для определения шарнирного момента воспользуемся рисунком 3, на котором обозначены:

-

результирующая газодинамическая сила,

действующая со стороны потока на

введенную

в него часть органа управления;

-

результирующая газодинамическая сила,

действующая со стороны потока на

введенную

в него часть органа управления;

-

составляющая силы

вдоль оси

,

которая является силой сопротивления

движению газов;

,

которая является силой сопротивления

движению газов;

-

составляющая силы

вдоль оси

-

составляющая силы

вдоль оси

,

которая является управляющей силой.

,

которая является управляющей силой.

Составляющие и силы создают относительно относительно центра поворота О органа управления шарнирный момент:

,

или

,

или

;

;

где:

и

и

-

плечи сил соответствующих шарнирных

моментов

-

плечи сил соответствующих шарнирных

моментов

и

и

.

.

а=0,23 (м);

b=1,46 (м);

угол отклонения раструба сопла 8 градусов или 0,14 радиан

Рассчитываем шарнирный момент:

;

;

;

;

;

;

Момент инерции рулевой передачи можно рассчитать по формуле:

![]()

;

;

где:

![]() - массовый момент инерции дефлектора,

отнесенной к оси поворота.

- массовый момент инерции дефлектора,

отнесенной к оси поворота.

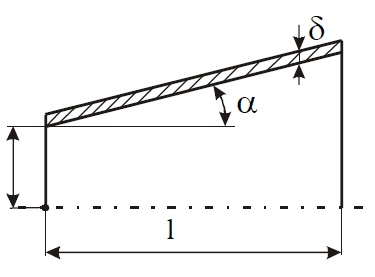

Рис. 4. Расчетная схема для определения массового момента инерции

Время

полного цикла![]() ,а

частота переброса органов управления

,а

частота переброса органов управления

,

следовательно, угловое ускорение органа

управления:

,

следовательно, угловое ускорение органа

управления:

Рассчитываем массовый момент инерции дефлектора, отнесенной к оси поворота, по формуле:

529

529 105

105 ;

;

где l=4.2 м - длина раструба;

r0=1.1 м - радиус сечения, по которому разрезается сопло;

δ=0.05 м - зададимся толщиной стенки раструба;

![]() -

плотность материала (Сталь 30ХГСА).

-

плотность материала (Сталь 30ХГСА).

Рассчитываем момент инерции :

;

;

Момент сил трения будем считать равным 20% от шарнирного момента:

Рассчитаем момент рулевой машинки:

2.3. Расчет размеров кинематических элементов привода

Расчет размеров кинематических элементов заключается в определении

потребного хода поршня. Определяем ход поршня в одну и другую стороны.

X

= b ⋅

tgδ

X - ход поршня;

δ - угол поворота сопла

b - расстояние от оси до тяги

2.3. Расчет силового цилиндра штокового типа

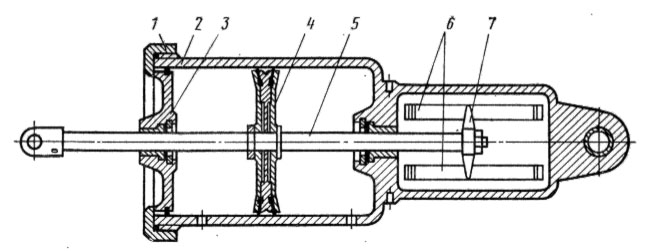

Широкое применение нашли РМ в виде двуполостного цилиндра.

Рис. 5. Силовой цилиндр штокового типа

Расчет силового цилиндра заключается в определении потребной площади поршня цилиндра, геометрических размерах цилиндра и толщины стенок цилиндра (из условия прочности).

Площадь поршня РМ:

Ставим 4е рулевые машинки, по 2е на каждое направление, что бы избежать заклинивания сопла при повороте, а так же что бы РМ вписывалась по размерам, следовательно:

где:

-

сила, действующая на тягу со стороны

рулевой машинки;

-

сила, действующая на тягу со стороны

рулевой машинки;

![]() -

давление газа в РМ

-

давление газа в РМ

.

.

К3— коэффициент, учитывающий газовые потери (К3=0,95);

где:

![]() -

диаметр поршня.

-

диаметр поршня.

Для определения толщины оболочки цилиндра запишем уравнение Лапласа:

где:

![]() -

меридиональное усилие;

-

меридиональное усилие;

![]() -

окружное усилие;

-

окружное усилие;

![]() -

нормальное давление;

-

нормальное давление;

![]() -

радиус меридиана цилиндрической

оболочки;

-

радиус меридиана цилиндрической

оболочки;

![]() -

радиус оболочки в окружном направлении.

-

радиус оболочки в окружном направлении.

Так

как для цилиндра

![]() ,

то имеем:

,

то имеем:

![]() ;

;

![]() ,

,

м,

м,

![]() ;

;

где:

-

толщина оболочки цилиндра.

-

толщина оболочки цилиндра.

,

тогда

,

тогда

где:  - предел текучести сплава Д16.

- предел текучести сплава Д16.

Из

конструктивных и технологических

соображений примем

Корпус рулевой машинки, поршень и тягу изготовим из алюминиевого сплава Д16 (плотность ρ=2800(кг/м3),предел прочности σв=430МПа).

Длина силового цилиндра определяется по формуле:

Lрм = X1+Х2 + 2hoy + H;

где: X1и Х2– ход поршня РМ;

H – толщина поршня.

Толщину поршня и толщину боковых стенок силового цилиндра можно условно принимать равной толщине обечайки силового цилиндра.

Масса РМ:

где:

– плотность материала цилиндра;

– плотность материала цилиндра;

– плотность

материала поршня;

– плотность

материала поршня;

–

толщина

поршня.

–

толщина

поршня.