- •Технология конструкционных материалов

- •1001 «Авиация и космонавтика»

- •Содержание

- •Порядок выполнения работы

- •Оборудование и инструмент

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Припуск ∆h в зависимости от высоты изделия

- •Оборудование и инструмент

- •Шероховатость поверхности в зависимости от подачи

- •Порядок выполнения работы

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Вопросы для самостоятельной подготовки к модульной контрольной работе 1

- •Оборудование и материалы

- •Порядок выполнения работы

- •Оборудование, приборы и материалы

- •Настройка точечной конденсаторной машины ткм–15

- •Ориентировочные данные для выбора режима точечной, конденсаторной сварки и размеров рабочего конца электродов из меди и ее сплавов

- •Технология сварки на точечной конденсаторной машине ткм–15

- •Техника безопасности при контактной сварке

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Технология пайки ультразвуком

- •Расшифровка основных характеристик круга.

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Вопросы для самостоятельной подготовки к модульной контрольной работе 2

- •Список литературы

- •1001 "Авиация и космонавтика"

Оборудование и материалы

Станок СНЗ-3 и клещи КЗ-6 для холодной стыковой сварки проводов, кусачки-бокорезы для зачистки проводов перед сваркой, разрывная машина МИИ-100, алюминиевые и медные провода разного сечения.

Порядок выполнения работы

Существуют такие виды холодной сварки: точечная; роликовая или шовная; стыковая; сварка сдвигом.

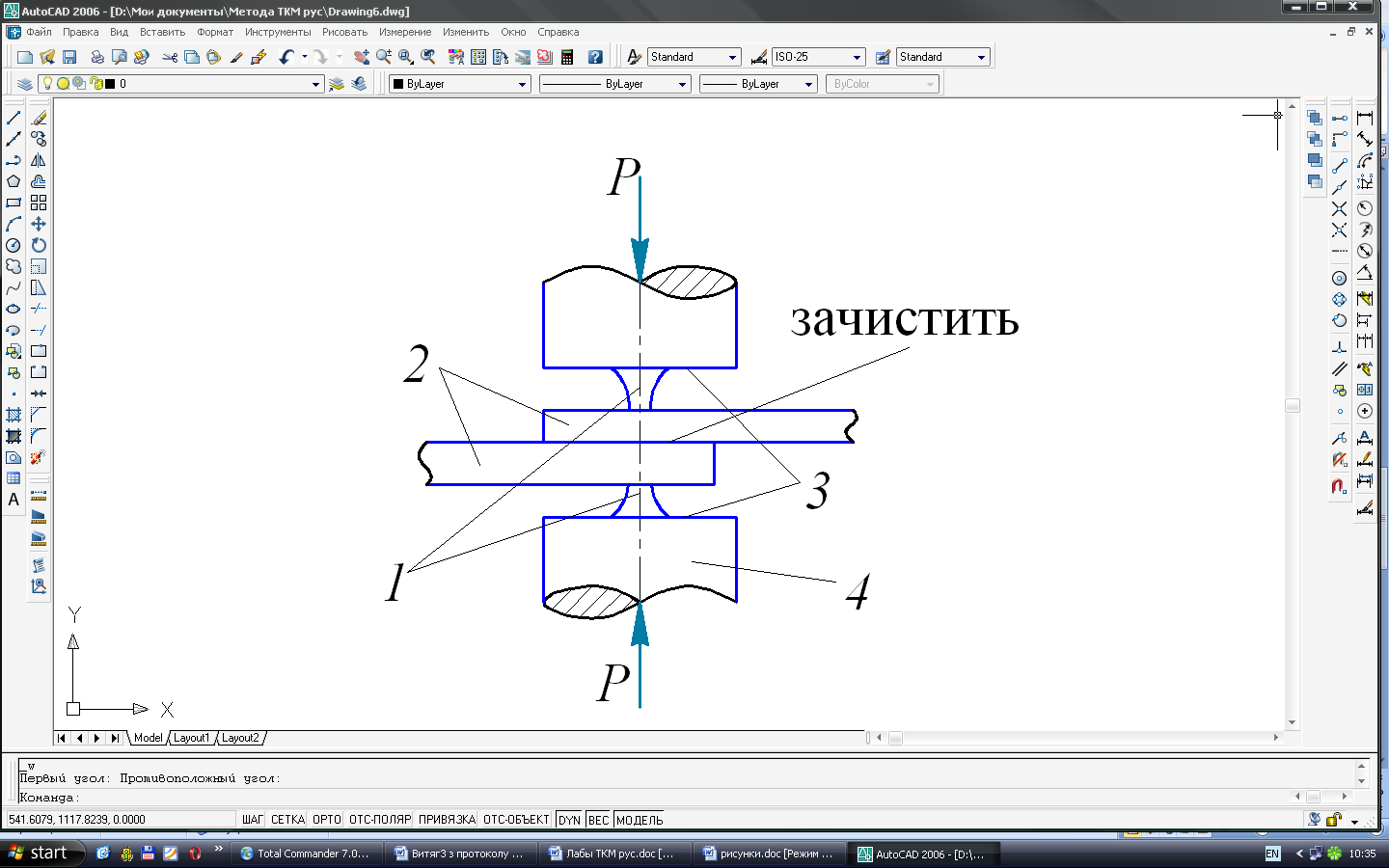

Схема холодной точечной сварки

Первым по времени был разработан способ точечной холодной сварки особенно удобный для соединения листового металла (рис. 13).

|

|

а |

б |

Рис. 13. Холодная точечная сварка: а – схема холодной точечной сварки; б – разрез точки сварного соединения |

|

Листы металла 2, с тщательно зачищенными и обезжиренными местами для сварки, размещают между пуансонами 4 с рабочей частью – выступлением или зубом 1. Под действием пресса, который сжимает пуансоны усилием Р, выступления 1 входят в металл на всю их высоту, пока опорные плоскости пуансона 3 не будут сталкиваться с поверхностью металла и не закончат дальнейшее вдавливание выступлений 1. Глубина вдавливания зависит от металла свариваемых деталей и составляет 70...90 % от их толщины.

|

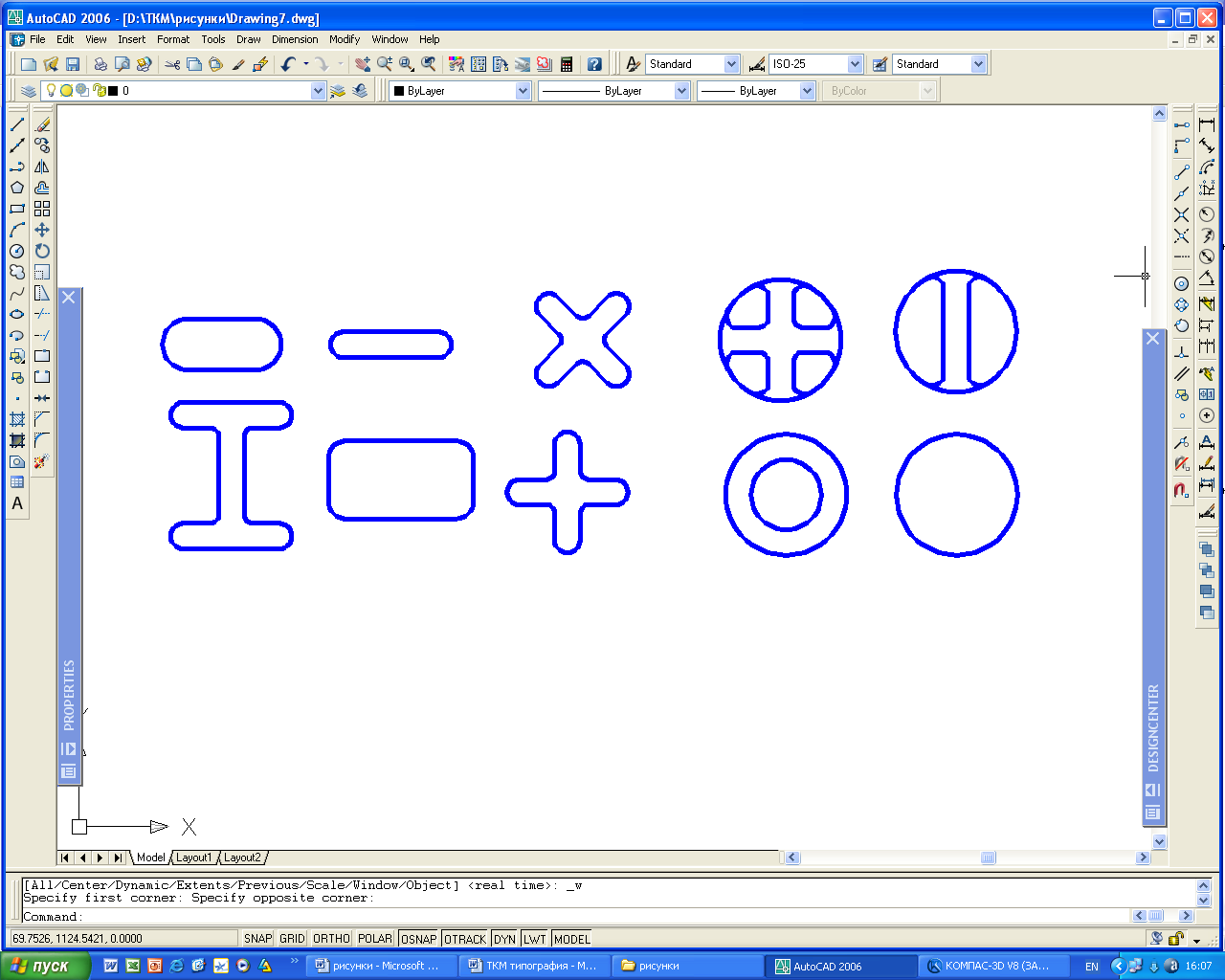

Рис. 14. Разные формы сворных точек |

Форма и размеры сварных точек могут быть совсем разными (рис. 14). Диаметр сварной точки составляет 4...8 мм.

Точечной сваркой соединяются листы толщиной от 0,1...0,2 до 12...15 мм.

Заменив точечные пуансоны стальными роликами соответствующей конфигурации, которые катятся по металлу, можно осуществить шовную холодную сварку.

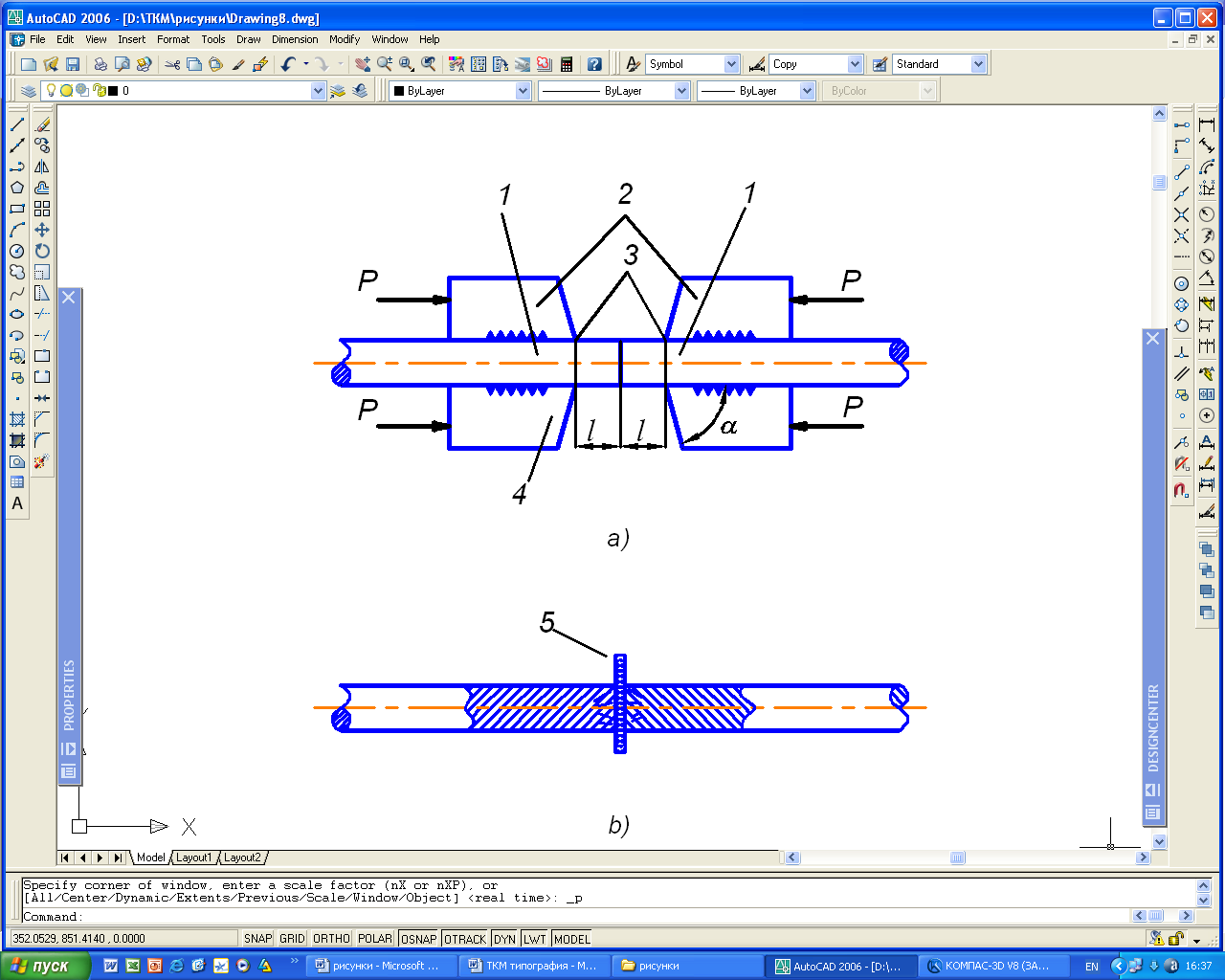

Холодная стыковая сварка

Стыковая сварка (рис. 15, а) осуществляется сжиманием предварительно обезжиренных (обрезанных) деталей и надежно закрепленных в зажимах 2 с выступом l, равным, приблизительно, диаметру детали. При сжатии деталей силами Р, формируется стыковое сварное соединение и одновременно отсекаются остатки выдавленного металла – грат 5 (рис. 15, б) с помощью режущей части 3 зажимов 2, заточенных под углом = 70...75. Деформированный и текучий, подобно жидкости, металл стержней заполняет насечки 4. Эти насечки играют роль удерживателя, который не позволяет вытекать металлу и смещаться в зажимах 2.

На рис. 15, б показан разрез сварного стыкового соединения, стрелками указаны направления пластического течения металла, отсеченный грат 5.

Встык свариваются стержни и провод круглого и прямоугольного сечения, полосы и т.д.

Например, ручные клещи типа КЗ-6 используют для стыковой сварки, алюминиевых проводов площадью 2,5...10 мм2, медных – площадью 2,5...4 мм2, а также алюминиевых с медными.

|

а |

|

б |

Рис. 15. Холодная стыковая сварка: а – схема холодной стыковой сварки; б – поперечное сечение стыкового сварного соединения |

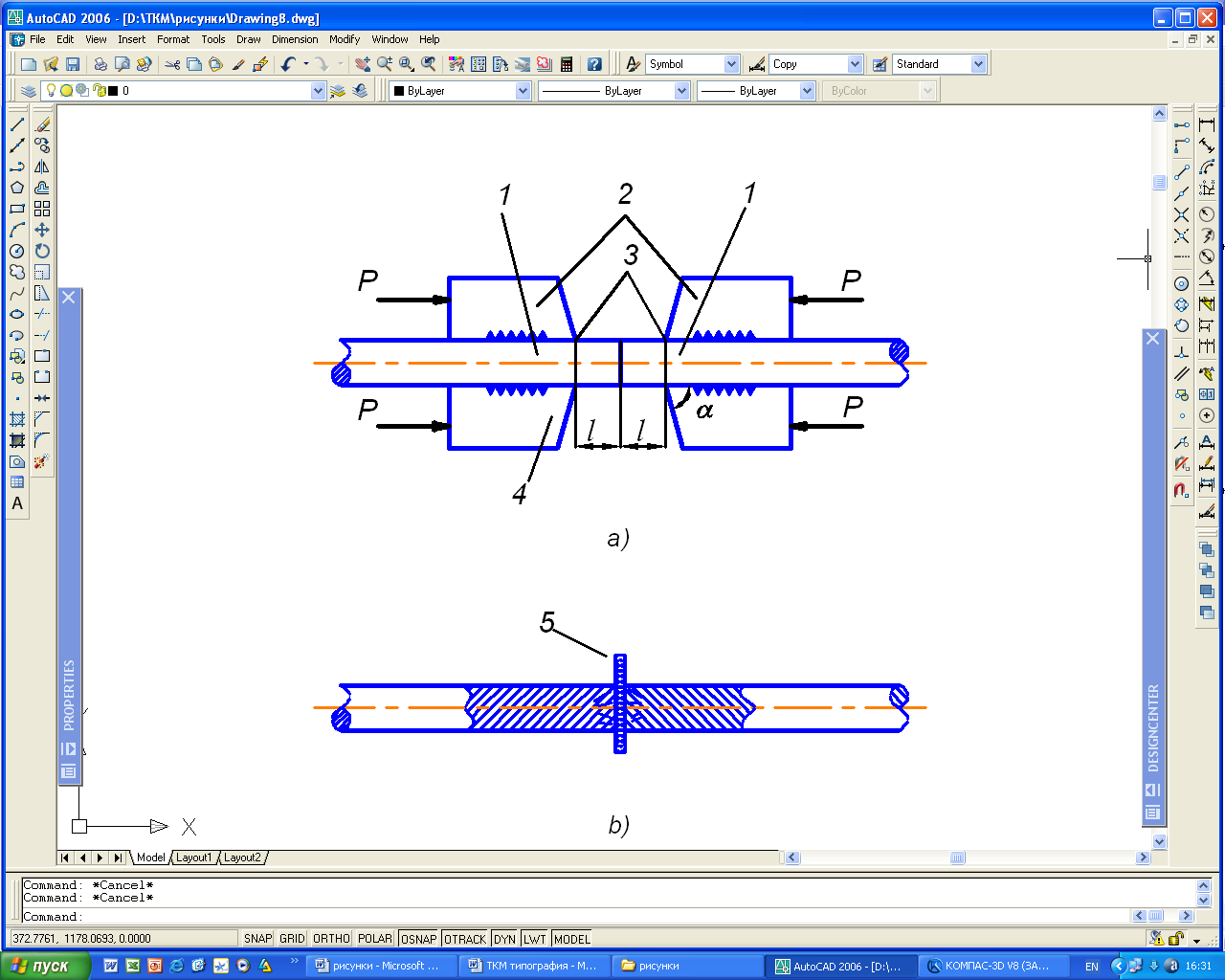

Холодная сварка сдвигом

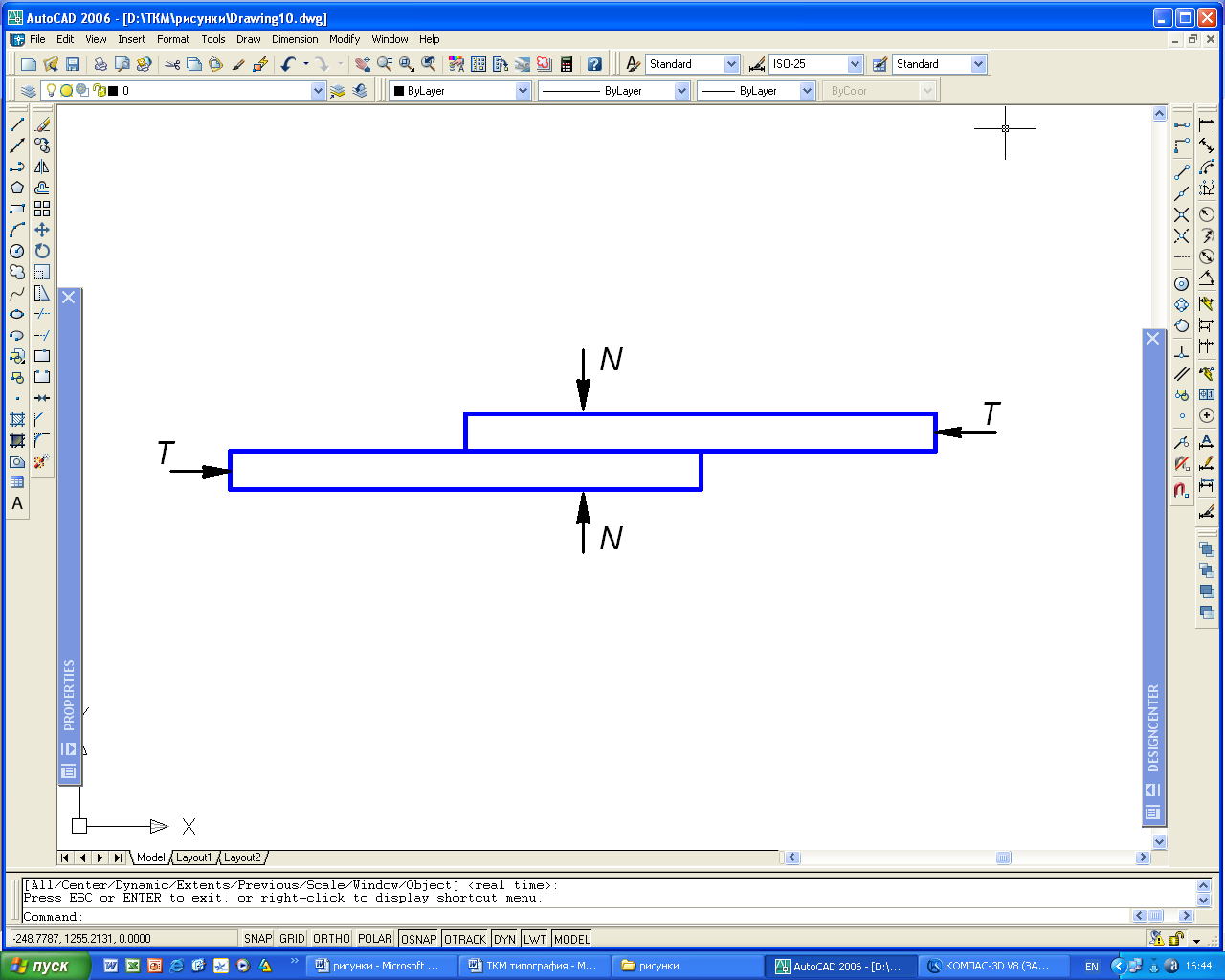

Сварка сдвигом (рис. 16) осуществляется за счет использования нормальных усилий N, которые сжимают сварочные детали, наложенные друг на друга, и тангенциальных сил, которые осуществляют небольшой сдвиг одной детали относительно второй. При сдвиге деталей возникает пластическая деформация металла, которая вызывает процесс схватывания и образование сварного соединения. Как правило, нормальные усилия намного меньшие чем тангенциальные.

|

Рис. 16. Схема холодной сварки сдвигом |

Отчет

Результаты выполненной работы оформить в виде отчета, который содержит в себе: название лабораторной работы, цель работы, оборудование, которое используется, инструменты и материал, который используется для сварки, принципиальные схемы точечной, стыковой сварки и сварки сдвигом, описание технологического процесса выполнения стыковой сварки заданных образцов, эскиз с указыванием места разрушения одного из сваренных образцов и перечень факторов, которые влияют на разрушение.

Лабораторная работа 6

ИЗУЧЕНИЕ ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ ЭЛЕКТРИЧЕСКОЙ КОНТАКТНОЙ СВАРКИ

Цель – изучение конструкции и принципиальной электрической схемы точечной конденсаторной машины ТКМ–15. Овладеть навыками настройки ТКМ–15 на сварку заданных материалов, приемы и технологию точечной контактной сварки на данной машине.

Задание

Сварить образцы из листового материала на машине ТКМ–15, испытать их на срез и заполнить протокол. По данным протокола построить график зависимости усилия среза от режима сварки и сделать выводы о выборе оптимального режима сварки данного материала.

Краткие теоретические сведения

Электрическая контактная сварка имеет несколько видов и разновидностей. Существует три основных вида контактной сварки: стыковая, точечная и шовная. Отдельную группу составляет конденсаторная сварка, которая осуществляется за счет электроэнергии, накопленной в батареях конденсаторов.

Контактное стыковое сваривание

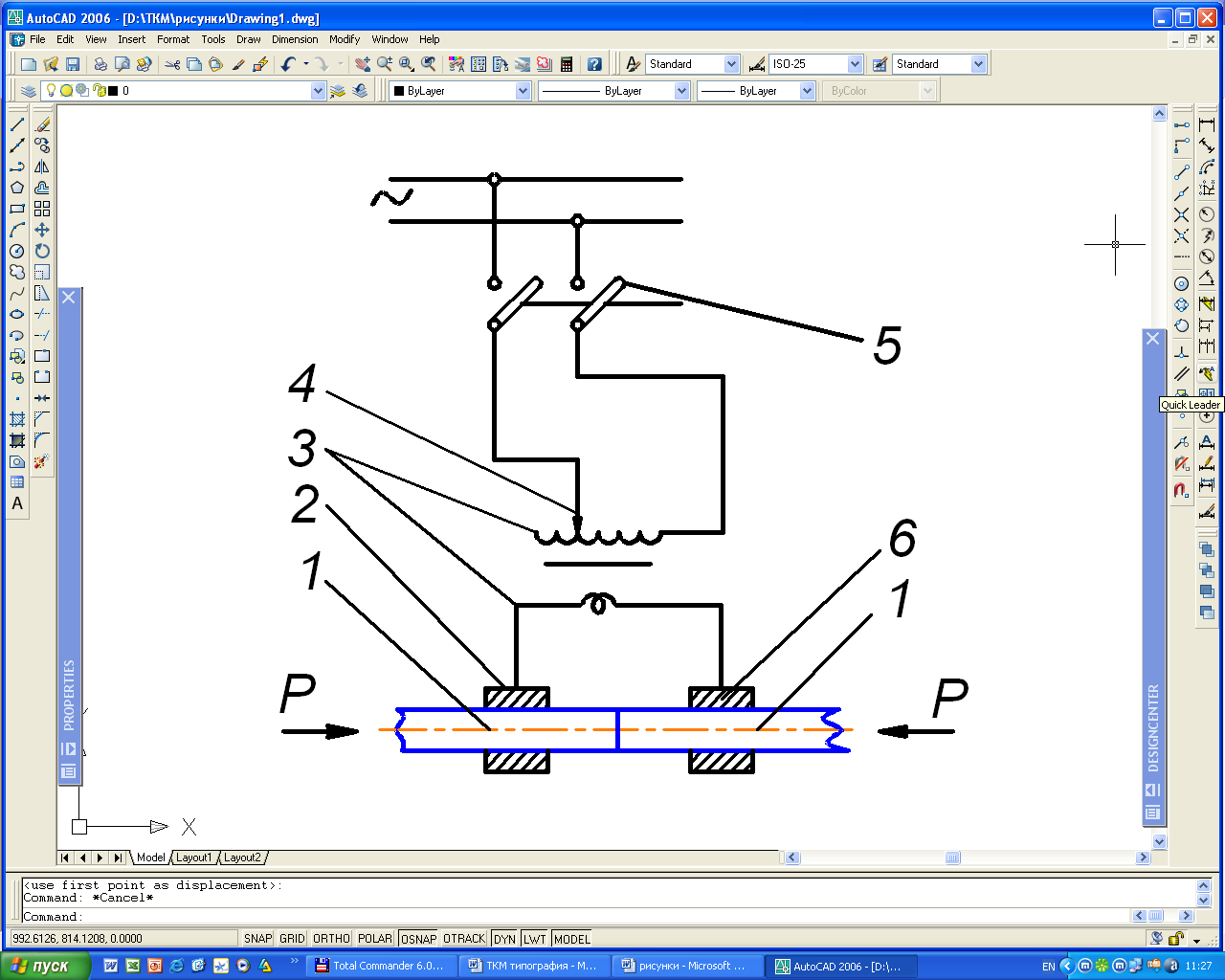

Этот способ (рис. 17) имеет две разновидности: сваривание сопротивлением и сваривание оплавлением.

В первом случае детали, которые закреплены в медных токопроводящих зажимающих устройствах машины с помощью механизма сжимания доводят до соприкосновения. После чего включают ток и выдерживают до тех пор, пока место контакта не нагреется до пластического состояния (для стали – более 1200 С). После этого к свариваемым деталям прилагаются усилия сжатия P с одновременным отключением тока. Стыковая сварка сопротивлением используют для соединения проводов или прутков диаметром до 20 мм.

|

Рис. 17. Схема стыковой сварки: 1 – сварочные стержни; 2 – неподвижные зажимы; 3 – сварочный трансформатор; 4 – переключатель количества ступеней трансформации; 5 – выключатель, 6 – подвижные зажимы |

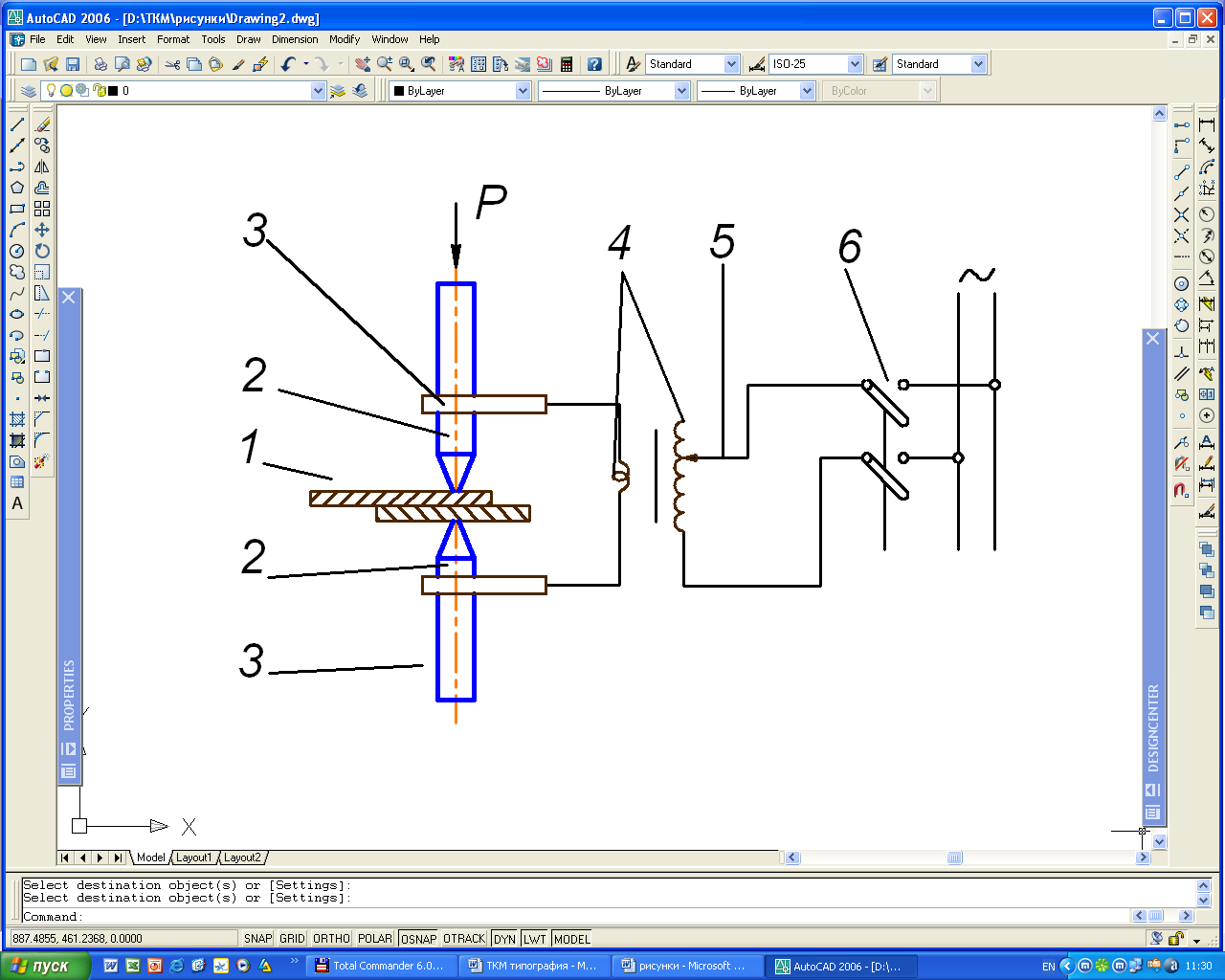

Контактная точечная сварка

|

Рис. 18. Схема точечной сварки: 1 – сварочные детали; 2 – медные электроды; 3 – электрододержатели 4 – трансформатор; 5 – переключатель количества ступеней трансформации; 6 – выключатель |

Усилия сжатия между электродами должно обеспечить четкий контакт деталей в месте сварки. Оно зависит от толщины свариваемых деталей ( = 0,5 – 12 мм) и типа сварочного материала. Время образования сварной точки изменяется от 0,1 до нескольких секунд.

Электроды изготавливаются из холоднокатаной электро–литической меди, специальной бронзы и медных сплавов.

После охлаждения расплавленного металла, в месте соединения образуется зона, которая имеет литую структуру. Режимы точечной сварки зависят от силы сварочного тока, давления на электроды, диаметра рабочей части электрода и времени сварки.

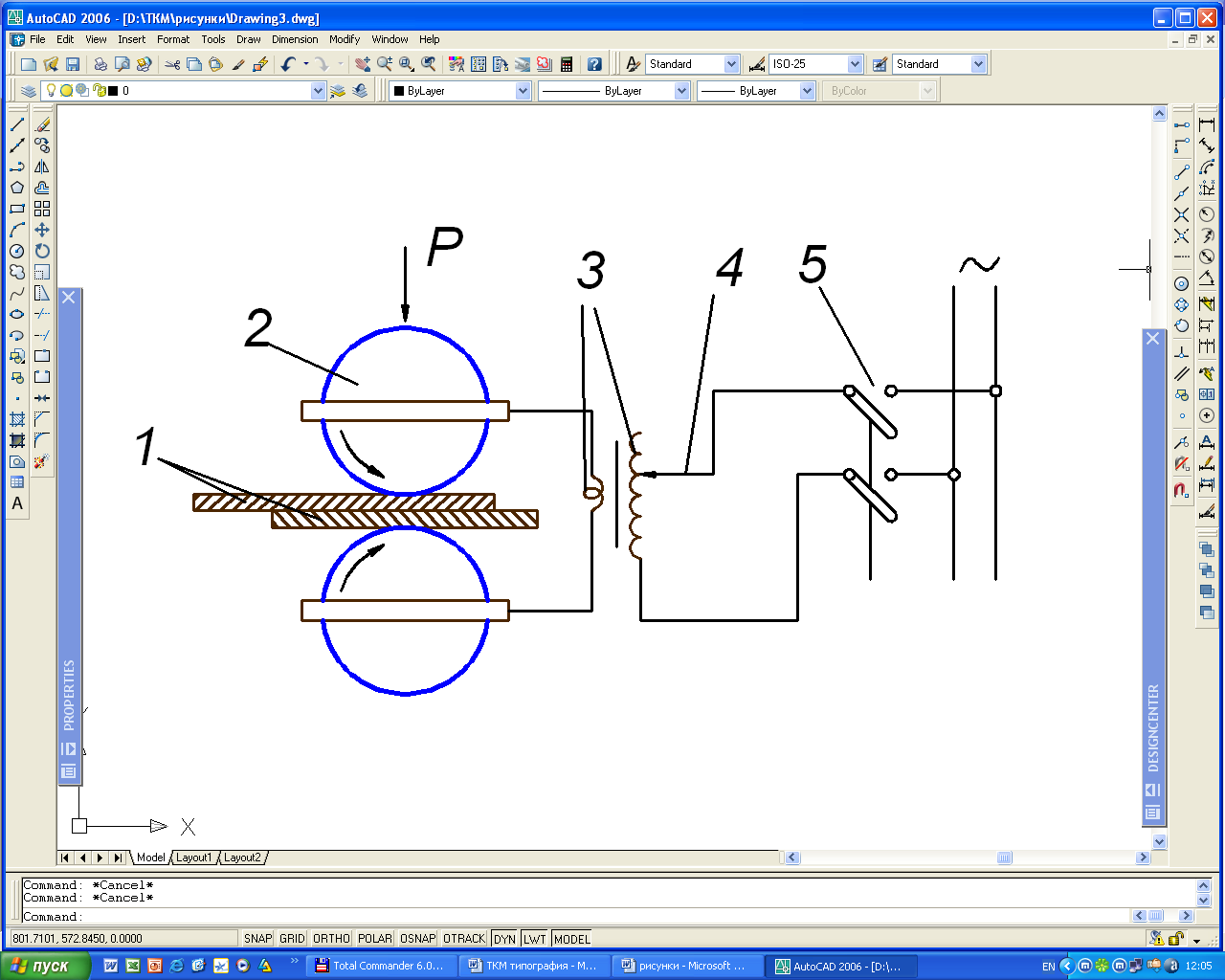

Шовное или роликовое сваривание

Шовное сваривание применяют для получения прочных и плотных швов при изготовлении тонкостенных сосудов, предназначенных для хранения и транспортировки жидкостей, газов и других продуктов, а также при производстве тонкостенных сварных труб.

|

Рис. 19. Схема шовной сварки: 1 – сварочные детали; 2 – медные ролики; 3 – трансформатор; 4 – переключатель количества ступеней трансформации; 5 – выключатель |

Конденсаторная сварка

Конденсаторная сварка является разновидностью контактной сварки. Она используется в основном для сварки деталей малой толщины (от 0,01 до 2 мм).

При конденсаторной сварке сварное соединение образуется за счет энергии, накопленной в конденсаторах, которые постоянно заряжаются и периодически разряжаются через первичную обмотку сварочного трансформатора на сварочные детали (рис. 20).

Машины для конденсаторной сварки могут быть выполнены в виде точечных, шовных или стыковых. Они потребляют мощность в 50 – 100 раз меньшую, чем обычные контактные машины. Время движения сварочной точки 10 с и не зависит от толщины свариваемого металла.