- •Технология конструкционных материалов

- •1001 «Авиация и космонавтика»

- •Содержание

- •Порядок выполнения работы

- •Оборудование и инструмент

- •Краткие теоретические сведения

- •Порядок выполнения работы

- •Припуск ∆h в зависимости от высоты изделия

- •Оборудование и инструмент

- •Шероховатость поверхности в зависимости от подачи

- •Порядок выполнения работы

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Вопросы для самостоятельной подготовки к модульной контрольной работе 1

- •Оборудование и материалы

- •Порядок выполнения работы

- •Оборудование, приборы и материалы

- •Настройка точечной конденсаторной машины ткм–15

- •Ориентировочные данные для выбора режима точечной, конденсаторной сварки и размеров рабочего конца электродов из меди и ее сплавов

- •Технология сварки на точечной конденсаторной машине ткм–15

- •Техника безопасности при контактной сварке

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Технология пайки ультразвуком

- •Расшифровка основных характеристик круга.

- •Оборудование и инструмент

- •Порядок выполнения работы

- •Вопросы для самостоятельной подготовки к модульной контрольной работе 2

- •Список литературы

- •1001 "Авиация и космонавтика"

Оборудование и инструмент

Для выполнения работы необходимы: лента листового материала для вырубки, пресс для вырубки и вытяжки, вырубной и вытяжной штампы, чертилка, штангенциркуль.

Краткие теоретические сведения

Холодное листовое штампование проводится из листового проката до 20 мм на прессах и позволяет получать детали минимальной массы при заданной прочности, жесткости, высокой точности размеров и качества поверхности. Простота процессов листового штампования позволяет обеспечить высокую производительность за счет возможности полной автоматизации процессов, является экономически целесообразной как в массовом, так и мелкосерийном производстве.

При листовом штамповании пластическое деформирование, как правило, получает лишь часть заготовки, которая обеспечивает характерное изменение формы. Различают формоизменяющие операции, в которых заготовка не должна разрушаться в процессе деформирования, и операции отделения, в которых этап пластического деформирования обязательно заканчивается разрушением.

При проектировании технологического процесса изготовления детали листовым штампованием главной задачей является выбор наиболее рациональных операций и последовательность их использования, при получении детали с заданными техническими свойствами при минимальной себестоимости и хороших условиях работы.

Порядок выполнения работы

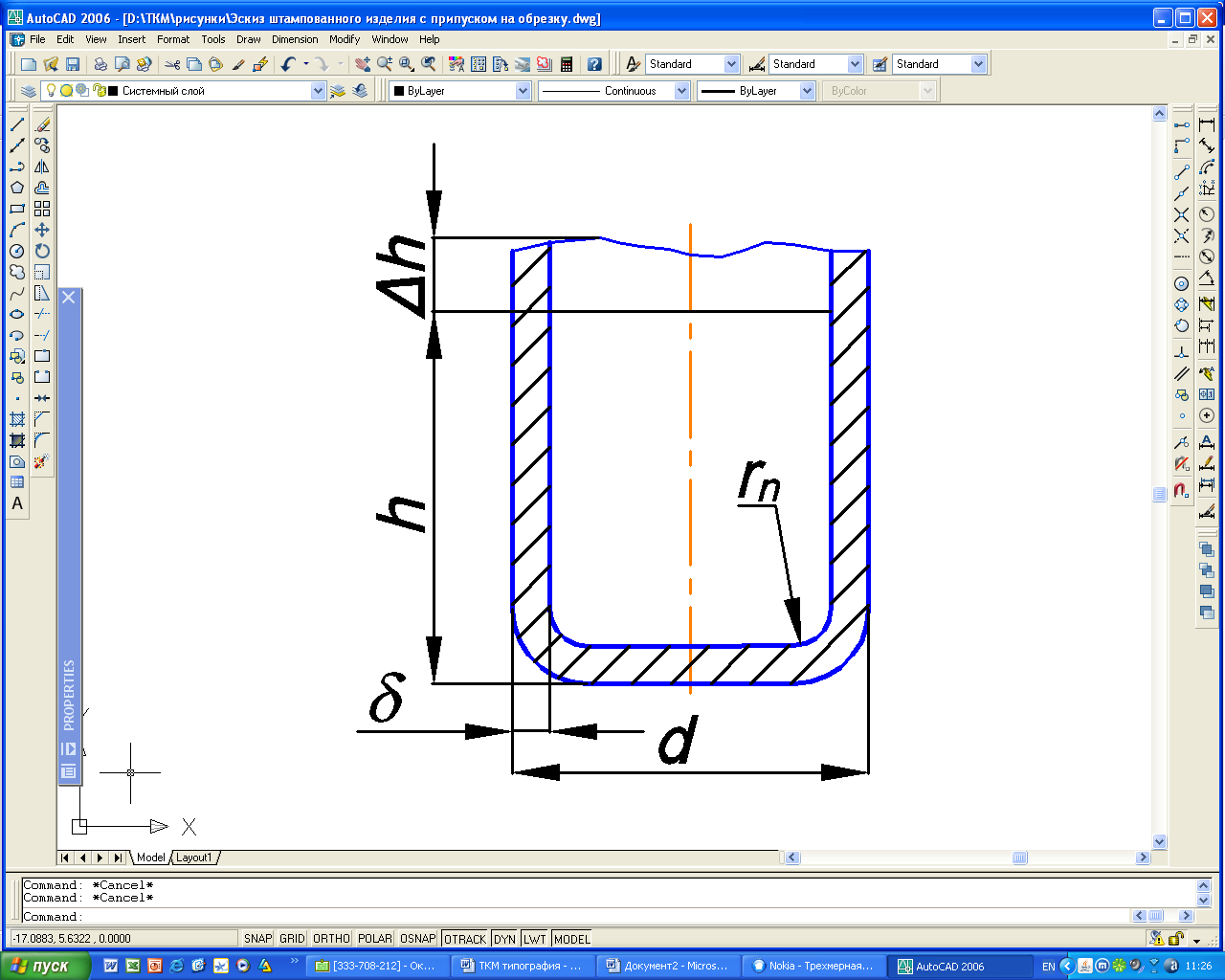

1. Рассчитать диаметр заготовки по заданным размерам изделия d (рис. 5), исходя из условия равенства поверхности изделия и заготовки по формуле:

![]()

где D – диаметр заготовки, мм; d – внешний диаметр изделия, мм; h – высота изделия, мм; ∆h – припуск на обрезание, мм (табл. 1).

Штампование проводить без утончения стенок. Толщина заготовки должны быть равной толщине стенки изделия .

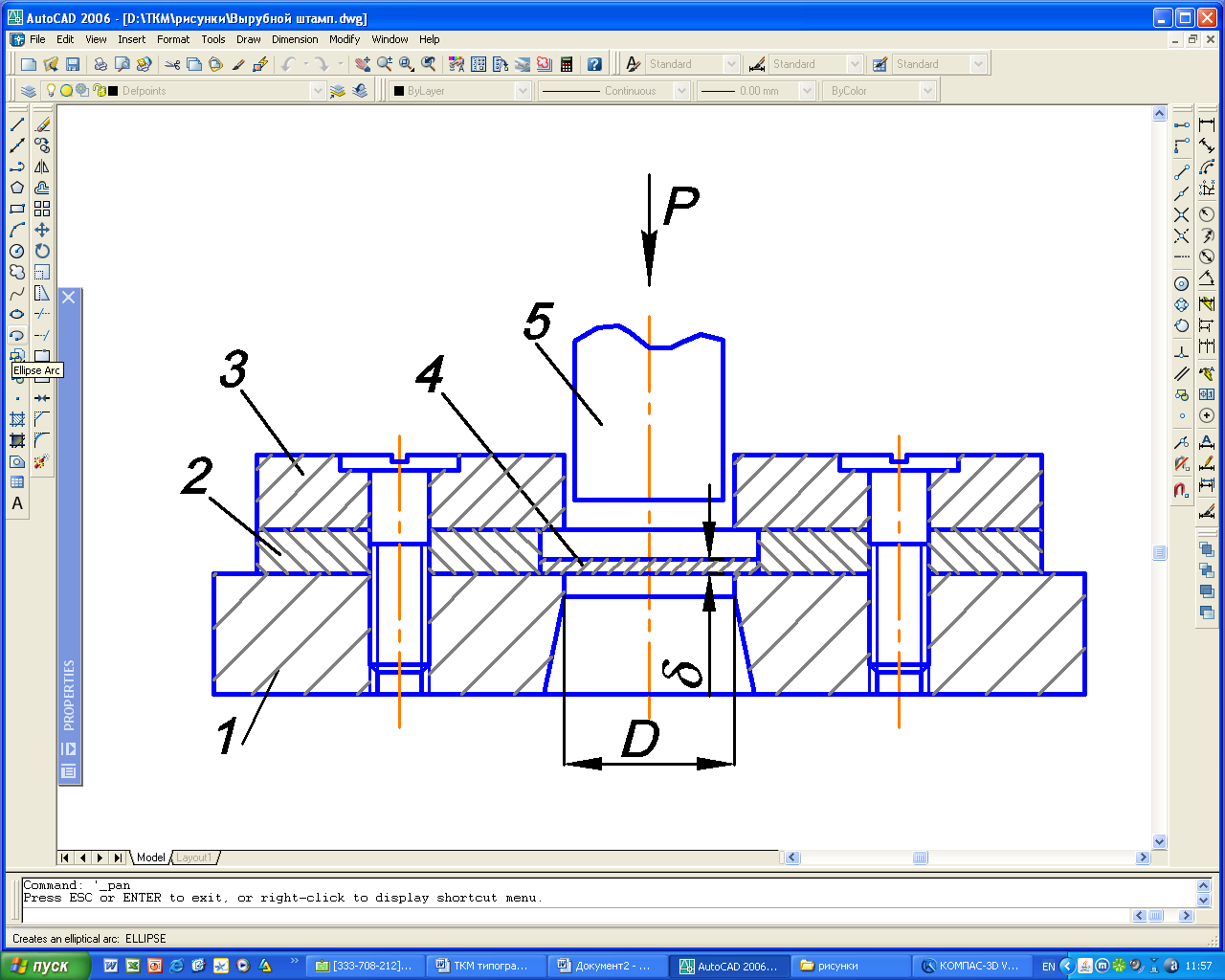

2. Рассчитать главные размеры вырубного штампа. Расчетный диаметр заготовки является номинальным диаметром матрицы (рис. 6), а диаметр пуансона выбирают из условий обеспечения зазора между матрицей в пределах 5...8 % толщины штампованного металла. Ширину цилиндрической части вырубной матрицы выбирают в пределах от 3 до 5 мм.

|

Рис. 5. Эскиз штампо- ванного изделия с припуском на обрезку |

P = Dср,

где D – диаметр вырубленной заготовки, м; – толщина заготовки, м; ср – сопротивление металла срезу, МПа.

4. Провести штамповку–вырубку заготовки.

5. Нанести на одну сторону заготовки радиально–кольцевую сетку для изучения характера деформации металла в процессе штамповки – вытяжки (рис. 7).

Таблица 1

Припуск ∆h в зависимости от высоты изделия

Высота изделия h, мм |

Припуск ∆h при относительной высоте изделия h/d, мм |

||||||

0,5...0,8 |

0,8...1,6 |

1,6...2,5 |

2,5...4 |

||||

10 20 50 |

1,0 1,2 2,0 |

1,2 1,6 2,5 |

1,5 2,0 3,3 |

2,0 2,5 4,0 |

|||

|

|

|

|

||||

|

Рис. 6. Вырубной штамп: 1 – матрица; 2 – направляющая заготовки; 3 – направляющая пуансона; 4 – полоса листового металла; 5 – пуансон |

Рис. 7. Вырубаная заготовка с радиально-кольцевой сеткой |

|

||||

6. Определить по табл. 2 количество операций, необходимых для вытяжки изделия заданных размеров из расчета относительной глубины вытяжки (h+h)/d и относительной толщины заготовки /D, которые исключают возможность разрушения металла. Необходимая степень деформирования заготовки задаётся коэффициентом вытяжки Кв (табл. 2), который представляет собой при первой операции отношения:

Кв=d/D,

при дальнейших операциях

Квn=dn/d(n–1),

где D – диаметр заготовки, мм; d1 dn –диаметры пуансонов для n–й операции, мм; d(n–1) – диаметр пуансона для n–1 операции, мм.

7. Рассчитать диаметры пуансонов для каждой операции:

d1=Kв∙D; dn=Квn∙d(n–1).

Для металла с толщиной меньше 1,5 мм берут большие значения, а для металлов больше 1,5 мм – меньшие значения.

Таблица 2

Выбор коэффициента вытяжки

Относительная толщина заготовки /D•100% |

Относительная глубина вытяжки (h+h)/d, если количество операций вытяжки |

||

1 |

2 |

3 |

|

2,0...1,5 1,5...1,0 1,0...0,6 0,6...0,3 0,3...0,15 0,15...0,08 |

0,94...0,77 0,84...0,55 0,70...0,57 0,62...0,50 0,52...0,45 0,46...0,38 |

1,88...1,40 1,60...1,32 1,36...1,10 1,13...1,34 0,96...0,83 0,90...0,70 |

3,52...2,70 2,82...2,20 2,30...1,80 1,90...1,50 1,60...1,30 1,30...1,10 |

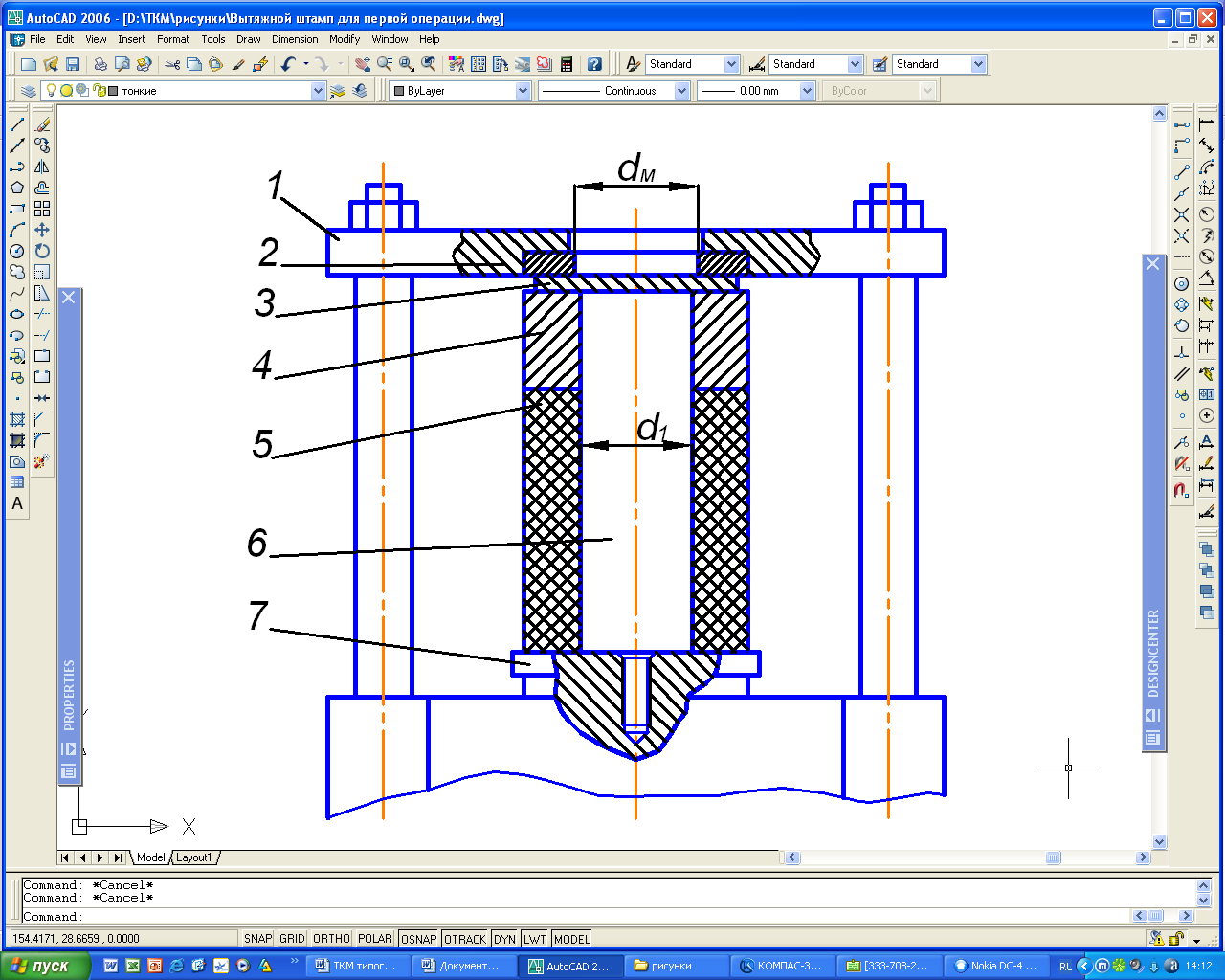

8. Рассчитать диаметр матрицы dм, и диаметр изделия. При этом к расчетному диаметру пуансона d (рис. 8) добавить двойную величину зазора между пуансоном и матрицей. Зазор при вытяжке без утончения стенки определить по формуле:

S=max+c,

где max – максимальная толщина металла (принимая во внимание припуск на прокат), мм; с – коэффициент для первой операции с = 0,3, для второй – c = 0,1; – номинальная толщина металла, мм.

Радиус закругления матрицы rм выбирают в зависимости от толщины металла и размера изделия; при размерах = 1 мм и D – d = 30...40 мм радиус закругления матрицы rм = 4,5...5,0 мм. Радиус закругления пуансона r отвечает (0,7...1,0) rм.

9. Провести первую операцию вытяжки в штампе (рис. 8) на гидравлическом прессе, к которому изготовить новую траверсу, предназначенную для крепления матрицы.

После вытяжки получить стаканчик (заготовку) для второй операции и по изменению радиально–кольцевой сетки (рис. 9) установить характер деформации металла при вытяжке.

|

|

Рис. 8. Вытяжной штамп для первой операции: 1 – поршень пресса; 2 – пуансон; 3 – резиновый прижим; 4 – направляющая втулка; 5 – заготовка; 6 – матрица; 7 – траверса матрицедержателя |

Рис. 9. Изменение радиально–кольцевой сетки и толщины стенки стаканчика при штамповке–вытяжке |

Плоская заготовка в процессе вытягивания один раз выгибается на закругленном участке пуансона, а на закругленном участке матрицы деформируется весь оставшийся объём металла, который находится под прижимом за исключением участка, длина которого немного больше зазора между пуансоном и матрицей.

10. Сравнить изменения, которые произошли в расположении радиусных и кольцевых линий на дне и на цилиндрической части стаканчика после первой операции. Расстояния между кольцевыми линиями на цилиндрической части определяют вытяжку металла по высоте. Подсчитывают величину вытяжки по отношениям:

a1a;a2/a; n an/a

где – величина вытяжки; a – расстояние между концентрическими кольцами на плоской заготовке, мм; a1, a2…an – расстояние между окружностями на цилиндрической части стаканчика, мм (рис. 9).

11. Измерить отштампованный стаканчик, сравнить его размеры с проведенными расчетами.

Отчет

Отчет должен содержать эскиз изделия, название металла, его марку и описание состояния, расчеты диаметра заготовки, эскиз вырубного штампа, расчеты необходимого усилия вырубки, расчеты диаметра пуансонов и матриц, эскиз вытяжного штампа для первой операции, расчеты усилия пресса и усилия прижатия, схему изменения координатной сетки при штамповании-вытяжке, выводы.

Лабораторная работа 3

ВЛИЯНИЕ РЕЖИМОВ ОБКАТЫВАНИЯ ШАРОМ

Цель – изучить влияние режимов обкатки шаром на шероховатость и микротвёрдость обрабатываемой поверхности.

Задание

1. Выполнить обработку детали на станке с целью получения разной шероховатости поверхности и провести оценку шероховатости.

2. Провести формирование качества поверхности детали за счет поверхностного пластического деформирования.

3. Измерить параметры шероховатости, твердости и сделать необходимые выводы.

Краткие теоретические сведения

Чистовую обработку деталей машин вместе с обработкой резанием часто осуществляют методами пластического деформирования в холодном состоянии.

При обработке внешних поверхностей широко используется обкатка шаром и роликами. Под действием деформирующего элемента (шар, ролик и др.), твердость которого выше твердости обрабатываемого материала, происходит деформирование выступающих неровностей обрабатываемой поверхности: металл выступов микронеровностей растекается в обе стороны, заполняя смежные углубления, шероховатость поверхности при этом уменьшается.

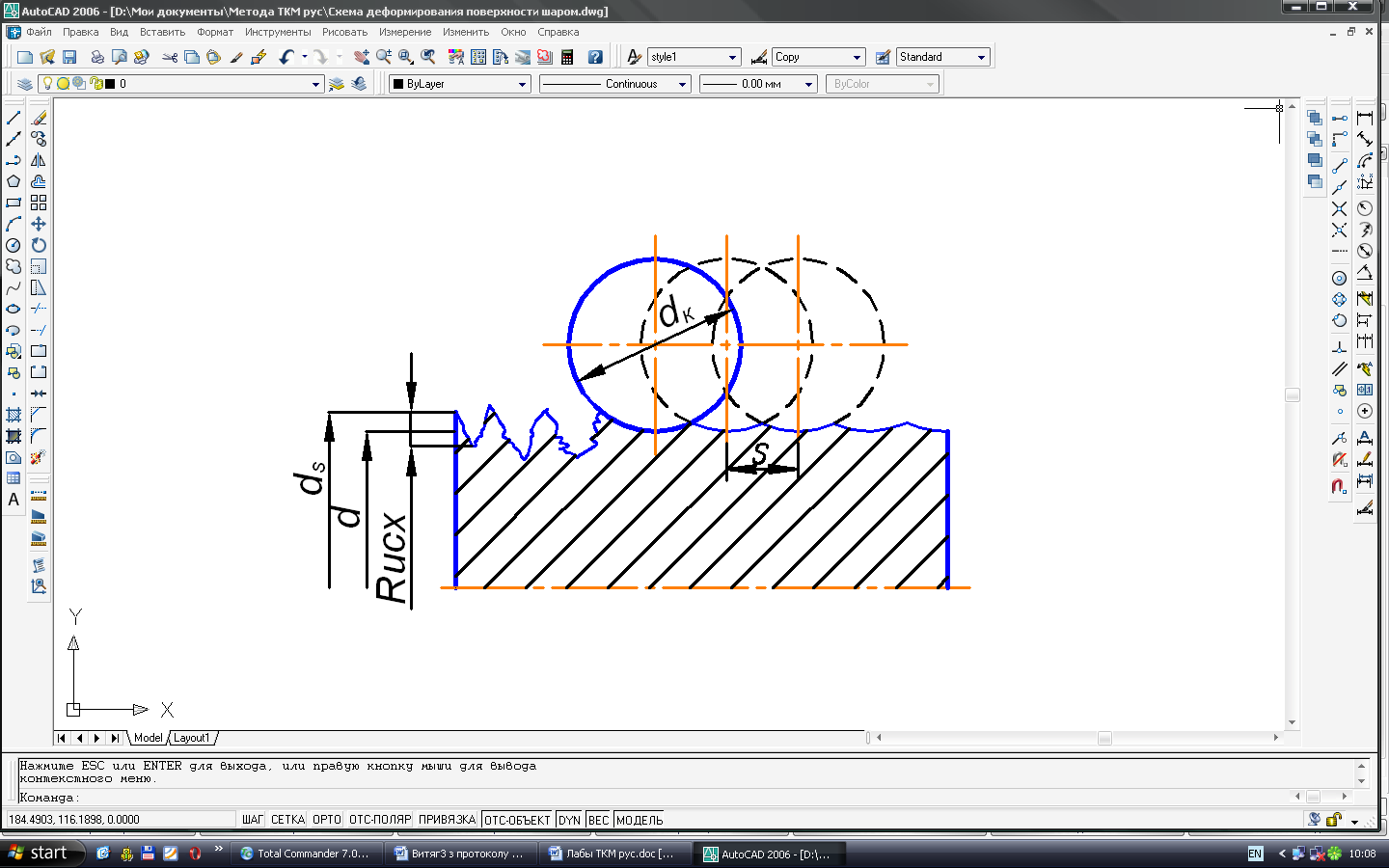

По схеме деформации неровностей при обкатке шаром (рис.10) видно, что при пластическом деформировании микронеровностей образовывается не только новый микрорельеф, но и меняется размер детали.

Одновременно с этим происходит упрочнение поверхностного слоя детали, что приводит к изменению качественных показателей поверхностного слоя металла, твердости, границ текучести и прочности.

Таким образом, чистовую обработку детали методами пластического деформирования возможно провести не только для уменьшения шероховатости поверхности, но и для упрочнения поверхностного слоя, а также для того и другого одновременно.

Качественные показатели поверхности, полученной обкаткой шаром, в основном определяются режимами обкатки. От режимов обкатки (силы обкатки, подачи, диаметра шара и количества проходов) зависят шероховатость поверхности, степень упрочнения, физические свойства поверхностного слоя, а также производительность обработки.

Самое большое влияние на шероховатость поверхностного слоя имеют давление на деформирующий элемент и подача. Ориентировочные значения подач при обработке одношариковым обкатчиком (рис. 11), что обеспечивают нужную шероховатость поверхности в зависимости от диаметра шара и исходной шероховатости поверхности, приведены в табл. 3.

|

|

Рис. 10. Схема деформирования поверхности шаром |

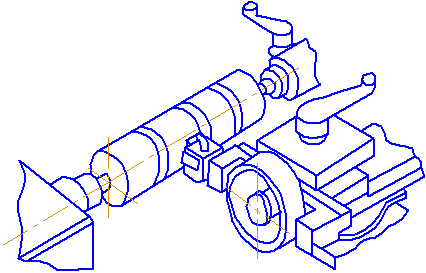

Рис. 11. Схема установки заго–товки и одношарикового обкатчика на станок |

Меньшее влияние на шероховатость поверхности детали имеют количество проходов и скорость обкатки.