- •Рабочие процессы и основы расчета автомобиля

- •Введение

- •1 Общие положения и правила техники безопасности

- •2 Лабораторная работа № 1 «Рабочие процессы и анализ конструкции сухих фрикционных сцеплений»

- •3 Лабораторная работа №2 «исследование рабочих процессов гидропривода сцепления с пневматическим усилителем»

- •4 Лабораторная работа №3 «рабочие процессы и анализ конструкций коробок перемены передач»

- •5 Лабораторная работа №4 «Рабочие процессы и анализ конструкций карданных передач»

- •6 Лабораторная работа №5 «рабочие процессы и анализ конструкций главных передач»

- •7 Лабораторная работа №6 «рабочие процессы и анализ конструкций дифференциалов полуоси»

- •8 Лабораторная работа №7 «рабочие процессы и анализ конструкций подвесок»

- •9 Лабораторная работа №8 «определение оценочных параметров рулевого механизма автомобиля»

- •Конструкция стенда для определения оценочных параметров рулевого механизма

- •Порядок выполнения работы

- •Задание по работе

- •10 Лабораторная работа №9 «определение оценочных показателей усилителя рулевого управления»

- •Основные положения.

- •Порядок выполнения работы

- •Задание по работе

- •11 Лабораторная работа №10 «определение нагруженности деталей рулевого привода автомобиля»

- •Порядок выполнения работы

- •Задание по работе

- •12 Лабораторная работа №11 «Исследование рабочих процессов гидравлического тормозного привода»

- •Общие положения

- •Порядок выполнения работы

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Порядок выполнения работы

- •Отчет по работе

- •Контрольные вопросы

- •15 Лабораторная работа №14 «Исследование статической характеристики тормозной камеры с энергоаккумулятором»

- •Общие положения

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Отчет по работе

- •Список литературы

- •Часть 2

- •173003, Великий Новгород. Б. Санкг-Петербургская. 41. Отпечатано в ипц НовГу

- •173003, Великий Новгород Санкт-Петербургская, 41.

7 Лабораторная работа №6 «рабочие процессы и анализ конструкций дифференциалов полуоси»

Цель работы: Определение деформаций и напряжений в полуоси автомобиля с использованием методов электротензометрии.

Основные положения

Дифференциал - механизм трансмиссии автомобиля, распределяющий подводимый к нему крутящий момент между выходными валами и позволяющий им вращаться с неодинаковыми скоростями. Их устанавливают в узлах деления мощности, когда требуется, чтобы на участке трансмиссии за этим узлом отсутствовала циркуляция мощности, в частности, между ведущими колесами (межколесный дифференциал) и между мостами (межосевые дифференциалы).

В зависимости от характера распределения крутящего момента дифференциалы делят на симметричные, несимметричные и блокируемые (с принудительной блокировкой или самоблокирующиеся).

По конструкции передач различают дифференциалы шестеренчатые, кулачковые, червячные и с механизмом свободного хода. Межосевые дифференциалы могут быть симметричными и несимметричными, межколесный дифференциал всегда симметричный. Полная классификация дифференциалов приведена в литературе [I].

К дифференциалам предъявляются следующие требования:

распределение крутящих моментов между колесами и мостами в пропорции, обеспечивающей наилучшие эксплуатационные свойств- ва (максимальную тягловую силу, хорошие устойчивость и управляемость):

общие требования.

Анализ конструкций дифференциалов

Симметричный конический дифференциал.

Наиболее распространенный тип (их часто называют простыми). Коэффициент блокировки для такого дифференциала можно считать равным единице. Число зубьев шестерен и полуосевых шестерен может быть четным или нечетным, но для обеспечения сборки должно подчиняться условию:

![]() (7.1)

(7.1)

где Z ш - число зубьев полуосевой шестерни;

![]() - число сателлитов;

- число сателлитов;

К - целое число.

Основные преимущества такого дифференциала:

- обеспечение устойчивости при движении по скользкой дороге и торможении двигателем благодаря равенству тангенциальных реакций на ведущих колесах;

- простота конструкции, малые размерь; и масса, надежность, высокий КПД.

Отрицательным качеством является ограничение проходимости.

2. Симметричный цилиндрический дифференциал.

Примером такого дифференциала является дифференциал автомобиля "Татра".

Он имеет небольшие размеры в случае установки перед главной передачей. Имеет большее число зубчатых колес, чем конический, более сложен в изготовлении. Применяется в основном в качестве межосевого дифференциала.

3. Самоблокирующиеся дифференциалы.

Конструкций такого типа известно достаточно много, но на автомобилях применяются лишь шестеренчатые конические дифференциалы. Они включают в себя те же детали, что и простой конический, единственное отличие в профиле зубьев. Профиль зубьев сателлитов и полуосевых шестерен специальный, что приводит к изменению передаточного числа. Передаточное число имеет максимальное значение при контакте ножки зуба сателлита с головкой зуба полуосевой шестерни и минимальное значение - при контакте головки зуба сателлита с ножкой зуба полуосевой шестерни. Число зубьев сателлита обязательно должно быть нечетным. Коэффициент блокировки такого дифференциала переменный от 2,0 до 2,5. Недостаточная величина коэффициента блокировки, не обеспечивающая значительного, повышения проходимости, является одной из причин ограничивающих применение таких дифференциалов. Вместе с тем при вращении сателлита в такой конструкции создается пульсация момента в трансмиссии, что ограничивает допустимую величину К 6.

4. Дифференциалы свободного хода.

Эти механизмы не всегда относят к дифференциалам, поскольку они не подчиняются закономерностям, установленным кинематическим уравнением дифференциала.

Известна конструкция роликового дифференциала свободного хода. Коэффициент блокировки для него равен бесконечности, что позволяет передавать тяговое усилие на одно колесо, когда второе вывешено или когда полуось сломана. Дифференциал работает практически постоянно, поэтому крутящий момент передается в большинстве случаев через одно колесо, что может сказаться на управляемости. Его большим недостатком является также недостаточная долговечность.

Дальнейшим развитием конструкций этого типа явились кулачковые дифференциалы свободного хода (МАЗ-537). Однако кулачковый дифференциал свободного хода технологически очень сложен, что отражается на его стоимости.

5. Дифференциалы повышенного трения.

Конструктивно могут выполняться различными: шестеренчатыми с фрикционными элементами, червячными, кулачковыми (сухарными), гидравлическими. По рабочему процессу их можно разбить на три группы:

с постоянным моментом трения;

с моментом трения, пропорциональным передаваемому моменту:

3) с моментом трения, пропорциональным квадрату разности угловых скоростей выходных валов.

Из наиболее известных конструкций дифференциалов такого типа следует назвать следующие:

шестеренчатый дифференциал с моментом трения, пропорциональным передаваемому моменту. Используется на автомобилях высокого класса, имеет постоянный коэффициент блокировки, обычно 4:

червячный дифференциал. Применяется крайне редко, поскольку является наиболее дорогостоящим и сложным;

кулачковый дифференциал (сухарный). В выполненных конструкциях коэффициент блокировки равен 4-5. Его основным недостатком является возможность заклинивания при сильном износе сухарей:

гидравлические дифференциалы ("силиконовые"). Опыт эксплуатации таких дифференциалов пока отсутствует. Однако некоторые выводы об их достоинствах и недостатках дают экспериментальные исследования. В качестве основных недостатков отмечены следующие: давление, создаваемое насосом, должно

быть высоким, что трудно осуществимо, а гидравлическое сопротивление зависит от температуры масла.

В целом можно сделать вывод о том, что практически в 90% всех автомобилей используются простые конические дифференциалы.

6. Межосевые дифференциалы.

Симметричные межосевые дифференциалы, устанавливаемые между равнонагруженными мостами автомобилей повышенной и высокой проходимости, выполняют обычно коническими с возможностью блокировки с места водителя. Их устанавливают или в раздаточной коробке (ВАЗ-2121), или на промежуточном мосту трехосного автомобиля (КамАЗ-5320) в приводе главной передачи. Несимметричные межосевые дифференциалы, устанавливаемые в раздаточных коробках и распределяющие крутящие моменты соответственно массам, приходящимся на ведущие мосты, выполняют главным образом цилиндрическими планетарными (КамАЗ-4310). При принудительной блокировке дифференциала все его элементы вращаются как одно целое и коэффициент блокировки равен бесконечности. Момент включения определяется водителем, что не всегда оптимально: если не выключена блокировка при движении по хорошей дороге, наблюдается ускоренное изнашивание шин; на дороге с неоднородным коэффициентом сцепления возможна потеря устойчивости.

Крутящий момент от межколесного дифференциала к каждому из ведущих колес может передаваться с помощью:

1) вала и шарниров, размещенных в приводе ведущих управляемых колес;

привода ведущих колес;

вала, соединяющего непосредственно ведущее колесо с дифференциалом.

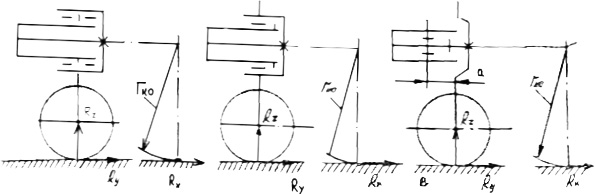

В зависимости от схемы подшипникового узла вал ведущего колеса (полуоси) может быть или нагружен изгибающим моментом от сил взаимодействия колес с дорогой, или разгружен от таких моментов. На рис. 7.1 приведены схемы подшипниковых узлов ведущего колеса. Первая схема (рис. 7.1 а) используется в грузовых автомобилях. Благодаря тому, что подшипники несколько разнесены, изгибающие моменты от сил взаимодействия колес с дорогой воспринимаются картером, не нагружая полуось. Вторая схема (рис. 7.1 б) отличается от первой тем, что вместо двух подшипников имеется только один. В этом случае изгибающие моменты от сил взаимодействия колеса с дорогой воспринимаются совместно полуосью и картером ведущего моста. Эта схема применяется редко.

Рис. 7.1. Схемы подшипниковых узлов с полуосями:

а – разгруженной; б – разгруженной на три четверти; в – полуразгруженной.

В третьей схеме (рис. 7.1 в) полуось у внешнего конца имеет шейку, на которую установлен подшипник, расположенный во внутренней расточке картера ведущего моста. На внешнем конце полуоси крепится ступица колеса. Она отсутствует в том случае, когда полуось выполняют с фланцем, к которому крепят тормозной барабан и диск колеса. Изгибающие моменты от сил взаимодействия колеса с дорогой воспринимаются полуосью. Моменты от вертикальной Rz и продольной Rх сил незначительны, так как плечо а выполняют возможно меньшим, момент от поперечной силы Rу может достичь большой величины. По такой схеме, являющейся наиболее простой, выполняют подшипниковый узел колеса в легковых автомобилях.

Деформация полуоси при передаче крутящего момента (при кручении) характеризуется взаимным поворотом смежных сечений. Угол поворота одного сечения относительно другого называется углом закручивания

, (7.2)

, (7.2)

где М k - максимальный крутящий момент, передаваемый полуосью;

l - расстояние от средины длины шлицев полуоси до внутреннего торца ее фланца;

G - модуль упругости при кручении G=0,85 ГПа или 0,85.106кгс/см2;

![]() - полярный момент

инерции

- полярный момент

инерции

![]() ;

;

d - диаметр полуоси.

Величину касательных напряжений в полуоси определяют по формуле:

![]() , (7.3)

, (7.3)

где

Wр

– полярный момент сопротивления при

кручении

![]() .

.

В практике исследований деформаций и напряжений деталей автомобиля широкое применение нашли методы электротензометрии, основанные на использовании изменения электросопротивления проволочных тензорезисторов при их деформации.

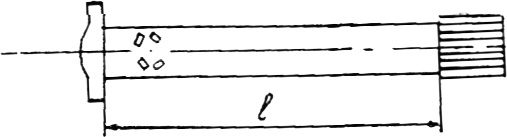

Описание лабораторной установки

Основным

элементом установки является исследуемая

полуось с наклеенными на нее гензорезисторами

(рис. 7.2.), которые соединены в

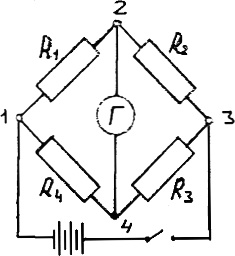

мостовую электрическую схему (рис.

7.3.). При таком соединении

электросопротивлений R1,

R2,

R3

и R4

в

мостовую схему с соблюдением условия

![]() и подаче тока в одну

и подаче тока в одну

Рис. 7.2.Полуось с наклеенными тензорезисторами

Рис. 7.3. Схема соединения тензорезистров R1, R2, R3 и R4

R -тензорезисторы; Г- измерительный прибор

из диагоналей моста, например /1-3/, ток в другой (измерительной) диагонали /2-4/ отсутствует. При деформации полуоси тензорезисторы изменяют свое сопротивление электрическому току пропорционально деформации полуоси. Изменение сопротивления хотя бы одного из тензорезисторов прекращает приведенное выше равенство в неравенство), и в измерительной диагонали появляется ток, сила которого пропорциональна деформации полуоси. В связи с тем, что ток, возникающий в диагонали /2-4/, весьма мал, его усиливают. Усиленный выходной сигнал регистрируют с помощью осциллографа или самописца.

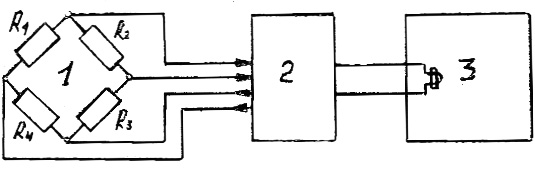

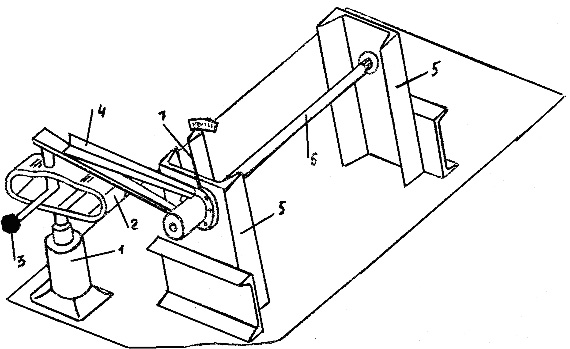

Блок-схема соединения тензометрического моста, усилителя и осциллографа представлена на рис. 7.4, а общая схема лабораторной установки для определения деформаций полуоси - на рис. 7.5).

Рис. 7.4. Блок-схема соединения приборов:

1 - тензомост; 2 - усилитель; 3 - осциллограф

Рис. 7.5. Схема установки для определения деформаций полуоси:

1 - домкрат, 2 - динамометр; 3 - индикатор;

4 - рычаг; 5 - стойка; 6 - полуось; 7 – указатель

При приложении усилия, передаваемого от домкрата 1 через динамометр 3 к фланцу полуоси 6, полуось, защемленная шлицевым концом, закручивается на угол, пропорциональный приложенной нагрузке. О величине угла можно ориентировочно судить по отклонению стрелки указателя 7. Отклонение стрелки пропорционально отклонению луча на экране осциллографа, фиксирующего изменение выходного тока в тензометрическом мосте.

Порядок выполнения работы

Включить осциллограф и тензоусилитель.

С помощью домкрата приложить к рычагу 4 нагрузку, соответствующую 5 (пяти) делениям индикатора (одно деление индикатора соответствует 50 Н).

Данные об отклонении луча гальванометра занести в табл. 7.1.

Повторить опыты, последовательно нагружая рычаг усилиями, соответствующими 10, 15, 20, 25 и 30 делениям индикатора. Повторить опыт три раза.

5. Вычислить средние значения отклонения луча гальванометра и занести в табл. 7.1.

6. По результатам измерений построить на миллимитровой бумаге тарировочный график h = f(M) рис. 7.6.

Рис. 7.6. Тарировочный график

7. Вычислить масштаб записи m h по выражению:

![]() (7.4)

(7.4)

где а - угол наклона прямой к оси абсцисс;

К - масштабный коэффициент индикатора (К = 50 Н/дел);

1р - плечо приложения силы Р (lp = 0,5м).

С помощью домкрата нагружать полуось ступенчато, контролируя нагружение по перемещению луча гальванометра. Задать 5-6 значений нагрузки в пределах перемещения луча гальванометра от 0 до 35...40 мм. Повторить опыт три раза.

Данные об отклонении луча гальванометра занести в табл. 7.2.

Таблица 7.1

Число делений индикатора, n |

Усиление прилож. к рычагу Р, Н

|

Крутящий момент, действ. на полуось,

|

Отклонение луча гальванометра, h мм |

||||

|

|

|

h1 |

h2 |

h3 |

h4 |

h5 |

|

|

|

|

|

|

|

|

Пользуясь найденным масштабом записи mh, вычистить величину прикладываемого момента в каждом из опытов. Результаты занести в табл. 7.2.

По выражениям (7.2) и (7.3) вычислить угол закручивания полуоси и возникающие в ней напряжения. Результаты занести в табл. 7.2.

Построить графики изменения угла закручивания полуоси и возникающих в ней напряжений от величины приложенного момента (рис. 7.7).

Таблица 7.2

Отклонение луча гальванометра, h мм |

Крутящий момент, прилож. к полуоси, М

|

Угол закручив. |

Напряжение , МПа |

||

h1 |

h2 |

h3

|

|

|

|

|

|

|

|

|

|

Рис.7.7. Зависимости изменения угла закручивания

полуоси и напряжения от величины приложенного момента

В отчете по данной работе должен быть приведен анализ предложенных преподавателем конструкций дифференциалов и полуосей, а также результаты измерений и расчетов по определению напряжений и деформаций в полуоси автомобиля.

Контрольные вопросы

Назначение дифференциалов и их классификация.

Особенности конструкций дифференциалов, их преимущества и недостатки.

Полуоси, их конструктивные особенности.

Состав и порядок работы лабораторной установки.

5. Влияние дифференциала на эксплуатационные свойства автомобиля.