- •Рабочие процессы и основы расчета автомобиля

- •Введение

- •1 Общие положения и правила техники безопасности

- •2 Лабораторная работа № 1 «Рабочие процессы и анализ конструкции сухих фрикционных сцеплений»

- •3 Лабораторная работа №2 «исследование рабочих процессов гидропривода сцепления с пневматическим усилителем»

- •4 Лабораторная работа №3 «рабочие процессы и анализ конструкций коробок перемены передач»

- •5 Лабораторная работа №4 «Рабочие процессы и анализ конструкций карданных передач»

- •6 Лабораторная работа №5 «рабочие процессы и анализ конструкций главных передач»

- •7 Лабораторная работа №6 «рабочие процессы и анализ конструкций дифференциалов полуоси»

- •8 Лабораторная работа №7 «рабочие процессы и анализ конструкций подвесок»

- •9 Лабораторная работа №8 «определение оценочных параметров рулевого механизма автомобиля»

- •Конструкция стенда для определения оценочных параметров рулевого механизма

- •Порядок выполнения работы

- •Задание по работе

- •10 Лабораторная работа №9 «определение оценочных показателей усилителя рулевого управления»

- •Основные положения.

- •Порядок выполнения работы

- •Задание по работе

- •11 Лабораторная работа №10 «определение нагруженности деталей рулевого привода автомобиля»

- •Порядок выполнения работы

- •Задание по работе

- •12 Лабораторная работа №11 «Исследование рабочих процессов гидравлического тормозного привода»

- •Общие положения

- •Порядок выполнения работы

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Порядок выполнения работы

- •Отчет по работе

- •Контрольные вопросы

- •15 Лабораторная работа №14 «Исследование статической характеристики тормозной камеры с энергоаккумулятором»

- •Общие положения

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Отчет по работе

- •Список литературы

- •Часть 2

- •173003, Великий Новгород. Б. Санкг-Петербургская. 41. Отпечатано в ипц НовГу

- •173003, Великий Новгород Санкт-Петербургская, 41.

12 Лабораторная работа №11 «Исследование рабочих процессов гидравлического тормозного привода»

Цель работы: исследование влияния типа гидравлического тормозного привода на оценочные показатели тормозной системы автомобиля путем определения времени срабатывания тормозного привода, силового следящего действия и работы на управление тормозной системой.

Общие положения

Гидравлический тормозной привод применяется на всех легковых автомобилях и на грузовых автомобилях, имеющих полную массу не выше 7 - 7,5 т. В сочетании с пневматическим или гидравлическим усилителем гидравлический привод применяется и на тяжёлых автомобилях.

Гидравлические тормозные приводы по виду используемой энергии делятся на два типа:

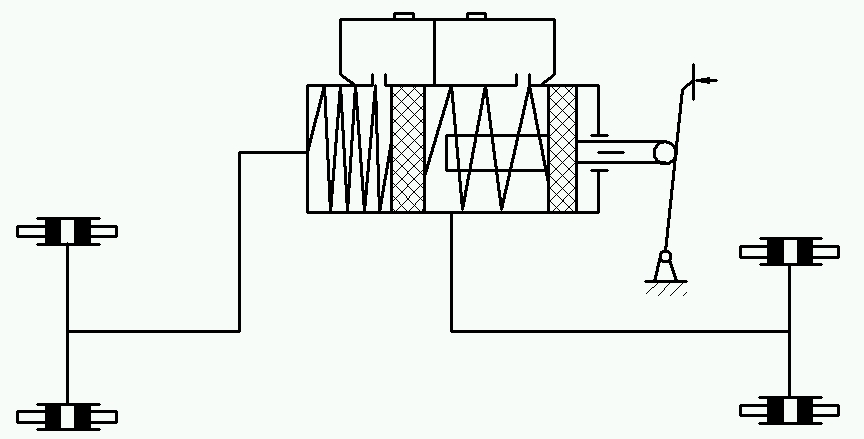

1. Гидравлические приводы прямого действия, когда тормозные механизму приводятся в действие непосредственно водителем (рис. 12.1, а).

2. Гидравлические приводы непрямого действия, где тормозные механизмы приводятся усилием на тормозную педаль и параллельно включенным усилителем (рис. 12.1, б).

Достоинством гидравлического тормозного привода являются; малое время срабатывания; равенство приводных сил на левых и правых тормозных механизмах; высокий КПД (до 0,95); распределение приводных усилий между передними и задними тормозами легко осуществляется применением рабочих цилиндров разного диаметр; удобство монтажа и простота обслуживания; малые габариты и вес.

К недостаткам гидравлических тормозных приводов относятся: высокие требования к герметичности, необходимость в дополнительном источнике энергии, снижение КПД при низких температурах.

Кроме общих требований, к гидравлическим приводам предъявляются следующие специфические требование, касающиеся свойств рабочих жидкостей и элементов привода: высокая температура кипения; стабильная вязкость, особенно при работе привода при низких температурах; хорошие смазывающие свойства; минимальное коррозионное воздействие на металлические детали; жидкость не должна вызывать набухания резиновых деталей; минимальная податливость жидкости и элементов привода при работе под давлением; высокая стабильность характеристик при эксплуатации и хранении; жидкость не должна делиться на компоненты, в ней не должно быть вредных примесей; стойкость коррозии трубки тормозной магистрали должна быть эквивалентна стойкости стальной трубки с цинковым покрытием толщиной 0,025 мм; система должна выдерживать силу нажатия на педаль 100 кг; иметь прозрачные резервуары для жидкости или предупреждающий сигнал о низком уровне жидкости; красную лампочку, сигнализирующую об отказе одного из контуров системы.

а)

б)

Рис. 12.1. Схемы гидравлических приводов

Для обеспечения управления тормозной системой и повышения эффективности её действия, на многих автомобилях применяют усилители тормозного привода. На легковых автомобилях, как правило, устанавливают вакуумные усилители. На грузовых автомобилях, имеющих гидравлический тормозной привод, применяют как вакуумные, так и пневматические усилители.

Основными требованиями к усилителю являются: обеспечение пропорциональности между усилием на тормозной педали и усилием, создаваемым усилителем; возможность управления тормозами в случае выхода усилителя из строя.

Усилитель должен иметь исполнительное и следящее устройства. Исполнительное устройство может быть выполнено в виде диафрагменной вакуумной камеры или вакуумного цилиндра с поршнем. Следящее устройство включает чувствительный элемент и два клапана: вакуумный и атмосферный. Чувствительный элемент может быть диафрагменным, рычажным, упруго-эластичным. Следящее устройство в некоторых конструкциях размещается отдельно от исполнительного.

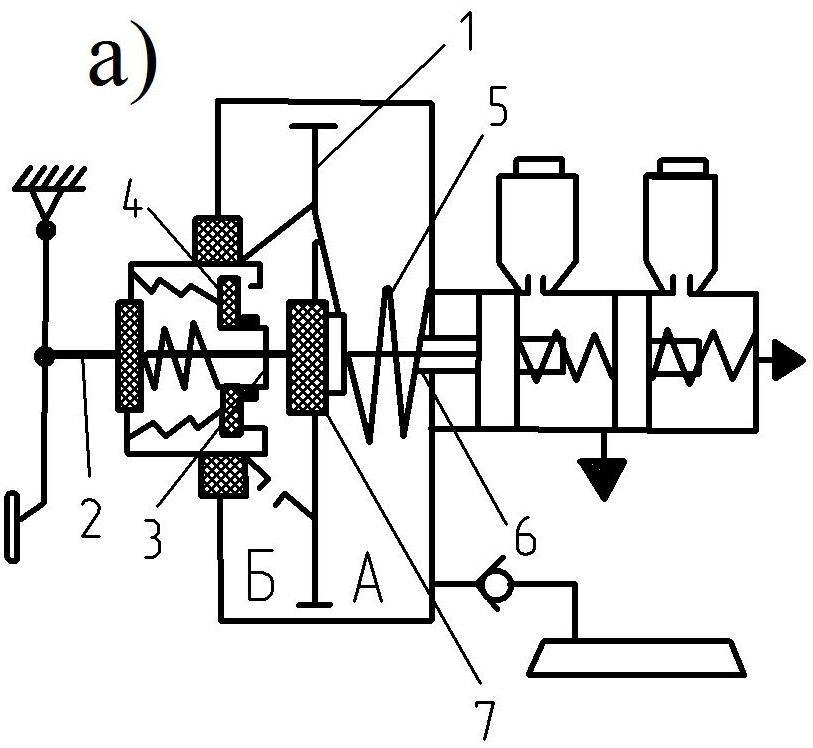

Главный тормозной цилиндр в большинстве случаев размещается в одном агрегате с усилителем (рис. 12.2, а), а в некоторых случаях - отдельно от него (рис. 12.2, 6).

Рис. 12.2. Схемы вакуумных усилителей

Работает вакуумный усилитель типа «Тандем» (рис. 12.2, а) следующим образом. Когда тормозная педаль не нажата, поршень I усилителя находится в крайнем левом положении. Шток 2 тормозной педали и связанный с ним плунжер 3 также отжаты влево. При этом закраины плунжера прижимаются к резиновому клапану 4, прерывая связь атмосферного давления с полостью силового цилиндра. Одновременно с этим резиновый клапан 4 отходит от кольцевого седла, выполненного в ступице поршня I, сообщая по каналам полость А с полостью Б. Если двигатель работает, то в обеих полостях устанавливается одинаковое разряжение. Следует отметить, что возвратная пружина 5, перемещающая поршень в крайнее левое положение, должна быть рассчитана не только на преодоление трения, но и на преодоление разности давлений, действующих на ступицу поршня.

При нажатии на педаль шток тормозной педали перемещает плунжер 3, который отходит от резинового клапана 4, сообщая полость Б с атмосферой. Одновременно резиновый клапан 4 садится на кольцевое седло, разъединяя полость Б с вакуумом. За счет разности давлений в полостях А: и Б на поршень 1 создаётся давление, которое складывается с усилием от тормозной педали и передаётся на шток 6 главного тормозного цилиндра. При постоянном усилии на педали резиновый клапан 4 разобщает полость Б с вакуумом и наружной атмосферой, т.е. в этом случае клапан 4 одновременно прижат к кольцевому седлу ступицы поршня и к закраинам плунжера 3. Поэтому при постоянном усилии на педали давление в полости Б остаётся постоянным. Следящее действие обеспечивается резиновой реактивной шайбой 7.

Коэффициент усиления Ку, представляет собой отношение усилия, создаваемого усилителем, к усилию, создаваемому на штоке тормозной педали:

![]() , (12.1)

, (12.1)

где РБ - давление в полости Б;

РА - давление в полости А;

F - активная площадь поршня ;

Рпед - усилие на тормозной педали;

i - передаточное число педального привода.

При неработающем усилителе (рис. 12.2, б) торможение может производиться нажатием ноги на тормозную педаль. В этом случае поршень 1 находится в крайнем левом положении. Шариковый клапан поршня упирается в шип толкателя 2 и открывает связь главного цилиндра с тормозной магистралью.

При исправном усилителе и работающем двигателе, когда во всасывающем коллекторе имеется разряжение, но усилие на тормозной педали отсутствует, диафрагма 3 и поршень I находятся в крайнем левом положении за счёт усилия возвратной пружины 4. По обе стороны диафрагмы 3 создаётся одинаковое разрежение, так как диафрагма 5 следящего устройства пружиной отжата вниз, вакуумный клапан 6 открыт и левая полость диафрагменной камеры также сообщается с разрежением.

При торможении, когда усилием на тормозной педали создаётся давление жидкости в подводящий магистрали, это давление перемещает следящее устройство 7 вместе с диафрагмой 5 вверх закрывая вакуумный клапан 6 и открывая воздушный клапан 8. Разрежение в левой полости диафрагменной камеры уменьшается,.a при определённом усилии на тормозной педали давление может стать равным атмосферному. Разность давлений в левой и правой полостях диафрагменной камеры создает усилие на штоке (а, следовательно и на поршне 1 гидроцилиндра усилителя), которое складывается с усилием от педали. Следящее действие, т.е. пропорциональность давлений тормозной жидкости в гидроцилиндре усилителя давлению в главном тормозном цилиндре, обусловлено способность диафрагмы 5 самоустанавливаться в равновесном состоянии, когда оба клапана - атмосферный и вакуумный - закрыты. Равновесное состояние соответствует постоянному усилив на тормозной педали.

Коэффициента усилия вакуумного усилителя равен

![]() (12.2)

(12.2)

где Рж1 - давление жидкости в главном тормозном цилиндре от нажатия на тормозную педаль;

Рж2 – давление жидкости в правой полости гидроцилиндра усилителя.

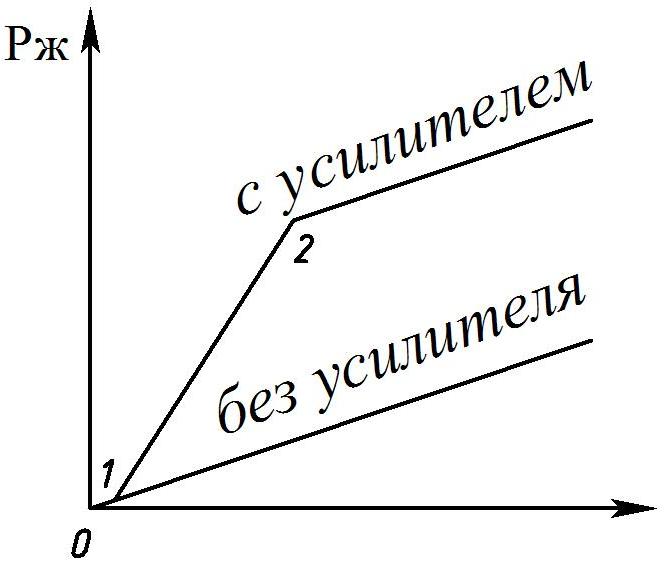

Статистическая характеристика усилителя изображена на рис. 12.3 и представляет собой зависимость давления Рж жидкости в главном цилиндре (колесном) от усилия Рпед на тормозной педали. Усилитель вступает в действие после того, как усилие на тормозной педали достигает некоторой величины, соответствующей началу открытия атмосферного клапана (точка 1). Точка 2 соответствует максимальному давлению в гидроцилиндре усилителя, создаваемому за счёт работы усилителя, дальнейшее увеличение давления возможно лишь за счёт мускульной силы водителя. Обычно Ку находится в пределах 2-3.

Рис. 12.3. Статическая характеристика усилителя