- •Рабочие процессы и основы расчета автомобиля

- •Введение

- •1 Общие положения и правила техники безопасности

- •2 Лабораторная работа № 1 «Рабочие процессы и анализ конструкции сухих фрикционных сцеплений»

- •3 Лабораторная работа №2 «исследование рабочих процессов гидропривода сцепления с пневматическим усилителем»

- •4 Лабораторная работа №3 «рабочие процессы и анализ конструкций коробок перемены передач»

- •5 Лабораторная работа №4 «Рабочие процессы и анализ конструкций карданных передач»

- •6 Лабораторная работа №5 «рабочие процессы и анализ конструкций главных передач»

- •7 Лабораторная работа №6 «рабочие процессы и анализ конструкций дифференциалов полуоси»

- •8 Лабораторная работа №7 «рабочие процессы и анализ конструкций подвесок»

- •9 Лабораторная работа №8 «определение оценочных параметров рулевого механизма автомобиля»

- •Конструкция стенда для определения оценочных параметров рулевого механизма

- •Порядок выполнения работы

- •Задание по работе

- •10 Лабораторная работа №9 «определение оценочных показателей усилителя рулевого управления»

- •Основные положения.

- •Порядок выполнения работы

- •Задание по работе

- •11 Лабораторная работа №10 «определение нагруженности деталей рулевого привода автомобиля»

- •Порядок выполнения работы

- •Задание по работе

- •12 Лабораторная работа №11 «Исследование рабочих процессов гидравлического тормозного привода»

- •Общие положения

- •Порядок выполнения работы

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Порядок выполнения работы

- •Отчет по работе

- •Контрольные вопросы

- •15 Лабораторная работа №14 «Исследование статической характеристики тормозной камеры с энергоаккумулятором»

- •Общие положения

- •Описание конструкции стенда

- •Порядок выполнения работы

- •Отчет по работе

- •Список литературы

- •Часть 2

- •173003, Великий Новгород. Б. Санкг-Петербургская. 41. Отпечатано в ипц НовГу

- •173003, Великий Новгород Санкт-Петербургская, 41.

Конструкция стенда для определения оценочных параметров рулевого механизма

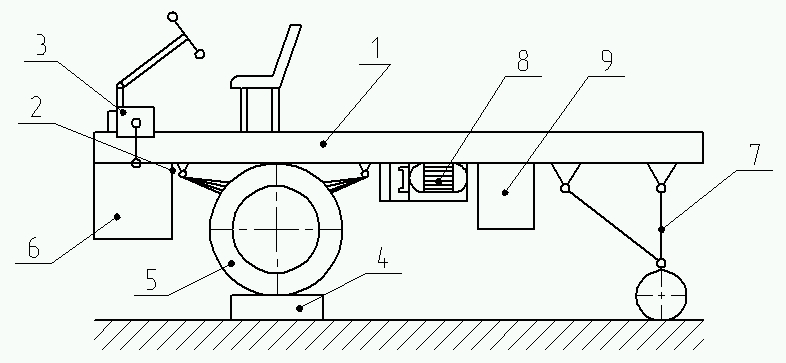

Стенд для определения оценочных параметров рулевого механизма создан на базе серийно выпускаемого автомобиля КамАЗ - 5320 с сохранением естественных связей управляемого моста с рамой автомобиля, рулевым приводом и рулевым механизмом. Схема стенда показана на рис. 9.1.

Основными узлами стенда является рама I, рулевой привод в сборе 2, рулевой механизм 3, опорные поворотные площадки 4, управляемые колеса 5, грузовые корзины 6 и задние опорные стойки 7.

Опорные поворотные площадки 3 выполнены в виде верхней опорной плиты, на которую устанавливается управляемое колесо, основания и упорного подшипника качения, устанавливаемого между ними. Благодаря наличию упорных подшипников качения трение между шинами и опорной поверхностью уменьшается до минимума и с небольшим приближением может быть приравнено к нулю.

В грузовых корзинах 5 размещаются балластные гири, с помощью которых можно регулировать статическую нагрузку, приходящуюся на управляемые колеса.

Рис. 9.1. Кинематическая схема стенда

Регистрация параметров осуществляется с помощью электроизмерительной аппаратуры и датчиков на ленту осциллографа. Комплект электроизмерительной аппаратуры включает:

осциллограф K-I2-22;

тензоусилитель "Топаз-1";

тензометрические датчики, наклеенные на деталях рулевого привода;

потенциометрические датчики углов поворота и давления;

блоки питания осциллографа, тензоусилителя и потенциометрических датчиков;

коммутационную панель пульта управления стендом.

Порядок выполнения работы

Лабораторная работа выполняется в следующей последовательности:

1. Включить электроизмерительную аппаратуру, дать ей прогреться не менее 15 мин и подготовить ее к записи необходимых параметров.

2. Проверить установку датчиков по положению «зайчиков» на экране осциллографа.

3. Записать тарировочные сигналы для всех измерительных цепей.

4. Включить электродвигатель насоса гидроусилителя рулевого привода стенда.

5. Включить протяжку ленты осциллографа.

6. Вращая рулевое колесо вначале в одну сторону от нейтрали до упора и обратно, затем в другую, повторяют опыт не менее трех раз. 7. Выключить протяжку ленты осциллографа.

8. Полученные данные обработать и результаты занести в табл. 9.1.

Таблица 9.1

№ опыта |

Угол поворота

рулевого колеса

|

Угол поворота

вала сошки

|

Кинематическое передаточное число

|

||

|

мм* |

град |

мм* |

град |

|

1 2 3 . . . |

|

|

|

|

|

* Замеряется по осциллограмме

По полученным

экспериментальным данным после их

усреднения строят график зависимости

угла поворота сошки

от

угла поворота рулевого колеса

![]() .

Для определения силового передаточного

числа колеса стенда снимаются с поворотных

площадок и устанавливаются на опорные

площадки с цементно-бетонным покрытием.

Включают регистрирующую аппаратуру и,

плавно поворачивая рулевое колесо,

поворачивают управляемые колеса в левую

и правую сторону от нейтрального

положения до упора. Опыт повторяют не

менее трех раз.

.

Для определения силового передаточного

числа колеса стенда снимаются с поворотных

площадок и устанавливаются на опорные

площадки с цементно-бетонным покрытием.

Включают регистрирующую аппаратуру и,

плавно поворачивая рулевое колесо,

поворачивают управляемые колеса в левую

и правую сторону от нейтрального

положения до упора. Опыт повторяют не

менее трех раз.

Полученные данные обрабатываются, и результаты заносятся в табл. 9.2.

После усреднения данных строят график зависимости момента на рулевом валу (усилия на рулевом колесе) от угла поворота управляемых колес.

Таблица 9.2

№ опыта |

Угол поворота рулевого вала

|

Момент на рулевом валу

|

Угол поворота

управляемых колес

|

Момент сопротивления

повороту управляемых колес

|

||||

|

мм* |

град |

мм* |

|

мм* |

град |

мм* |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* Замеряется по осциллограмме

Момент сопротивления повороту управляемых коле на месте определяется по формуле:

, (9.6)

, (9.6)

где

![]() - коэффициент трения при повороте колеса

на месте;

- коэффициент трения при повороте колеса

на месте;

![]() -

нагрузка управляемого колеса;

-

нагрузка управляемого колеса;

![]() -

давление воздуха в шине.

-

давление воздуха в шине.

Для определения зазора в зацеплении рулевого механизма необходимо выставить его в среднее положение, затем включить регистрирующую аппаратуру и несколько раз повернуть рулевой вал в ту и другую стороны до достижения на нем момента не менее 5 Н-м.

Полученные результаты обработать и по величине люфта рулевого колеса (углу свободного перемещения) определить зазор в зацеплении рулевого механизма в среднем положении.

Для определения зависимости зазора в зацеплении рулевого механизма от угла поворота рулевого вала необходимо повернуть на угол 5° управляемые колеса, затем включить регистрирующую аппаратуру и записать несколько (не менее трех) колебаний рулевого вала, как это отмечено выше. Поворачивая ступенчато на 5° управляемые колеса, повторить опыты для каждого положения. Затем то же самое выполнить, поворачивая управляемые колеса в другую сторону. После обработки результатов эксперимента по полученным данным построить график зависимости зазора в зацеплении рулевого механизма от угла поворота рулевого вала.