- •Курсовая работа

- •«Производство отливки из стали марки Ст45л»

- •Содержание

- •Введение

- •Химический состав и его влияние на структуру и свойства Сталь 45л

- •Химический состав Стали 45л в соответствии с гост 977-88.

- •Роль элементов, входящих в состав стали

- •Физические и химические свойства

- •Механические свойства стали после то

- •Технологические свойства

- •Выбор плавильного агрегата

- •5.1 Технология плавки

- •5.2 Схема печи

- •5.3 Выбор огнеупорной футеровки

- •5.4 Выбор шихтовых материалов

- •5.5 Расчет шихты на эвм

- •Модифицирование стали 45л

- •Термическая обработка

5.1 Технология плавки

Плавка стали ведется в индукционной тигельной печи с кислой футеровкой. Марка печи ИСТ - 1 емкостью 1000 кг.

В электропечах всегда восстановительная атмосфера (при соответствующей герметичности). Плавка проводится без окисления, то есть шихта расплавляется, сталь раскисляется и выпускается в ковш.

Тепловой режим плавки - интенсивный нагрев в период окисления примесей и слабый нагрев в период восстановительных реакций. Этот режим повышает стойкость футеровки печи и снижает расход электроэнергии.

Порядок загрузки индукционной печи: стружка (до 4% от веса загрузки), мелкая часть шихты, ферросплавы и остальная часть шихты. Крупные куски шихты устанавливают вертикально, параллельно индуктору. Необходимо следить за плотностью загрузки шихты. Затем тигель закрывают и включают ток. В процессе плавки не допускается образование «мостов» (задержка опускания шихты - нижняя часть шихты расплавляется раньше), осаживать шихту.

После расплавления подается шлаковая смесь, для кислой футеровки - известь и 20% плавикового шпата. Она предохраняет металл от угара легирующих примесей и насыщения газами. Спустя некоторое время, по необходимости, шлак скачивают и наводят новый.

Корректировку содержания марганца и кремния проводят за 10 минут до выпуска металла. Металла до выпуска выдерживается в печи без тока 10 минут. Алюминий подается в ковш.

Раскисление проводят либо диффузионным методом, либо методом «осаждения». При диффузионном методе после скачивания окисленного шлака в ванну вводят 0,3% Mn и наводят раскислительный шлак. Первая смесь: 2,5 кг извести и 6 кг песка (на 1т стали); через 10-15 мин дается вторая смесь: 3,5 кг извести, 8 кг песка, 1 кг плавикового шпата, 0,7 кг кокса и 3 кг 75%-ного ферросилиция (на 1т стали). Через 35-45 минут присаживается нужное количество ферросплавов. После 10 минут выдержки и проверки температуры металл выпускается. В ковше металл раскисляется алюминием (~0,5 кг/1т).

При методе осаждения по получении в стали нижнего предела содержания углерода в печь одновременно несколькими лопатками песка дается ферромарганец и ферросилиций (из расчета содержания кремния не более 0,15%). Выдержка с закрытой крышкой не менее 10 минут. Затем дается расчетное количество ферромарганца и 45%-ного ферросилиция в количестве 5 кг на 1т стали. После выдержки 15 минут и проверки температуры металла его выпускают. Металл в ковше раскисляют алюминием (~1,0 кг/т). Максимально допустимое количество закиси железа в шлаке 8%, а закиси марганца 15%.

Десульфурация проходит во время плавления и уже через 2–5 мин после расплавления степень десульфурации составляет 70–80 %.

Преимущества этого процесса: самое высокое качество металла как по газонасыщенности, так и по неметаллическим включениям; процесс ведется в восстановительное среде; угар легирующих элементов минимальный и высокая скорость процесса.

Недостатки: очень затруднено очищение металла от вредных примесей (серы и фосфора) и низкая стойкость тигля.

5.2 Схема печи

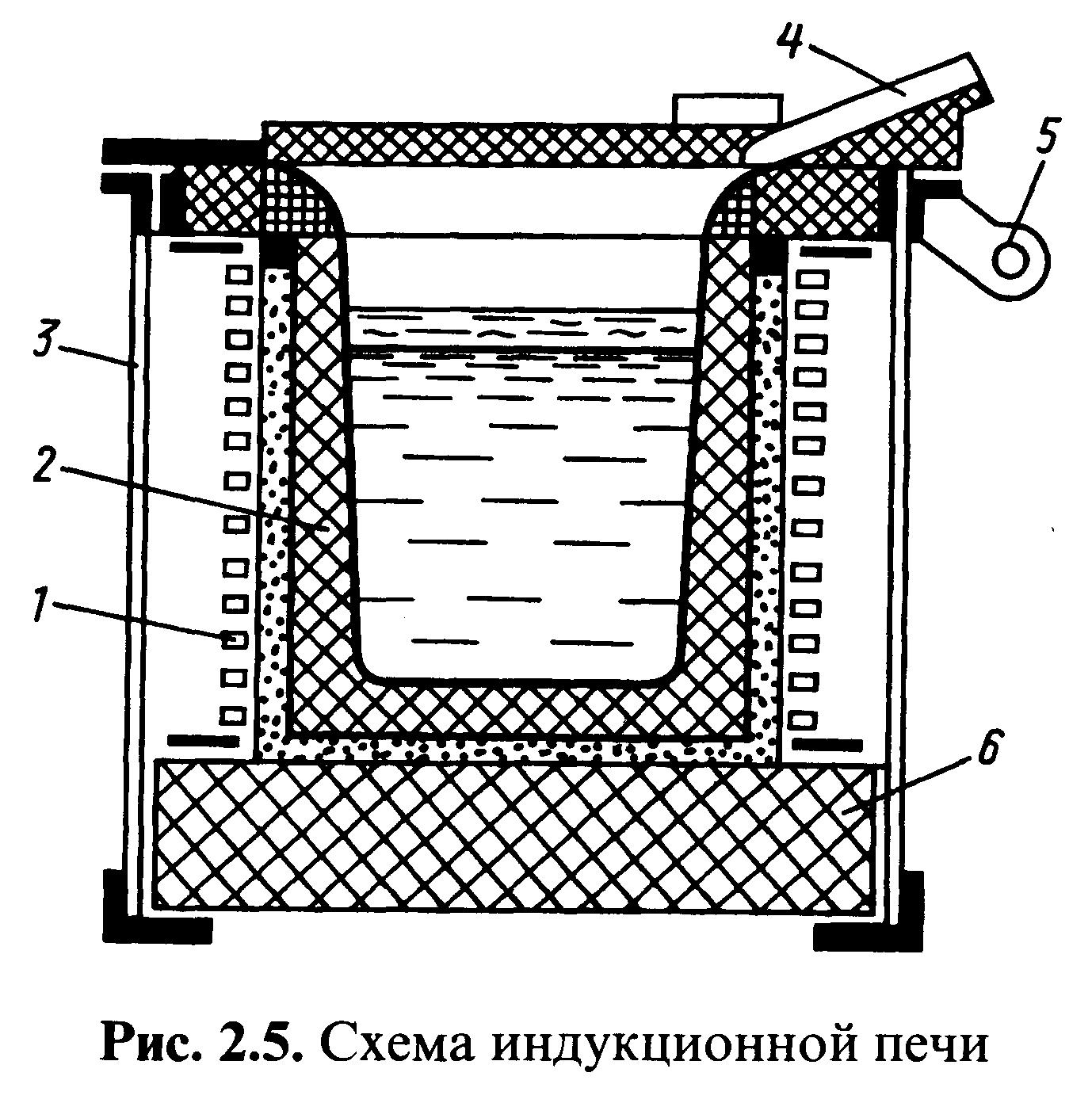

Главной частью печи является индуктор 1, выполненный в виде многовитковой спирали, изготовленной из медной водоохлаждаемой трубки (рис. 2.5). Набивной тигель 2 из огнеупорного порошка закреплен в каркасе З и установлен на плите 6 из огнеупорного бетона.

Выпуск стали производится через сливной носок 4 при повороте печи вместе с каркасом относительно оси 5. Принцип работы индукционных печей основан на поглощении электромагнитной энергии материалом шихты, которая загружена в тигель, помещенный в переменное электрическое вихревое поле. Под действием этого поля, согласно закону Ома, возникают токи проводимости (вихревые токи). Нагрев и расплавление происходят в результате необратимого перехода энергии индуктированного переменного электрического поля в тепловую. Электрическая энергия индуктора передается к шихте бесконтактно, а тепло выделяется непосредственно в шихте, что существенно повышает эффективность работы этих печей по сравнению с печами с внешними источниками нагрева.

Основные преимущества индукционных плавильных печей перед дуговыми электропечами следующие:

1) угар легирующих элементов, присутствующих в шихте и ферросплавах, незначительный;

2) хорошее перемешивание жидкого металла способствует выравниванию температуры по всему объему ванны и обеспечивает большую однородность химического состава стали;

3) нет науглероживания металла от электродов. Это позволяет переплавлять высоколегированные отходы без добавок низкоуглеродистой заготовки;

4) высокая вязкость шлаков, их малая жидкоподвижность способствуют защите металла от проникновения газов (водорода и азота) из атмосферы;

5) компактность самой печи позволяет помещать ее в закрытые емкости, где возможно создавать не только необходимую атмосферу, но и вакуум, т. е. можно вести плавку и разливку металла под вакуумом. Недостатков у индукционных печей немного:

1) трудность проведения процессов десульфурации и дефосфорации из-за высокой вязкости шлака и его низкой температуры;

2) относительно невысокая стойкость футеровки.

для плавки стали в индукционных печах требуется относительно чистая по сере и фосфору шихта. Выплавку ведут чаще всего методом переплава. Состав шихты должен обеспечивать после расплавления содержание всех элементов, близкое к заданному в готовом металле. В этих печах выплавляют все марки сталей, в том числе легированные и высоколегированные с практически полным сохранением дефицитных дорогостоящих легирующих элементов (никель, молибден, вольфрам и др.).