- •Брянский Государственный

- •Брянск 2012 Содержание

- •Технологический раздел Содержание

- •1. Краткие сведения об инструменте. 6

- •1. Краткие сведения об инструменте.

- •2. Материал инструмента

- •3. Определение типа производства

- •4. Выбор заготовки

- •5. Разработка технологического процесса механической обработки «Корпуса резца»

- •5.1 Базовый технологический процесс

- •5.2 Критический анализ базового технологического процесса

- •5.3 Предлагаемый технологический процесс

- •5.4 Применяемое оборудование

- •6 . Расчет режимов резания

- •Режимы резания для всех операций приведены в таблице 11.

- •7 . Расчет размерных технологических цепей

- •8 Расчет и назначение нормы времени

- •9 . Расчет погрешности обработки

- •Конструкторский раздел Содержание

- •Химический состав аМг3

- •1.3 Анализ поверхностей деталей

- •2. Режимы резания для обработки внутренних канавок.

- •3 . Конструкция инструмента Резец для проточки внутренних канавок

- •4. Проверочный расчет инструмента

- •6 . Конструкция инструмента второго порядка

- •Экономический раздел Содержание

- •О пределение технологической себестоимости инструмента

- •2. Определение минимума приведенных затрат

- •3. Определение экономического эффекта

- •С писок литературы

- •Приложения

9 . Расчет погрешности обработки

Проведем расчет погрешности для чистового точения 25g7 токарной операции 015.

Суммарную погрешность обработки деталей определяем по зависимости [3, стр.188]:

![]()

где: Δи – погрешность вызванная размерным износом, которая определяется по следующей зависимости [3, стр.192]:

![]()

L – длина пути резания при обработки партии N=10шт;

![]()

L0 = 1000м начальный износ вершины резца;

u0 – относительный износ для материала Т30К4 [3, стр.276] u0=3мкм;

![]()

ΔУ – погрешность вызванная упругими деформациями технологической системы под влиянием силы резания [3, стр.192]:

![]() ;

;

Wmax; Wmin; - наибольшая и наименьшая податливость системы;

PYmax; PYmin – наибольшее и наименьшее значение составляющей силы резания совпадающей с направлением выдерживаемого размера;

Наибольшее и наименьшее перемещение продольного суппорта под нагрузкой 686 Н составляет 40мкм и 50 мкм [7, стр.29];

Тогда наименьшая податливость:

![]()

![]()

где: Wст max – наибольшая податливость станка;

![]()

Wзагmax - наибольшая податливость заготовки [3, стр.193];

где: dпр – приведенный диаметр, dпр =25мм

lд – длина детали lд = 175,5мм

![]()

![]()

Силы резания определяем по формуле [3, стр.193];

![]()

где: Cp , x, y, n – коэффициент и показатели степеней для составляющих сил резания [3, стр.276];

CP = 243; x = 0,9; y = 0,6; u = -0,3

При обработки допуск IT7 Td = 0,021 колебание глубины резания будет: tmin = 0,5мм; tmax = 0521мм;

![]()

![]()

![]()

Δст – погрешность связанная с неточностью станка[3, стр.193];

![]()

C – Допустимое отклонение от параллельности оси шпинделя относительно направляющих станка в плоскости выдерживаемого размера на длине L = 300мм C=7

![]()

ΔН – погрешность наладки станка;

где: ΔР – погрешность регулирования положения резца;

ΔР = 2мкм [7, стр 71]

Δиз – погрешность измерения размера детали;

Δиз = 6мкм [7, стр 71]

КР = 1,73 и КИ =1 –коэффициенты учитывающие отклонения величин ΔР и Δиз от нормального закона распределения.

![]()

ΔТ – температурная погрешность, зависящая от температурных деформаций технологических систем приняв их равными 15% от суммы остальных погрешностей.

![]()

![]() мкм

мкм

Конструкторский раздел Содержание

Брянский Государственный 1

Брянск 2012 1

Содержание 3

Технологический раздел 4

Содержание 5

1. Краткие сведения об инструменте. 6

2. Материал инструмента 7

3. Определение типа производства 8

5. Разработка технологического процесса механической обработки «Корпуса резца» 13

5.1 Базовый технологический процесс 13

5.2 Критический анализ базового технологического процесса 14

5.3 Предлагаемый технологический процесс 14

5.4 Применяемое оборудование 16

6. Расчет режимов резания 20

Режимы резания для всех операций приведены в таблице 11. 30

7. Расчет размерных технологических цепей 33

33

8 Расчет и назначение нормы времени 39

9. Расчет погрешности обработки 42

Конструкторский раздел 45

Содержание 46

1. Анализ детали «Уплотнение» 47

1.1 Назначение детали 47

1.2 Материал детали 47

Химический состав АК8 47

47

Химический состав АМг3 48

1.3 Анализ поверхностей деталей 49

2. Режимы резания для обработки внутренних канавок. 49

3. Конструкция инструмента 52

Резец для проточки внутренних канавок 52

4. Проверочный расчет инструмента 53

6. Конструкция инструмента второго порядка 54

57

Экономический раздел 57

Содержание 58

1. Определение технологической себестоимости инструмента 59

2. Определение минимума приведенных затрат 61

3. Определение экономического эффекта 63

Список литературы 64

Приложения 65

1 .

Анализ детали «Уплотнение»

.

Анализ детали «Уплотнение»

1.1 Назначение детали

Данное уплотнение служит для предотвращения утечки масла. Уплотнение состоит из двух полуколец соединенных вместе с помощью четырех пластин и 4 штифтов.

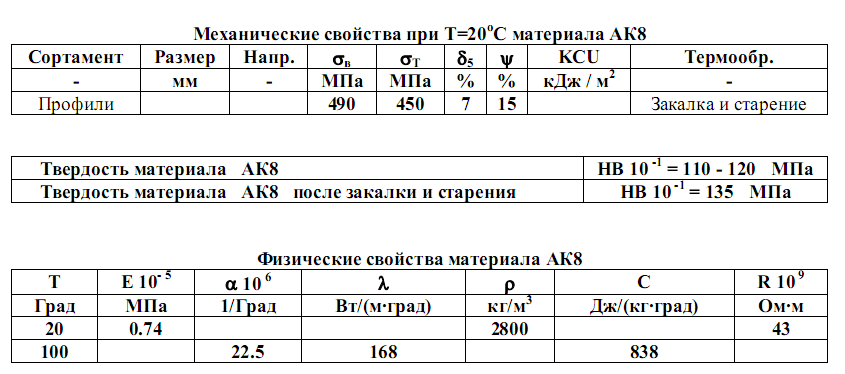

1.2 Материал детали

Деталь уплотнение изготавливается из алюминиевого сплава АК8 ГОСТ 4784-74 (также допускается изготовление из сплава АМг3 ГОСТ 4784-74).

Химический состав АК8

Химический элемент |

% |

Кремний (Si) |

0,5 – 1,2 |

Железо (Fe), не более |

0,8 |

Медь (Cu) |

3,9 – 5,0 |

Марганец (Mn) |

0,4 - 1,0 |

Магний (Mg) |

0,2 – 0,8 |

Цинк (Zn), не более |

0,25 |

Титан (Ti), не более |

0,15 |

Никель (Ni) |

- |

Титан + Цирконий, не более |

0,2 |

Алюминий (Al) |

Остальное |

Сплав АК8 отличается большей прочностью, но хуже обрабатывается давлением в горячем состоянии и поэтому может применяться для штамповки высоконагруженных самолетных деталей менее сложной формы (рамы, фитинги и т. п.).

Недостатком этого сплава, ограничивающим его применение для тонкостенных деталей, является склонность в искусственно состаренном состоянии к межкристаллитной коррозии.