- •Определение высоты полого форсуночного скруббера

- •Общие сведения

- •Порядок выполнения работы

- •Реализация расчетов и построение графиков в программном пакете matlab

- •Контрольные вопросы

- •Определение расчетного времени фильтрации материала

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Определение минимального размера пыли, улавливаемого циклоном

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

- •Определение параметров гравитационного отстойника

- •Общие сведения

- •Порядок выполнения работы

- •Контрольные вопросы

Контрольные вопросы

Достоинства и недостатки метода мокрой очистки газа от пыли.

Что представляет собой скруббер.

От каких параметров зависит степень очистки газа в скрубберах.

Как определяют коэффициент захвата частиц определенного диаметра.

Какая закономерность выявилась при изучении зависимости степени очистки газа с увеличением диаметра капель воды и увеличением диаметра частиц пыли при разных высотах.

Лабораторная работа № 2

Определение расчетного времени фильтрации материала

Цель работы - определение для заданных фильтровальных материалов влияния скорости фильтрации и дисперсности пылевых частиц на время работы фильтра до регенерации (расчетное время фильтрации).

Общие сведения

Широко распространены тканевые фильтры. Рукавные тканевые фильтры применяются для очистки больших объемов воздуха (газов) со значительной концентрацией пыли. Фильтрующими элементами в этих аппаратах являются рукава из специальной фильтровальной ткани.

Рукавные фильтры обеспечивают тонкую очистку воздуха от пылевых частиц, имеющих размер менее 1 мкм. Наряду с циклонами рукавные фильтры являются одним из основных видов пылеулавливающего оборудования и широко применяются на предприятиях черной и цветной металлургии, химической промышленности, промышленности строительных материалов, пищевой промышленности, в энергетических установках и др.

В тканевых фильтрах применяются тканые или валяные материалы, выполняющие роль подложки для фильтрующей среды, которой является первичный слой уловленной пыли. Ткани для фильтров изготавливают из натуральных, или синтетических волокон диаметром 10...30 мкм, скручиваемых в нити диаметром около 0,5 мм. Размеры пор между нитями обычно составляют 100...200 мкм.

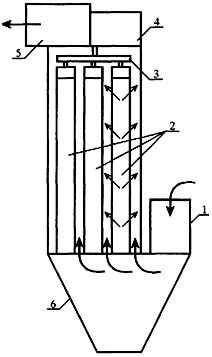

Рукавные тканевые фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через ткань рукава. После того, как гидравлическое сопротивление рукавов, возрастая, достигает предельно допустимой величины, производят их регенерацию со сбрасыванием в бункер накопившегося слоя пыли.

Рукавные фильтры обеспечивают очистку воздуха и газов от пыли с эффективностью 99 % и выше.

Степень очистки газа в рукавном фильтре определяется дисперсностью пыли, качеством фильтровального материала и другими параметрами. По мере запыления аэродинамическое сопротивление ткани возрастает, а расход газа через фильтр сокращается. Ткань регенерируют путем продувки в обратном направлении, механического встряхивания и другими методами.

Требования к ткани:

1. Высокая пылеемкость.

2. Оптимально высокая воздухопроницаемость.

3. Высокая механическая прочность в разных средах и при разных температурах.

4. Низкая гигроскопичность.

4. Способность к легкому удалению накопленной пыли.

5. Низкая стоимость.

Рисунок 1.1 – Схема рукавного фильтра: 1 - входной патрубок; 2 - рукав; 3 - подвеска рукавов; 4 - встряхивающий механизм; 5 - выходной патрубок; 6 - бункер