- •Министерство образования республики беларусь

- •Ремонт дорожных машин, автомобилей и тракторов

- •Лабораторная работа № 1 Тема: «Дефектация блока цилиндров и гильз»

- •1 Цель работы

- •2 Оборудование рабочего места

- •3 Порядок выполнения работы

- •4 Содержание отчета

- •Приложение а

- •Приложение б

- •Технические требования

- •Приложение в Отчет по лабораторной работе №1

- •1 Задание

- •2 Выполнение задания

- •2.1 Карта дефектации

- •2.2 Результаты замеров и расчетов

- •2.3 Основные расчеты по определению износа размеров и категорийных размеров

- •2.4 Выводы

Министерство образования республики беларусь

Учреждение образования «Гомельский государственный дорожно-строительный колледж им. Ленинского комсомола Белоруссии»

Цикловая комиссия преподавателей специальных дисциплин

цикла «Подъемно-транспортные строительные, дорожные машины и оборудование»

Ремонт дорожных машин, автомобилей и тракторов

Методические указания к выполнению лабораторной работы №1

для учащихся специальности:

2-36 11 01 - «Подъемно-транспортные, строительные, дорожные машины и оборудование»

Гомель 2011

Лабораторная работа № 1 Тема: «Дефектация блока цилиндров и гильз»

1 Цель работы

1.1 Закрепление и развитие знаний о способах, средствах и технике дефектации;

1.2 Приобретение практических навыков определения дефектов и их сочетаний, использования средств контроля и руководства по капитальному ремонту автомобилей [РК].

1.3 Освоение методики составления дефектовочных карт.

1.4 Уяснение характера работ, выполняемых дефектовщиком.

2 Оборудование рабочего места

Стол лабораторный, подставка для блока цилиндров, блок цилиндров и гильзы, лупа 4-кратного увеличения ЛП 1-4 ГОСТ 25706-83, калибр-пробка резьбовая М11-6Н, калибр-пробка НЕ 25,04 мм, нутромер индикаторный НИ 18-50, НИ 50-100, НИ 100-160 ГОСТ 868-82, штангенциркуль ШЦ-11-250-0,05 ГОСТ 166-89, микрометр рычажный МР-100, МР-125 ГОСТ 4381-87 или микрометр гладкий МК75-100 или МК 100-125 ГОСТ 6507-90, лампа переносная 6…12 В, линейка измерительная металлическая 0-300 ГОСТ427-75, кусок мела, ветошь, технические условия на капитальный ремонт автомобилей [РК].

3 Порядок выполнения работы

3.1 В ходе домашней подготовки изучить конструктивно – технологическую характеристику блока цилиндров и гильз, а именно:

3.1.1 Уяснить конструктивные элементы деталей и технические требования к ним;

3.1.2 Уяснить условия работы блока цилиндров и гильз; род и вид трения, характер воспринимаемых нагрузок, агрессивность среды.

3.1.3 Уяснить вид и характер возможных дефектов, способы и средства дефектации, методы устранения дефектов и технологию ремонта, технические требования на ремонт.

3.2 Преподавателю проверить готовность учащихся к выполнению работы.

3.3 Подготовить исходные данные, а именно:

3.3.1 Назначить конструктивные элементы, подлежащие дефектации, и их названия записать в графу 1 карты дефектации (п.2.1 отчета);

3.3.2 Для каждого конструктивного элемента определить технологические параметры (размеры по рабочему чертежу, допустимые без ремонта, технические требования к точности размера, формы и расположения поверхностей, к качеству рабочих поверхностей) и их значения, а также способы и средства дефектации. Значения параметров и наименования способов и средств дефектации записать в графы 2,3,4 карты дефектации (п.2.1 отчета).

3.4 Ознакомиться с организацией рабочего места и проверить его комплектность, уяснить назначение и расположение оборудования, оснастки, деталей, документов, справочной информации.

3.5 Изучить оборудование и оснастку, уяснить правила пользования инструментом и правила техники безопасности.

3.6 Определить техническое состояние блока цилиндров:

3.6.1 Тщательно протереть блок цилиндров, и особенно его посадочные и рабочие поверхности. Установить блок цилиндров на стол-подставку.

3.6.2 Произвести внешний осмотр блока цилиндров с помощью переносной лампы. Установить наличие выбраковочных признаков рубашки охлаждения и верхнего картера, указанных в РК, а при их отсутствии - места расположения и характер (длина, площадь, глубина и т. д.) трещин, отколов, пробоин, и других видимых повреждений.

Результаты внешнего осмотра записать в графу 5 карты дефектации (п.2.1 отчета).

3.6.3 Проверить резьбовые отверстия под шпильки крепления головки. Поочередно ввернуть в резьбовые отверстия калибр-пробку резьбовую М11-6Н. Калибр должен плотно вворачиваться в отверстие. Покачивание и осевое перемещение калибра свидетельствует о необходимости ремонтных воздействий.

Сделать заключение и записать его в 5 карты дефектации (п.2.1 отчета).

3.6.4 Проверить отверстия под толкатели. Ввести поочередно калибр-пробку в отверстия под толкатели. Если непроходной калибр-пробка (НЕ25,04 мм) проходит через отверстие толкателя, то оно требует ремонта.

Сделать заключение и вписать его в графу 5 карты дефектации (п.2.1 отчета).

3.6.5 Настроить индикаторный нутромер (настройка нутромера изложена в п. 5.5.4) и измерить диаметры верхнего и нижнего посадочных поясков под гильзы цилиндров в двух направлениях - параллельно и перпендикулярно к оси коленчатого вала.

Значение диаметра с наибольшим износом занести в графу 5 карты дефектации (п.2.1 отчета).

3.6.6 При помощи предварительно настроенного индикаторного нутромера (настройка нутромера изложена в п. 5.5.4) измерить гнезда под вкладыши коренных подшипников в вертикальной и горизонтальной плоскостях блока цилиндров.

Значение диаметра с наибольшим износом занести в графу 5 карты дефектации (п.2.1 отчета).

3.6.7 Настроить индикаторный нутромер и измерить диаметры отверстий под втулки распределительного вала.

Значение диаметра с наибольшим износом занести в графу 5 карты дефектации (п.2.1 отчета).

3.6.8 Сделать заключение. Для этого надо сравнить действительное состояние блока цилиндров (данные графы 5) с требованиями РК-200-РСФСР–2025-73 (данные граф 3,4) и в графу 6 карты дефектации (п.2.1 отчета) записать категорию состояния каждого элемента детали ("без ремонта", "в ремонт", "брак"). При направлении блока "в ремонт" указать способ устранения дефекта.

3 .7

Определить состояние конструктивных

элементов гильз цилиндров:

.7

Определить состояние конструктивных

элементов гильз цилиндров:

3.7.1 Тщательно протереть зеркало гильзы.

3.7.2 Произвести внешний осмотр гильзы цилиндра. Установить наличие выбраковочных признаков. При наличии повреждений любого характера гильзы выбраковываются.

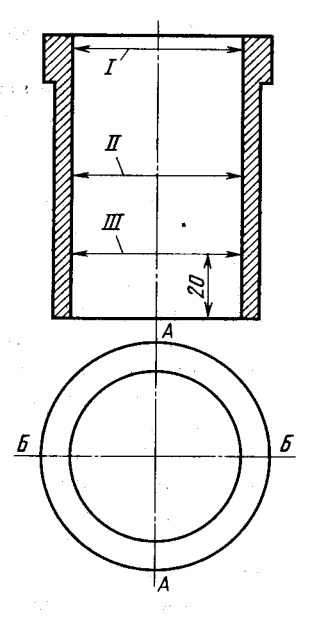

3.7.3 Масштабной линейкой измерить высоту цилиндра и определить пояса замеров. Достаточно взять три пояса - 1-ый на расстоянии 10…15 мм от верхней кромки цилиндра; 2-ой - в средней части и 3-ий - на расстоянии 15…20 мм от нижней кромки (рисунок 1). Положение сечений отметить мелом. Измерения ведутся в двух взаимно перпендикулярных плоскостях: в плоскости А-А, параллельной оси коленчатого вала;

в плоскости Б-Б перпендикулярной оси коленчатого вала.

3.7.4 Измерить штангенциркулем диаметр цилиндра по верхней кромке, которая обычно не изнашивается, для определения размера настройки индикаторного нутромера. Базовым является целый наибольший размер. Например, диаметр отверстия 100,65 мм, тогда базовый размер - 101,0 мм.

Рисунок 1 - Схема обмера отверстия в гильзе

3.7.5 Подготовить индикаторный нутромер к работе:

Подобрать сменную вставку в соответствии с диаметром цилиндра, навернуть на нее контргайку и завернуть в нутромер.

Предварительно проверить правильность установки микрометра на “0”.

Установить микрометр на базовый размер, превышающий диаметр измеряемого цилиндра на 0,5 мм и закрепить микрометрический винт стопором.

Установить измеряющие штифты нутромера между измерительными поверхностями микрометра и поворачивать вставку вокруг своей оси до тех пор, пока стрелка индикатора не переместится на 40-50 делений шкалы.

Э

то

положение стрелки фиксируется поворотом

циферблата индикатора и совмещением

“0” шкалы со стрелкой и будет

соответствовать базовому размеру.

то

положение стрелки фиксируется поворотом

циферблата индикатора и совмещением

“0” шкалы со стрелкой и будет

соответствовать базовому размеру.

3.7.6 Настроенный таким образом нутромер ввести в измеряемый цилиндр и произвести измерение внутреннего диаметра гильзы цилиндра во всех поясах в плоскости, перпендикулярной оси коленчатого вала, перемещая индикатор сверху вниз, а затем, повернув его на 90º вокруг своей оси, произвести измерение диаметра гильзы цилиндра в плоскости, параллельной оси коленчатого вала, перемещая индикатор снизу вверх.

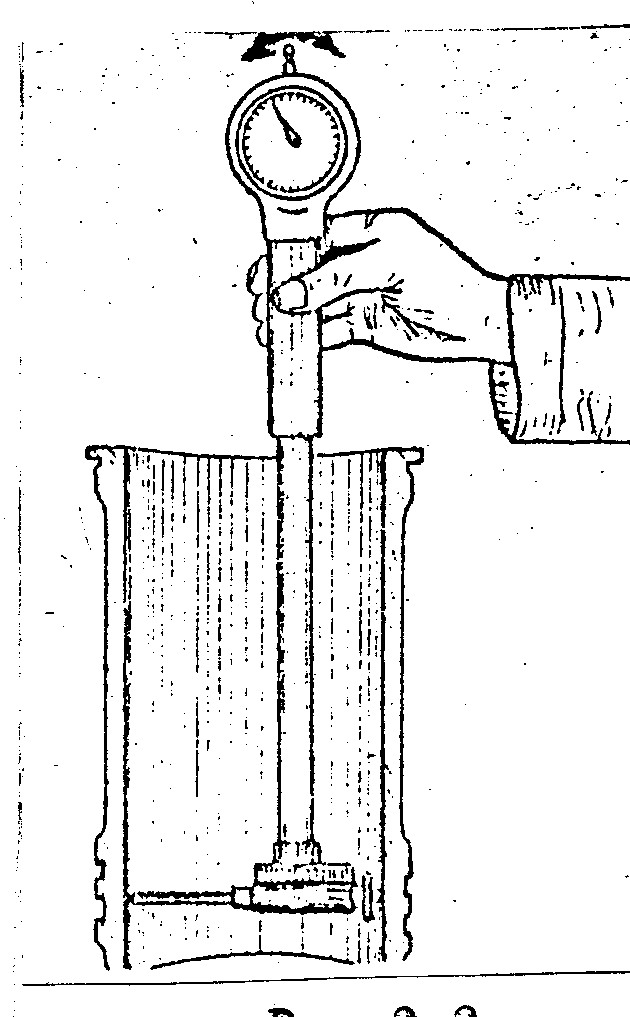

При измерении индикатор необходимо покачивать вокруг основания центрирующего мостика (рисунок 2) и фиксировать максимальное отклонение стрелки, которое соответствует прохождению измерительных штифтов через плоскость, перпендикулярную оси цилиндра. Измерения нужно повторить не менее трех раз и средний результат занести в таблицу п.2.2 отчета.

При перемещении индикатора от одного пояса в другой его следует отклонить от вертикального положения, что уменьшает давление измерительного стержня на стенки цилиндра и предотвращает его быстрый износ или повреждение. Результаты замеров занести в таблицу п.2.2 отчета.

Рисунок 2 - Измерение внутреннего диаметра гильзы цилиндров

3.7.7 Определить овальность ов, мм, и конусообразность кон, мм, отверстия гильзы цилиндра

ов = (D А-А – D Б-Б ) / 2; ( 1 )

кон = (D I-I – D II-II ) / 2, ( 2 )

где D А-А , D Б-Б – диаметры коренных шеек соответственно в плоскостях А-А и Б-Б, мм;

D I-I , D II-II – диаметры коренных шеек соответственно в плоскостях I-I, II-II, мм.

Результаты расчетов занести в таблицу п.2.2 отчета. Значение диаметра отверстия гильзы с наибольшим износом занести в графу 5 карты дефектации (п.2.1 отчета).

3.7.8 Определить величину общего износа И общ, мм, для гильзы

Иобщ = D и – D н , ( 3 )

где D и – наибольший диаметр отверстия гильзы (использовать значение с наибольшим износом), мм;

D н – диаметр отверстия гильзы до начала эксплуатации (наибольший предельный размер по рабочему или ремонтному чертежу), мм;

Записи расчетов ввести в п.2.3 отчета.

3.7.9 Определить величину одностороннего неравномерного износа отверстия гильзы И, мм,

И = Иобщ , ( 4 )

где - коэффициент неравномерности износа отверстия гильзы (= 0,6).

3.7.10 Определить размер обработки отверстия гильзы D р, мм, (при износе в пределах ремонтного размера).

D р = D И + И + 2 , ( 5 )

где - минимальный односторонний припуск на обработку (для расточки и хонингования 2= 0,15 мм), мм.

3.7.11 Назначить категорию ремонтного размера отверстия одну для всех гильз двигателя Dрр, мм, для чего необходимо сравнить результаты расчетов Dр со значениями ремонтных размеров (РР) [1] и выбрать ближайшее большее значение диаметра (ремонтного размера D рр)

D рр D р ( 6 )

Категорию ремонтного размера, значение диаметра и допуск записать в графу 6 карты дефектации (п.2.1 отчета).

3.7.12 Замерить микрометром диаметр посадочной поверхности гильзы в одном поясе (посередине) и двух взаимно перпендикулярных плоскостях. Результаты замеров записать в таблицу п.2.2 отчета. Наиболее изношенный размер занести в графу 5 карты дефектации (п.2.1 отчета).

3.8 Сделать заключение. Для этого надо сравнить действительное состояние гильзы (данные графы 5) с требованиями РК-200-РСФСР–2025-73 (данные граф 3,4) и в графу 6 карты дефектации (п.2.1 отчета) записать категорию состояния каждого элемента детали ("без ремонта", "в ремонт", "брак"). При направлении гильзы "в ремонт" указать способ устранения дефекта.

3.9 Сложить инструменты, документы, убрать рабочее место и сдать его дежурному.

3.10 Окончательно оформить и подписать отчет по лабораторной работе. Защитить результаты работы.