- •Кафедра машиноведения и деталей машин привод силовой

- •Оглавление

- •Введение

- •1. Энерго-кинематический расчет привода и выбор электродвигателя

- •1.1. Определение кпд привода и выбор электродвигателя

- •1.2. Определение общего придаточного отношения привода и разбивка его по ступеням

- •1.3. Определение частот вращения, мощностей и крутящих моментов на валах

- •2. Проектирование механических передач

- •2.1. Методики расчета зубчатых и ременных передач

- •2.2. Результаты проектировочного расчета по программе “Madeshar”

- •2.3. Анализ расчета передач

- •3. Проектировочный расчет валов

- •3.1. Предварительный выбор диаметров валов

- •3.2. Выбор подшипников качения

- •4. Проверочный расчёт подшипников качения

- •4.1. Расчёт радиальных нагрузок на подшипники качения

- •4.2. Проверочный расчет подшипников на долговечность по динамической грузоподъемности

- •4.3. Результаты расчета подшипников качения. Расчет в программе “Madeshar”

- •5. Выбор и проверочный расчет шпоночных соединений

- •6. Выбор системы смазки и смазочных материалов для редуктора

- •Список литературы

5. Выбор и проверочный расчет шпоночных соединений

Задачей раздела является выбор стандартных призматических шпонок со скругленными концами и проверка их по напряжениям смятия узких боковых граней.

Критерий расчета – статическая прочность на смятие.

Выбираем стандартные призматические шпонки ГОСТ 23360-78 [2, с.56]:

На быстроходном валу под шкивом Шпонка 10x8x40

На промежуточном валу под колесом Шпонка 14x9x50

На тихоходном валу под колесом Шпонка 20x12x80

На тихоходном валу под муфтой Шпонка 16x10x70

Условие прочности

Выбираем

равное

=100

Н/мм2

[1, с.170]. Для расчета фактических напряжений

смятия составим расчетную схему.

равное

=100

Н/мм2

[1, с.170]. Для расчета фактических напряжений

смятия составим расчетную схему.

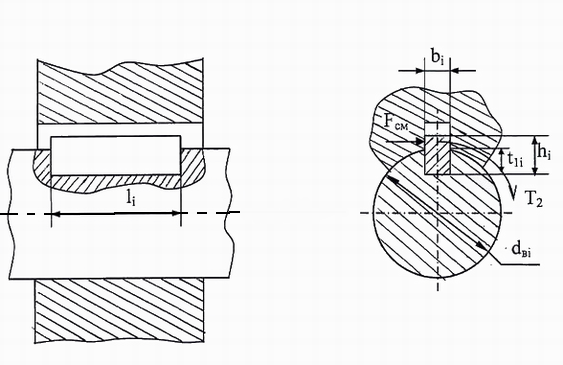

Расчетная схема (i=1,2,3,4)

Рис. 5.1

Фактическое напряжение смятия определяется как

где

– сила смятия, Н;

– сила смятия, Н;

–

площадь сминаемой поверхности,

;

–

площадь сминаемой поверхности,

;

Сила смятия определяется по формуле

где

-

вращающий момент, Н

мм;

-

вращающий момент, Н

мм;

– диаметр вала, мм.

– диаметр вала, мм.

Площадь сминаемой поверхности равна

где

- рабочая длина шпонки, мм;

- рабочая длина шпонки, мм;

- высота шпонки, мм;

- высота шпонки, мм;

– глубина паза вала, мм;

– глубина паза вала, мм;

Тогда

равно

равно

Определим

Так

как расчетное напряжения

100

Н/

100

Н/

Н/

,то вносим изменения в конструкцию,

устанавливаем шпонку Шпонка 14x9x63 и

считаем фактическое напряжение по

формуле :

Н/

,то вносим изменения в конструкцию,

устанавливаем шпонку Шпонка 14x9x63 и

считаем фактическое напряжение по

формуле :

Так

как расчетное напряжения

Н/

, то устанавливаем вторую шпонку Шпонка

20x12x80 ГОСТ 23360-78 на

противоположной стороне вала.

Н/

, то устанавливаем вторую шпонку Шпонка

20x12x80 ГОСТ 23360-78 на

противоположной стороне вала.

Так

как расчетное напряжения

Н/

, то устанавливаем вторую шпонку Шпонка

16x10x70 ГОСТ 23360-78 на

противоположной стороне вала.

Н/

, то устанавливаем вторую шпонку Шпонка

16x10x70 ГОСТ 23360-78 на

противоположной стороне вала.

Результаты всех расчетов сведем в таблицу 5.1

Таблица 5.1

№ |

Обозначение |

, |

Примечания |

1 |

Шпонка 10x8x40 |

|

____________________________ |

2 |

Шпонка 14x9x50 |

|

вносим изменения в конструкцию, устанавливаем шпонку Шпонка 14x9x63 ГОСТ 23360-78 |

3 |

Шпонка 20x12x80 |

|

устанавливаем вторую шпонку Шпонка 20x12x80 ГОСТ 23360-78 на противоположной стороне вала |

4 |

Шпонка 16x10x70 |

185 |

устанавливаем вторую шпонку Шпонка 16x10x70 ГОСТ 23360-78 на противоположной стороне вала |

6. Выбор системы смазки и смазочных материалов для редуктора

Смазывание

зубчатых зацеплений и подшипников

уменьшает потери на трение, предотвращает

повышенный износ и нагрев деталей, а

также предохраняет детали от коррозии.

Снижение потерь на трение обеспечивает

повышение КПД редуктора. По способу

подвода смазочного материала к зацеплению

различают картерное и циркуляционное

смазывание. Картерное смазывание

применяют при окружных скоростях в

зацеплении до

м/с. Окружная скорость

м/с. Окружная скорость на

быстроходной передачи равна 3,30 м/c.

Это смазывание осуществляется окунанием

зубчатых колес в масло, наливаемое

внутрь корпуса.

на

быстроходной передачи равна 3,30 м/c.

Это смазывание осуществляется окунанием

зубчатых колес в масло, наливаемое

внутрь корпуса.

Окружные

скорости на быстроходном и тихоходном

валах передачи равны, соответственно,

= 3,30 м/c

и

= 1,01 м/c.

= 1,01 м/c.

Определим марку масла, которое необходимо применять для смазывания зубчатых передач данного редуктора, используя следующие данные:

1)

для быстроходной передачи: контактное

напряжение в зацеплении = 389 Н/мм

= 389 Н/мм ,

окружная скорость,

= 3,30 м/c,

кинематическая вязкость равна

,

окружная скорость,

= 3,30 м/c,

кинематическая вязкость равна

= 28 сСт [1, c.253];

= 28 сСт [1, c.253];

2)

для тихоходной передачи: контактное

напряжение в зацеплении

= 512 Н/мм

,

окружная скорость

= 1,01 м/с, кинематическая вязкость равна

= 512 Н/мм

,

окружная скорость

= 1,01 м/с, кинематическая вязкость равна

= 34 сСт [1, c.253].

= 34 сСт [1, c.253].

Среднее значение кинематической вязкости равно

(6.1)

(6.1)

Таким образом, для смазывания зубчатых передач данного редуктора выбираем масло марки И-30А ГОСТ 20799-75 [1, c.253].