Министерство образования и науки РФ

Государственное образовательное учреждение высшего

профессионального образования

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Механика»

Расчетно-пояснительная записка

к курсовому проекту по деталям машин

на тему: «Проектирование привода общего назначения»

Задание 4, вариант 2

Студент: 2-МиАТ-5 Заборовская М.Г.

Руководитель: Лукьянова А.Н.

Самара 2012 г.

Введение

Машиностроению принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения.

Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. Одним из направлений решения этих задач является совершенствование конструкторской подготовки инженеров высших технических учебных заведений.

Большие возможности для совершенствования труда конструкторов дает применение ЭВМ, позволяющее оптимизировать конструкции, автоматизировать различную часть процесса проектирования.

Объектами курсового проектирования являются приводы различных машин и механизмов, использующие большинство деталей и узлов общемашиностроительного применения.

Важной целью выполняемого проекта является развитие инженерного мышления, включающее умения использовать предшествующий опыт, находить новые идеи, моделировать, используя аналоги. Курсовому проекту по деталям машин свойственна многовариантность решений при одном и том же задании развивает у студентов мыслительную деятельность и инициативу.

Важнейшая задача курсового проектирования – развитие умения разрабатывать техническую документацию. Базируясь на исходных предпосылках из курса графики и машиностроительного черчения, в процессе самостоятельной работы над курсовым проектом, студенты овладевают свободным чтением и выполнением чертежей неограниченной сложности.

СОДЕРЖАНИ

Введение 2

1. Техническое задание №4 4

4

2. Эскизный проект 5

2.1. Выбор электродвигателя 5

2.2 Расчет редукторной передачи. 9

2.3 Нагрузка валов редуктора 13

13

2.4 Проектный расчет валов 14

Выбор муфты 18

СПИСОК ЛИТЕРАТУРЫ 19

Введение 2

1. Техническое задание 4

2. Эскизный проект 5

2.1. Выбор электродвигателя 5

2.2 Расчет редукторной передачи. 9

2.3 Нагрузка валов редуктора 13

2.4 Проектный расчет валов 14

Выбор муфты 17

СПИСОК ЛИТЕРАТУРЫ 18

Техническое задание №4

Вариант №2

на курсовой проект по деталям машин

студенту Заборовской М.Г. факультета МиАТ курс 2 группа 5

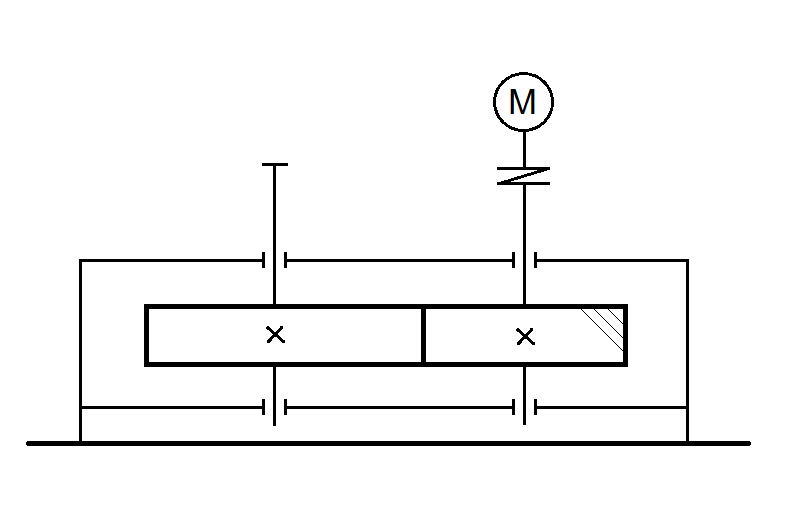

Спроектировать привод общего назначения

Схема привода

Исходные данные:

Рвых = 11,82 кВт ;

ωвых = 76,58 с-1 ;

[αω]= 100 мм ;

Nс = 1500.

Нагрузка

постоянная; срок службы 10 лет; коэффициент

годового использования

;

коэффициент суточного использования

;

коэффициент суточного использования

;

тип производства: для редуктора-

крупносерийное, для рамы- единичное.

;

тип производства: для редуктора-

крупносерийное, для рамы- единичное.

Эскизный проект

2.1. Выбор электродвигателя Кинематический и силовой расчет привода

1) Определим общий коэффициент полезного действия привода

,

,

где

- коэффициенты полезного действия

редуктора,

- коэффициенты полезного действия

редуктора,

-

коэффициент полезного действия муфты.

-

коэффициент полезного действия муфты.

ηз.п .= 0,95 ÷ 0,97 - коэффициент полезного действия зубчатой передачи (из таблицы П.1[1]);

ηм = 0,98 (из таблицы П.1[1]);

ηобщ = 0,98 • 0,95 • 0,98 = 0,91.

2) Требуемая мощность двигателя Ртр ,кВт :

Ртр

= Рвых

/ ηобщ

=

= 12,9 кВт.

= 12,9 кВт.

3) По известному значению требуемой мощности двигателя выберем электродвигатель по ГОСТ 19523-81. При этом должно выполняться условие:

Pном.д Pтр.д

Pтр.д

Это условие выполняется для электродвигателя 160S4.

Значение Pном.д=15 кВт, значение S=2,3%.

Определим

требуемую частоту двигателя n ,

мин

,

мин :

:

=

1500•(1-2,3 /100) = 1465,5 мин

;

=

1500•(1-2,3 /100) = 1465,5 мин

;

n =30

=30 /

= (30•76,58)/3,14

= 731,6 мин

.

/

= (30•76,58)/3,14

= 731,6 мин

.

4) Определим передаточное число редуктора:

Uр

= nн

/ nвых

=

= 2,003

= 2,003

2.

2.

Из стандартного ряда передаточных (таблица П.3[1]) чисел принимаем

Uр 2.

5)Мощность передаваемая ступенями привода, кВт :

Рдвиг = Ртр

Р1 = Рдвиг • ηм = 12,9 •0,98 = 12,642 кВт;

Р2 = Р1 • ηз.п. =12,642 • 0,95 = 12,009 кВт.

6)Определим частоту вращения валов:

nдвиг = nном = 1465,5 мин ;

n1 = nдвиг = 1465,5 мин ;

n2

= n1

/ Uр

=

= 731,6 об/мин.

= 731,6 об/мин.

7) Начальная угловая скорость, угловая скорость быстроходного вала:

ωдвиг = (π• nдвиг )/30 = (3,14•1465,5)/30 = 153,39 с-1;

ω1 = ωдвиг = 153,39 с-1.

8) Угловая скорость тихоходного вала:

ω2

= ω1/

Uр

=

= 76,58 с-1.

= 76,58 с-1.

9)Моменты вращения на валах, Н•мм :

Тдвиг = (Рдвиг •103) / ωдвиг = (12,9•103) / 153,39 = 84,09 •103 Н•мм ;

Т1 = (Р1•103) / ω1 = (12,642 •103) / 153,39 = 82,41 •103 Н•мм ;

Т2 = (Р2•103) / ω2 = (12,009•103) / 76,58 = 156,82 •103 Н•мм .

Т1 • 2,003 Т2 .

Выбор материала

Предварительно выбираем материал со средними механическими характеристиками: для шестерни – сталь 40X, термическая обработка – улучшение, твердость НВ 269...302: для колеса – сталь 40Х, термическая обработка – улучшение, твердость НВ 235...262. Dпр= 200 мм, Sпр=125 мм.

Пределы выносливости и коэффициенты безопасности.

σ =

790 МПа

=

790 МПа

σ =

640 МПа

=

640 МПа

=

1- для нереверсивной передачи (таблица

П.6[1])

=

1- для нереверсивной передачи (таблица

П.6[1])

НВ =

260 - для шестерни

=

260 - для шестерни

НВ =

НВ

-

(30÷50) = 235 - для колеса.

=

НВ

-

(30÷50) = 235 - для колеса.

При работе передачи с постоянной нагрузкой N=60nt, где n – частота вращения рассчитываемого колеса; t – продолжительность работы передачи под нагрузкой, в часах; с – число колес одновременно зацепляющихся с шестерней,

.

.

Здесь

- срок службы передачи в годах;

- срок службы передачи в годах;

,

,

- коэффициенты использования передачи

соответственно в течение года и суток.

- коэффициенты использования передачи

соответственно в течение года и суток.

Для данного случая продолжительность работы передачи под нагрузкой составляет:

часов,

где

часов,

где

лет;

лет;

;

;

.

.

N1=60nt= 60∙1434∙21024=1,84∙109 циклов.

N2=60nt= 60∙286,8∙21024=9,23∙109 циклов.

Определение коэффициента долговечности для зубьев шестерни и колеса:

,

,

где

-

базовое число циклов нагружения.

-

базовое число циклов нагружения.

=

18,7 млн. циклов (таблица 3.3[2]).

=

18,7 млн. циклов (таблица 3.3[2]).

=14,7

млн. циклов (таблица 3.3[2]).

=14,7

млн. циклов (таблица 3.3[2]).

Так

как N1,2 Nно1,2

, то принимаем

Nно1,2

, то принимаем

и

и

.

.

σ =2

НВ

=2

НВ +70=2

+70=2 260+70

= 590 МПа;

260+70

= 590 МПа;

σ =2

НВ

=2

НВ +70=2

235+70

= 540 МПа;

+70=2

235+70

= 540 МПа;

S =1.1;

=1.1;

σ =1,8

НВ

=1,8

260

= 468 МПа;

=1,8

НВ

=1,8

260

= 468 МПа;

σ =1,8

НВ

=1,8

235

= 423 МПа;

=1,8

НВ

=1,8

235

= 423 МПа;

S =1.75.

=1.75.

Предельное допускаемое контактное напряжение:

[ max1]

= σ

/

S

=

590/1,1 = 536 МПа

;

max1]

= σ

/

S

=

590/1,1 = 536 МПа

;

[ max2 ] = σ / S = 540/1,1 = 491 МПа.

Далее в расчетах используется меньшее значение [ H] = [ max2].

Предельное допускаемое напряжение изгиба

=

σ

/ S

=

468 / 1,75 = 267 МПа;

=

σ

/ S

=

468 / 1,75 = 267 МПа;

=

σ

/ S

=423

/ 1,75 = 242 МПа.

=

σ

/ S

=423

/ 1,75 = 242 МПа.