- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

Под влиянием сил резания в системе СПИД возникают упругие деформации. Способность системы СПИД противостоять действию силы, вызывающей деформации этой системы, характеризует ее жесткость.

Жесткость системы СПИД – отношение нормальной составляющей силы резания к смещению реж. кромки инструментов относительно поверхности заготовки в направлении этой силы.

Упругие

свойства системы СПИД характеризуют

ее податливость:

Аналитическое определение упругих перемещений системы затруднительно, поэтому для определения жесткости системы используют следующие методы:

статистический: заключается в нагружении узлов станка силами, эквивалентными силам возникающим в процессе резания. Затем производят замер деформации узла и производят расчет. Статистич. жесткость явл-ся несколько заниженной относительно динамической.

динамический: заключается в снятии ступенчатого припуска с заготовки с одного прохода

Назначается из ожидаемой величины припуска при обработке партии подобных деталей.

Жесткость

заг-ки очень высокая:

∆l – величина перемещения.

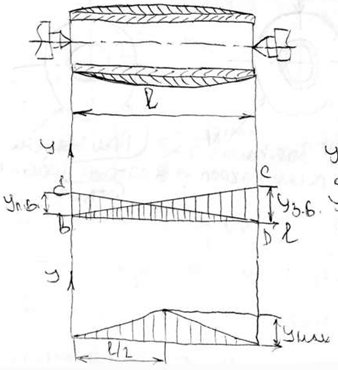

Вследствие непостоянства жесткости технологической системы СПРИД по длине обработки возникает погрешность формы обработанной поверхности в зависимости от условий обработки.

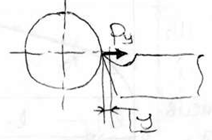

Например, точение нежесткого вала в центрах токарного станка.

Погрешность формы зависит:

от степени различий жесткостей передней и задней бабок

от величины прогиба вала от Рy.

Схема упругих деформаций системы СПИД и их влияние на форму обработанной поверхности:

У З.Б.

– упругие отжатия зад. бабки от действия

Ру по

закону прямой ВС

З.Б.

– упругие отжатия зад. бабки от действия

Ру по

закону прямой ВС

УП.Б. – упругие отжатия перед. бабки от действия Ру по закону ЕД

- максимальный

прогиб, т.е. погрешность заготовки после

обработки

- максимальный

прогиб, т.е. погрешность заготовки после

обработки

Точение вала, закрепленного консольно в патроне

Е – модуль упругости материала в заготовке (20 000Па)

J – момент инерции в поперечном сечении заготовки (=0,05*d2)

На жесткость системы влияют и другие составляющие силы резания (РZ, РХ), и при одноверменном воздействии жесткость выше.

Причиной появления погрешности формы и размеров после обработки может являться упругая деформация заг-ки под действием сил закрепления.

Например, расточка отв-я в тонкостенной втулке, закрепленной в трехкулачковом патроне

Пути увеличения жесткости:

уменьшение кол-ва стыков в конструкциях станков и приспособлений

улучшение кач-ва сборки узлов

уменьшение высоты или вылета деталей системы и увеличение опорных поверхностей

использование доп. опор, люнетов и др. элементов для закрепления деталей инструмента

Погрешности вызываемые температурными деформациями СПИД

Источники тепла: тепло образ-ся в зоне резания, в местах трения, тепло от э/двигателей, гидронасосов и нек. внеш. Устройств.

В рез-те неравномерного нагрева элементы элементы станка смещаются относительно друг друга, т.е. возникают температурные деформации системы СПИД, нарушающие взаимное положение элементов станка, заг-ки и инструмента, что оказывает существенное влияние на точность чистовых операций.

Погрешность обраб-ки вызывается и температурными деформациями и реж. инстр-та (удлинение проходных и расточных резцов при установившемся тепловом режиме).

Температурные деформации самой детали в процессе обраюотки оказывают влияние на точность изготовления, особенно при чистовых операциях.

Линейное

удлинение детали:

,

мм

,

мм

α – коэф. линейного расширения материала

L – длина детали

∆t – разность температур детали при обработке и начальной

Q – кол-ва тепла, возникающего при резании (кал)

С – удельная теплоемкость

W - объём заготовки

Возможная

погрешность от температурных деформацийпри

установившемся температурном режиме

может составлять 10-40% от

При обработке лезвийным инструментом – 10-15%

При шлифовании – 30-40%

Мероприятия по уменьшению темп. деформаций:

вынос гидропривода за пределы станка

установка спец. регуляторов температуры масла в гидроприводе

применение теплоизоляции гидроцилиндра и гидропанелей от станины

более совершенная смазка подшипников шпинделей, улучшающая отвод тепла

применение СОЖ и обдувки воздухом

увеличение скорости резания, что позволяет большую часть тепла отвести в стружку

закрепление деталей с возможность компенсации их кинем. расширения.

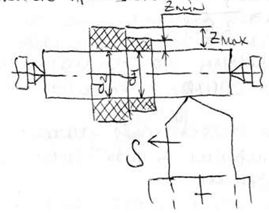

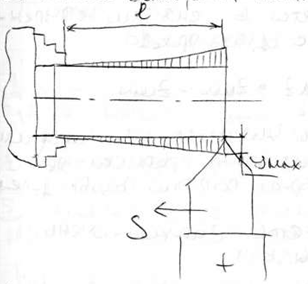

Износ реж. инстр-та оказывает значит-е влияние на точность обработки, как при исполнении мерных, так и обычных инстр-ов

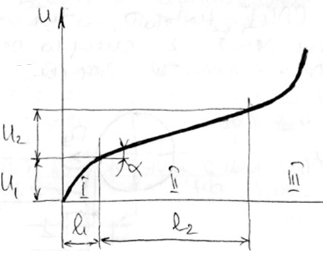

Общая закономерность износа:

I – начальный износ (l1=500…1500

м)

– начальный износ (l1=500…1500

м)

II – нормальный износ (l2=40 000 м)

Tgα=U0=1000*U2/l2

III – период катастрафического износа (недопустим для нормальной работы)

Расчет величины износа инстр-та производят применительно к участку II кривой.

,

мкм

,

мкм

L – длина пути резания (l1+l2)

Допустимый износ U=0,4ТА – для плоских деталей, А – выполняемый ращ\змер

U=0,4ТВ – для тел вращения

№ 11. Понятие о качестве изделия. Основные показатели качества. Точность детали и ее характеристики. Погрешности показателей качества и методы их определения.

В соответствии с международным стандартом ИСО 8402 "качество - это совокупность свойств и характеристик продукции, которые придают ей способность удовлетворять обусловленные или предполагаемые потребности".

Свойством называется объективная способность продукции, которая может проявляться при ее создании, эксплуатации и потреблении. Количественная характеристика свойств продукции выражается с помощью показателей качества.

Показатели качества делятся:

- на функциональные;

- ресурсосберегающие;

- природоохранные.

К функциональным показателям качества относятся те, которые выражают потребительские свойства изделия:

- технический эффект (производительность, мощность, скорость, быстродействие и т.д.);

- надежность (долговечность);

- эргономичность (выполнение гигиенических, антропологических, физиологических, психологических требований);

- эстетичность.

К ресурсосберегающим показателям относятся:

- технологические (ресурсоемкость при производстве изделия: материалоемкость, энергоемкость, трудоемкость);

- ресурсоемкость рабочего процесса (потребление ресурсов в процессе эксплуатации).

Природоохранные - включают показатели экологичности и безопасности.

При изготовлении деталей стремятся выдержать все параметры в соответствии с рабочим чертежом. Однако абсолютно точно изготовить деталь невозможно, так как в результате обработки могут возникнуть различные погрешности. Степень соответствия параметров изготовляемой детали заданным параметрам называется точностью детали.

Различают следующие характеристики точности: точность размеров детали, точность геометрической формы обработанной поверхности, точность по микрогеометрии (шероховатости поверхности), точность по расположению поверхности относительно других поверхностей деталей.

Действительный размер детали можно получить путем измерения ее после обработки. Сопоставления действительного размера с заданным позволяют численно выразить точность обработки по размеру. Заданный размер выражают не одним каким-либо числом, а двумя его допустимыми предельными размерами, разность между которыми называется допуском размера. Чем выше точность детали, тем меньше допуски на размеры.

Под точностью формы поверхности понимается степень ее соответствия геометрически правильной поверхности.

Например, для цилиндрической поверхности рассматривают отклонения профиля в двух сечениях: поперечном (перпендикулярном оси) и продольном и сравнивают профили либо с окружностью, либо с прямой линией.

Предельные допустимые отклонения формы поверхностей приведены в ГОСТ 10356—63.

В поперечном сечении наибольшее расстояние от точек реального профиля детали до прилегающей к нему окружности называется некруглостью. Основными видами некруглости являются овальность и огранка.

В продольном сечении цилиндрической поверхности основными видами погрешностей являются конусообразность, бочкообразность, седлообразность и изогнутость.

Для плоских поверхностей погрешностями формы являются непрямолинейность и неплоскостность.

Предельные допустимые отклонения формы поверхностей приведены в ГОСТ 10356—63.

Помимо отклонений формы, которые рассматриваются в пределах габаритных размеров детали и называются макрогеометрическими отклонениями, различают 11,1 еще периодические неровности поверхности, называемые волнистостью.

Шаг волнистости, т. е. расстояние между двумя соседними выступами или впадинами на поверхности детали, сравнительно большой, обычно в пределах от 1,0 до 15 мм. Высота волн на шлифованных поверхностях примерно в тысячу раз меньше и находится в пределах от 1,5 до 20 мкм.

Следующим показателем точности детали является точность положения одной поверхности относительно другой, выбранной за базу. Отклонения от правильного положения поверхностей рассматривают в одной или двух взаимно перпендикулярных плоскостях. Различают следующие основные виды отклонений: непараллельность, неперпендикулярность, торцовое и радиальное биение и несоосность. обеспечиваться личными технологическими методами.

Наиболее распространенным методом; применяемым в индивидуальном производстве, является метод пробных проходов. При этом методе каждая загаговка при установке на станке выверяется, а станок настраивается на окончательный размер при обработке каждой детали. Припуск снимается последовательно и после каждого пробного прохода осуществляется измерение размера. Достигаемая точность зависит от квалификации рабочего, его внимательности, а также от точности станка и чувствительности используемых измерительных средств.

Методы определения значений показателей качества в зависимости от характера влияния на объект контроля бывают разрушающими и неразрушающими. Метод разрушающего контроля подразумевает разрушение образцов, при этом может быть нарушена пригодность образцов к дальнейшему применению. Метод неразрушающего контроля не нарушает пригодность образцов к применению, т.е. не разрушает образец.

По способу нахождения числового значения методы определения показателей качества делятся на прямые и косвенные. При прямых измерениях искомое значение физической величины (масса, длина, температура, время) определяют непосредственно с помощью того или иного прибора, а результат измерения получается сразу после отсчета по шкале прибора, например определение массы товара с помощью гирь.

Косвенные методы определения какой-либо характеристики А подразумевают проведение n прямых измерений характеристики В, с которой характеристика А функционально связана. По результатам прямых измерений (В1, В2, В3…, Вi) рассчитывают В= Вi /n, а затем определяют А по формуле А=f(В1, В2, В3…, Вi). Косвенные методы менее точны, но позволяют быстро определить нужные характеристики, и в большинстве случаев являются неразрушающими, например нахождение коэффициента поверхностного натяжения жидкости, оценка предела прочности при растяжении металлов. Деление методов на прямые и косвенные надо учитывать при математической обработке результатов, так как способ подсчета погрешностей зависит от метода измерений.

Выбор метода определяется с учетом целей, задач и условий оценки значений показателей качества. Результаты должны быть обоснованными и воспроизводимыми данным или другим приемлемым методом. Выбранный метод должен обеспечить оценку показателей качества с необходимой точностью и полнотой на всех этапах жизненного цикла детали.

Измерительный (лабораторный, инструментальный) метод определения численных значений показателей качества основан на информации, получаемой при использовании технических средств измерений (измерительных приборов, реактивов и др.).

Использование технических средств осуществляется в соответствии с методикой проведения измерений и предполагает использование приборов и реактивов Методика проведения измерений включает методы измерений; средства и условия измерений, отбор 11,2 проб, алгоритмы выполнения операций по определению показателей качества; формы представления данных и оценивания точности, достоверности результатов, требования техники безопасности и охраны окружающей среды.

К недостаткам этого метода следует отнести сложность и длительность некоторых измерений, необходимость специальной подготовки персонала, приобретение сложного, часто дорогостоящего оборудования, а в ряде случаев и необходимость разрушения образцов. Измерительный метод во многих случаях требует изготовления стандартных образцов для испытаний, строгого соблюдения общих и специальных условий испытаний, систематической проверки измерительных средств.

Регистрационный метод

Регистрационный метод основан на наблюдении и подсчете числа определенных событий, случаев, предметов или затрат. Этим методом определяют, например, количество отказов за определенный период эксплуатации изделия, затраты на создание и (или) использование изделий, число различных частей сложного изделия (стандартных, унифицированных, оригинальных, защищенных патентами), количество дефектных изделий в партии.

Недостатком этого метода является его трудоемкость и в ряде случаев длительность проведения наблюдений.

Метод опытной эксплуатации

Метод опытной эксплуатации является разновидностью регистрационного метода. Его используют, как правило, для определения показателей надежности, экологичности, безопасности. В процессе реализации этого метода изучается взаимодействие человека с изделием в конкретных условиях его эксплуатации или потребления, что имеет большое значение, так как измерительные методы не всегда позволяют полностью воспроизвести реальные условия функционирования изделия.

Расчетный метод

Расчетный метод основан на получении информации расчетом. Показатели качества рассчитываются по математическим формулам, по параметрам, найденным другими методами, например измерительным.

Расчетный метод используют при проектировании и конструировании изделия, когда оно еще не может быть объектом инструментальных исследований. Часто расчетный метод используют для прогнозирования или определения оптимальных (нормативных) значений, например, показателей безотказности. Расчетный метод очень часто