- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

Нарезание зубчатых колес заключается в удалении металла впадин и производится двумя методами: методом копирования и методом обкатки.

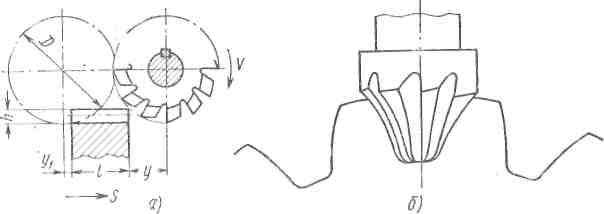

Рис.1

При нарезании методом копирования профиль инструмента соответствует профилю впадины нарезаемого зубчатого колеса. При нарезании методом обкатки инструмент и заготовка составляют в процессе обработки зубчатую пару; нарезающий инструмент играет роль рейки или зубчатого колеса, сцепляющихся с нарезаемым колесом. Рассмотрим наиболее распространенные процессы нарезания зубчатых колес. Нарезание методом копирования обычно выполняется с помощью фасонных модульных фрез.

Зубофрезерование. Процесс нарезания зубчатого колеса фасонной модульной фрезой показан на рис. 1. Фреза вращается, а заготовка перемещается вдоль своей оси. После нарезания каждой впадины производится поворот заготовки на один зуб (деление). Нарезание производится обычно на фрезерных станках, причем заготовка периодически поворачивается с помощью делительной головки. Такие фрезы называются дисковыми. При нарезании зубчатых колес больших модулей, а также шевронных колес применяют фасонные модульные фрезы пальцевого типа.

Нарезание фасонными фрезами не обеспечивает высокой точности вследствие значительных погрешностей фасонного инструмента со сложным профилем, шлифовать который затруднительно.

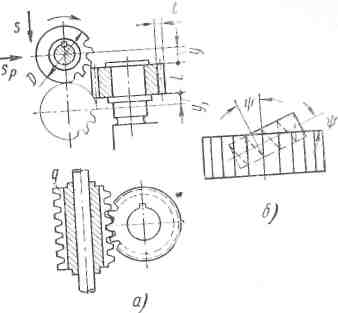

Р ис.2

ис.2

Нарезание методом обкатки получило преимущественное распространение вследствие высокой производительности, значительной точности обработки и универсальности инструмента и обычно производится червячными модульными фрезами или долбяками. Процесс нарезания цилиндрического зубчатого колеса червячной фрезой показан на рис.2

Фреза вращается и перемещается вдоль оси заготовки. Скоростью резания при зубофрезеровании является скорость вращения фрезы на наружном диаметре, а подачей — перемещение фрезы относительно оси вращения заготовки.

Процесс нарезания зубчатого колеса червячной модульной фрезой. Червячная фреза представляет собой червяк, обращенный в режущий инструмент путем образования передних поверхностей прорезанием винтовых (или прямых) канавок и образования задних углов путем затылования. Таким образом, одноименные точки режущих кромок различных зубьев фрезы расположены на винтовых линиях. Червячную фрезу можно также рассматривать как ряд режущих реек (гребенок), распределенных равномерно по окружности фрезы, причем каждая из них смещена относительно предыдущей вдоль оси на одну и ту же величину, так что боковые режущие кромки лежат на винтовых поверхностях. Фрезы могут быть как одно-, так и многозаходными. Фреза устанавливается относительно заготовки так, чтобы ее гребешки при профилировании были бы перпендикулярны направлению нарезаемых зубьев. Это осуществляется поворотом оправки фрезы на угол Ψ.

Заготовка также вращается и за один оборот червячной фрезы поворачивается на число зубьев, равное числу заходов фрезы. Таким образом, червячная фреза и нарезаемое колесо осуществляют зацепление зубчатого колеса с рейкой. Так как рейка может зацепляться с зубчатыми колесами того же модуля, но с различными числами зубьев, то, следовательно, колеса с различными числами зубьев можно нарезать одной червячной фрезой. Фреза устанавливается на глубину прорезаемой впадины I. Врезание составит величину у. С целью уменьшения величины у применяют врезание в радиальном направлении.

В этом случае фреза устанавливается по высоте на уровне верхнего торца нарезаемого колеса и врезается в заготовку радиально с подачей зр на требуемую глубину I, после чего происходит переключение радиальной подачи на вертикальную. Обработка червячными фрезами выполняется на зубофрезерных станках. Этот метод обработки является наиболее распространенным в силу высокой производительности, точности обработки и универсальности. В соответствии с точностью применяемых фрез и оборудования зубо-фрезерованием нарезаются колеса обычно 6—8-й степеней точности. Для повышения производительности зубофрезерования применяют специальные фрезы для черновой обработки. Черновые фрезы позволяют повысить режимы резания за счет оснащения пластинками из твердого сплава или же наличия специальной геометрии. В первом случае фрезы работают с высокими скоростями резания, а во втором — с большими подачами.

Зубодолбление. Долбяк представляет собой зубчатое колесо, которому приданы углы, необходимые для резания.

Главное движение, определяющее скорость резания, является (при нарезании прямозубых колес) прямолинейным. При движении вниз долбяк срезает стружку с заготовки, а затем поднимается вверх, в исходное положение. Процесс обкатки совершается синхронным вращением долбяка и заготовки так, что при повороте на один зуб долбяка заготовка также поворачивается на один зуб (или угол, соответствующий одному шагу). Врезание производится поперечным движением и до тех пор, пока долбяк не углубится на заданную величину. После окончания врезания производится лишь обкатка, причем процесс обкатки заканчивается по выполнении нарезаемым колесом одного оборота. В ответственных случаях обработку выполняют за 2—3 прохода (оборота), при этом первые проходы выполняются при врезании долбяка не на всю глубину зуба, а последний проход — при полном врезании. Во время поднятия долбяка с целью устранения трения заготовка несколько отводится от долбяка. Подача исчисляется за время одного хода долбяка, причем при обкатке подача 5 определяется по дуге начальной окружности заготовки, а при врезании 5р — в направлении врезания. Зубодолблением обрабатываются зубчатые колеса вплоть до 6-й степени точности. По производительности зубодолбление в отдельных случаях выгодней, чем зубо-фрезерование. В частности, зубодолбление широко применяют в мелкосерийном производстве, при нарезании колес малых модулей (до 2,5), нарезании секторов, реек, колес внутреннего зацепления. Часто нарезание блочных зубчатых колес (с двумя и большим количеством зубчатых венцов) и зубчатых колес, имеющих фланцы червячными фрезами невыполнимо, так как фреза при нарезании заданного венца упирается в другой венец или фланец; в этих случаях также пользуются зубодолблением. Зубодолблением возможно нарезать также колеса с винтовыми зубьями. При нарезании винтовых колес долбяк, совершая возвратно-поступательное движение, получает одновременно с помощью копира и вращательное движение. Копиры выбираются таким образом, чтобы долбяк врезался в заготовку по винтовым линиям требуемого шага.

Прочие способы зубонарезания. Помимо рассмотренных основных методов нарезания зубьев, применяют в отдельных случаях также и другие, например протягивание, зубострогание с помощью гребенок, зубострогание с помощью набора модульных фасонных резцов, зубофрезерование с помощью крупногабаритных модульных фасонных фрез, зуботочение, накатывание. Следует отметить, что накатывание зубчатых колес является прогрессивным методом и в условиях массового производства вытесняет нарезание. Рассмотренные методы образования зубьев применяются не только при изготовлении цилиндрических зубчатых колес, но и для некоторых других изделий, например: шлицевых валов, звездочек для цепных передач, изделий многогранного профиля (квадратного, шестигранного и т. д.), храповых колес и др.

Чистовая обработка зубчатых колес. Для чистовой обработки зубчатых колес обычно применяют шевингование и шлифование.

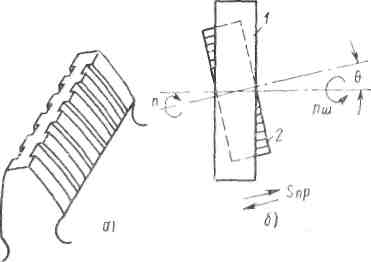

Шевингование выполняется с помощью шеверов, представляющих собой точно изготовленные зубчатые колеса с канавками на боковых сторонах зубьев (рис. 4). Канавки образуют режущие кромки. Шеверы изготовляют из быстрорежущей стали и для получения высокой твердости подвергают термической обработке. Шевер (рис. 4) с заготовкой 2 составляет передачу с перекрещивающимися осями валов. Угол между осями 6 рекомендуется брать равным 10—20°. Так как точки на боковых поверхностях зубчатых колес с перекрещивающимися осями валов имеют скольжение друг относительно друга, то аналогичное явление при зацеплении шевера с заготовкой приводит к срезанию с поверхности последней тонких стружек.

Д ля

того чтобы выдержать необходимую

величину угла 6, шевер

выполняется обычно косозубым с

соответствующим углом наклона

зубьев. В частности, для нарезания

косозубых колес с

углом Р = 10-^20° можно применять прямозубые

шеверы. В процессе

работы обрабатываемое колесо имеет

возвратно-поступательное

движение (продольную подачу) и

периодическое вертикальное

перемещение. Помимо рассмотренных

дисковых шеверов, также

применяются шеверы в виде реек и червяков

(червячные шеверы для шевингования

червячных колес). Шевингованные зубчатые

колеса обладают точностью до 6-й степени

и чистотой рабочих

поверхностей зубьев до 7-го класса.

Шлифование зубчатых колес

позволяет достичь более высокого

качества, чем при шевинговании,

но требует значительно большей затраты

времени.

ля

того чтобы выдержать необходимую

величину угла 6, шевер

выполняется обычно косозубым с

соответствующим углом наклона

зубьев. В частности, для нарезания

косозубых колес с

углом Р = 10-^20° можно применять прямозубые

шеверы. В процессе

работы обрабатываемое колесо имеет

возвратно-поступательное

движение (продольную подачу) и

периодическое вертикальное

перемещение. Помимо рассмотренных

дисковых шеверов, также

применяются шеверы в виде реек и червяков

(червячные шеверы для шевингования

червячных колес). Шевингованные зубчатые

колеса обладают точностью до 6-й степени

и чистотой рабочих

поверхностей зубьев до 7-го класса.

Шлифование зубчатых колес

позволяет достичь более высокого

качества, чем при шевинговании,

но требует значительно большей затраты

времени.

Рис.4.Схема шевингования

№ 71 Классификация приспособлений. Установочные элементы приспособлений. Типовые схемы установки заготовок в приспособлениях.

Классификация по целевому назначению:

а) станочные, для установки и закрепления обрабатываемых заготовок

б) станочные, для установки и закрепления рабочего инструмента

в) сборочные, используемые для соединения деталей в изделиях

г) контрольные приспособления

д) различные устройства

а) для а) и б) – токарные, сверлильные, расточные, фрезерные и др.

б) для в) – зажимы, установочные и рабочие приспособления

в) для г) – для проверки заготовок деталей сборочных единиц

г) для д) – для захвата, перемещения, переворота деталей и собираемых изделий.

По степени механизации и автоматизации.

а) ручные

б) механические

в) полуавтоматические

г) автоматические и др.

По степени специализации.

а) универсальные, многоцелевые, широко переналаживаемые

б) специализированные, узкоцелевые, ограниченно переналаживаемые

в) специальные, однощелевые, не переналаживаемые