- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

5. Допуски и посадки подшипников качения

Подшипник качения представляет собой сложный узел. В общем случае он состоит из наружного и внутреннего колец, тел качения и сепаратора. Телами качения являются шарики, ролики или иглы в игольчатых подшипниках. Подшипники качения обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает возможность их замены при износе. Кольца подшипников и тела качения обладают неполной взаимозаменяемостью, так как их собирают методом селективной подборки.

Основными присоединительными поверхностями подшипников качения являются:

отверстие во внутреннем кольце радиальных и радиально-упор- ных подшипников или тугом кольце упорных подшипников;

наружная поверхность наружного кольца в радиальных и ра- диально-упорных подшипниках или свободном кольце упорных подшипников.

В связи с этим различают посадки внутреннего кольца на вал и наружного кольца в корпус. Требуемый характер соединения обеспечивается выбором соответствующего поля допуска вала или отверстия корпуса при неизменных полях допусков колец подшипника.

Стандартизация посадок подшипников сводится к установлению предельных отклонений посадочных поверхностей колец подшипников, рядов полей допусков для валов и отверстий корпусов, соединяемых с подшипниками.

Точность подшипников качения, определяется отклонениями, установленными на геометрические и кинематические параметры, к которым относятся: ширина внутреннего и наружного колец (В); ширина наружного кольца, если внутреннее имеет иную ширину (С); номинальные диаметры отверстия внутреннего кольца и посадочной поверхности наружного кольца (d, D); средние диаметры отверстия внутреннего и наружного колец {dm, DJ, которые определяются по формулам:

dm = (dmax + dmin)/2; Dm = (Dmax + Dmin )/2, где dmax, Dmax и dmin, Dmin — наибольшие и наименьшие диаметры посадочных поверхностей колец подшипника; радиальное биение дорожки качения внутреннего кольца относительно его отверстия (Ri); радиальное биение дорожки качения наружного кольца относительно его наружной цилиндрической поверхности (Ra) монтажная высота однорядного конического роликового подшипника (T); непостоянство ширины кольца (Up).

5.4.1. КЛАССЫ ТОЧНОСТИ

В зависимости от точности перечисленных выше параметров установлены следующие пять классов точности, обозначаемых (в порядке возрастания точности) 0; 6; 5; 4; 2. Каждому классу точности соответствует свой допуск. Классы точности подшипника выбираются исходя из требований, предъявляемых к точности вращения и условиям работы соединения.

В механизмах, когда требования к точности вращения специально не оговорены, применяют подшипники классов точности 0 и 6. Подшипники классов 5 и 4 применяют при большой частоте вращения и повышенных требованиях к точности вращения (например, шпинделя точных станков). Подшипники класса точности 2 используют в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы).

Подшипники имеют условные обозначения, состоящие из цифр и букв.

Две первые цифры, считая справа, обозначают для подшипников с внутренним диаметром от 20 до 495 мм внутренний диаметр подшипников, деленный на 5. Третья цифра справа совместно седьмой обозначают серию подшипников всех диаметров, кроме малых (до 9 мм). Основная из особо легких серий обозначается цифрой 1; легкая — 2; средняя — 3; тяжелая — 4; легкая широкая — 5; средняя широкая — 6 и т. д.

Четвертая справа цифра обозначает тип подшипника: 0* — радиальный шариковый однорядный; 1 — радиальный шариковый двухрядный сферический; 2 — радиальный с короткими цилиндрическими роликами; 3 — радиальный роликовый двухрядный сферический; 4 — роликовый с длинными цилиндрическими роликами или иглами; 5 — роликовый с витыми роликами; 6 — радиально-упорный шариковый; 7 — роликовый конический; 8 — упорный шариковый; 9 — упорный роликовый.

Пятая или пятая и шестая справа цифры вводятся не для всех подшипников и обозначают их конструктивные особенности. Например, наличие встроенных уплотнений, наличие стопорной канавки, угла контакта шариков в радиально-упорных подшипниках и т. п.

Цифры 6; 5; 4 и 2, стоящие через тире (разделительный знак) перед условным обозначением подшипника, обозначают его класс точности. Класс 0 не указывается.

Например: 5-210. Цифры (две первые справа) 10 обозначают внутренний диаметр подшипника, который равен 10*5 = 50 мм, цифра 2 (третья справа) — обозначает серию. В данном случае — легкая серия. Подшипник радиальный шариковый однорядный, так как отсутствуют четвертая, пятая и шестая цифры (см. сноску). Класс точности подшипника — 5.

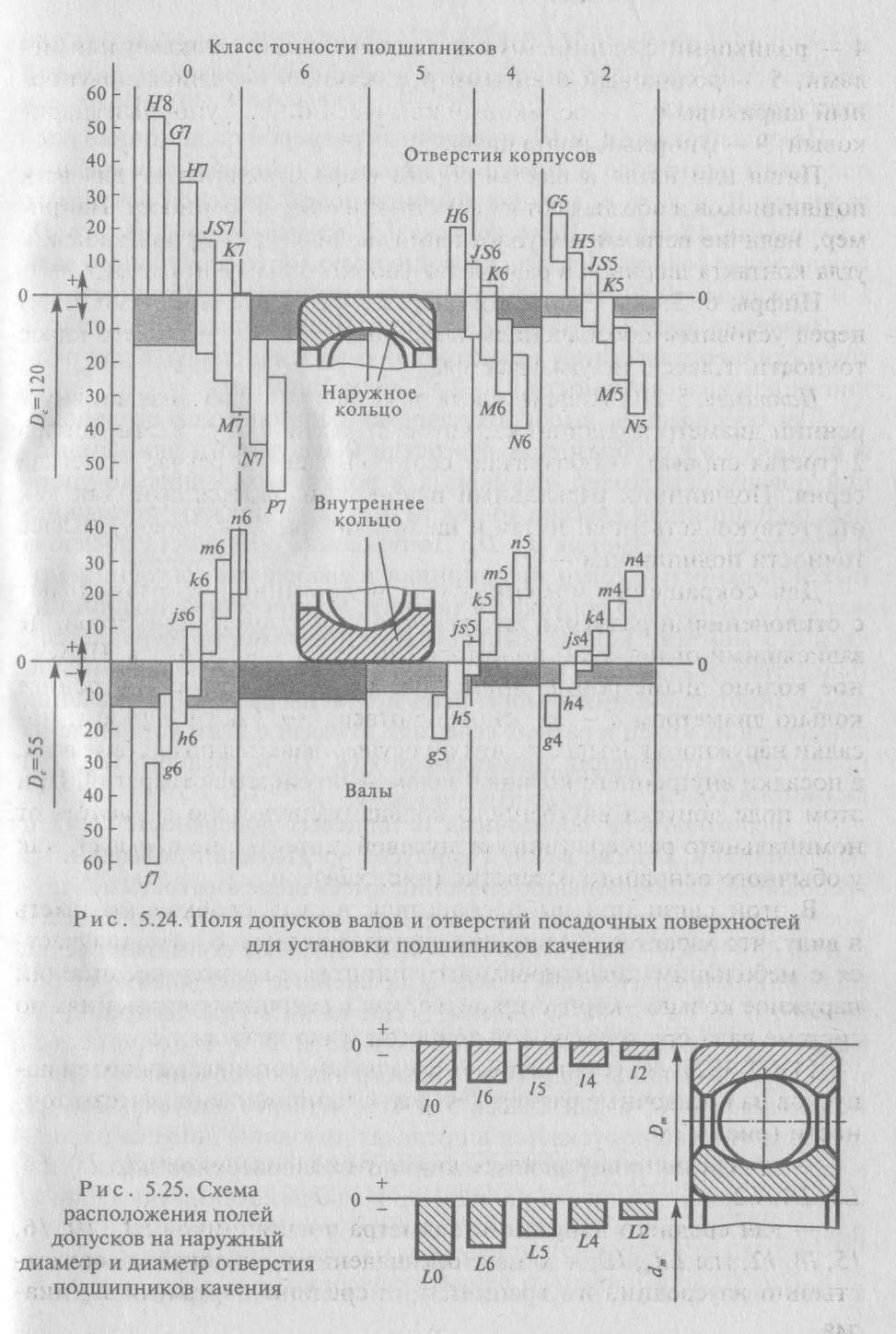

Для сокращения номенклатуры подшипники изготавливают с отклонениями размеров внутреннего и наружного диаметров, не зависящими от посадки, по которой их будут монтировать. Наружное кольцо диаметром D принято за основной вал, а внутреннее кольцо диаметром d — за основное отверстие. Таким образом, посадки наружного кольца с корпусом осуществляются по системе вала, а посадки внутреннего кольца с валом — по системе отверстия. При этом поле допуска внутреннего кольца расположено в «минус» от номинального размера (вниз от нулевой линии), а не в «плюс», как у обычного основного отверстия (рис. 5.24).

В этой связи при выборе посадок на вал необходимо иметь в виду, что характер соединения внутреннее кольцо—вал получается с небольшим гарантированным натягом. Характер соединений наружное кольцо—корпус такой же, как в обычных соединениях по системе вала при одинаковой точности изготовления.

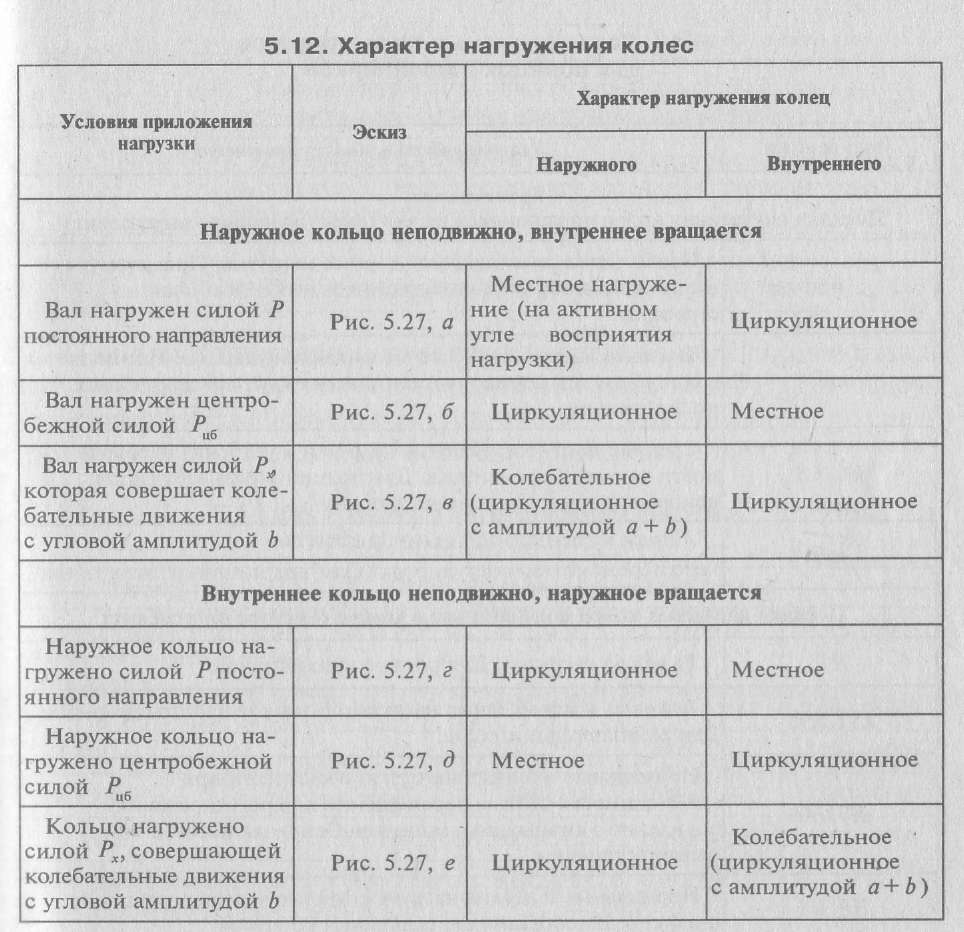

ГОСТ 3325—85 устанавливает следующие обозначения полей допусков на посадочные размеры колец подшипников по классам точности (рис. 5.25):

для среднего внутреннего диаметра подшипников Ldm, L0, L6, L5, L4, L2

для среднего наружного диаметра подшипников lDm, l0, l6, l5, l4, l2, где Ldm, lDm — общее обозначение поля допуска соответственно на средний внутренний dm и средний наружный Dm диа-

етры

подшипника; L,

l

— обозначение основного отклонения

соответственно среднего внутреннего

и среднего наружного диаметров

подшипника.

етры

подшипника; L,

l

— обозначение основного отклонения

соответственно среднего внутреннего

и среднего наружного диаметров

подшипника.

Поля допусков Ldm и lDт посадочных размеров подшипника расположены одинаково в «минус» от линии их номинальных средних размеров Dm и d1 т. е. верхние границы полей допусков совпадают с нулевыми линиями. Поле допуска lDт на наружный диаметр Dm подшипника располагается аналогично полю допуска основного вала h и обозначается l0, l6, ..., l2 в зависимости от класса точности.

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5—6-му квалитетам, а для подшипников класса точности 2 — 2—3-му квалитетам.

Для обеспечения высокого качества подшипников овальность и средняя конусообразность отверстия и наружной цилиндрической поверхности колец шариковых и роликовых радиально-упорных подшипников классов точности 5, 4, 2 не должны превышать 0,5 допуска на диаметры dm, Dm. Допускаемая овальность посадочных поверхностей колец подшипника в свободном состоянии может быть больше 0,5 допуска на диаметр, но при сборке подшипника и его монтаже кольца выправляются (овальность устраняется). Вследствие овальности, конусообразности и других отклонений при измерении подшипников могут быть получены различные значения диаметров их колец в разных сечениях. В связи с этим установлены предельные отклонения номинального (d, D) и среднего (dm, Dm) диаметров колец.

К шероховатости посадочных и торцевых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Особо большое значение имеет шероховатость поверхности дорожек и тел качения. Например, уменьшение шероховатости от Ra = 0,63—0,32 мкм до Ra = 0,16—0,08 мкм повышает ресурс подшипников более чем в 2 раза, а дальнейшее уменьшение шероховатости до Ra = 0,08—0,04 мкм — еще на 40 % [15]. Допуск круглости для подшипников класс точности 0 и 6 допускается в пределах половины допуска на диаметр в любом сечении посадочной поверхности, а для класса 5 и 4 — четверть допуска. Допуск цилиндричности допускается в пределах половины допуска на диаметр посадочной поверхности на длине этой поверхности для 0 и 6 класса и четверти допуска на диаметр в любом сечении посадочной поверхности для 4 и 2 классов точности.

Пример назначения и написания посадок колец подшипника 6—308 при условии, что вращается и испытывает циркуляционное нагружение наружное кольцо, приведен на рис. 5.26, а; схемы расположения полей допусков сопрягаемых деталей и средневероят- ные параметры в посадках — на рис 5.26, б [18].

5.4.2.

ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ НА

ВАЛЫ И В КОРПУСА

Надежность работы подшипниковых узлов в значительной степени зависит от правильного выбора посадок колец подшипников на вал и в корпус.

При выборе посадки учитываются: тип подшипника; частота вращения; нагрузка на подшипник (постоянная или переменная по значению и направлению, спокойная или ударная); жесткость вала и корпуса; характер температурных деформаций системы (увеличение или уменьшение натягов при рабочих температурах); способ крепления подшипника (с затяжкой или без затяжки); удобство монтажа и демонтажа.

Различают три основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки, подвергаясь так называемому циркуляционному нагружению; кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению; кольцо нагружено равнодействующей радиальной нагрузкой, которая не совершает полного оборота, а колеблется на определенном участке кольца, подвергая его колебательному нагружению.

На рис. 5.27 приведены основные виды нагружения колец подшипников, а в табл. 5.12 — характеристика нагружений [25].

Посадку выбирают так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность его проскальзывания по посадочной поверхности в процессе работы под нагрузкой; другое кольцо при этом должно монтироваться с зазором. В этой связи:

при вращающемся вале необходимо иметь неподвижное соединение внутреннего кольца с валом; наружное кольцо соединять с корпусом с небольшим зазором;

при неподвижном вале внутреннее кольцо должно иметь посадку на валу с необходимым зазором, а наружное кольцо — неподвижную в корпусе.

Рекомендуемые поля допусков для посадок колец подшипников качения классов точности 0 и 6 и их применения приведены в табл. 5.13 [25].

В подшипниках качения различают исходный, монтажный и рабочий зазор. Исходный зазор подшипник имеет в свободном состоянии. Согласно ГОСТ 24810—81 по типам подшипников установлены условные обозначения групп зазоров (обозначают арабскими

цифрами, а одну из них словом «нормальная»). Группы различаются размерами радиального и осевого зазоров. Монтажный зазор получается в подшипнике после его сборки в изделии. Вследствие посадки одного кольца с гарантированным натягом монтажный зазор всегда меньше исходного. Наиболее важным в подшипнике является рабочий зазор — зазор между телами качения и дорожками качения при установившемся рабочем режиме и температуре. При значительном рабочем зазоре, возникает большое радиальное биение, а нагрузка воспринимается меньшим числом шариков; при рабочем зазоре близком к нулю, нагрузка распределяется на наибольшее число шариков, поэтому подшипник в данном случае обладает большей долговечностью.

Монтаж подшипника с натягом производят преимущественно но тому кольцу, которое испытывает циркуляционное нагружение.

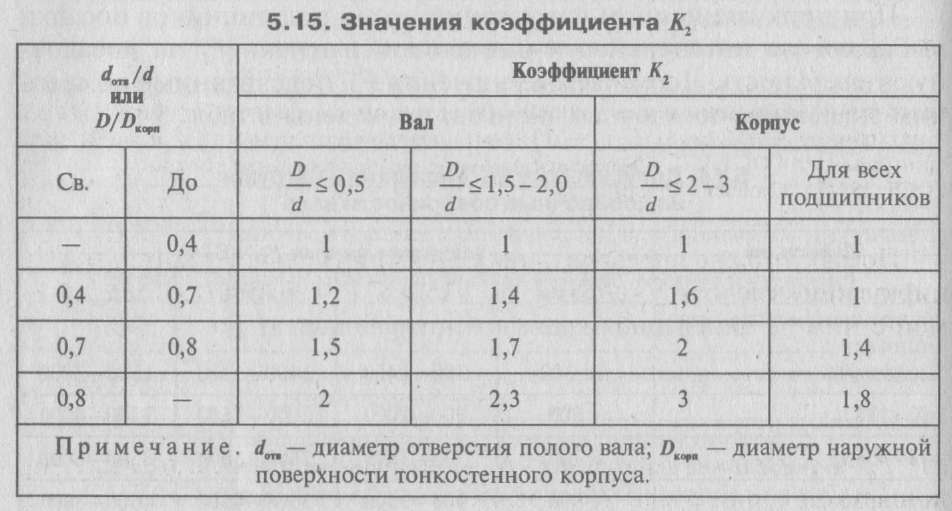

Динамический коэффициент посадки К1 зависит от характера нагрузки: при перегрузке до 150 %, умеренных толчках и вибрации К1 = 1; при перегрузке до 300 %, сильных ударах и вибрации К1 = 1,8. Коэффициент К2 (табл. 5.15) учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе; при сплошном вале К2= 1. Коэффициент К3 учитывает неравномерность распределения радиальной нагрузки Fr между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки Fd на опору.

Значения

Къ3

(табл. 5.16) зависят от величины

(Fd/Fr)

ctgβ(β— угол контакта тел

качения с дорожкой качения наружного

кольца, зависящий от конструкции

подшипника). Для радиальных и

радиально-упорных подшипников с одним

наружным или внутренним кольцом К3

— 1.

С увеличением радиальной нагрузки возрастает ее интенсивность PR (5.71), а следовательно, повышается натяг в посадках.

В посадках подшипников классов 0 и 6 применяют поля допусков 7-го квалитета для отверстий корпусов и 6-го квалитета — для валов. Посадки подшипников классов 5 и 4 осуществляют точнее, чем классов 0 и 6, на один квалитет.

№ 6 Нормирование точности резьб и шлицевых соединений.

Для выбора степени точности в зависимости от длины свинчивания резьбы и требований к точности соединения устанавливаются 3 группы длин свинчивания: S – короткие, N – нормальные, L – длинные. Поля допусков сгруппированы в 3 класса точности: точный, средний и грубый. Их используют для сравнительной оценки точности резьбы. Точный класс точности рекомендуется для ответственных статически нагруженных резьбовых соединений; средний класс – для резьб общего применения и грубый для резьб, нарезаемых на горячекатаных заготовках, в длинных глухих отверстиях и т. п. При одном и том же классе точности допуск на средний диаметр при длине свинчивания L рекомендуется увеличивать, а при длине S уменьшать на 1 ступень по сравнению с допусками, установленными для N. Такая система позволяет выбирать точность резьбы в зависимости от конструкции и технологических требований.

6.1 Шлицевые соединения : 1) прямобочные шлицевые соединения; 2) эвольвентные

1) соединения: по впадинам, по вершинам, по боковым поверхностям; базирование : по b, по D, по d, (один элемент базовый, другие с зазором).

Центрирование по внутреннему диаметру d – когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой используют для подвижных соединений.

Центрирование по наружному диаметру D – втулка термически необработанна или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование. Такой способ проще и экономичнее. Его используют для неподвижных соединений, для подвижных, воспринимающих небольшую нагрузку; увеличивается соосность; нельзя передавать больших нагрузок.

Центрирование по боковым сторонам зубьев b – не обеспечивается точности соосности деталей и поэтому не может использоваться для передачи больших скоростей и в точных устройствах.

Шлицевые соединения: D – 8 36 40 H8/h7 7 F10/h9;

D – центрирование по наружному диаметру, 8 – число зубьев, 36 – диаметр внутренний, 40 – наружный, H8/h7 – посадка по центрирующему , 7 толщина зуба, F10/h9 – посадка в системе вала.

Резьбовые соединения

Резьбовые соединения широко используются в конструкциях машин,агрегатов, приборов, приспособлений и др. изделий различных отраслей промышленности. Эксплуатационные требования к резьбовым соединениям зависят от их назначения, и допускаемые отклонения должны быть строго регламентированы. Линейные размеры крепежных резьб выражаются в мм. У дюймовых резьб линейные размеры измеряются в дюймах.

Расположение полей допусков метрической крепежной резьбы относительно номинального профиля определяется основным отклонением, верхним для болтов и нижним для гаек. Установлены следующие ряды основных отклонений: для резьб болтов – h, g, e, d, для резьб гаек H, G. Поля допусков резьбовых элементов образуются сочетанием поля допуска на средний диаметр с полем допуска наружного диаметра резьбы. Обозначение поля допуска для среднего диаметра помещают на первом месте, а затем указывают поле допуска наружного диаметра. Отличие в обозначении полей допусков для резьбовых элементов деталей от обозначения полей допусков для гладких элементов заключается в том, что для резьбовых элементов сначала указывается степень точности, т. е. цифра, характеризующая допуск, а потом основное отклонение – буква, характеризующая положение поля допуска относительно номинального размера. ГОСТ16093-81 определяет набор определенных сочетаний основных отклонений и степеней точности резьбовых соединений.

М12-6g – болт.

Обозначение резьбовых элементов должно сочетать в себе следующую информацию:

а) указание о виде резьбы;

б) значение номинального диаметра;

в) значение шага, если он мелкий;

г) специально указывается LH, если резьба левая;

д) поле допуска на средний диаметр;

е) поле допуска на наружный диаметр;

ж) значение длины свинчивания, если она нестандартная.

Например:

М12-4H6g – резьба метрическая, номинальный диаметр 12 мм, с крупным шагом, 4h – степень точности и отклонения среднего диаметра болта, 6g – степень точности и отклонение наружного диаметра болта, длина свинчивания нормальная.

6,2 M20Ч0,75LH-7H/6g – обозначение резьбового соединения, номинальный диаметр 20 мм, шаг

0,75 мм мелкий, резьба левая, 7H – степень точности и отклонения среднего и наружного диаметра гайки, 6g – степень точности и отклонения среднего и наружного диаметра болта.

Влияние погрешностей шага резьбы на свинчивание резьбовых деталей. Погрешностью {отклонением) шага АР называется разность между действительным и номинальным размерами шага. Погрешность шага состоит из местных и прогрессивных погрешностей шага. Местные погрешности вызываются местными погрешностями в шаге многопрофильных резьбонарезных инструментов, местными износами ходовых винтов металлорежущих станков, неоднородностью материала заготовок и другими причинами. Местные погрешности не зависят от длины свинчивания. Прогрессивные погрешности образуются в кинематических цепях резьбонарезания как результат неточностей изготовления и износа звеньев этих цепей, температурных и силовых деформаций динамической системы станок с кинематическими цепями - резьбонарезной инструмент - нарезаемая деталь, а также под действием других факторов.

Прогрессивные погрешности в шаге нарезаемой резьбы возникают пропорционально числу витков на длине свинчивания.

Обычно прогрессивные погрешности превышают местные.

Свинчивание резьбовых деталей, имеющих погрешность шага резьбы, окажется возможным при наличии разности их средних диаметров, полученной в результате уменьшения среднего диаметра резьбы болта или увеличения среднего диаметра резьбы гайки.

Рис. 18. Профиль и основные параметры метрической резьбы для диаметров от 1 до 600 мм

Рис. 19. Основные отклонения для метрической резьбы с зазором

I том Анурьева стр.582.. и II том стр.830..