- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

Протяжка – многолезвийный режущий инструмент с последовательно выступающими одно над другим лезвиями в направлении направлению скорости главного движения предназначенный для обработки при поступательном движении лезвия. Служит для окончательной обработки сквозных отверстий а также наружных поверхностей. Позволяет получать IT7-8, Ra0,63-2,5 мкм. Скорость резания 3 –8 м/мин для деталей тел вращения V рез 25-35м/мин. По конструкции цельные и сборные, по схемам резания одинарные и групповые (переменного резания), обычно выполняют комбинированными, то есть выполняющими черновую и чистовую обработку, но иногда только с режущими или с калибрующими или выглаживающими зубьями. Первые удаляют основной припуск под протягивание, вторые имеют несколько чистовых и калибрующих звеньев, которые окончательно обрабатывают отверстие.

1 Конструкция для внутренних поверхностей

Хвостовик, шейка, переходной направляющий конус, передняя направляющая (для ориентации в начальный момент резания), рабочая часть: режущая (снимается основной припуск) (черновые, переходные, чистовые) и калибрующая, задняя направляющая, задний хвостовик. протяжки с выглаживающими зубьями для обработки отверстий высокой точности и низкой Ra зубья в виде колец насажены на цилиндрической выточке протяжки после калибрующих зубьев (только для круглых отверстий).

1) протяжки для круглых отверстий, 2) шлицевые (не получить другим способом), 3) для обработки многогранных отверстий, 4) шпоночные.

2) для обработки наружных поверхностей: 1) для обработки плоских поверхностей, 2) для фасонных поверхностей.

__________

Протягивание – это процесс обработки внутренних и наружных поверхностей с помощью многолезвийного инструмента – протяжки или прошивки.

Точность обработки 8-7кв.т. Ra 10-1,25 мкм

Протяжка – многозубый инструмент, выполненный в виде стержня, каждый последующий зуб которого выше предыдущего.

Движение резания: Dr – главное движение – поступательное прямолинейное, поступательное круговое реже.

Ds – движение подачи отсутствует

Оборудование:

- протяжные станки горизонтальной и вертикальной компоновки

- прошивки – на прессах

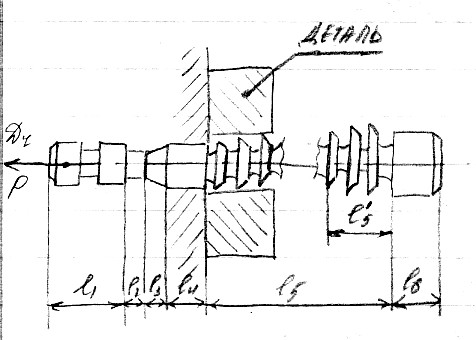

Основные элементы протяжки:

l1 – передний хвостовик – служит для закрепления в патроне станка и приложения к нему силы резания.

l2 – шейка – вспомогательный элемент – служит для маркировки и для сварки хвостовика и режущей части

l3 – переходный конус – для соединения шейки и следующей части

l4 – передняя направляющая – служит для направления протяжки по предварительно обработанному отверстию

l5' – калибрующая часть (всё остальное режущая часть)

l6 – задняя напрвляющая – предохраняет протяжку от перекоса при выходе зубьев из обработанной детали

Основные внутренних типы протяжек:

- режущие для круглых отверстий

- сборные: круглые с выглаживающим блоком

- режущие для различных форм отверстий (гранные, 4хгранные, 6тигранные, для отверстий со шлицами)

- шпоночные протяжки

- фасонные (для эвольвентных поверхностей)

Наружные протяжки различают по типу обрабатываемых поверхностей:

- плоские

- фасонные

Материалы протяжек:

ХВГ, 9ХС, Р6М5, Р6АМ5

Сборные протяжки могут оснащаться твёрдыми сплавами,

Хвостовики – 40Г, 40Х

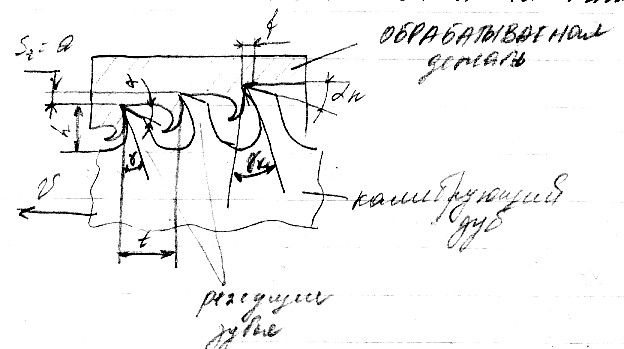

Геометрические элементы зуба протяжек

γ – передний угол – выбирается в зависимости от обрабатываемого материала

γр≥γк

γ=4…18°

α – задний угол – от обрабатываемого материала не зависит, зависит от конструкции протяжки, обеспечивает снижение трения.

У внутренних протяжек αреж=2…3,5° (3°30')

У калиброванных протяжек αкм=30'…1°30'

У наружных протяжек αр=αк=10°

Малое значение угла α у внутренней протяжки объясняется тем, что заточка зубьев осуществляется по передней поверхности и большая величина угла α вызовет значительное изменение размеров зубьев протяжки в поперечном сечении.

У калиброванных зубьев выполняется цилиндрическая ленточка f=0,05-0,2 мм

t – шаг зубьев,

h – высота зуба

Элементы режима резания

определние режимов резания сводится к назначению скорости резания.

Vрез=2-15 м/мин, так как подача на зуб и ширина среза задаются конструкцией протяжки

Подача Sя – подача (подъём) на зуб.

Подача заложена в конструкции протяжки

Sz=A2 – A1

2Sz=D2 – D1

Sz зависит от вида и конструкции протяжки и обрабатываемого материала

Sz = 0.01-0.4 мм/зуб

Sz = a – толщина срезаемого слоя, измеряется в направлении, перпендикулярном режущей кромке.

Периметр резания

(ΣВ) – наибольшая суммарная длина лезвий одновременно работающих зубьев

zc – число зубьев в секции (группе)

zp – число одновременно работающих зубьев

b – ширина срезаемого слоя

-

для круглых отверстий

-

для круглых отверстий

b = b1 – для шпоночных протяжек

b=b1 – n - для шлицевых протяжек

n – число шлицев

zc = 2…5 зубьев

Площадь срезаемого слоя одним зубом

f = sz – b, мм2

f = f·zp, мм2 – всеми одновременно работающими зубьями

Схемы резания при протягивании

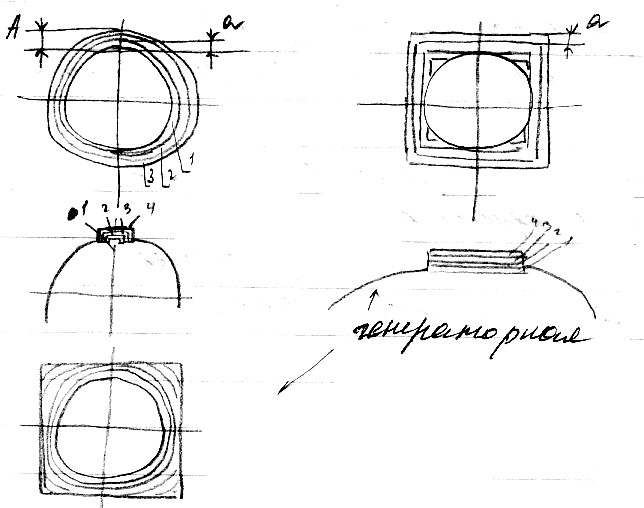

В зависимости от порядка срезания припуска различают профильную и генераторную схему резания.

(на схеме – одинарное резание)

Профильная – все зубья имеют форму, подобную окончательно обработанной поверхности, но в размерах постоянно увеличивающуюся, т.е. окончательно поверхность формируется главными режущими кромками (сложны в изготовлении).

Генераторная – главные режущие кромки имеют форму предварительно обработанной поверхности, а вспомогательные режущие кромки – форму обрабатываемой поверхности и последовательно её формируют (в изготовлении легче)

В зависимости от порядка срезания каждого слоя припуска различают:

- одинарная – каждый зуб протяжки полностью срезает 1 слой припуска

- групповая – каждый слой припуска срезается группой зубьев (прогрессивная)