- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

67. Резьбонарезной иснрумент. Его основные харак-ки и применение

Все резьбонарезные инструменты можно разделить на три группы:

резьбовые резцы

резьбовые гребенки, метчики, круглые плашки, резьбонарезные головки

резьбовые фрезы

Резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного произ-ва, а также при проведении ремонтных работ.

Круглыми плашками, гребенками, метчиками нарезают внутренние и наружные резьбы на болтах, винтах, шпильках, в гайках и на деталях машин в условиях крупносерийного и массового произ-ва.

Резьбонарезные гребенки представляют собой многониточную разновидность резцов. В отличие от однониточных резцов гребенки нарезают одновременно несколько витков, причем каждая последующая режущая кромка следует по резу проложенному предыдущей. Гребенки позволяют добиться высокого качества нарезания резьбы, однако и стоит такой инструмент несколько дороже.

В отличие от резьбонарезных резцов и гребенок, входящих в категорию инструмента для создания внешней резьбы метчики используются для нарезания резьбы внутри отверстий. В сущности, метчик представляет собой не что иное, как винт, изготовленный из очень прочной инструментальной стали, на резьбе которого имеются канавки для удаления стружки. Форма и расположение канавки варьирует в зависимости от конструкции метчика.

Круглые плашки предназначены для создания внешней резьбы. В сущности плашка представляет собой обычную гайку, которая накручивается на металлический стержень и создает резьбу "под себя". После завершения работы плашка просто откручивается, проходя по вновь созданной резьбе и зачищая ее.

Следует отметить, что резьба, созданная при помощи такого резьбонарезного инструмента не отличается высокой точностью, а потому плашки применяют лишь в тех случаях, когда незначительный перекос соединения не играет особой роли. К преимуществам круглых плашек следует отнести их дешевизну и простоту работы с ними - для того, чтобы создать резьбу, необходима лишь физическая сила. Итог: несмотря, на посредственное качество резьбы, круглые плашки стали одним из самых популярных резьбонарезных инструментов

Резьбовыми фрезами обрабатывают наружные и внутренние резьбы на деталях машин, в частности на валах, когда использование др. видов инструмента невозможно или нерентабельно.

Для создания резьбы используются резьбовые фрезы трех конструкций - дисковые и торцевые. Наибольшее распространение получили дисковые фрезы, используемые для создания трапецеидальной резьбы. Такие фрезы имеют больше число остроконечных зубьев, причем во время работы с материалом постоянно контактирует не один, а два зуба: это позволяет добиться равномерного фрезерования и повышает качество создаваемой резьбы. Торцевые фрезы применяются намного реже: такие фрезы могут иметь как одну таки и две боковых режущих кромки: считается, что более качественную резьбу создают фрезы с одной. Что касается гребенчатых резьбонарезных фрез, то они используются для создания резьбы небольшой протяженности, имеющих малый угол подъема.

Принципиальные кинематические схемы резьбонарезания

Характерная особенность резьбонарезания состоит в том, что наряду со срезанием припуска режущий инструмент должен обеспечивать точность формы заданного профиля резьбы, характеризуемого шагом Р, а также наружным D, средним D2 и внутренним D1.

Удовлетворить это дополнительное требование можно, если в основу резьбонарезания положить более сложные принципиальные кинематические схемы резания.

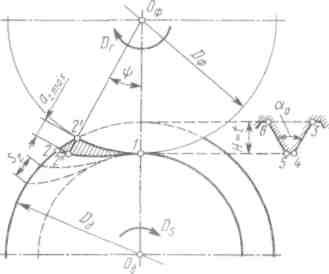

Нарезание внутр. и наруж. резьб резцами, гребенками, метчиками, плашками и головками основано на принципиальной схеме, приведенной на рис. 1

Рис. 1

Она предусматривает три одновременных движения: а) вращательное движение Dr вокруг оси Х, являющееся главным движением, характеризующимся скоростью резания; б) поступательное движение Ds вдоль оси Y, являющееся вспомогательным движением, характеризующимся подачей на один проход резца или на один режущий зуб других резьбонарезных инструментов; в) поступательное движение вдоль оси Х, являющееся дополнительным формообразующим движением Du, характеризуемым шагом Р нарезаемой резьбы. Третье движение необходимо для создания нормальных условий формообразования резьбовой поверхности при действии первых двух движений. Оно не является режимным параметром.

Нарезание резьб фрезами основано на принципиальной схеме, изображенной на рис. 2

Р ис.

2

ис.

2

Эта

кинематическая схема предусматривает

в процессе нарезания резьбы также три

одновременно действующих движения: а)

вращательное движение вокруг оси Х,

сообщаемое фрезе и являющееся главным

движением Dr;

б) вращательное движение вокруг оси

,

параллельной оси Х, являющееся

вспомогательным движением Ds

окружной подачи (вспом. движение окружной

подачи сообщается обрабатываемой

заготовке); в) поступательное движение

вдоль оси Х, являющееся дополнительным

движением формообразования Du.

Вращательные движения Dr

и Ds

количественно характеризуются основными

режимными параметрами – скоростью

резания и подачей на зуб фрезы,

дополнительное движение Du

количественно выражается величиной,

равной шагу нарезаемой резьбы.

,

параллельной оси Х, являющееся

вспомогательным движением Ds

окружной подачи (вспом. движение окружной

подачи сообщается обрабатываемой

заготовке); в) поступательное движение

вдоль оси Х, являющееся дополнительным

движением формообразования Du.

Вращательные движения Dr

и Ds

количественно характеризуются основными

режимными параметрами – скоростью

резания и подачей на зуб фрезы,

дополнительное движение Du

количественно выражается величиной,

равной шагу нарезаемой резьбы.

Нарезание резьбы резьбовыми резцами

Подобно токарным, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости, проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатываемой заготовки, что достигается применением установочных шаблонов.

Резьбы с мелкими шагами (Р<=1мм) нарезают профильными резцами. Резьбы со средними и крупными шагами (Р>1мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков.

У профильного резца в резании участвуют три режущие кромки. Все три являются главными. Вспомогательных реж. кромок и соответственно вспом. лезвий не имеют.

Профильный резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов. На рис. приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца.

Н а

рис. 4 показана схема последовательного

срезания припуска профильным резцом,

на котором показаны положения режущих

кромок резца в процессе формирования

полного профиля резьбовой канавки.

Поперечное сечение срезаемого во время

одного прохода слоя выделено на схеме

штриховкой:

а

рис. 4 показана схема последовательного

срезания припуска профильным резцом,

на котором показаны положения режущих

кромок резца в процессе формирования

полного профиля резьбовой канавки.

Поперечное сечение срезаемого во время

одного прохода слоя выделено на схеме

штриховкой:

Рис.4

Сечение слоя корытообразной формы, срезаемое за один проход профильным резцом (на рис.4 заштриховано), имеет высокую жесткость, что затрудняет образование и отвод стружки. Чтобы облегчить условия резания при нарезании резьб с крупным и средним шагом, обработку ведут последовательно двумя резцами. Сначала основная часть припуска на образование резьбового витка срезается черновым резьбовым резцом. Затем окончательную обработку и профилирование резьбового витка ведут чистовым профильным резьбовым резцом.

Схема последовательного срезания припуска черновым резцом показана на рис.5 При этом за один проход срезаются слои, один из которых для примера заштрихован. Такая форма поперечного сечения срезаемого слоя облегчает условия образования и отвода стружки. При постоянной подаче на каждый проход черновой резец срезает слои все большей площади поперечного сечения. Поэтому лучше применять переменную подачу, причем во время двух-трех первых проходов резание может осуществляться с большей подачей, и нарезание резьбы будет выполнено за меньшее их число.

рис.5

Нарезание резьбы метчиками, гребенками, плашками и резьбовыми головками

В отличие от резцов, нарезающих полный резьбовой профиль за несколько рабочих проходов, инструменты этой группы нарезают резьбу полного профиля за один проход одним или несколькими резьбовыми гребенчатыми режущими профилями, расположенными на их рабочей части

Гребенки имеют один режущий гребенчатый профиль

.

На метчике и на круглой плашке имеется несколько (обычно три-четыре) режущих гребенчатых профиля, которые образуются разделением сплошной резьбовой поверхности продольными канавками (на метчиках) или отверстиями (на плашке).

У всех перечисленных инструментов вершины полных резьбовых профилей срезаны по наклонными линиям 1-2. Точка 1 лежит на наружном, а точка 2 на внутреннем диаметре резьбы. Угол наклона линии среза вершин зубьев резьбового профиля определяет длину режущей части lр. На образованной таким образом режущей части lр резьбовых гребенчатых профилей зубья имеют последовательно возрастающую высоту. Аналогично обработке протягиванием каждый последующий зуб срезает часть площади сечения впадины резьбового профиля на обрабатываемой заготовке и тем самым участвует в формировании резьбы.

За исключением резьбовых гребенок, остальные резьбонарезные инструменты в процессе резания не имеют жесткого базирования и не получают дополнительного формообразующего движения от механизма станка.

В процессе срезания припуска и формирования полного резьбового профиля каждый режущий зуб выполняет свою долю работы, определяемую его положением на режущей части инструмента.

Если метчики, плашки и головки имеют, например, 4 режущих гребенчатых профиля, схема взаимного расположения всех режущих зубьев на длине lр в том порядке, в каком они последовательно участвуют в резании, показана в виде развертки на

Из рис. видно, что площади поперечного сечения слоев, срезаемых разными зубьями, различны. На первых зубьях она возрастает, достигает максимума и затем постепенно уменьшается до нуля.

Нарезание резьбы фрезами

Резьбу с шагом Р>3 мм треугольного и трапецеидального профилей фрезеруют дисковыми профильными резьбовыми фрезами

Резьбы треугольного профиля с шагом Р=1…3 мм фрезеруют многодисковыми фрезами.

Оба типа фрез срезают с поверхности заготовок припуск и формируют винтовую резьбовую канавку заданного профиля с шагом Р. При этом принцип, свойственный фрезерованию любых заготовок, в том числе и тел вращения, остаются неизменным. Все режущие зубья фрезы срезают одинаковые по форме и площади сечения слои и принимают равное участие в формировании боковых профильных сторон резьбы.

Схема срезания припуска резьбовыми как одно-, так и многодисковыми фрезами такая же, как при работе фрез других назначений, и определяется специфическими особенностями фрезерования. Как показано на рис.

в результате одновременного действия равномерных вращательных движений фрезы со скоростью резания v и обрабатываемой заготовки с окружной подачей Sz каждая точка профильного режущего лезвия начинает резание в точке 1 и заканчивает его в точке 2. На пути рабочего движения профильное лезвие зуба сначала срезает слой возрастающей толщины до значения az max, когда лезвие зуба находится в точке2``. Далее толщина срезаемого слоя быстро уменьшается до нуля в точке 2. В формировании резьбового профиля участвуют лезвия всех зубьев фрезы. Лезвия каждого зуба в момент пересечения плоскости, проходящей через ось Оф фрезы и точку 1, составляет на боковой поверхности резьбового профиля заготовки элементарную площадку. Из них в совокупности складывается окончательный профиль резьбы детали.