- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

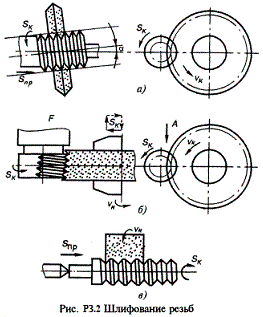

53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

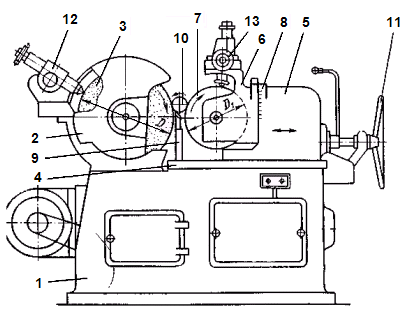

Станки, предназначенные для изготовления зубчатых колес, реек, звездочек, шевронных колес называют зубообрабатывающими. По принятой классификации эти станки относятся к 5 группе (первая цифра в обозначении модели) — зубо- и резьбообрабатывающие станки. Вторая цифра указывает тип станка: 1 — зубодолбежные станки для цилиндрических колес; 2 — зуборезные станки для конических колес; 3 — зубофрезерные станки для цилиндрических колес, 4 — зубофрезерные станки для нарезания червячных колес; 5 — станки для обработки торцов зубьев колес; 6 — резьбофрезерные станки; 7 — зубоотделочные и обкатные станки; 8 — зубо- и резьбошлифовальные станки, 9 — разные зубо- и резьбообрабатвающие станки.

По конструктивному исполнению и видам выполняемых работ различают: зубофрезерные, зубодолбежные, зуборезные, зубошевинговальные, зубохонинговальные, зубопритирочные и зубошлифовальные станки.

Наиболее универсальными и широко внедренными в производство зубчатых колес способами зубообработки на протяжении многих лет являются зубофрезерование и обкаточное зубодолбление. Зубофрезерование представляет собой непрерывный процесс, что обуславливает его повышенную производительность.

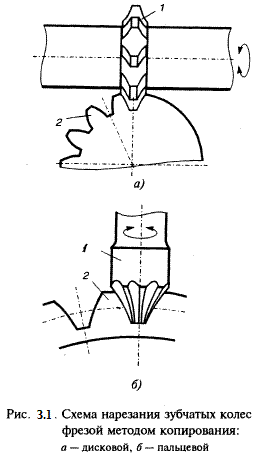

В зависимости о метода образование профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса. Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

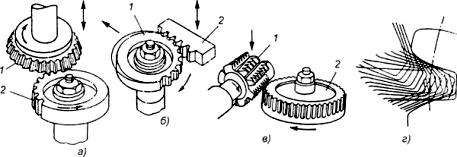

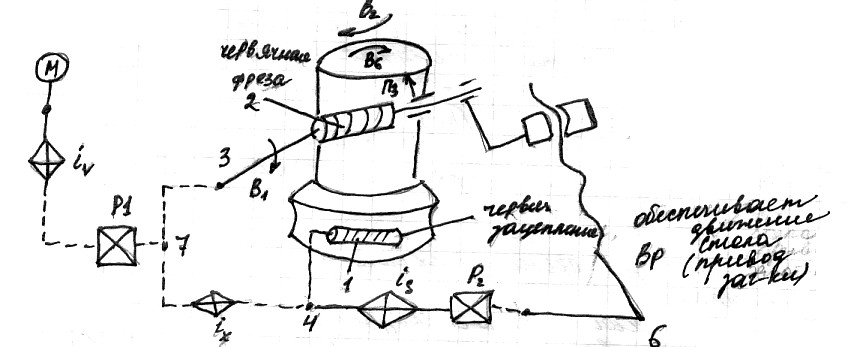

Рис. 2. Схема нарезания зубчатых колес методом обката:

а — долбяком; б — гребенкой (1 — цилиндрическое колесо; 2 — рейка); в — червячной фрезой (1 -червячная фреза; 2 — заготовка); г — профилирования зубчатого венца зубом червячной фрезы

В настоящее время зубчатые колеса нарезают в основном методом обкатки. Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили и червячные фрезы.

Зубообрабатывающие станки можно классифицировать по следующим признакам;

- по назначению – станки для обработки цилиндрических колес с прямыми и винтовыми зубьями; станки для нарезания конических колес с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колес, зубчатых реек; специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкаточные и др.);

- по виду обработки и инструмента – зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

- по точности обработки – станки для предварительного нарезания зубьев, для чистовой обработки и для доводки рабочих поверхностей зубьев.

Наряду с указанными методами для производства цилиндрических колес применяют также следующие высокопроизводительные методы обработки:

а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев;

б) протягивание зубьев колес;

в) образование зубьев без снятия стружки волочением или накаткой;

г) холодную или горячую прокатку зубьев;

д) прессование зубчатых колес (из синтетических материалов). Разновидности зубообрабатывающих станков.

Примером высокопроизводительного зубофрезерного станка может служить универсальный вертикальный полуавтомат мод. 53А50ЕФ2 (рис. 1). Станок предназначен для нарезания червячных цилиндрических зубчатых колес различных модификаций. Он имеет трехкоординатную систему ЧПУ.

Назначение станков резьбообрабатывающей группы.

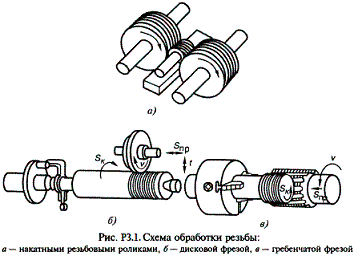

Основными методами изготовления резьб являются:

нарезание резьбы на токарных станках резьбовыми резцами и гребёнками;

нарезание резьбы метчиками, круглыми плашками и резьбонарезными головками;

фрезерование резьбы;

шлифование резьбы однониточными и многониточными шлифовальными кругами;

холодное накатывание резьбы плоскими плашками и круглыми роликами;

горячее накатывание резьбы круглыми роликами.

Правильный выбор способа получения резьбы в каждом отдельном случае зависит от размеров резьбы, её точности и параметров шероховатости поверхности, формы и размеров обрабатываемой заготовки, на которой нарезают резьбу, материала заготовки, вида производства и других условий.

Основными представителями резьбообрабатывающей группы станков являются: резьбошлифовальные станки, болтонарезные станки, резьбонакатные станки и гайконарезные станки.

Резьбошлифовальные станки предназначены для чистовой обработки резьб повышенной точности, предварительно нарезанных на других станках. На этих станках шлифуют резьбы на метчиках, резьбовых калибрах, точных винтах, резьбовых фрезах, червяках и т.п.

Болтонарезные станки предназначены для нарезания резьб на болтах и других деталях.

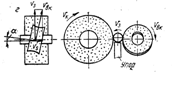

Резьбонакатные станки делят на станки с плоскими и круглыми плашками. Станки с плоскими плашками производительны и дают возможность получать точную резьбу. В станках с круглыми плашками заготовку размещают на упоре между неподвижной и подвижной круглыми плашками (роликами). Плашка быстро подводится к заготовке и прижимает ее к ролику; происходит накатывание резьбы, которое заканчивается после нескольких оборотов заготовки.

Гайконарезные станки. Нарезание резьбы в гайках при крупносерийном и массовом производстве осуществляют на гайконарезных полуавтоматах и автоматах машинными метчиками с прямыми или изогнутыми хвостиками.

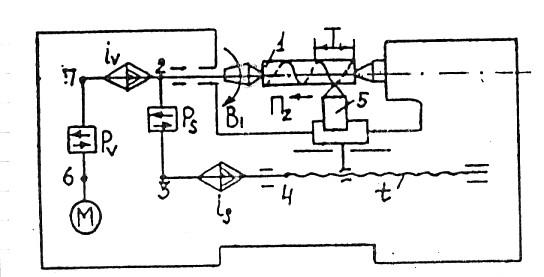

Резьботокарный станок – предназначен для различных винтовых профилей винтовых поверхностей на телах вращения. РИ – резьбовой резец.

Ф(В1П2)В1 – вращение шпинделя с заготовкой

П2 – перемещение суппорта с резцом

Кинематические связи должны обеспечить следующие согласования:

1 оборот шпинделя (В1)→ Тмм (П2)

1-2-Рs- 3-is-4-t-5

Движение электродвигателя с заготовкой 1

Nоб(М)→nоб.шпинделя(В1)

М-6-РV-7-iV-2-1

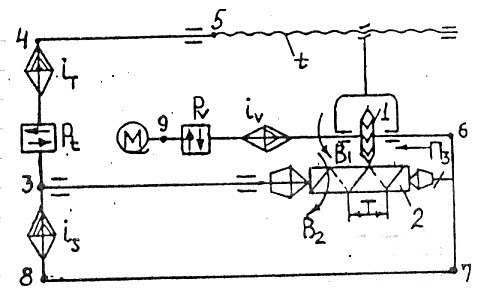

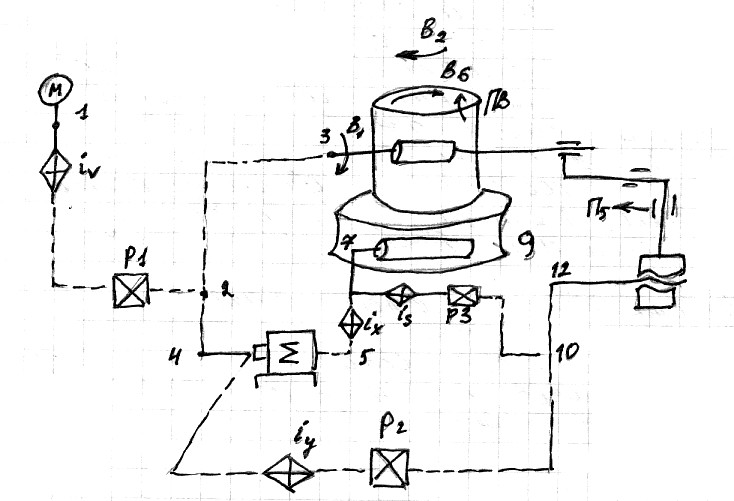

Резьбофрезерный станок – для фрезерования различных профилей резьб на наружных телах вращения. При нарезании длинных резьб – РИ – дисковые фрезы. При нарезании коротких резьб – РИ – многониточные гребёнчатые фрезы.

Ф(В1В2П3)=ФV(В1)+Ф3(В2П3)

В1-вращение фрезы

В2 – вращение заготовки

П3 – перемещение фрезы

Методы формообразования

Образующая – методом копирования

Направляющая – методом касания

Согласования:

А. 1 об. заг. (В2) → Тмм (П3)фрезвы

2-3-Рt - it – 4-5-t-1

Б. nфрезы(В1)→Sкр. заг. (В2)

1-6-7-8-is-3-2

В. nоб(М)→nоб. фрезы(В2) [мм/мин]

М-9-Рv-iv-1

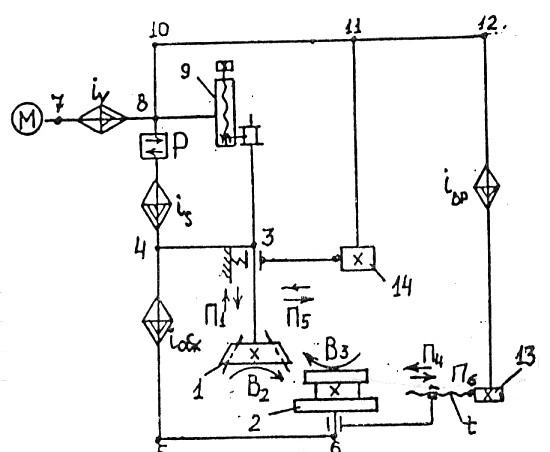

Зубодолбёжный станок – для нарезания цилиндрических колёс с прямыми и косыми зубьями внешнего и внутреннего зацепления. Характерная особенность – возможность нарезания зубьев в блоках зубчатых колёс при близком расстоянии между блоками. Обработка производится методом обката, при формообразовании долбяк и заготовка воспроизводят движение пары сопряжённых элементов цилиндрической зубчатой передачи.

Образующая – обкат

Направляющая – след

9 – кривошипный диск, за 1 оборот которого долбяк совершает 1 дв. Ход

13 – кулачок

t - винт

Ф(П1В2В3)=Фv(П1)+Фs(В2В3)

Связи между движениями:

А.

1

об.долб.(В2)→

1-3-4-iобк – 5-6-2

Б.

1 дв. ход. долб. (П1)→Sкр

( )

(В2)

)

(В2)

1-9-8-Р-is – 4-3-1

(П1) (В2)

В. n (М) → nдв.ход долб.(П1)

М-7-iv - 8- 9 – 1

Движение врезания:

Вр(П4)

1 дв. ход долб.(П1)→Sвр ( ) (П4)

1-9-8-10-12-iвр-13-t-2

Вспомогательное движение:

Всп (П6)

Всп (П5)

П5 – движение отскока, необходимое для отведения долбяка заготовки во время обратного хода долбяка для предотвращения затирания задней поверхности долбяка.

1 дв. ход долб (П1)→1 дв. ход долб. (П5)

1-9-8-10-11-14-1

(П1) (П5)

14- кулачок

Структурная схема зубофрезерного станка для нарезания червячных колёс методом радиальной и тангенциальной подач

А. Метод радиальных подач

I Ф(В1В2)

II ВР(П3)

I 2-3-7-ix-4-1-В2

М-1-iv – Р1-7-3-2

II М-1-iv – Р1-7-ix-4-is-Р2-6-3-(ПВ)

Б. Метод тангенциальной подачи

Ф=ФV+ФS

ФV(В1В2)

ФS(П5В6)

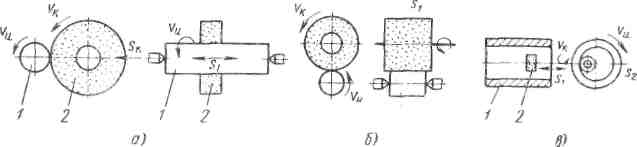

54. Шлифовальные станки, их назначение. Основные узлы и движения. Схемы обработки на шлифовальных станках.

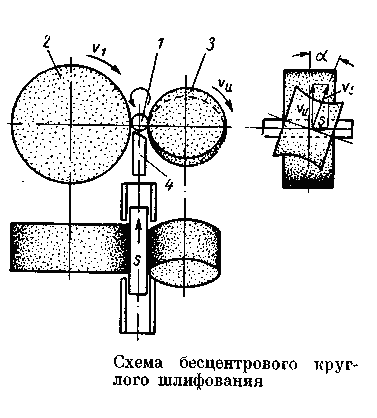

Бесцентрово-шлифовальный станок:

1. Станина 2. Бабка 3. Шлифовальный круг 4. Плита 5. Бабка 6. Поворотная головка 7. Подающий круг 8. Шкала 9. Направляющая призма 10. Обрабатываемая деталь 11. Маховик 12, 13. Специальные устройства для правки шлифующего и подающего кругов

Существует два метода шлифования деталей на бесцентровых станках: на проход и в упор. В первом случае обрабатываемая деталь 1 располагается между шлифовальным 2 и ведущим 3 кругами; опираясь на направляющую призму (нож) 4. Шлифующий круг вращается с большой скоростью (30—40 м/сек), а ведущий круг с меньшей (0,2—1,0 м/сек); так как коэффициент трения между кругом 3 и деталью 1 больше, чем между деталью и кругом 2, то ведущий круг сообщает детали вращение со скоростью круговой подачи vu. Окружная скорость vs вращения круга 3 разлагается на две составляющие: vu и s.

Чтобы обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, ведущему кругу придают форму однополого гиперболоида. Центр вращения детали располагают выше центра кругов 2 и 3 на 0,15—0,25 диаметра детали, что обеспечивает геометрическую точность формы последней.

При

работе по второму методу (в упор) деталь

получает только вращательное движение,

опираясь на нож 4,

а

торцом в упор. Ось ведущего круга

устанавливают горизонтально или с

очень небольшим углом наклона ( 1°),

чтобы прижать шлифуемую деталь к упору.

1°),

чтобы прижать шлифуемую деталь к упору.

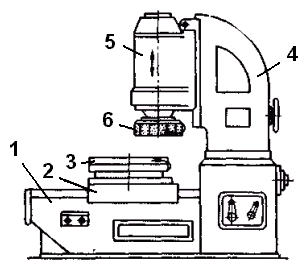

П лоскошлифовальный

станок с вертикальным шпинделем

лоскошлифовальный

станок с вертикальным шпинделем

1. Станина 2. Салазки 3. Круглый стол 4. Направляющие колонны 5. Шлифовальная бабка 6. Шлифовальный круг

Для обработки плоских поверхностей круг работает периферией:

Столу сообщают возвратно-поступательное движение vu, а кругу — поперечную подачу S1 за каждый ход стола. После обработки плоскости круг получает вертикальную подачу s2 на глубину шлифования.

Для обработки плоских поверхностей круг работает торцом:

- Круглый стол

Детали 1 устанавливают на круглом столе 2, которому сообщают вращение (круговую

подачу). Круг 3, перекрывая часть стола, обеспечивает шлифование по всей ширине детали.

- Магнитный стол

Детали 1 устанавливают на магнитном столе 2, которому сообщают возвратно- поступательное движение со скоростью vu. Наборный шлифовальный круг перекрывает стол и поэтому шлифует деталь (или группу деталей) по всей ширине за один или несколько проходов. Круг периодически получает вертикальную подачу s1.

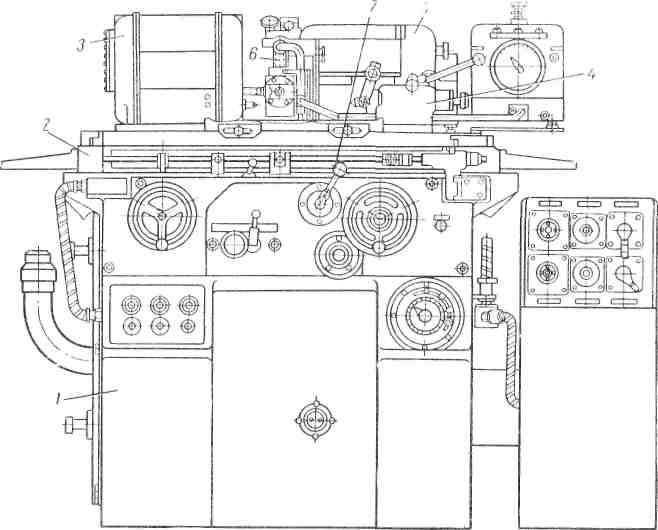

КРУГЛОШЛИФОВАЛЬНЫЕ СТАНКИ

Круглошлифовальные станки предназначены, для шлифования наружных цилиндрических,

конических, а также торцовых поверхностей. На направляющих станины 1 смонтирован рабочий стол 2, несущий переднюю 3 и заднюю 4 бабки, в центрах которых устанавливается обрабатываемая деталь. Заднюю бабку можно закреплять на различном расстоянии от передней бабки в'зависимости от длины обрабатываемой детали. В поперечных направляющих станины размещена шлифовальная

бабка 5 с приводом вращения шлифовального круга 6. Деталь, установленную в неподвижных центрах, приводят во вращение поводковым патроном передней бабки. Вместе со столом 2 детали сообщают возвратно-поступательное движение (продольную подачу).

При обработке конических поверхностей рабочий стол поворачивают вокруг вертикальной оси на угол, соответствующий конусности изделия (обычно до 8—10°).

Шлифовальные станки используют для чистовой обработки деталей с целью получения точных размеров и чистых поверхностей. В большинстве случаев заготовки на шлифовальные станки поступают после термической обработки, имея незначительный припуск, оставленный на предыдущих операциях. Однако нередки случаи, когда заготовки предварительной обработке не подвергаются, поэтому и обдирочные, и чистовые операции производят на шлифовальных станках.

Используются для чистовой обработки деталей путем снятия с их поверхности тонкого слоя металла шлифовальными кругами; для обдирки заготовок, необработанных прежде режущими инструментами. Можно обрабатывать плоскости:

Наружные, внутренние цилиндрические поверхности

Конические и фасонные поверхности

Нарезать и шлифовать резьбу

Затачивать инструменты

Производить отрезку и разрезку заготовок

Шлифовать зубья шестерен и т.д.

Типы шлифовальных станков:

Круглошлифовальные

Внутришлифовальные

Плоскошлифовальные

Бесцентровые

Специализированные

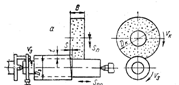

а. шлиф. с продольной подачей

б. шлиф. с поперечной подачей или врезное шлиф

в. глубинное шлиф

г. бесцентровое шлиф.

д. круглое внутреннее шлиф.

е. внутреннее планетарное шлиф. (в крупных тяжелых заготовках)

Схемы круглого шлифования