- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

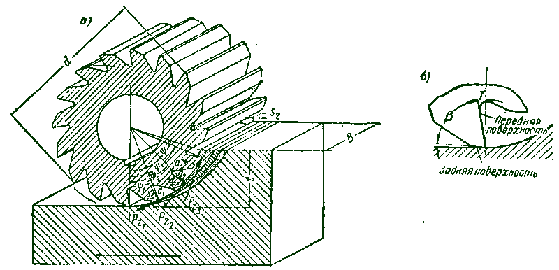

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

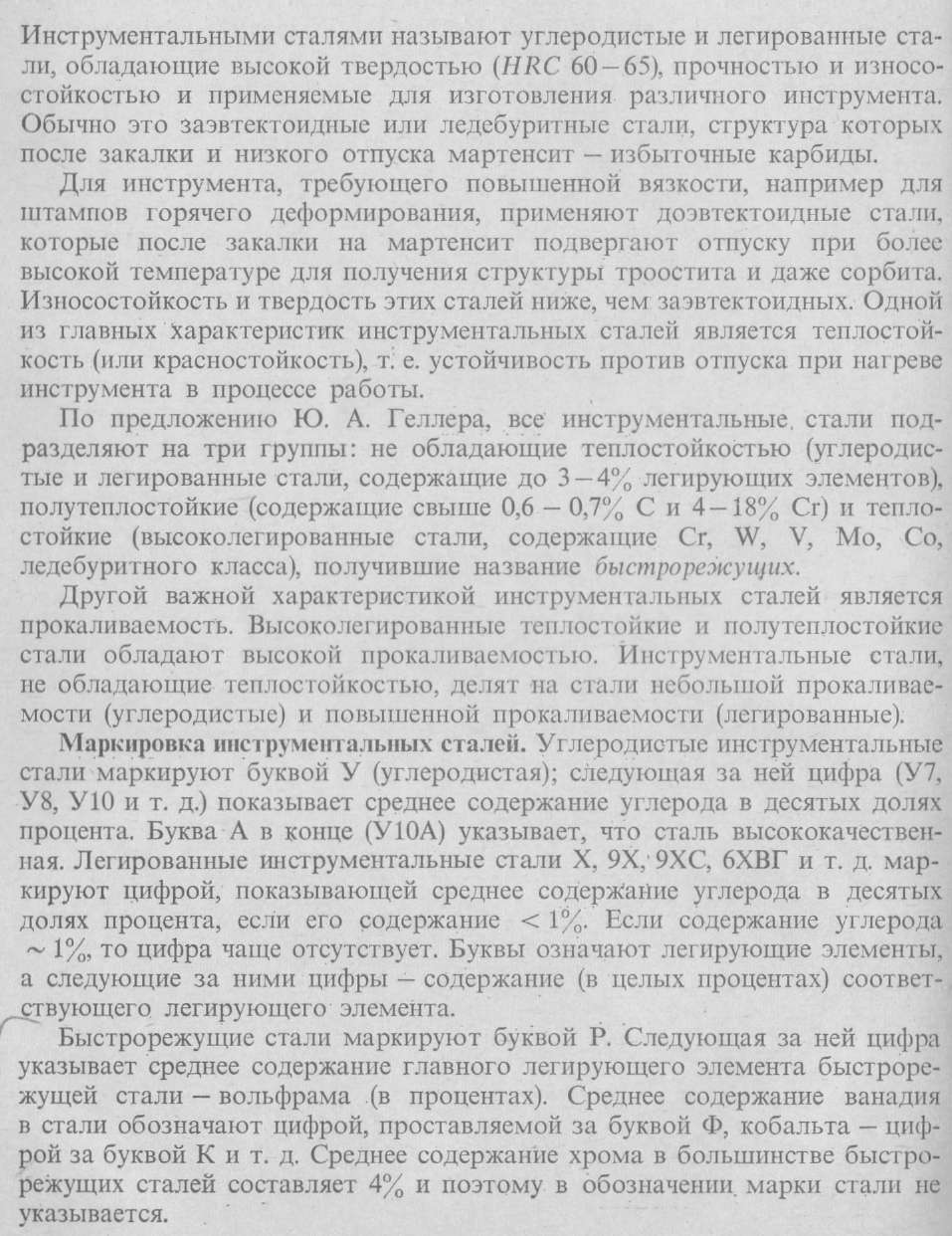

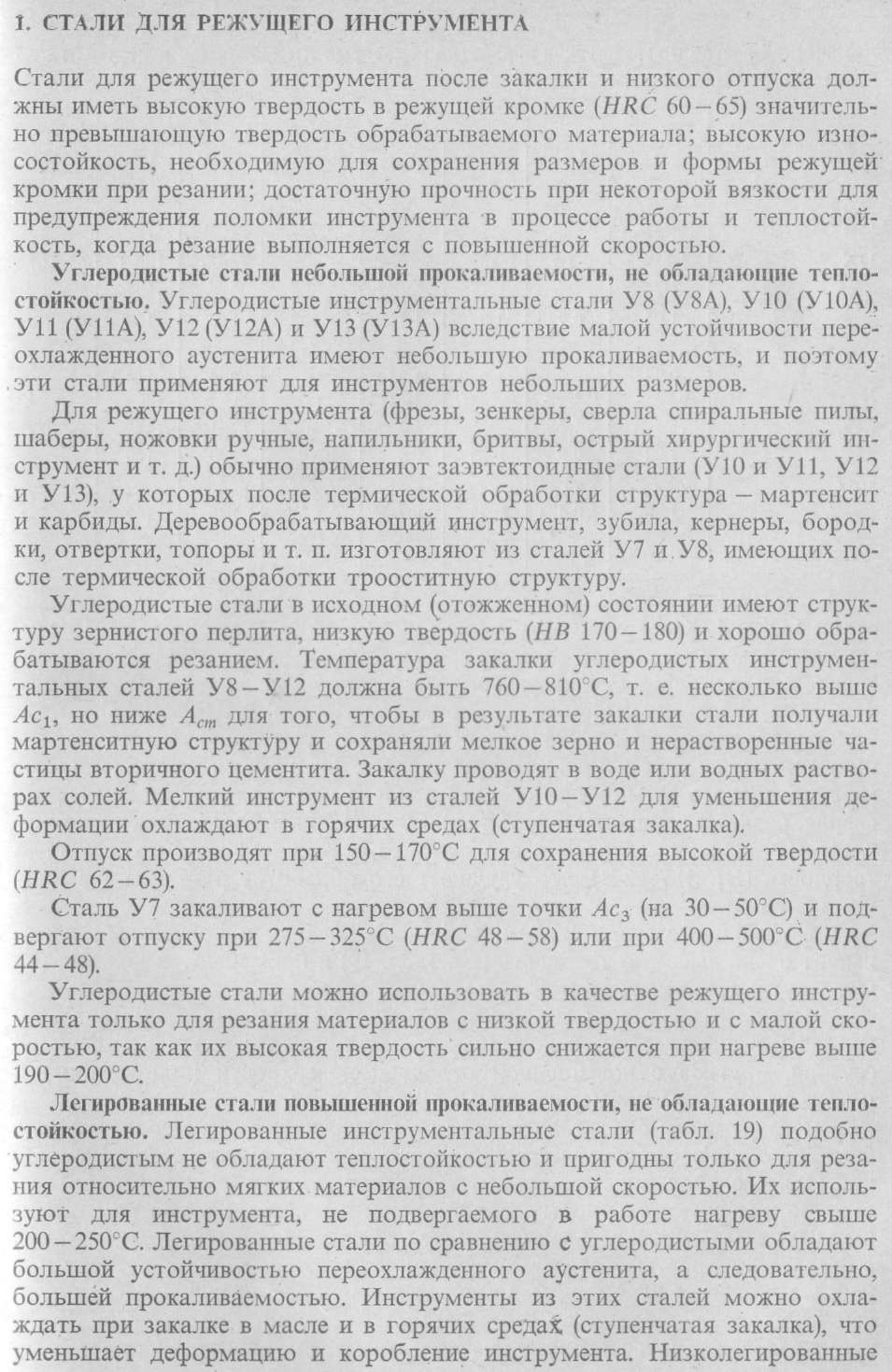

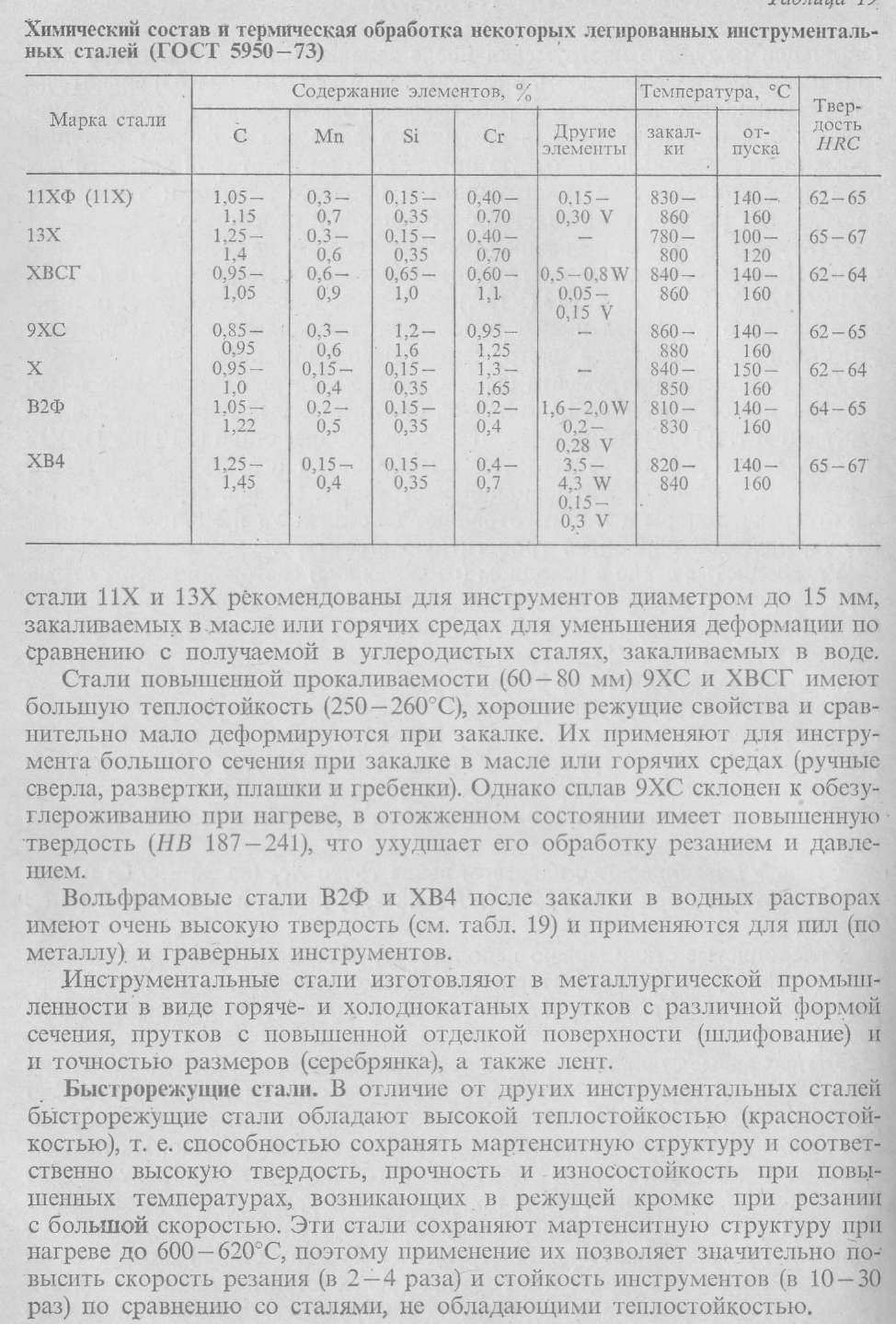

45 Инструментальные материалы и их основные свойства. Области применения.

Инструментальными называется углеродистые и легированные стали, обладающие высокой твердостью (50-60 HRCэ) прочностью, износостойкостью и применяемые для изготовления инструмента. Одной из основных характеристик является теплостойкость (или красностойкость) т.е. способность сохранять высокую твердость при нагреве (устойчивость против отпуска при нагреве в процессе работы).

Все инструментальные стали делятся на 3 группы: 1) не обладающие теплостойкостью (углеродистые и легированные с содержанием до 3-4% легированных элементов) У7, У8, У10А (У – углерод ; 7 - 0,7% С; А – высококачественная); Х, 9Х, 9ХС,6ХВГ – легированные инструментальные стали ; 9 – 0,9% С; если нет цифры , то »1%С. 2) полутеплостойкие до 400-500°С (содержание С ³ 0,6-0,7% и 4- 18% Сr). 3) теплостойкие до 550-650°С (высоколегированные , содержащие Сr, W, V, Mo, Со, ледебуридного класса); получившие название быстрорежущие , Р6М5, Р9К5, Р6М5К5, (Р - вольфрам), термообработанные: закалка + 3 отпуска. (Р – вольфрам, Ф – ванадий, М – молибден, К - кобальт).

Другой важной характеристикой инструментальных сталей является прокаливаемость. Высоколегированные теплостойкие и полу теплостойкие стали, обладают высокой прокаливаемостью. Инструментальные стали не теплостойкие делятся: на стали небольшой прокаливаемости (углеродистые) и повышенной прокаливаемости (легированные); абразивные материалы алмазы; керамика; твердые сплавы.

Твердые сплавы ВК3, Т5К10, ТТ7К12, (В - вольфрам, Т – титан, Т-тантал, К – кобальт, буквы В и Т обозначают наличие карбидов WC, TiC, ТаС). Механические свойства: по прочности уступают (1) и (3) твердость выше чем у инструментальных, высокая природная температуростойкость. Для обработки с высокими скоростями резания. Используют большую номенклатуру пластинок стандартных форм и размеров для резцов и фрез, мелкоразмерных сверл, зенкеров, разверток и некоторые фрезы целиком.

Неметаллические инструментальные материалы а) минералокерамика: корунд – минерал состоящий из Al2O3 получают из глинозема при Т °С. кристаллы корунда + стекло (связующий элемент) = стандартные минералокерамические пластинки Цм332 – белые (цвет от примесей) свойства: твердость близкая к алмазу , 1500°С , V рез. =300…600 м/мин. Недостаток: низкая механическая прочность. Используют только для тонкой окончательной обработки. б) керметы состоят из кристаллов корунда и карбидов тугоплавких металлов. Пластины черного цвета круглые и продолговатые. ВОК-60, ВОК-63, В3. Свойства предел прочности чем у (а), температуростойкость ¯ 1300°С, твердость практически одинакова. Применение тоже что и (а). в) нитрид бора – искусственный минерал темного цвета. В зависимости от технологии синтеза азота с бором образуются кристаллы кубического или гексагонального строения. В качестве инструментального предпочтительно гексагональное строение (лучшие физико-механические свойства). По твердости уступает только синтетическому алмазу, температуростойкость 1800°С (самая высокая). Марка «Эльбор». Используют для оснащения резцов, для окончательной обработки чугунов, труднообрабатываемых материалов и термообработанных сталей. г) Синтетические алмазы –поликристаллические образования, содержащие небольшое количество примесей тугоплавких металлов – вольфрама, титана, молибдена, выполняющие функции катализаторов синтеза. В зависимости от технологии выращивания балиасы и карбонадо (карбонадо лучше). Обладают высокой твердостью т, температуростойкость 650°С, высокая теплопроводность. Маркировка «АС». Применяют для прецизионной обработки Al и Cu сплавов, плдастмасс, стеклопластиков, полупроводниковых материалов. V рез = 1000…1200 м/мин.

Требования, предъявляемые к инструментальным материалам: стали для режущего инструмента после закалки и низкого отпуска должны иметь высокую твердость режущей кромки (HRCэ=62-68), значит превышающую твердость обрабатываемого материала; высокую износостойкость, необходимую для сохранения размеров и формы режущей кромки при резании; достаточную прочность при некоторой вязкости, для предупреждения поломки инструмента в процессе работы и теплостойкости, когда резание происходит с повышенной скоростью.

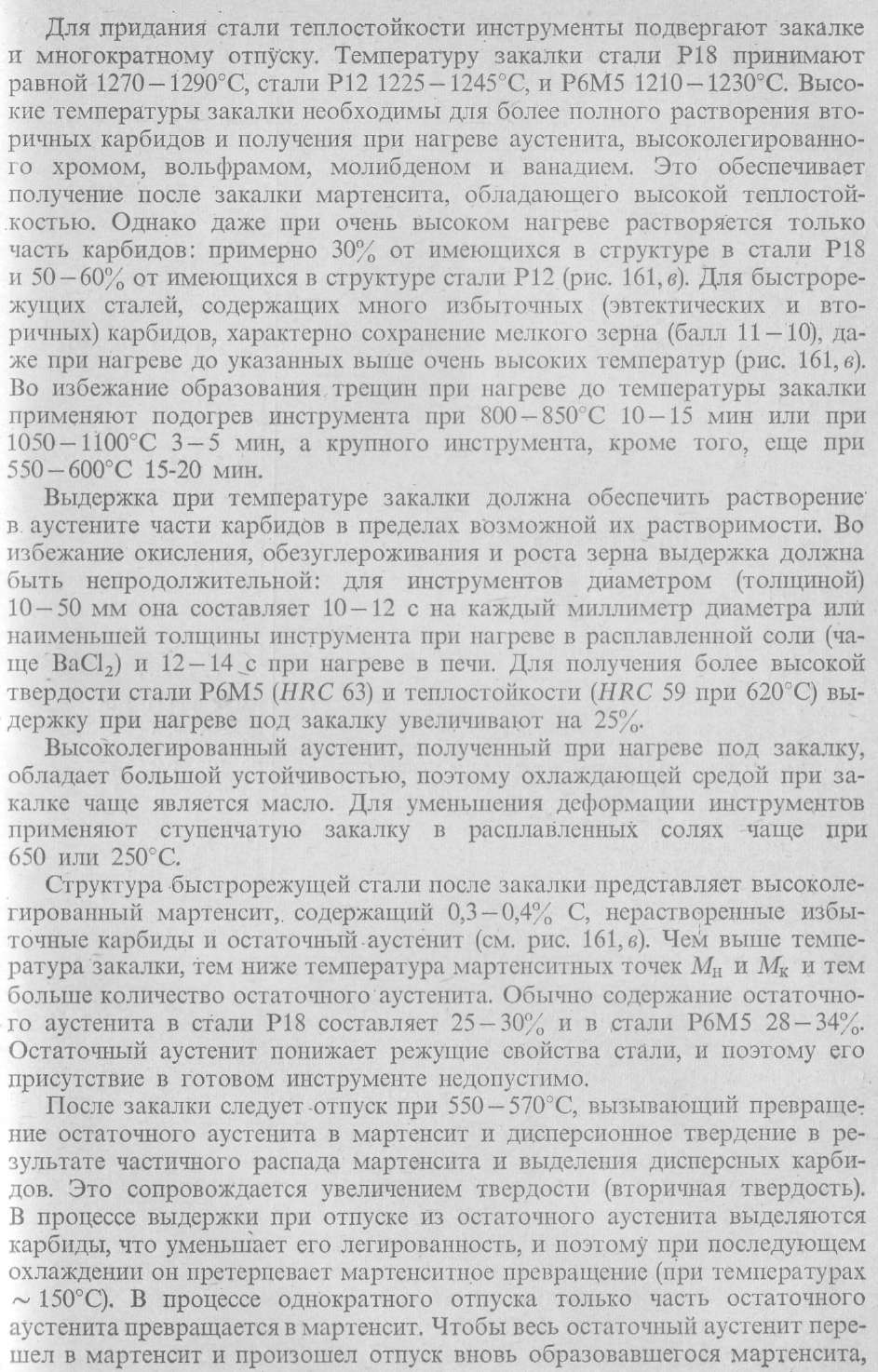

Область применения инструментальных материалов.

Углеродистые инструментальные стали У8, У10А, У11А из-за малой устойчивости переохлажденного аустенита имеют небольшую прокаливаемость, поэтому они используются для инструментов небольших размеров. У10, У11, У12, У13 – фрезы, зенкеры, сверла, спиральные пилы, шаберы, ножовки ручные, напильники, хирургический инструмент; У7, У8 – отвертки, топоры деревообрабатывающий инструмент, зубила, кернеры. Низколегированные стали 11ХФ, 13Х – инструменты Æ < 15мм. Вольфрамовые стали В2Ф, ХВЧ – имеют высокую твердость и используются для пил по металлу, граверных инструментов, и инструментов для обработки твердых металлов. Быстрорежущие стали Р5М5, Р9К5 – используют для обработки углеродистых и легированных сталей, твердых материалов.

49. Гидроприводы станков.

Гидравлические приводы широко применяют в современных металлорежущих станках. Обеспечивая бесступенчатое регулирование скоростей, автоматическую защиту от перегрузки станка и надежную смазку, они позволяют получить значительные усилия при сравнительно небольших габаритах привода.

Гидравлический привод включает в себя насос, преобразующий механическую энергию в энергию потока жидкости, контрольно-регулирующую и распределительную аппаратуру, гидродвигатель. Гидродвигатели делятся на две группы: гидромоторы, развивающие механическую энергию вращательного движения, и силовые цилиндры, осуществляющие прямолинейное движение.

В качестве рабочей жидкости применяют очищенное масло с кинематической вязкостью в пределах (0,1-2)*104 м2/сек. Для надежной работы привода масло должно быть стойким к окислению, иметь высокую температуру вспышки (165-2000С), низкую температуру застывания (-20…-300С); в нем должны отсутствовать водорастворимые кислоты и щелочи, вызывающие коррозию гидросистемы и вспенивание масла.

Циркуляция масла в гидравлической системе обычно открытая, реже закрытая. В открытых системах масло, совершившее работу, поступает на слив в бак; в закрытых масло циркулирует, минуя бак. По принципу регулирования скорости движения рабочих органов различают две группы приводов: с объемным регулированием и с дроссельным. Рассмотрим схему их работу.

Гидравлические приводы с объемным регулированием для осуществления вращательного движения. Привод включает в себя насос и гидромотор: они могут быть соединены в один агрегат или смонтированы раздельно. Насос 1 нагнетает масло в гидромотор 3, и выходной вал гидромотора получает вращение, а масло, совершившее работу, сливается в бак 4. Для предотвращения перегрузки и ограничения величины, передаваемого крутящего момента установлен предохранительный клапан 2. При повышении давления масла выше установленного предела клапан срабатывает, сливая избыток масла в бак.

Скорость вращения вала гидромотора:

Здесь

- объем масла, подаваемого к гидромотору

в единицу времени;

- объем масла, подаваемого к гидромотору

в единицу времени;

- рабочий объем масла, необходимый для

совершения одного оборота выходного

вала гидромотора.

- рабочий объем масла, необходимый для

совершения одного оборота выходного

вала гидромотора.

Регулирование

величины

осуществляется изменением

при постоянном рабочем объеме

либо изменением этого объема при

постоянном расходе масла

.

Первый способ регулирования применяется

при небольших мощностях, второй – при

больших.

осуществляется изменением

при постоянном рабочем объеме

либо изменением этого объема при

постоянном расходе масла

.

Первый способ регулирования применяется

при небольших мощностях, второй – при

больших.

Гидравлические приводы с объемным регулированием для осуществления прямолинейного движения. Схема такого привода состоит из насоса 2 с регулируемой производительностью; распределительного устройства 3, предназначенного для изменения направления потоков масла; силового цилиндра 4; поршня 5 со штоком и соединенного с ним стола или суппорта 6. Масло подается в распределительное устройство 3. В зависимости от положения рабочего звена (золотника, крана) оно может быть направлено либо на слив в бак, либо в одну из полостей цилиндра 4. В первом случае поршень 5 будет неподвижен. Если золотник поставить в положение, при котором масло по трубопроводу 7 поступит в левую полость цилиндра, поршень 5 начнет двигаться вправо. Масло, находящееся в правой полости цилиндра, будет вытесняться и через трубопровод 8, распределительное устройство 3 и трубопровод 9 сливаться в бак 1. В конце хода поршня распределительное устройство переключается, масло по трубопроводу 8 поступает теперь в правую полость цилиндра, и поршень движется влево, вытесняя на слив масло из левой полости. Предохранительный клапан 10 служит для защиты системы от перегрузки.

Пусть поршень 5 перемещается слева направо, преодолевая полезное сопротивление и потери в виде силы Р. Если давление в левой полости цилиндра р, а рабочая площадь сечения поршня F, то

Давление в цилиндре устанавливается в зависимости от величины силы Р.

Скорость перемещения

поршня определяется объемом масла

нагнетаемого насосом в силовой цилиндр.

Поэтому регулирование скорости в

рассматриваемом случае осуществляется

регулированием производительности

насоса. Такую систему гидравлического

привода называют системой с объемным

регулированием. Пусть

- объем масла, подаваемого насосом в

единицу времени при отсутствии давления

в гидросистеме. Во время работы передачи

и при наличии полезного сопротивления

в цилиндр попадает не все количество

масла

,

а

- объем масла, подаваемого насосом в

единицу времени при отсутствии давления

в гидросистеме. Во время работы передачи

и при наличии полезного сопротивления

в цилиндр попадает не все количество

масла

,

а

.

Здесь

.

Здесь

- утечки масла в самом насосе и системе,

возрастающие с повышением давления р.

- утечки масла в самом насосе и системе,

возрастающие с повышением давления р.

Скорость перемещения поршня

С изменением нагрузки Р, следовательно, и давления р изменяется величина утечки масла, а вместе с ней и скорость движения поршня. Это обстоятельство делает рассматриваемую схему циркуляции малопригодной для привода, у которого полезная нагрузка непрерывно колеблется.

Мощность, развиваемая силовым цилиндром, составляет

Производительность насоса регулируется в зависимости от потребного расхода масла. Величина давления определяется величиной полезного сопротивления и потерь. Следовательно, мощность устанавливается применительно к конкретному режиму работы. Данное обстоятельство способствует повышению КПД привода. Поэтому рассматриваемая система используется при сравнительно больших мощностях и в случае большого диапазона регулирования скоростей.

Гидравлические приводы с дроссельным регулированием. В схеме открытой системы с дроссельным регулированием (рис. а) в отличие от схемы предыдущего привода насос 1 имеет постоянный расход. Масло, вытесняемое поршнем 4, проходит по трубопроводам 3 или 5 в распределительное устройство 2, трубопровод 6, пропускается через дроссель 7, а затем сливается в бак. Дроссель представляет собой устройство, позволяющее изменять величину проходного сечения трубопровода, следовательно, и гидравлическое сопротивление участка. Применение дросселя дает возможность регулировать расход масла, а тем самым и скорость движения поршня.

Дроссель пропускает на слив незначительный объем масла по сравнению с тем объемом, который нагнетает в гидросистему насос. Поэтому в системе появляются излишки масла, повышающие давление на участке между насосом и силовым цилиндром. Для снятия избыточного давления на этом участке устанавливают предохранительный – переливной клапан 8, который постоянно выпускает избыток масла через трубопровод 9 в бак.

В схеме, показанной на рис а, дроссель 7 установлен на отводящем трубопроводе; поэтому данная система называется системой с дроссельным регулированием на выходе. В схеме, показанной на рис б, дроссель 7 установлен на нагнетательном трубопроводе 10. Такая система называется системой с дроссельным регулированием на входе. Скорость перемещения поршня в этом случае определяется объемом масла, пропускаемого дросселем в силовой цилиндр.

На трубопроводе 6 установлен клапан противодавления 12. Он устроен таким образом, что масло может через него пройти на слив при небольшом повышении давления. Это создается некоторый подпор, способствующий получению более плавного движения, и предотвращает подсос воздуха в гидросистему.

Для обеих схем скорость поршня регулируется величиной расхода масла через дроссель:

Где

- коэффициент, постоянный для данного

дросселя;

- коэффициент, постоянный для данного

дросселя;

- площадь проходного сечения дросселя;

- площадь проходного сечения дросселя; ,

,

- давления масла в системе перед дросселем

и после него.

- давления масла в системе перед дросселем

и после него.

Скорость поршня:

Скорость поршня зависит от перепада давления. При дросселировании на входе (рис.б) постоянным является давление , устанавливаемое регулированием переливного клапана 8. Давление определяется величиной нагрузки. При дросселировании на выходе (рис а) наоборот. Рассматриваемая схема не обеспечивает постоянства скорости движения рабочего органа. Ее применяют при относительно спокойных нагрузках или когда допустимо некоторое изменение скорости. Для стабилизации скорости необходимо обеспечить постоянство перепада давления. Этого достигают применением дросселей в сочетании с редукционными клапанами, которые поддерживают постоянство давления и стабилизируют расход масла через дроссель. Агрегат, состоящий из дросселя и редукционного клапана, называют регулятором скорости.

Схема регулирования (рис. в) отличается от предыдущей тем, что перед дросселем 7 включен редукционный клапан 11. Он обеспечивает постоянную величину давления масла перед дросселем. Так как после дросселя давление постоянно и близко к атмосферному, перепад давления и расход масла через дроссель стабилизированы.

Неполное использование всего масла, подаваемого насосом, приводит к потере мощности и снижению КПД установки. Однако несмотря на это, простота, дешевизна и эксплуатационные достоинства систем с дроссельным регулированием обеспечили широкое применение их в гидравлических передачах станков.

№50 Станки 1 группы – токарные.

Входят типы:

- Автоматы и полуавтоматы (одношпиндельные и многошпинд.)

- Револьверные

- Карусельные

- Токарные, токарно-винторезные и лобовые

- Многорезцовые

- Специализированные

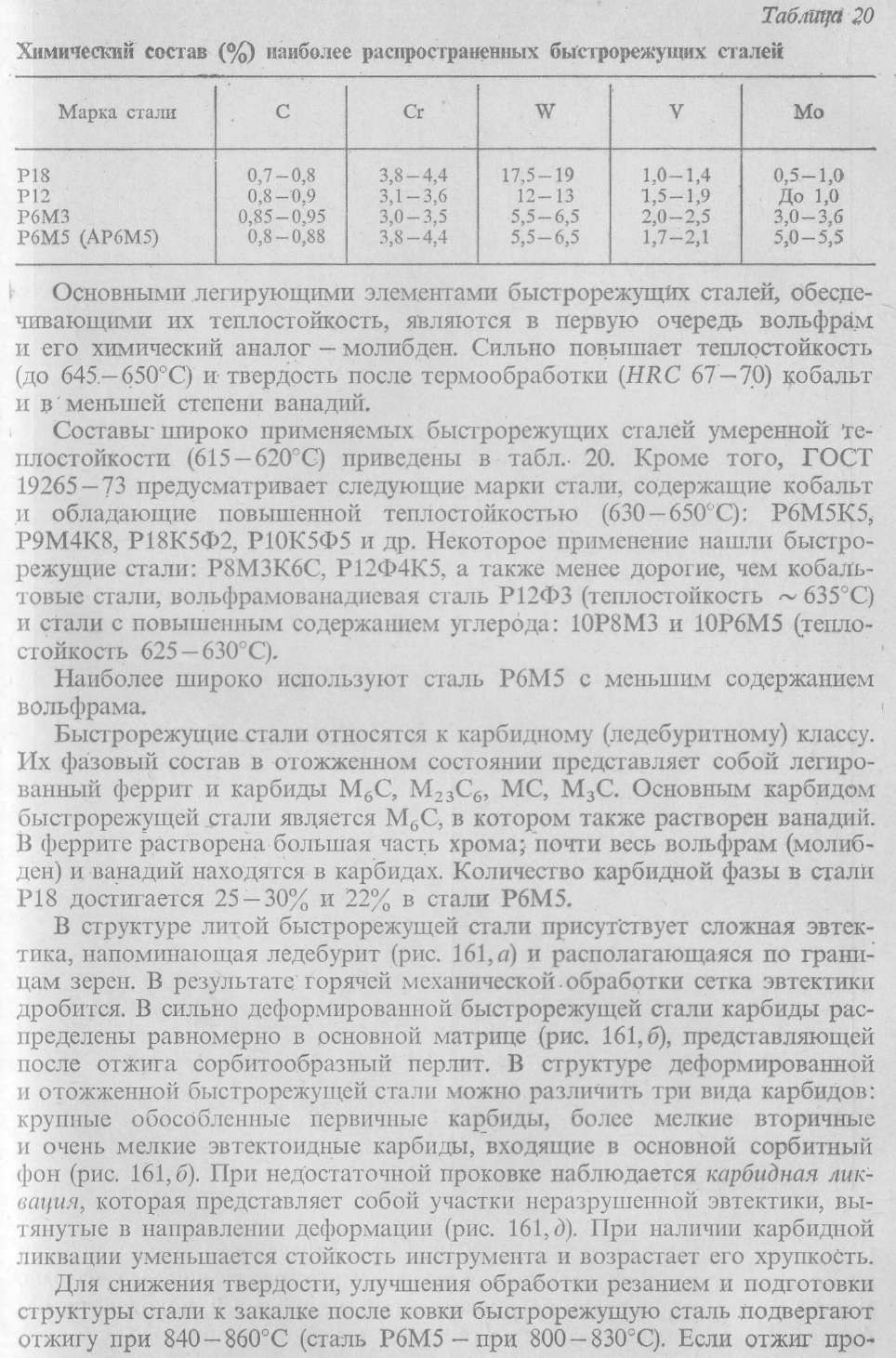

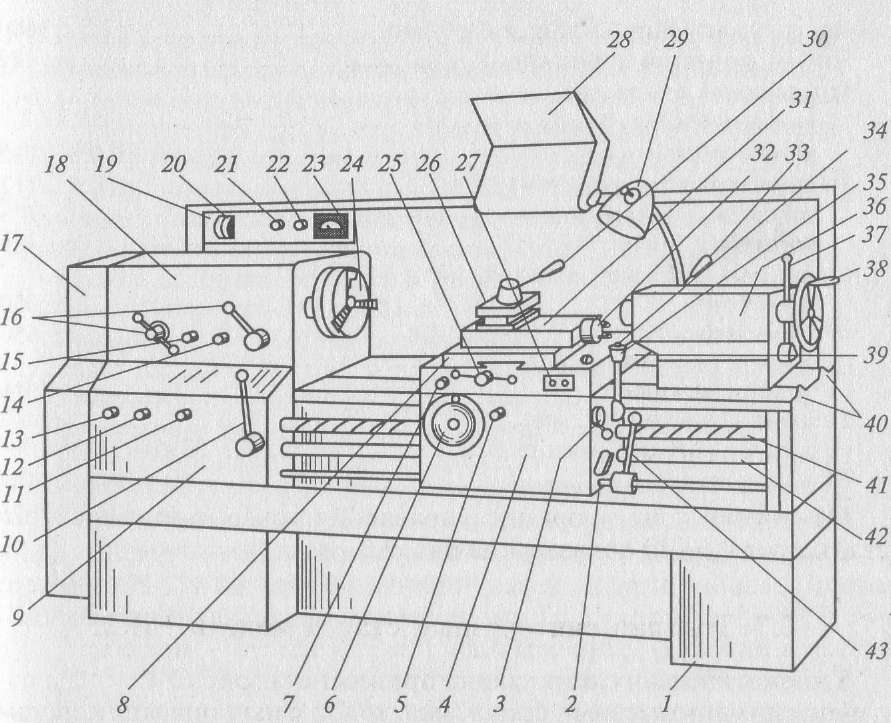

50. ОСНОВНЫЕ УЗЛЫ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ И ИХ НАЗНАЧЕНИЕ

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок 16К20 Основными его узлами являются станина, передняя (шпиндельная) бабка, в которой могут быть размещены коробка скоростей, коробка подач, суппорт с резцедержателем и фартуком, задняя бабка.

Станина служит для монтажа всех основных узлов станка и является его основанием. Наиболее ответственной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка.

Передняя бабка закреплена на левом конце станины. В ней находится коробка скоростей станка, основной частью которой является шпиндель, вращающийся в подшипниках качения или скольжения. В корпусе передней бабки размещен также механизм коробки скоростей.

Токарно-винторезный станок модели 16К25

Универсальный токарно-винторезный станок 16К25 предназначен для выполнения всевозможных токарных операций, в том числе для нарезания правых и левых метрических, дюймовых, модульных и питчевых резьб; спроектирован на базе станка 16К20 с максимальной унификацией деталей и узлов для обработки диаметров изделия до 500 мм. Изготавливается в двух исполнениях: с наибольшей длиной обрабатываемой заготовки до 2000 мм и с наибольшей длиной обрабатываемой заготовки 710 мм.

Рис. 2.3. Общий вид токарно-винторезного станка мод. 16К20: / — станина; 2 — рукоятка включения и выключения подачи; 3 — рукоятка включения и выключения маточной гайки; 4 — фартук; 5 — рукоятка размыкания реечного колеса с рейкой; 6 —маховик ручного перемещения каретки; 7 — кнопка золотника смазки направляющих каретки и салазок суппорта; 8 — поперечные салазки суппорта; 9 — коробка подач; 10, 43 — рукоятки управления фрикционной муфтой в коробке скоростей (реверсируют вращение шпинделя), сблокированы между собой; 11 — установка шага резьбы и отключение коробки подач при нарезании резьбы напрямую; 12 — рукоятка установки подачи и типа нарезаемой резьбы; 13 — настройка величины подачи и шага резьбы; 14 — настройка станка на нарезание правой и левой резьб; 15 — установка нормального или увеличенного шага резьбы; 16 — рукоятки изменения частоты вращения шпинделя; 17 — кожух ременной передачи главного привода; 18 — передняя бабка (с коробкой скоростей); 19 — электрический пульт; 20 — выключатель вводный автоматический; 21 — сигнальная лампа; 22 — выключатель подачи насоса охлаждающей жидкости; 23 — указатель нагрузки станка; 24 — патрон; 25 — рукоятка ручного перемещения поперечных салазок; 26 — резцедержатель; 27 — кнопочная станция включения и выключения электродвигателя главного привода; 28 — защитный щиток; 29 — выключатель местного освещения; 30 — рукоятка поворота и зажима резцедержателя; 31 — верхние салазки; 32 — рукоятка ручного перемещения верхних салазок суппорта; 33 — рукоятка зажима пиноли задней бабки; 34 — кнопка включения электродвигателя привода ускоренного перемещения каретки и поперечных салазок суппорта; 35 — рукоятка изменения направления перемещения каретки и поперечных салазок суппорта; 36 — задняя бабка; 37 — рукоятка закрепления задней бабки к станине; 38 — маховик ручного перемещения пиноли задней бабки; 39 — каретка суппорта;

40 — направляющие станины; 41 — ходовой винт; 42 — ходовой вал

размещена в передней тумбе станины. В этом случае коробка скоростей связана со шпинделем ременной передачей. Такие станки называются станками с разделенным приводом.

Задняя бабка служит для поддержания обрабатываемой детали в центрах, а также закрепления инструментов при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек).

Коробка подач (рис. 83) служит для передачи вращения от шпинделя или от отдельного привода ходовому валу 4 или ходовому винту 3, а также для изменения их частоты вращения с целью получения необходимых подач или определенного шага при нарезании резьбы. Это достигается изменением передаточного отношения коробки подач. Коробка подач связана со шпинделем станка гитарой со сменными зубчатыми колесами. Муфты 1 и 2 служат для передачи на прямую вращения ходовому винту и ходовому валу.

Фартук предназначен для проебразовання вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта.

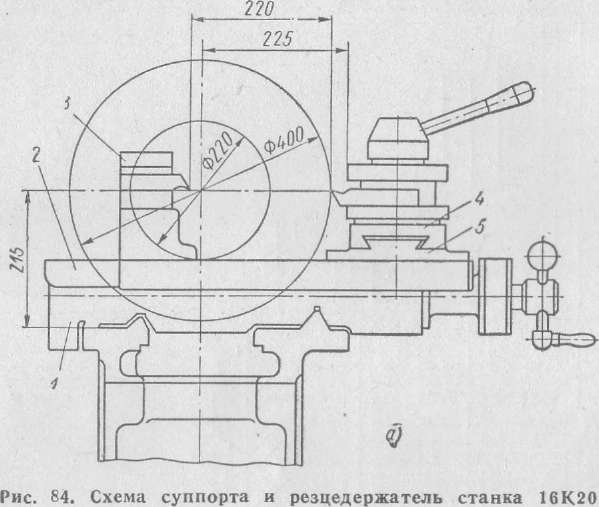

Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи. Суппорт (рис. 84, а) состоит из каретки (нижних салазок) 1, которая перемещается по направляющим станины; поперечных салазок 2, скользящих по направляющим каретки 1 в поперечном к оси заготовки направлении; поворотной части 5 с направляющими, по которым перемещается

резцовая каретка (верхняя каретка) 4. Поворотную часть суппорта можно устанавливать под углом к линии центра станка. У суппорта имеется задний резцедержатель 3, который устанавливают на поперечных салазках и используют для прорезания канавок.

2. Тип токарно-карусельный. Ст. предназначен для обработки крупных деталей. Каждый из суппортов имеет вертикальную и горизонтальную подачу.

1 – станина, 2 – стойка, 3 – траверса, 4 – коробка подач; 5 – верхний суппорт, 6 – поперечина, 7 – револьверный суппорт, 8 – револьверная головка, 9 – коробка подач, 10 – боковой суппорт, 11 – коробка подач, 12 – планшайба.

Токарные автоматы.

– станки, в которых все основные и вспомогательные движения автоматизированы

автоматически регулируются скорость и продолжительность каждого движения

автоматически прекращается движение

автоматически снимаются обработанное изделие

подается и закрепляется следующая заготовка

После окончания цикла операций, необходимых для обработки деталей, станок автоматически переключается на выполнение того же цикла операций над следующей заготовкой.

Полуавтоматы.

По выполнению цикла операций над одной деталью автоматически выключается, затем требуется участие рабочего для снятия готовой детали, для установки и закрепления следующей заготовки и включения станка для выполнения над ней цикла тех же операций. Контроль обработанных деталей также производится рабочим

Станки автоматы и полуавтоматы разбивают на группы:

по назначению: а)универсальные; б)специализированные;

по характеру (виду) заготовки: а) прутковые

ТОКАРНЫЕ ПОЛУАВТОМАТЫ И АВТОМАТЫ

Автоматами называются такие станки, на которых после их наладки все движения связанные с циклом обработки детали, а также загрузка заготовки и выгрузка обработанной детали выполняются без участия рабочего. На полуавтоматах установку новой заготовки и снятие готовой детали выполняет рабочий.

Токарные автоматы и полуавтоматы могут быть универсальные и специализированные, горизонтальные и вертикальные, одно- и многошпиндельные. Одношпиндеольные прутковые токарные автоматы подразделяют на револьверные, фасонно-отрезные и фасонно-продольные. В универсальном исполнении одношпиндельные токарно-револьверные автоматы имеют шестипозицион- ную револьверную головку и поперечные суппорты.

Широкое применение в массовом производстве находят многошпиндельные токарные автоматы. Токарные автоматы являются, как правило, многоинструментальными станками. По количеству шпинделей они делятся на одношпиндельные и многошпиндельные, по расположению шпинделей — на горизонтальные и вертикальные, по назначению — на универсальные и специализированные.

Одношпиндельные токарные полуавтоматы можно условно подразделить на многорезцовые (центровые и патронные) и копировальные. На многорезцовых центровых станках обрабатывают детали, устанавливаемые в центрах, когда длина детали в несколько раз большее ее диаметра. На многорезцовых патронных станках в основном обрабатывают короткие детали большого диаметра.

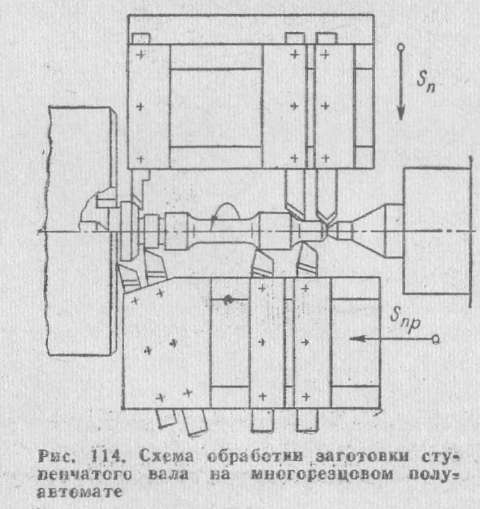

Одношпиндельные полуавтоматы, снабженные магазинным устройством, превращаются в автоматы. На рис. 114 показан пример многорезцовой обработки ступенчатого вала несколькими резцами одновременно. Инструмент установлен в продольном и поперечном суппортах (движения при работе обозначены стрелками).

Токарные копировальные полуавтоматы служат для обработки деталей сложной конфигурации. Обработка деталей на таких станках производится одним или несколькими резцами. Резец перемещается в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На копировальных полуавтоматах обработку можно вести на более высоких скоростях резания, чем при обработке на многорезцовых станках.

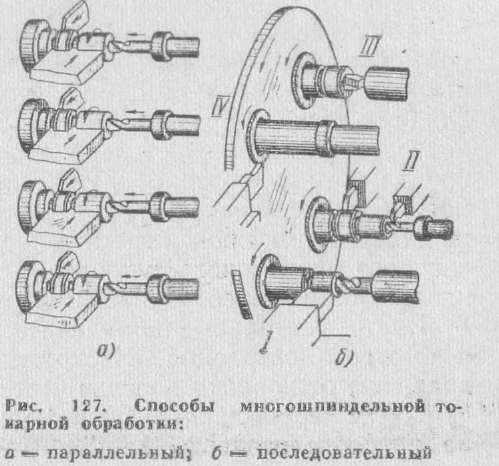

Многошпиндельные автоматы и полуавтоматы по принципу работы подразделяют на автоматы (полуавтоматы) параллельного и последовательного действия.

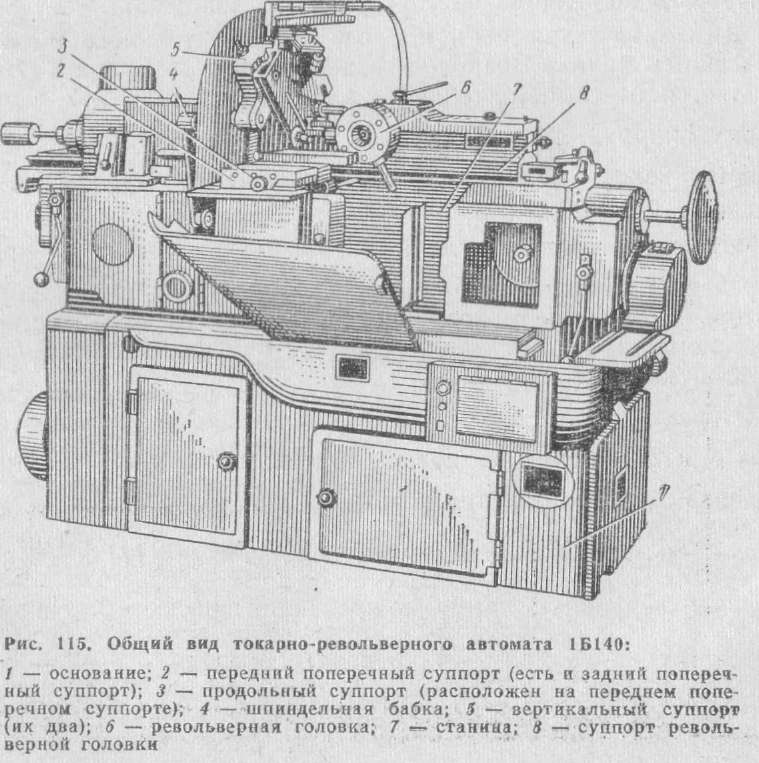

ОДНОШПИНДЕЛЬНЫЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ АВТОМАТ1Б140

На токарно-револьверном автомате 1Б140 (рис. 115) в условиях крупносерийного и массового производства обрабатывают сложные по форме детали с применением нескольких последовательно или параллельно работающих инструментов.

Характеристика

станка.

Наибольший диаметр обрабатываемого

прутка 40 мм; наибольший диаметр нарезаемой

резьбы: в стальных деталях М24, в деталях

из латуни М32; наибольшая длина подачи

прутка за одно включение 100 мм; наибольший

ход револьверной головки 100 мм; время

изготовления одной детали

10,1 — 608,3 с; пределы частот вращения шпинделя: при левом вращении 160 — 2500 об/мин; при правом 63 — 1000 об/мин; наименьшее и наибольшее расстояние от торца шпинделя до револьверной головки 75 — 210 мм; мощность электродвигателя 5,5 кВт; габаритные размеры 1900X890X1500 мм.

Принцип работы станка. Обрабатываемый пруток пропускают через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке, поперечных и на продольном суппортах. Инструментами револьверной головки протачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали, а инструментом продольного суппорта производят точение конусов и другие операции.

Главное движение. Вращение шпиндель V (рис. 116) получает от электродвигателя Ml через коробку скоростей и клиноременную передачу. Переключение электромагнитных муфт в коробке скоростей производится переключателями автоматически по установленной программе. Таким образом, на шпинделе можно автоматически получить по три различных частоты вращения при его левом и правом вращении. Сменные зубчатые колеса а1/b1 позволяют увеличить количество частот вращения шпинделя.

ФАСОННО-ОТРЕЗНЫЕ И ФАСОННО-ПРОДОЛЬНЫЕ АВТОМАТЫ

Фасонно-отрезные автоматы являются высокопроизводительными станками; их применяют в крупносерийном и массовом производстве для изготовления из прутка или из проволоки, свернутой в бунт, коротких деталей диаметром от 3 до 20 мм и деталей простой формы.

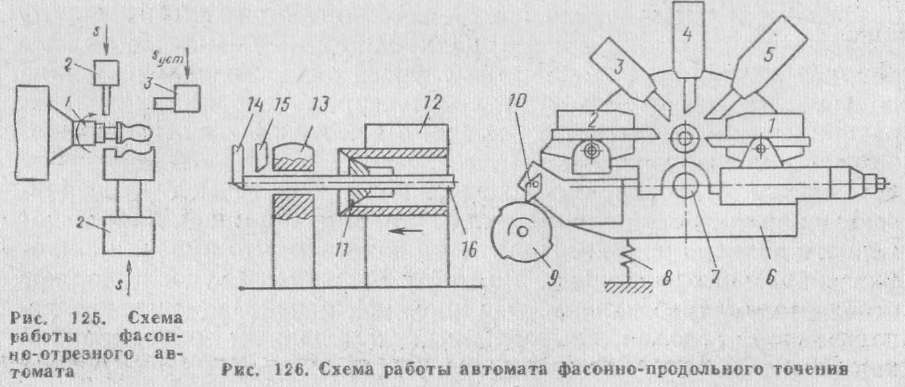

Схема работы фасонно-отрезного автомата показана на рис. 125; Пруток, закрепленный в шпинделе 1, получает вращательное движение, а поперечные суппорты 2 (у станка их может быть два— четыре) с фасонным и отрезным инструментом получают поперечную подачу. У станка имеется подвижный упор 3, который автоматически устанавливается по оси шпинделя после обработки детали для подачи материала на обработку следующей детали. Некоторые фасонно-отрезные автоматы имеют продольный суппорт для сверления отверстий.

Автоматы фасонно-продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Они являются высокоточными станками.

На автоматах продольно-фасонного точения обработка производится неподвижными или поперечно перемещающимися резцами при продольной рабочей подаче обрабатываемого прутка. Как правило, обработка производится непосредственно у люнета, поддерживающего пруток. Подача осуществляется перемещением шпиндельной бабки или пиноли шпинделя. Комбинируя поперечные и продольные движения, можно получить ступенчатые, конические и фасонные поверхности без применения специальных фасонных резцов.

На рис. 126 показана схема работы автомата фасонно-продольного точения. Обрабатываемый пруток 16, закрепленный в шпинделе цангой 11, осуществляет вращательное движение и одновременно получает продольную подачу вместе с бабкой 12. Суппорты 1, 2, 3, 4, 5 в процессе обработки или остаются неподвижными,

СХЕМЫ РАБОТЫ МНОГОШПИНДЕЛЬНЫХ АВТОМАТОВ

По принципу работы многошппндельные автоматы с горизонтальным расположением шпинделей делятся на автоматы параллельного и последовательного действия.

При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка снимается столько готовых деталей, сколько шпинделей находилось в работе (рис. 127, а). В станках последовательного действия на каждой позиции шпинделя выполняется только часть переходов, и каждая деталь проходит последовательно все позиции /—IV (рис. 127, б). Таким образом, за один оборот шпиндельного блока заготовка полностью обрабатывается, если автомат имеет одну загрузочную позицию.

У некоторых автоматов могут быть предусмотрены две загрузочные позиции. В этом случае заготовка проходит лишь половииу. имеющихся позиций и за это время полностью обрабатывается. Значит, за один оборот шпиндельного блока одновременно завершается обработка двух заготовок. Такой принцип обработки называется параллельно-последовательным

ТОКАРНЫЙ МНОГОШПИНДЕЛЬНЫЙ АВТОМАТ 1240-6

Назначение. Автомат предназначен для изготовления деталей из прутков. На станке можно производить черновое, чистовое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развертывание, нарезание внутренних и наружных резьб и накатывание резьб.

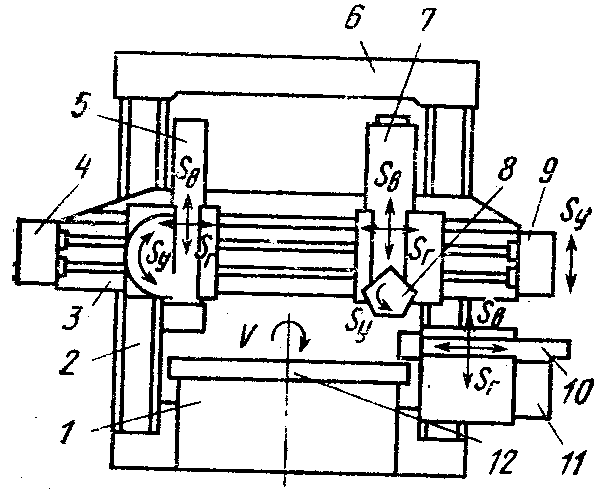

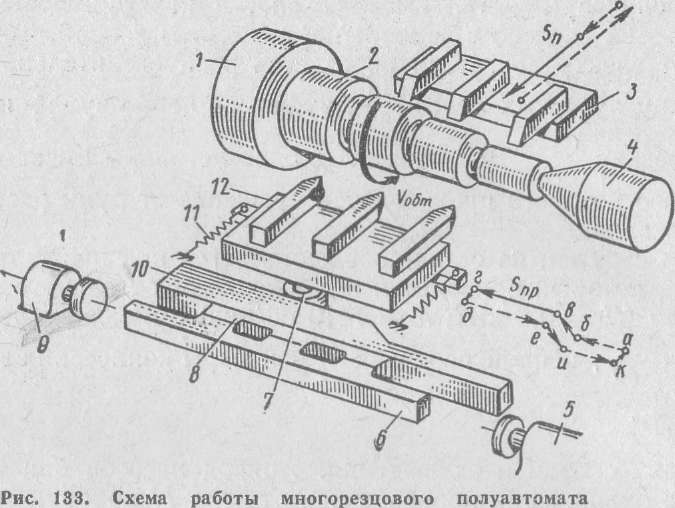

ГОРИЗОНТАЛЬНЫЕ ОДНОШПИНДЕЛЬНЫЕ ПОЛУАВТОМАТЫ

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцово-копировальные. На рис. 133 приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременное участие в работе большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить детали заданных форм и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки.

Многорезцовые полуавтоматы имеют полуавтоматический цикл работы. Съем детали, установка заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск полуавтомата производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка полуавтомата производятся автоматически.

Продольный суппорт 12 в многорезцовом полуавтомате перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно поджимается к ней пружинами 11. Цикл работы продольного суппорта следующий: быстрый подвод суппорта к обрабатываемой заготовке (участок а—б);

врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б—в); обтачивание заготовки при рабочей подаче (участок в—г); отскок суппорта назад в поперечном направлении (участок г—д); быстрый отход в исходное положение на продольной подаче (участки д—е, е—и, и—к) и перемещение суппорта вперед в первоначальное положение (участок к—а).

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г—д и к—а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта они установлены друг относительно друга так, что соприкасаются выступами (как показано на схеме рис. 133).

В конце обтачивания планка 6 наезжает на упор 9 и смещается относительно планки 8 вправо, в результате чего ее выступы устанавливаются против впадин планки 8. Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружин 11 отскакивает назад на глубину впадины планки 8. В результате этого резцы при отходе суппорта назад не касаются обработанной поверхности.

После возвращения продольного суппорта в исходное положение планка 6 наезжает на второй упор 5 и смещается влево в первоначальное положение, когда ее выступы устанавливаются против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное положение (точка а).

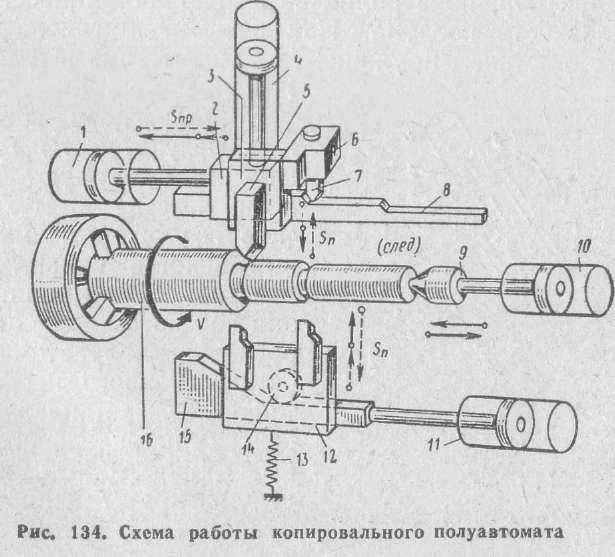

Принцип работы копировального полуавтомата показан на рис. 134. В отличие от многорезцовых профилей основной профиль заготовки 16, зажатой пинолью 9 гидроцилиндра 10, обрабатывается одним резцом 5 методом копирования. Резец устанавливают на верхней части так называемого копировального суппорта, привод которого в продольном и поперечном направлениях осуществляется гидравлической следящей системой, управляемой по специальному копиру 8 или по эталонной детали. В результате этого при продольном и поперечном перемещении гидросистемой копировального суппорта резец 5 точно воспроизводит на обрабатываемой заготовке форму и размеры копира. Размеры рабочего профиля копира точно соответствуют чертежным размерам изготовляемой детали.

По поверхности копира 8 скользит наконечник щупа 7, закрепленного на рычаге, который перемещает запорно-регулирующий элемент копировальной головки 6. Профиль наконечника щупа точно соответствует профилю резца копировального суппорта. Запорно-регулирующий элемент, управляющий подачей масла в гидроцилиндр 4 поперечной (или следящей) подачи суппорта, свободно перемещается внутри копировальной головки 6 ив процессе обработки заготовки постоянно поджимается пружиной вместе с щупом к поверхности копира. Копировальная головка в свою очередь жестко связана с верхней частью 3 копировального суппорта и гидроцилиндра 4.

На горизонтальном участке копира щуп с запорно-регулирующим элементом и копировальная головка находятся в нулевом положении. Давление масла в верхней и нижней полостях гидроцилиндра 4 одинаковое, и поэтому поперечная подача суппорта отсутствует. Суппорт в этот момент получает только продольное перемещение с подачей от гидроцилиндра 1, поршень и шток которого жестко связаны с продольной кареткой 2 суппорта. Как

только наконечник щупа 7 подходит к выступу на поверхности копира, он поднимается вместе с запорно-регулирующим элементом относительно копировальной головки 6 вверх. В результате возникает рассогласование в их взаимном положении. Указанный элемент открывает доступ масла в верхнюю полость гидроцилиндра 4, поршень со штоком которого жестко связан с продольной кареткой 2, а гидроцилиндр — с верхней частью суппорта 3. В результате верхняя часть суппорта с резцом 5 начнут подниматься вверх. Вместе с ними поднимается вверх копировальная головка 6. Подъем будет происходить до тех пор, пока щуп с запорно-регулирующим элементом и копировальная головка не займут опять нулевое положение. При опускании щупа с запорно-регулирующим элементом вниз по профилю копира масло подается в нижнюю полость гидроцилиндра 4 и верхняя часть суппорта вместе с резцом перемещается вниз.

Гидравлическая следящая система привода копировального суппорта с помощью автоматического регулятора обеспечивает взаимную связь его продольной и поперечной подач, что позволяет настраивать на полуавтомате такое соотношение подач, при котором результирующая подача суппорта получается примерно постоянной, независимо от углов наклона профиля копира.

Переходы по прорезке канавок, снятию фасок и др. выполняет инструмент поперечного суппорта 12 (на полуавтомате может быть один или два). Перемещение поперечного суппорта осуществляется от ползуна 15 с наклонной поверхностью, по которой перекатывается ролик 14, жестко связанный с суппортом 12. При перемещении ползуна, соединенного со штоком и поршнем гидроцилиндра 11, вправо ролик 14, перекатываясь по его наклонной поверхности, перемещает суппорт вверх. Перемещение происходит до тех пор, пока ролик не выйдет на верхнюю горизонтальную плоскость ползуна. При перемещении ползуна влево суппорт под действием пружины 13 отходит вниз в исходное положение.

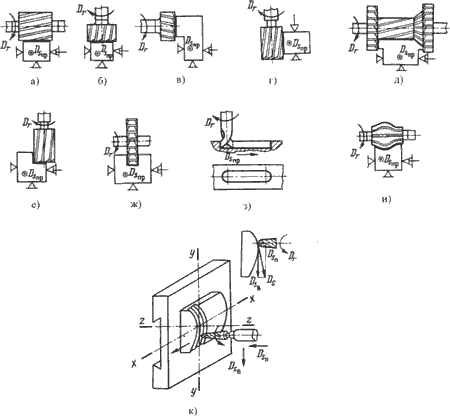

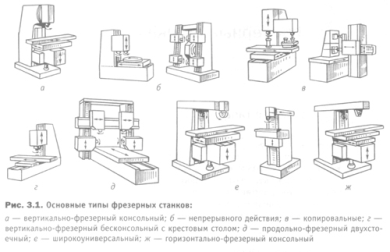

№ 51 Фрезерные станки. основные узлы и движения. схемы обработки поверхности заготовки

Назначение и классификация фрезерных станков

По принятой классификации фрезерные станки относят к шестой группе, но часть фрезерных станков входит и в пятую группу — зубо- и резьбообрабатывающих станков. Каждый станок имеет свой шифр, состоящий из цифр и букв: первая цифра обозначает группу станка, вторая — его тип: 1 — консольные вертикально-фрезерные, 2 — непрерывного действия, 3 — одностоечные продольно-фрезерные, 4 — копировальные и гравировальные, 5— вертикальные бесконсольные (с крестовым столом), 6 — продольно-фрезерные, 7 — широкоуниверсальные, 8 — консольные, горизонтальные, 9— разные. Третья и четвертая цифры обозначают один из характерных размеров станка. Если буква стоит между первой и второй цифрами, то это означает, что конструкция станка модифицирована. Универсальный консольно-фрезерный станок в течение многих лет усовершенствовался, поэтому изменялся шифр его обозначения: 682, 6Н82, 6М82, 6Р82, 6Т82 и 6Р82Ш.

Когда буква стоит в конце номера станка, то это означает следующее: 1) конструктивную модификацию основной модели, например, 6Р82Г — станок горизонтально-фрезерный; 6Р12Б — быстроходная модель, 6Р82Ш — широкоуниверсальный; 2) различное исполнение станков по классам точности: Н — нормальной точности, П — повышенной, В — высокой, А — особо высокой и С — станки особо точные; 3) различные исполнения по используемым системам управления станками.

В группу фрезерных станков входят горизонтально-фрезерные, вертикально-фрезерные продольно-фрезерные станки.

Обработкой на станках фрезерной группы можно получить самые разнообразные поверхности, в том числе и цилиндрические. В основном на

51,1 фрезерных станках обрабатываются плоскости, а также призматические и фасонные поверхности, причем широко применяется скоростное фрезерование.

Типы фрезерных станков весьма разнообразны. Они классифицируются по различным признакам. По положению оси шпинделя станки делятся на горизонтальные и вертикальные, в зависимости от наличия подъемного кронштейна (консоли) стола - на консольные и безконсольные в зависимости от наличия поворотной части стола - на универсальные и простые (без поворотной части).

Кроме того, существуют продольно-фрезерные станки для обработки крупных заготовок (стол таких станков перемещается по направляющим неподвижной станины), резьбофрезерные, копировально-фрезерные и др.

Горизонтально - фрезерный консольный станок применяется в цехах индивидуального и серийного производства, а также в ремонтных мастерских для обработки небольших по высоте и нетяжелых деталей.

На универсальном станке, имеющем поворотную часть, можно фрезеровать плоскости, пазы, фасонные поверхности, зубья шестерен, винтовые канавки и т.д. Если станок не является универсальным, то фрезерование винтовых канавок на нем выполняться не может.

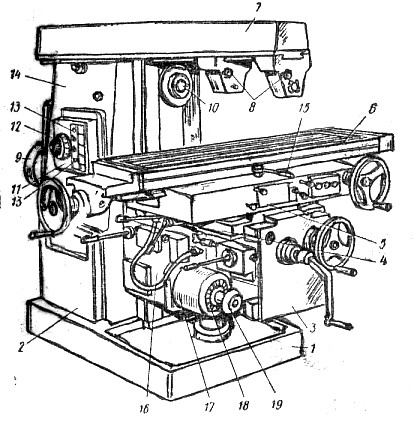

Р ис. 162. Общий вид универсального консольно-фрезерного станка 6Р82:

1 — фундаментная плита; 2 - станина; 3 — консоль; 4 — поперечные салазки; 5- поворотная часть; 6 — стол, 7 — хобот; 8 — подвески; 9 — электродвигатель главного движения; 10 — шпиндель;

— коробка переключения скоростей; 12 — лимб с частотой вращения шпинделя; 13 — кнопочная станция; 14 — место расположения коробки скоростей (в корпусе станины); 15 — рукоятка включения продольной подачи16-коробка подач; 17 — коробка переключения передач; 18 — лимб с величинами подач; 19 — рукоятка переключения подач

Рис.163

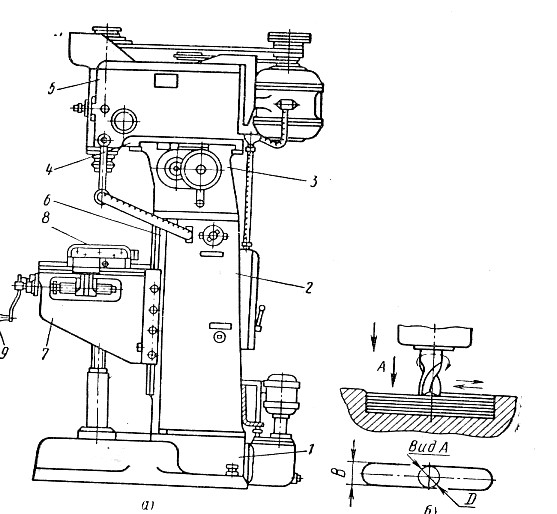

Шпоночно-фрезерные станки предназначены для фрезерования шпоночных пазов. Фрезерование ведется по схеме, приведенной на рис. 163 б. общий вид вертикального одношпиндельного шпоночно-фрезерного станка дан на рис. 163 а

Принцип его работы заключается в следующем. Шпиндель с фрезой получают вращательное движение и прямолинейную подачу вдоль оси паза, а в конце хода и вертикальную подачу. Обрабатываемую деталь крепят на столе 8. Станок состоит из основания 1, на котором размещены станина 2 с головкой 3, шпиндельной каретки 5, получающей от гидропривода продольное перемещение по направляющим 4, консоли 7 со столом 8, имеющей возможность перемещаться в вертикальном направлении по направляющим 6 станины. Рукоятка 9 предназначена для сообщения столу поперечных перемещений. Вертикальная подача шпинделя в конце каждого хода каретки осуществляется автоматически. Станок работает по полуавтоматическому циклу.

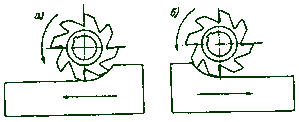

При фрезеровании главное движение (вращательное) осуществляется фрезой, а движение подачи (прямолинейное и перпендикулярное к оси фрезы) - заготовкой, укрепленной на столе станка. Движение подачи может быть направлено против вращения фрезы (фрезерование против подачи, встречное, рисунок а) или по направлению вращения фрезы (фрезерование по подаче, попутное, рисунок б).

Каждый режущий зуб фрезы имеет такие же режущие элементы, как и резец или любой другой режущий инструмент, и врезаясь в металл, снимает стружку. Весь припуск заготовки можно разделить на части, последовательно срезаемые зубьями фрезы (рисунок а). Эти части ограничены одинаковыми циклоидальными поверхностями и имеют переменное сечение. Легко видеть, что при фрезеровании каждый зуб фрезы работает периодически. Это - существенная особенность фрезерования, выгодно отличающая его от других видов обработки (например, точения или сверления), где режущие части инструмента нагружены в процессе резания непрерывно.

Время контакта фрезы с заготовкой определяется углом контакт. Для цилиндрических и других фрез с горизонтальной осью угол всегда меньше 90°, для концевых фрез угол обычно 180°, а для торцевых - больше 90°. Цилиндрические фрезы применяются для обработки плоскостей на горизонтально-фрезерных станках. Фрезы с винтовыми зубьями работают плавно, так как каждый зуб врезается в заготовку постепенно. Этим они выгодно отличаются от фрез с прямым зубом, где вход каждого зуба в контакт с заготовкой сопровождается ударом, что может быть причиной возникновения вибраций и ухудшения чистоты обработанной поверхности.

Рис. Схемы обработки заготовок на станках фрезерной группы.

На рис. 3.3 показан вертикально-фрезерный бесконсольный станок для токарно-фрезерных работ с крестовым столом, особенностями конструкции которого являются более жесткая станина и стойка, отсутствие консоли, червячно-реечный привод стола. Все это способствует токарной обработке крупных заготовок с большими припусками на высоких режимах резания.

Фрезерование металла осуществляется в основном торцовыми головками, в том числе с твердосплавными пластинами.

На неподвижной станине 1 размещается крестовый стол 4, который может перемещаться по направляющим салазок 3 в продольном и по направляющим 2 станины в поперечном направлениях. Шпиндельная бабка 7 с коробкой скоростей монтируется на вертикальных направляющих стойки 9 станины 1. Главное вращательное движение шпинделю 6 сообщается от электродвигателя 8. Продольное и поперечное движения подачи стола осуществляются от коробки подач 10, находящейся в станине. Управляется станок обычно от подвесного пульта 5.

У

некоторых станков для токарных фрезерных

работ шпиндельную бабку можно поворачивать

в

вертикальной

плоскост

вертикальной

плоскост

На рис. 3.2 показан горизонтально-фрезерный консольный станок с ручным управлением. Станок состоит из станины 2, установленной на фундаментной плите 13.

На вертикальных направляющих станины расположена консоль 11 с горизонтальными поперечными направляющими 10, на которых перемещаются салазки 9. На салазках размещена поворотная плита 8 с горизонтальными продольными направляющими. Поворотная плита при необходимости может быть повернута относительно салазок на 45 . На продольных направляющих монтируется стол 7.

Такая компоновка узлов обеспечивает столу горизонтального станка перемещение в трех направлениях: продольном, поперечном и вертикальном. В станине расположены коробка скоростей и привод с электродвигателем, обеспечивающим главное вращательное движение шпинделя 3. Над шпинделем расположен хобот 2, на направляющих которого закреплены подвески 4 и 6, служащие опорами для фрезерной оправки 5.

В консоли горизонтального станка размещена коробка подач, с помощью которой изменяется скорость движения подачи стола в горизонтальном и поперечном направлениях.

Установочное перемещение стола горизонтального станка в вертикальном направлении осуществляется вручную от ходового винта, расположенного в колонке 12.