- •2. Естпп. Объекты произ-ва

- •Вопрос 3. Система допусков и посадок. Квалитеты точности размеров. Виды посадок, их назначение и условные обозначения на чертежах.

- •4. Нормирование точности допусков зубчатых и червячных передач. Система для цилиндрических передач.

- •5. Допуски и посадки подшипников качения

- •7. Классиф-я отклонений геометрич. Параметров деталей. Волнистость. Шероховатость

- •8. Суммарная погрешность механической обработки и методы её расчёта

- •9. Поверхности заготовок. Понятие о базах и базировании. Выбор технологических баз. Погрешности базирования, закрепления и установки.

- •10 Влияние на точность обработки заготовок точности станка и износа режущего инструмента.

- •12. Точность мех. Обработки. Методы ее достижения. Экономическая и достижимая точность.

- •14. Влияние качества поверхностей и точности деталей на эксплуатационные свойства машин.

- •15 Определение погрешности механической обработки методами математической статистики.

- •17. Технологические требования к конструкции деталей и заготовок.

- •18. Способы получения заготовок методом литья.

- •19. Нормирование припусков и допусков заготовок при литье.

- •20 Сущность обработки металлов давлением

- •22. Электродуговая сварка

- •22.Электродуговая сварка.

- •23. Сварочное производство. Контактная сварка, её виды и сущность процесса.

- •24. Последовательность проектирования тп механической обработки заготовок. Установление маршрута обработки отдельных поверхностей, составление маршрута обработки заготовок.

- •27. Размерный анализ тп мех. Обр-ки заготовок

- •28. Типовой технологический процесс изготовления базовых деталей (рам, станин)

- •Техпроцесс

- •29. Типовой технологический процесс изготовления корпусных деталей.

- •30 Типовой технологический процесс изготовления валов и фланцев.

- •32. Типовой тп изготовления деталей типа рычагов

- •33. Оптимальный технологический процесс. Задачи параметрической оптимизации. Математическая модель процесса, критерии оптимальности, система ограничений, алгоритм расчёта (на примере)

- •34. Особенности разработки технологических операций для станков с программным управлением.

- •37. Формы организации сборочных работ. Технологические схемы сборки

- •38. Способы обеспечения точности при сборке изделий

- •39. Выбор материалов деталей машин и их термической или химико-термической обработки.

- •№42. Терм. Обработка: перечислить виды. Практика закалки. Отпуск.

- •43. Химико-термическая обработка: цементация и азотирование. Сущность процессов. Режимы и применение обработки.

- •45 Инструментальные материалы и их основные свойства. Области применения.

- •52. Сверлильные и расточные станки.

- •53. Зубообрабатывающие и резьбообрабатывающие станки, их назначение и технологические возможности. Схемы обработки.

- •55. Обработка заготовок на строгальных и долбежных станках

- •57. Цикловое пу

- •58. Числовое программное управление.

- •Оси координат на станках с чпу

- •59. Автоматизация сборочных процессов. Оборудование для автоматической сборки.

- •63. Экономическая стойкость резания. Скоростное резание металлов. Резание с большими подачами.

- •64. Методы расчетов оптимальных режимов резания.

- •67. Резьбонарезной иснрумент. Его основные харак-ки и применение

- •68. Протягивание. Схемы резания при протягивании. Основные типы протяжек. Конструктивные элементы протяжек.

- •69. Зубонарезание и шевингование. Способы и методы зубонарезания. Основные типы инструментов и их конструкция.

- •По степени унификации и стандартизации систем приспособлений

- •72. Зажимные устройства. Типовые схемы и методика расчета сил закрепления

- •74. Планы скоростей.

- •77. Выбор и расчет опор качения

- •Выбор подшипников качения

- •79. Муфты, их классификация. Выбор стандартных муфт.

- •Управляемые муфты

- •Самоуправляемые муфты

- •80.Классификация сапр. Составные функциональные части сапр. Виды обеспечения сапр.

- •82. Лингвистическое обеспечение сапр. Составные функциональные части. Виды обеспечения.

- •84. Сапр механической обработки на станках с чпу.

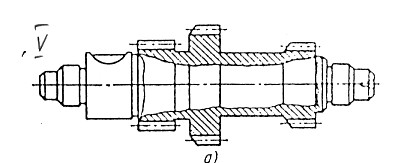

30 Типовой технологический процесс изготовления валов и фланцев.

Различают валы жесткие (l/d < 12 – 15) и нежесткие. Технические условия: - диаметральные размеры шлифованных посадочных шеек выполняют по IT 7 – 8. – овальность, конусность валов должны находиться в пределах (0,2 – 0,4)Td. – отклонение от параллельности шпоночных канавок или шлицев должно быть не более 0,1 мкм/мм. – допустимая искривленность оси вала 0,03 - 0,005 мм/м. Материал валов: углеродистые констр. качественные стали (45, 40); легированные стали (40Х, 20Х); высокопрочный чугун (ВЧ – 50-2). Выбор заготовок для валов: ед. и мелкосер. производство – прокат горячекатаный, сер. – штамповка на прессах, литье в кокиль – масс. и кр. сер. производство. Базирование вала при его обработке производят по центровым отверстиям. Полый вал – центровые пробки и конические фаски.

В зависимости от конструкции и масштаба выпуска технологический процесс изготовления валов м.б. различен. Рассмотрим типовой тех. процесс изготовления вала без шлицев и зубчатых колес в крупносерийном производстве: 1) фрезерование торцов и зацентровка (фрезерно-центровальный станок); 2) черновая токарная обработка; 3)улучшение; 4)чистовая ток. обработка; 5)токарная обработка (ток. станок); 6) накатывание рифлений (накатной станок); 7)предварительное шлифование (круглошлифовальный станок); 8) фрезерование шпоночных пазов (шпоночно-фрез. станок); 9)термическая обработка – закалка; 10) исправление центров (центрошлиф станок); 11)окончательное шлифование поверхностей (круглошлифовальный станок); 12)промывка;; 13)окончательный контроль.

30.1. ПРИМЕРЫ ТИПОВЫХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ШЛИЦЕВЫХ ВАЛОВ

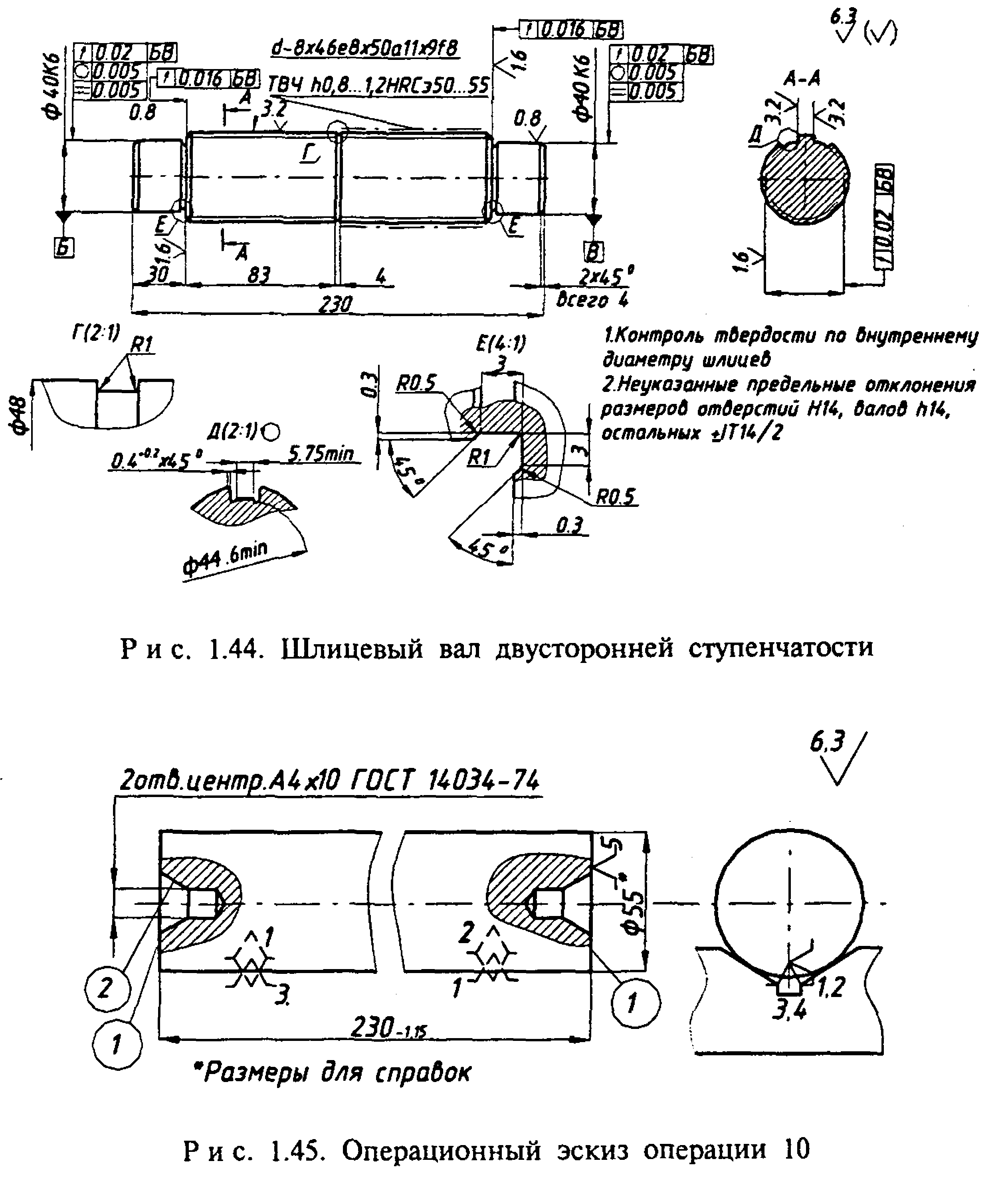

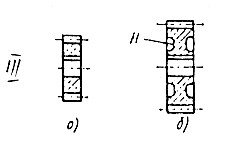

Пример 1. Ниже приведены краткое описание операций и операционные эскизы для изготовления шлицевого вала (рис. 1.44).

00. Править пруток 055 х 5000 (по мере необходимости) на правильно калибровочном станке типа ПК-90.

05. Отрезать заготовку 055x236 на прессе типа К223.

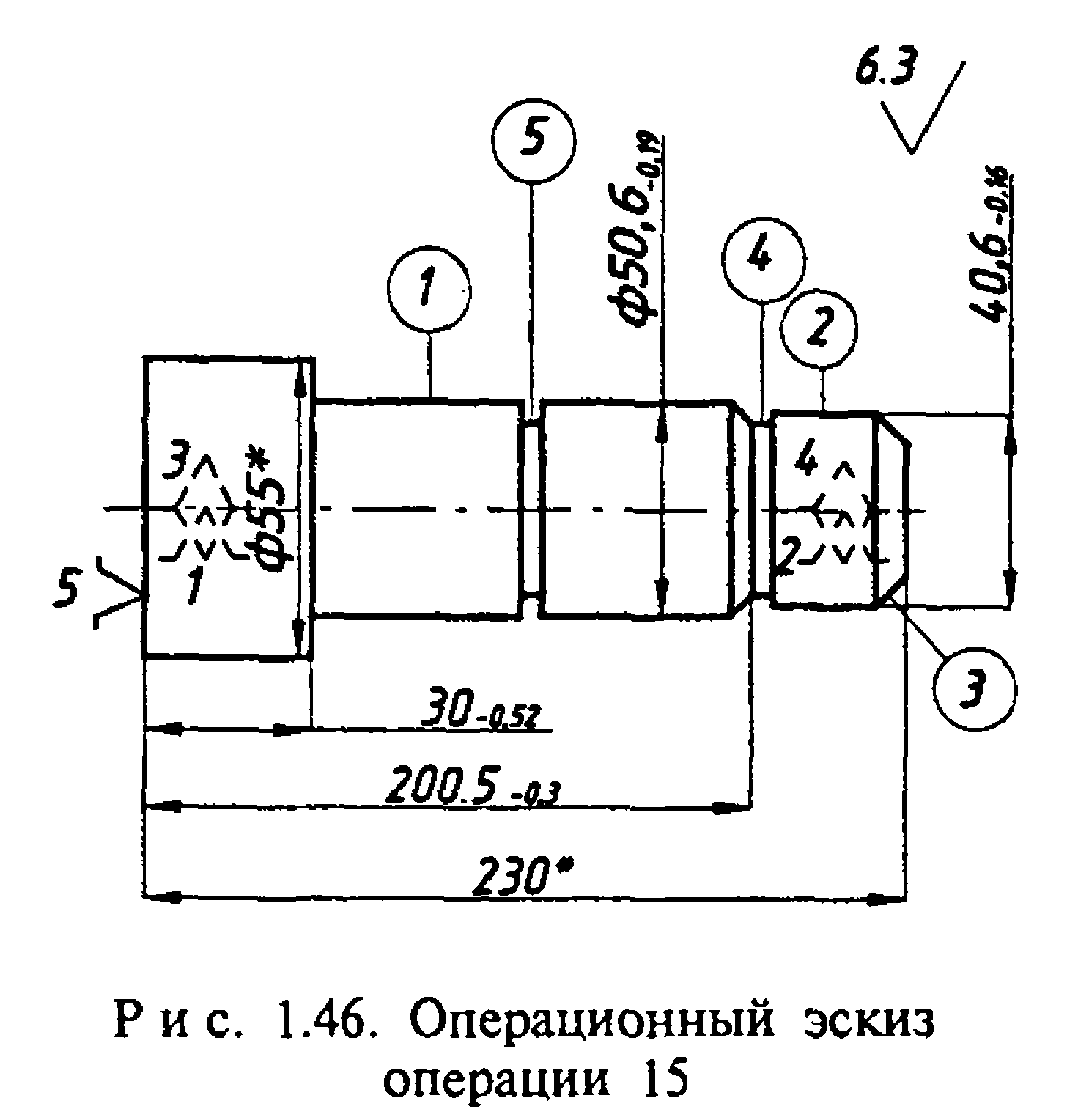

10. Фрезерно-центровальная. Фрезеровать два торца 1 одновременно и центровать два отверстия 2 на двустороннем фрезерно-центровальном полуавтомате последовательного действия типа МР71 (рис. 1.45).

15. Токарно-винторезная. Выполняется в два установа на станке 16К20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4и 5 (рис. 1.46). Второй установ, размеры фасок и канавок на рисунке не показаны.

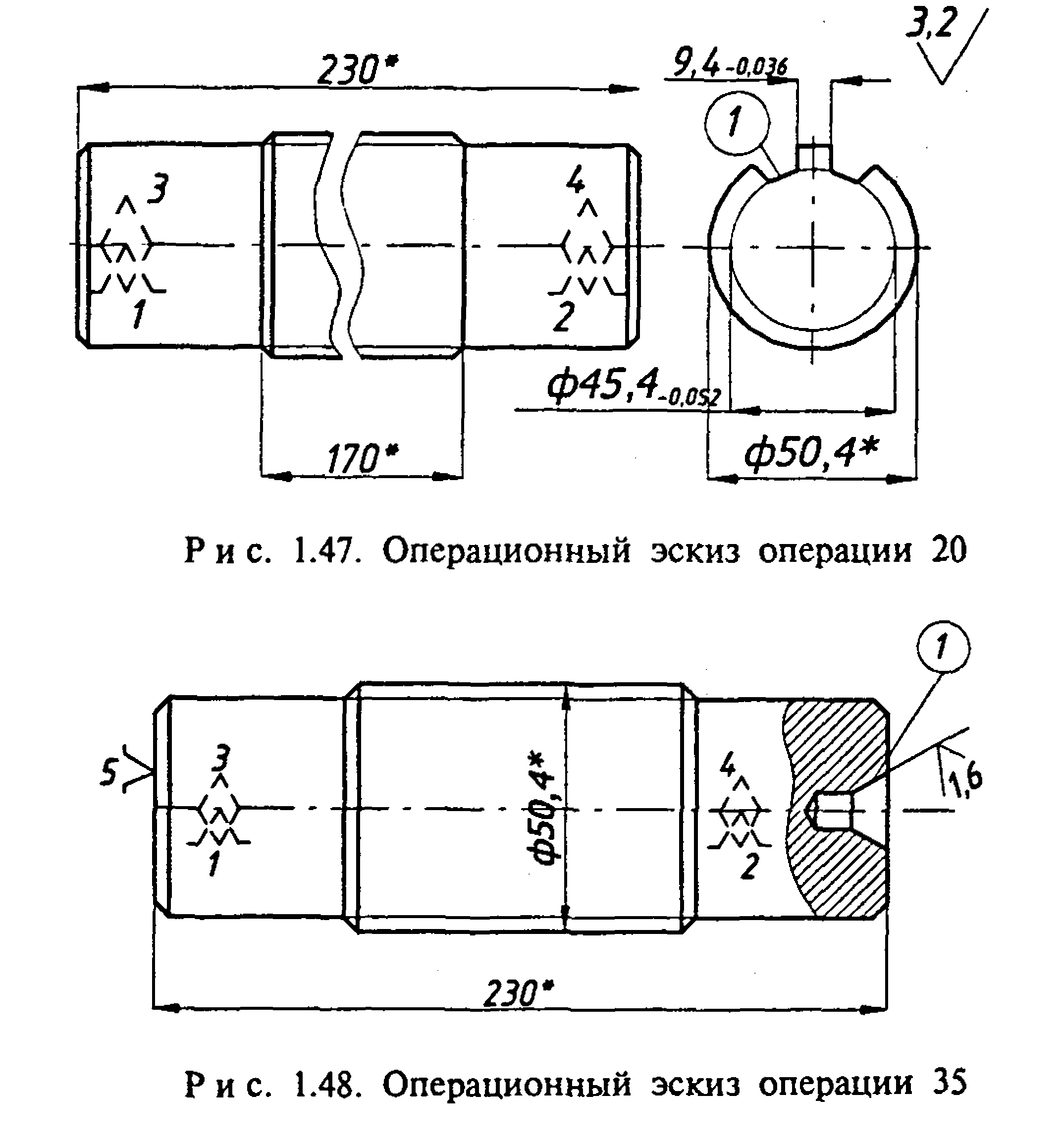

20. Шлицефрезерная. Фрезеровать восемь шлицев 7 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 1.47). Профиль и размеры канавок на рисунке не показаны.

25. Термическая. ТВЧ h0,8...1,2, HRСЭ50...55, согласно чертежу детали. Установка ТВЧ.

30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на цен- трошлифовальном станке типа

МВ119 (рис. 1.48).

35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шлифование.

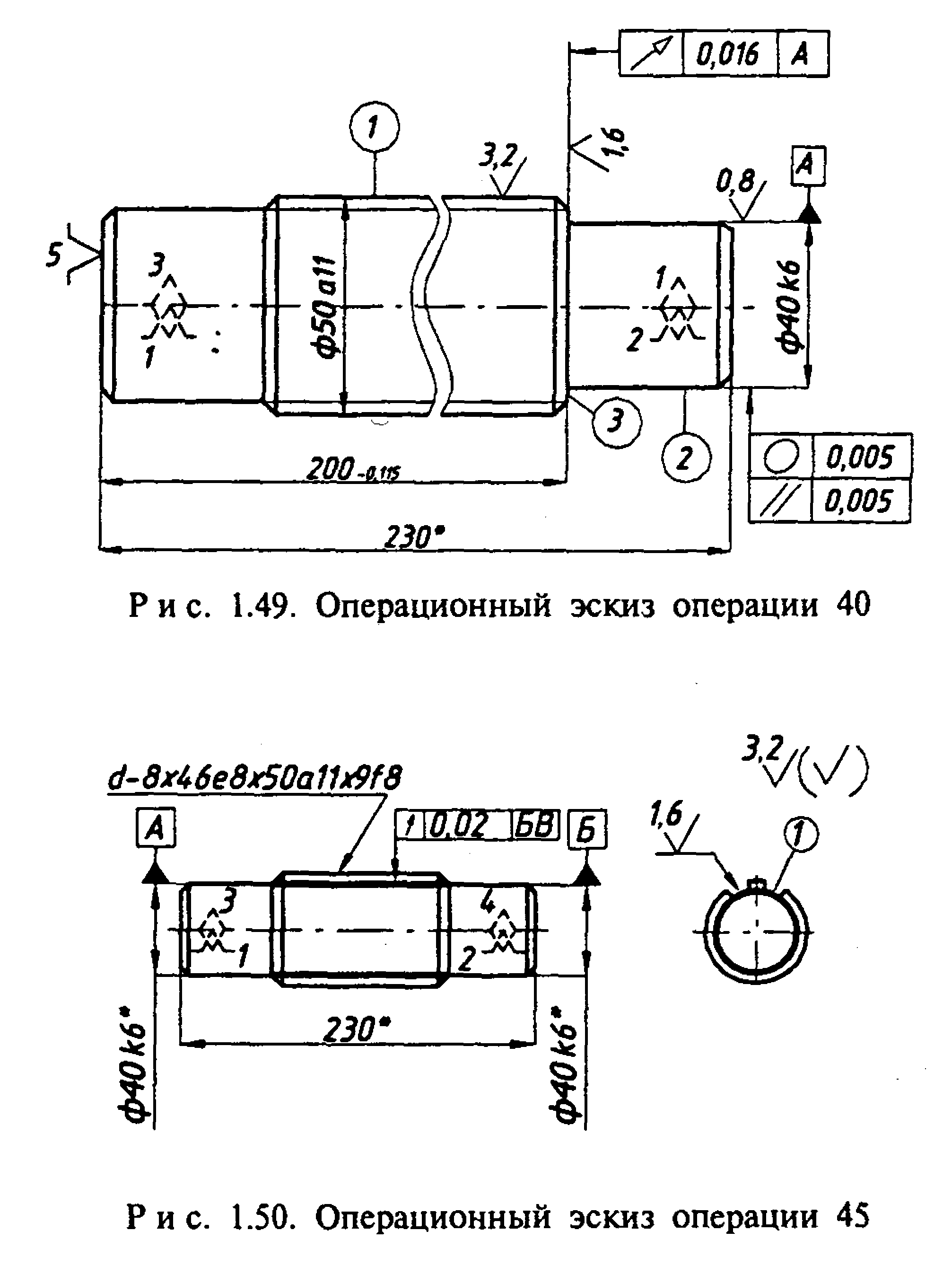

40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ151.

Шлифовать наружные поверхности 1 и 2 и торец 3 (рис. 1.49). Второй установ на рисунке не показан.

45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внутреннему диаметру и боковым сторонам одновременно (рис. 1.50).

50. Промывка детали.

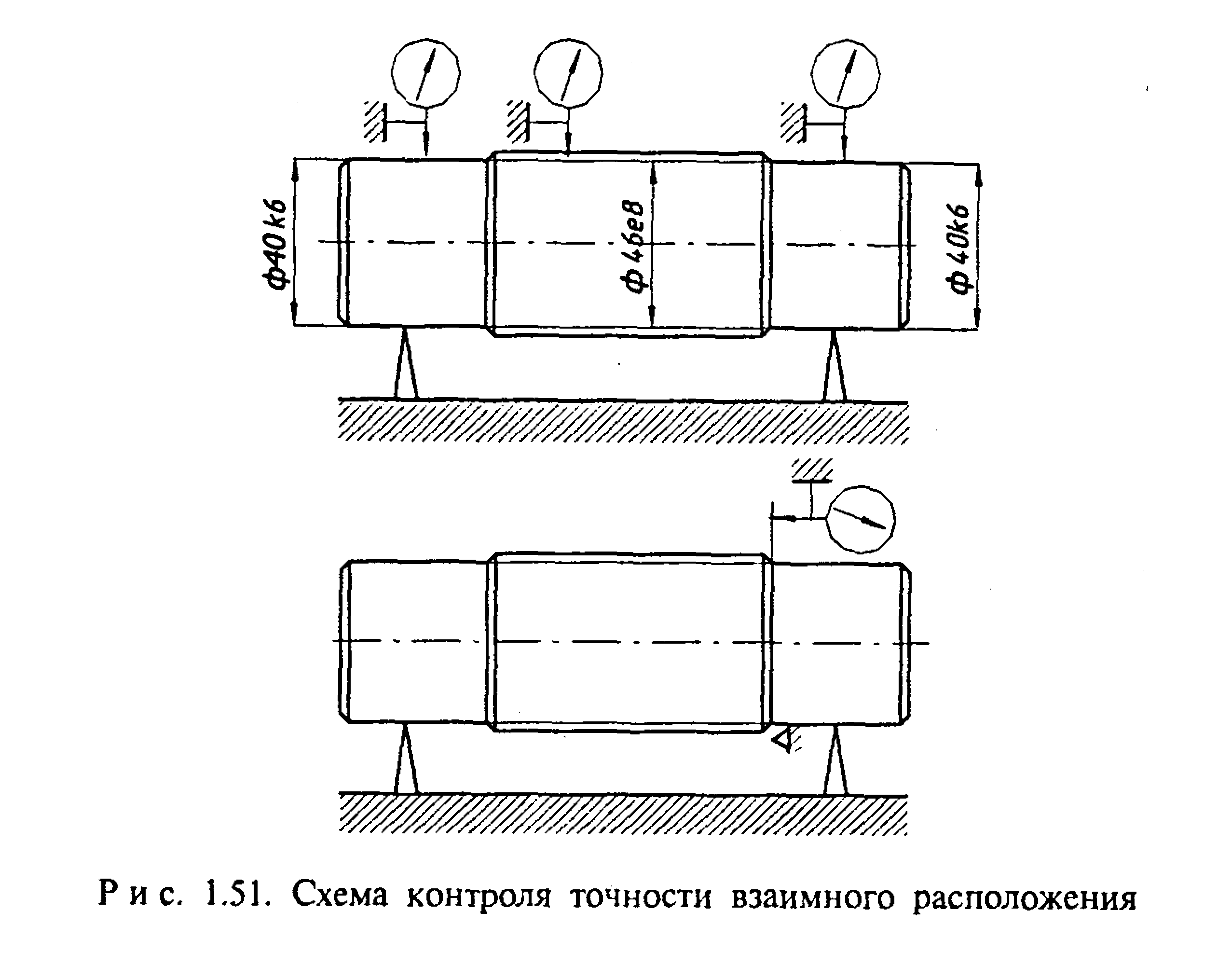

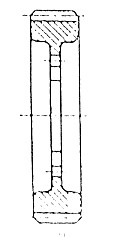

55. Контроль. В качестве примера приводятся схемы измерения радиального биения базовых поверхностей и торцов относительно общей оси двух базовых поверхностей (рис. 1.51).

Фланцы: в зависимости от вида заготовки, материала и тех. требований фланцы подвергают термической обработке – отжиг. Тех. процесс мех. обработки во многом зависит от серийности производства. На первых операциях обрабатываются основные базы с тем, чтобы на последующие операции их использовать как технологические базы. На 1-ой операции как тех. базу используют наружную цилиндрическую поверхность и торец большого фланца. На этой операции обрабатывается посадочная поверхность цилиндрического пояска, 2 торца и выточки. Затем на базе этих поверхностей обрабатывается цилиндрическая. Поверхность, торец и фаски большого фланца. На этих же базах обрабатываются крепежные отверстия и лыски, если они предусмотрены конструкцией. Ток. обработка на токарных станках, фрезерование лысок выполняется на фрезерных станках различных типов. В зависимости от тех. требований поверхности цилиндров пояска и торцов могут подвергаться шлифованию Обработка крепежных отверстий на вертикально-сверлильных, радиально-сверлильных станках.

Маршрутный технологический процесс обработки шпинделя токарно-винторезного станка в условиях крупносерийного производства: 1) фрезерование торцов и сверление центровых отверстий; 2)Черновое обтачивание одной половины заготовки; 3) Черновое обтачивание другой половины заготовки; 4) Сверление одной половины осевого отверстия; 5) Сверление другой половины осевого отверстия; 6) зенкерование конического отверстия в головной части; 7) растачивание конического отверстия с обоих концов шпинделя и подрезка торцов; 8) сверление и нарезание резьбы в отверстиях фланца; 9) термообработка конуса под патрон, внутреннего переднего конуса и торца; 10) чистовое обтачивание одной половины заготовки; 11) чистовое обтачивание другой половины заготовки; 12) фрезерование наружной резьбы (М100´2); 13) фрезерование наружной резьбы (М68 ´2); 14) фрезерование шпоночной канавки; 15) сверление отверстий под стопор; 16) фрезерование шлицев; 17) фрезерование наружной конусной шейки; 18) шлифование цилиндрических опорных шеек; 19) шлифование конусного переднего отверстия; 20) шлифование наружного конуса под патрон; 21) контроль.

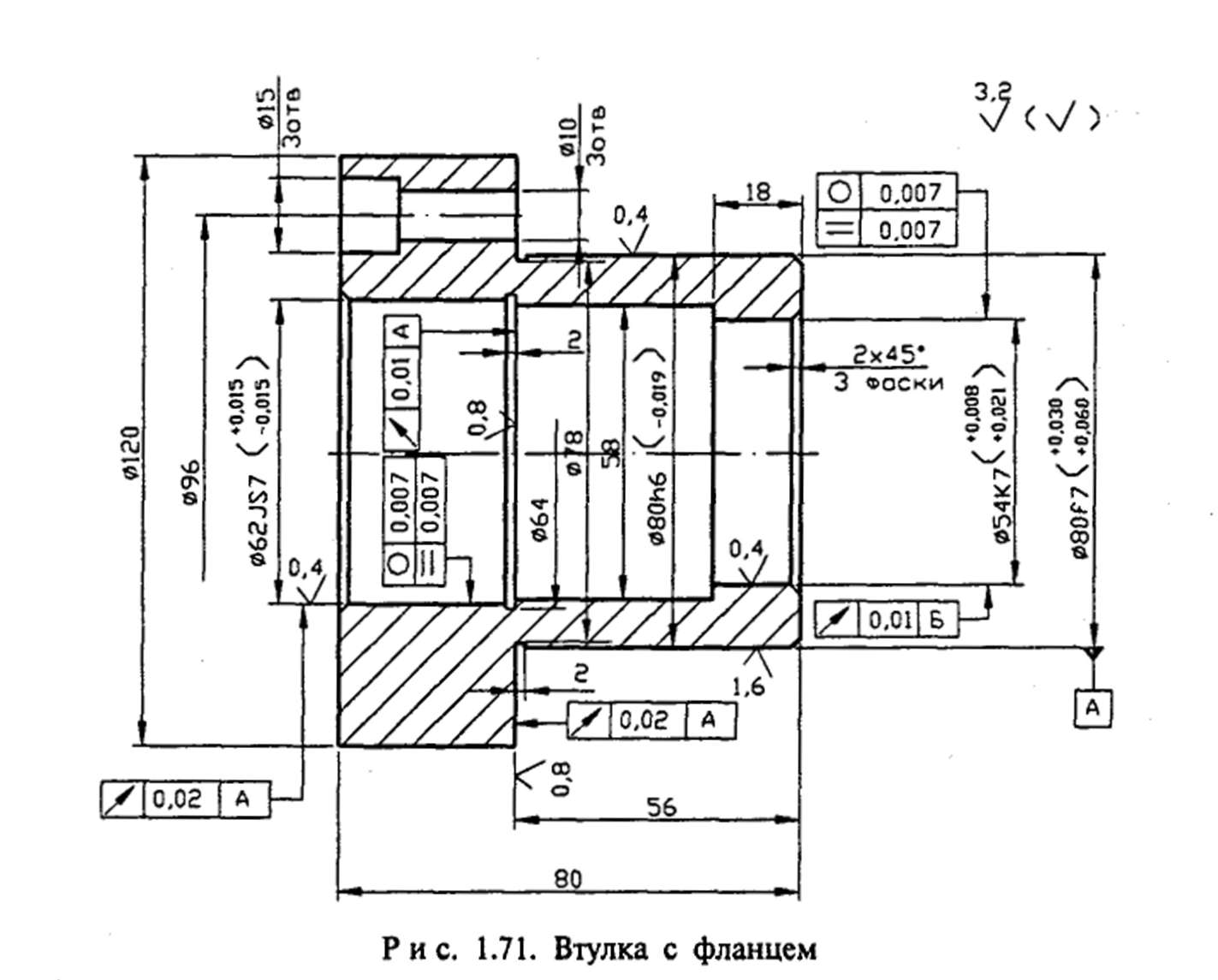

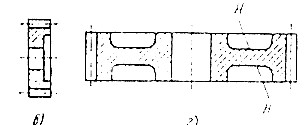

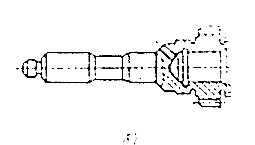

Пример 2. Ниже приведено описание операций с указанием основных средств технологического оснащения для изготовления втулки с фланцем (рис. 1.71); материал — сталь 45; заготовка штамповка с отверстием (как справочный материал использованы материалы табл. 1.5).

Токарная 005 операция: обработать отверстия диаметрами 62JS7, 58, 54K7; наружную поверхность диаметром 120 мм; проточки диаметром 64 х 2 и 78 х 2 мм; две фаски и торец диаметром 120 мм окончательно, торец диаметром 120 х 80 мм с припуском на шлифование. Станок токарный 16К20Т с ЧПУ. Приспособление: самоцентрирующий трехкулачковый патрон с пневмоприводом. Базирование по поверхности диаметром 80 мм и по торцу. Режущие инструменты: контурный, расточной и прорезной резцы, оснащенные пластинками твердого сплава Т14К8; зенкеры диаметрами 53,8 и 61,8 мм; развертки диаметрами 53,93; 54; 61,93 и 62 мм. Измерительный инструмент: индикаторный нутромер с диапазоном измерения 50..75 мм и ценой деления 0,001 или 0,01 мм; штангенциркуль ЩЦ1 с диапазоном измерения 150 мм и ценой деления нониуса 0,1 мм; калибры-пробки 54K7 и 62JS7.

Токарная операция 010: точить поверхности диаметром 80f7 и 80h6 с припуском на шлифование, торец и фаску окончательно на токарном гидрокопировальном полуавтомате 1H713. Приспособления:

оправка и поводковый патрон. Базирование по отверстиям диаметрами 62JS7,54K7 и по торцу. Режущий инструмент: резцы, оснащенные пластинами твердого сплава Т14К8. Измерительный инструмент: штангенциркуль ЩЦ1 с диапазоном измерения 0...150 мм и ценой деления нониуса 0,1 мм.

Сверлильная 015 операция: сверлить три отверстия диаметром 10 х 14 мм на вертикально-сверлильном станке 2Н118. Приспособления: переналаживаемый кондуктор с пневмоприводом. Базирование по отверстию диаметром 54K7 и по торцу. Режущий инструмент: комбинированное сверло диаметром 10x13 мм.

Шлифовальная 020 операция: шлифовать поверхности диаметром 80/7, 80Л6 и торец диаметром 120 х 80 мм окончательно на круг-лошлифовальном станке ЗK12. Приспособление: оправка и поводковое устройство. Базирование по отверстиям диаметром 62JS7 и 54K7. Измерительный инструмент: рычажная скоба с диапазоном измерения 75... 100 мм и ценой деления шкалы 0,002 мм; калибры-скобы 80f7 и 80h6.

№ 31 Типовой технологический процесс изготовления деталей зубчатых передач.

Зубчатая передача, механизм, состоящий из колёс с зубьями, которые сцепляются между собой и передают вращательное движение, обычно преобразуя угловые скорости и крутящие моменты.

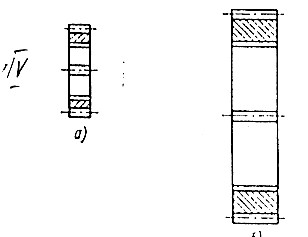

З. п, разделяют по взаимному расположению осей на передачи (рис. 1): с параллельными осями — цилиндрические; с пересекающимися осями — конические, а также редко применяемые цилиндро-конические и плоско-цилиндрические; с перекрещивающимися осями — зубчато-винтовые (червячные, гипоидные и винтовые). Частным случаем Зубчатая передача является зубчато-реечная передача, преобразующая вращательное движение в поступательное или наоборот. В большинстве машин и механизмов применяют Зубчатая передача с внешним зацеплением, т. е. с зубчатыми колёсами, имеющими зубья на внешней поверхности, реже — с внутренним зацеплением, при котором на одном колесе зубья нарезаны на внутренней поверхности.

Зубчатая передача являются наиболее рациональным и распространённым видом механических передач. Их применяют для передачи мощностей — от ничтожно малых до десятков тысяч квт, для передачи окружных усилий от долей грамма до 10 Мн (1000 mc). Основные достоинства Зубчатая передача: значительно меньшие габариты, чем у др. передач; высокий кпд (потери в точных, хорошо смазываемых передачах 1—2%, в особо благоприятных условиях 0,5%); большая долговечность и надёжность; отсутствие проскальзывания; малые нагрузки на валы. К недостаткам Зубчатая передача можно отнести шум при работе и необходимость точного изготовления.

Материал: для слабонагруженных: из углеродистых сталей цементируемых (сталь 15, сталь 20), чугунов, цветных сплавов и пластмасс, для сильнонагуженных: углеродистых закаливаемых (сталь 40, сталь 45) и легированных закаливаемых (40Х) и цементируемых (20Х), хромоникелевых (11ХГФ, 20ХНМ).

Заготовки: для колес простой конфигурации и d<50 мм – используется прокат;

В крупносерийном и массовом пр-ве – заготовки-штамповки в закрытых штампах 15-14 кв. точности,

В серийном – на ковочных молотах в подкладных штампах.

В еденичном пр-ве – свободная ковка.

1. Термическая обработка заготовок полученных методом пластического деформирования (нормализация, отпуск),

2. Обработка заготовок до нарезания зубьев:

1)сверление и растачивание отверстия, подрезка торца.

31.1 2)протягивание отв. и шлицев.

3)предварительное обтачивание наружных поверхностей заготовки (на оправке по копиру).

4)чистовое обтачивание на оправке конических и других поверхностей.

3. Нарезание зубьев по методу обката или копирования:

1)предварительное фрезерование зубьев.

2)чистовая нарезка зубьев на зубострогальном станке или на зубофрезерном двумя фрезами методом обкатки.

3)контроль на обкатном станке.

4. Термическая обработка: возможны: 1)цементация и закалка, 2) закалка ТВЧ .

5. Отделочная:1)шлифование внутренних отверстий и торца.

2) отделка зубьев: 1) шлифование 1 или 2-мя кругами по методу деления, 2) шлифов. по методу обката, 3) хонингование: хон – пластмассовое зуб колесо с вкраплением мелкозернистого абразива, 4) притирка: притир – чугунная шестерня, поверхность которой покрыта тонким абразивом с маслом.

6. промывка детали.

7. Контроль, подбор зубчатых пар на обкатном станке.

Контроль. промежуточный контроль размеров з-ки по технологическим переходам осущ-ся общими метрологическими методами и средствами. Окончательный контроль зуб. венца осущ-ся комплексными и диференцир. методами. Комплексный метод – проверяют правильность зацепления (краской). При деференц. методе контроля проверяют элементы зацепления (шаг зубьев, толщину зубьев).

Для удовлетворительной работы Зубчатая передача необходима достаточная их точность. Для Зубчатая передача предусмотрено 12

степеней точности, выбираемых в зависимости от назначения и условий работы передачи.

Основные причины выхода из строя Зубчатая передача — поломки зубьев, усталостное выкрашивание поверхностных слоев зубьев, абразивный износ, заедание зубьев (наблюдаемое при разрушении масляной плёнки от больших давлений или высоких температур).

Зубчатая передача применяют в виде простых одноступенчатых передач и в виде различных сочетаний нескольких передач, встроенных в машины или выполненных в виде отдельных агрегатов. Широко используют Зубчатая передача для понижения угловых скоростей и повышения крутящих моментов в редукторах. Редукторы выполняют обычно в самостоятельных корпусах одно-, двух- и трёхступенчатыми с передаточными числами соответственно 1,6—6,3; 8—40; 45—200. Наиболее распространены двухступенчатые редукторы (около 95%). Для получения различных частот вращения выходного вала при постоянной скорости приводного двигателя применяют коробки скоростей. Возможности зубчатых механизмов расширяются с применением планетарных передач, которые используются в качестве редукторов и дифференциальных механизмов. Небольшие габариты и масса планетарных Зубчатая передача обусловливаются распределением нагрузки между несколькими совершающими планетарное движение зубчатыми колёсами (сателлитами) и применением внутреннего зацепления, обладающего повышенной несущей способностью.