- •Тема 13 Балки на упругом основании.

- •3.1 Бесконечно длинная балка при действии одной силы р.

- •Бесконечно длинная балка при действии нескольких нагрузок.

- •Расчет коротких упругих балок.

- •Абсолютно жесткие балки

- •Тема 14 Сложные сопротивления

- •2. Косой изгиб.

- •4. Внецентренное сжатие короткого бруса.

- •5. Кручение со сдвигом

- •6. Изгиб с кручением

- •6.1 Круглые валы

- •Тема 15 расчет плоских кривых брусьев

- •Расчет на прочность

- •Тема 16 Тонкостенные стержни.

- •3. Расчет тонкостенных стержней открытого профиля.

- •3.1 Секториальные характеристики Секториальная площадь или секториальная координата

- •3 .3 Стесненное кручение тонкостенных стержней открытого профиля

- •Тема 17 Устойчивость.

- •2.Определение критической силы при центральном сжатии прямолинейных стержней.

- •3. Учет условий закрепления концов стержней.

- •4. Пределы применимости формулы Эйлера.

- •10. Устойчивость плоской формы изгиба

- •Тема 18 Продольно-поперечный изгиб.

- •Тема 19 Динамические нагрузки

- •Тема 20 упругие колебания

- •Свободные колебания систем с одной степенью свободы

- •Свободные колебания системы с одной степенью свободы с учетом сопротивления, пропорционального скорости

- •Явление усталости материалов

- •Тема 21 тонкостенные оболочки.

Явление усталости материалов

Усталостью материалов называется явление разрушения при многократном повторении напряжений.

Способность материалов сопротивляться разрушению при повторно-переменных напряжениях называется выносливостью материала.

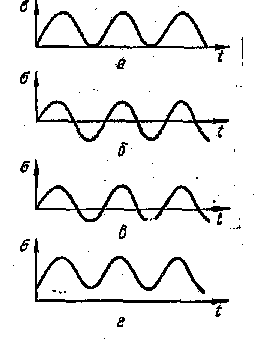

Рис. 89 Усталостное разрушение наблюдается при наличии одной из следующих особенностей нагружения:

1)при многократном нагружении одного знака, например, периодически изменяющегося от нуля до максимума (рис.89, а);

2)при многократном нагружении, периодически изменяющемся не только по величине, но и по знаку (знакопеременное нагруженне), когда на выносливость материала одновременно оказывает влияние и повторность, и переменность нагружения. При этом различают симметрич-ное нагружение (рис.89, б) и несимметричнее (рис.89, в, г). В связи с этим различают симметричный цикл(рис.89 а) и множество несимметричных(рис.89б,в,г) Несимметричные делятся на двусторонние(рис.89 в), односторонние положительные (рис.89 г)и односторонние отрицательные, и отнулевые (или пульсирующие) положительные (рис.89 а) и отрицательные.

Для разрушения от усталости недостаточно переменности напряжений. Необходимо также, чтобы напряжения имели определенную величину. Максимальное напряжение, при котором материал способен сопротивляться, не разрушаясь, при любом произвольно большом числе повторений нагружений, называется пределом выносливости.

Усталостный излом металла имеет характерный вид. На нем обычно можно наблюдать две зоны: одна (А) гладкая, притертая, образованная вследствие постепенного развития трещин. Другая (В) крупнозернистая, образованная при окончательном изломе ослабленного развившейся усталостной трещиной сечения детали. Зона В у хрупких материалов имеет крупнокристал-лическое, а у вязких — волокнистое строение.

Механизм образования трещин при повторно-переменном напряжении весьма сложен и не может считаться полностью изученным. Из несомненных положений теории усталости можно отметить следующие: а)процессы, происходящие в материале при повторно-переменном загружении носят резко выраженный местный характер;

б) решающее влияние на явление усталости до образования первой трещины оказывают касательные напряжения, вызывающие пластические сдвиги и разрушение путем среза. Развитие усталостных трещин ускоряется при наличии растягивающих напряжений и у пластичных, и в особенности у хрупких материалов (типа чугуна), у которых появление

Рис.90

трещин отрыва значительно повышает чувствительность к растягивающим напряжениям.

Предел выносливости определяется экспериментально на соответствующих испытательных машинах путем испытания партии образцов из данного материала в количестве не менее 6—12 штук. Предел выносливости зависит от многих факторов, в том числе от формы и размера образца или детали, способа ее обработки, состояния поверхности, вида напряженного состояния (растяжение сжатие, кручение, изгиб), закона изменения нагрузки во времени, температуры и т. п.

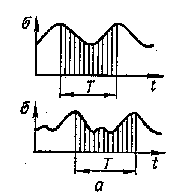

В большинстве случаев переменные напряжения, (которые могут быть и нормальными и касательными) вызывающие разрушение от усталости, представляют собой функцию времени с периодом, равным Т. Совокупность всех значений напряжений за один период, называется циклом напряжений (рис.90 , а). На величину предела выносливости оказывают влияние максимальные (рмах) и минимальные (рмин) напряжения цикла.

Основной

характеристикой цикла является

коэффициент асимметрии цикла R =![]()

Различают

также среднее напряжение цикла Рс

= ![]() и амплитуду цикла Ра =

и амплитуду цикла Ра = ![]() 𝗅

𝗅

Среднее напряжение цикла может быть как положительным, так и отрицательным; амплитуда цикла определяется абсолютной величиной (без учета знака).

Очевидно, что рмах = Рс + Ра рмин = Рс - Ра

Наиболее опасным циклом является так называемый симметричный (когда Рмах = —Рмин и рс = 0), при котором R = = - 1 Предел выносливости при симметричном цикле обозначается как р-1

При

пульсирующем цикле, когда рмин =

О; R =![]() предел

выносливости обозначают через р0

предел

выносливости обозначают через р0

Циклы, имеющие одинаковые характеристики R, называют подобными. Характеристика цикла, или коэффициент асимметрии, может изменяться от — ∞ до + ∞

Следует иметь в виду, что в случаях, когда речь идет об усталости при растяжении — сжатии или изгибе, вместо обозначений ра, рс, рв, рмах, рмин и т. д. необходимо использовать обозначения соответственно σа , σс , σмах , σмин , а в случае рассмотрения сопротивления материалов действию повторно-переменных касательных напряжений (при циклическом кручении) следует применять обозначения τа, τс, τмах, и т. д.

Методы определения предела выносливости. Диаграммы усталости.

При испытании материала на выносливость чаще всего используют гладкие цилиндрические образцы диаметром 7—10 мм. В зависимости от типа действующих в образце повторно-переменных напряжений (растяжения — сжатия, переменного изгиба, переменного, кручения), а также характеристики цикла (коэффициент асимметрии R ), значения предела выносливости будут различным. Поэтому, ставя перед собой цель получения предела выносливости материала, следует заранее указать, при каком виде деформации (изгибе, кручении и т. п.), а .также при каком характере изменения напряжений за цикл, т. е. при каком значении R, требуется определить предел выносливости.

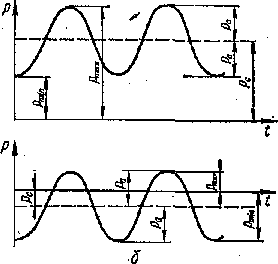

рис.91 В соответствии с поставленной задачей выбирают испытательную машину. Для испытания на усталость при изгибе применяют машины, в которых циклические симметричные напряжения в испытываемом образце возникают за счет вращения образца, нагруженного укрепленным на конце с помощью шарикового подшипника грузом (рис.91). Число оборотов в минуту таких машин обычно составляет около 3000 (50 Гц). Для испытаний используются также машины с другим типом привода с диапазоном частот от 5 до 20000 Гц. Испытания проводятся при симметричном и асимметричном циклах нагружения в основном при изгибе или при растяжении — сжатии образцов. При испытании партии образцов с целью определения предела выносливости необходимо обеспечивать в отдельных образцах

Рис.92

различные напряжения для выявления закономерности изменения числа циклов до разрушения при тех или иных уровнях напряжений.

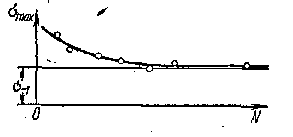

Обработка получаемых экспериментальных данных осуществляется путем построения кривых усталости, часто называемых кривыми Веллера (рис.92 ).

Кривая усталости строится по точкам в координатах: максимальное напряжение цикла рмах (σмах или τмах) — число циклов до разрушения N, каждой точке соответствует один разрушившийся образец, проработавший N циклов с заданным рмах

По мере снижения напряжения образцы выдерживают до разрушения все большее число циклов, а кривая усталости приближается к некоторой асимптоте, параллельной оси абсцисс N. Число циклов, при котором кривая усталости практически начинает совпадать с асимптотой, может быть принято за базу испытания на выносливость, т. е. за такое число циклов, превышение которого при данном напряжении практически не должно приводить к разрушению образца. Таким образом, базой испытания на выносливость называется наибольшее число повторно-переменных нагружений, существенное превышение которого не должно приводить к усталостным разрушениям испытываемого образца при данном напряжении. Для черных материалов (сталь, чугун и т. п.) в инженерной практике за базу испытания принимают 10 млн. циклов; для цветных (медь, алюминий и т. п.) — база испытания берется в 5— 10 раз больше, чем для черных металлов.

В

некоторых случаях, особенно для цветных

материалов, кривая усталости в координатах

N, р медленно стремится к асимптоте,

поэтому базу испытания приходится

выбирать значительно большей. В таких

случаях вообще трудно говорить об

истинном, так называемом физическом

пределе выносливости, поскольку таковой

практически отсутствует. Говорят об

условном пределе выносливости, понимая

под ним максимальное напряжение, при

котором не происходит разрушения при

осуществлении определенного наперед

заданного числа циклов, принимаемого

за базу испытания.

В

некоторых случаях, особенно для цветных

материалов, кривая усталости в координатах

N, р медленно стремится к асимптоте,

поэтому базу испытания приходится

выбирать значительно большей. В таких

случаях вообще трудно говорить об

истинном, так называемом физическом

пределе выносливости, поскольку таковой

практически отсутствует. Говорят об

условном пределе выносливости, понимая

под ним максимальное напряжение, при

котором не происходит разрушения при

осуществлении определенного наперед

заданного числа циклов, принимаемого

за базу испытания.

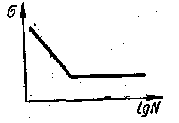

Рис.93 Кроме построения первичных диаграмм усталости в координатах N, р при растяжения — сжатии и изгибе или в координатах N, τмах при кручении, эти диаграммы строят также в полулогарифмических координатах lgN, σmах (рис.93 ). В этом случае предел выносливости будет характеризоваться ординатой горизонтального прямого участка кривой усталости.

Как

показывают многочисленные испытания

на усталость, для некоторых материалов

можно заметить следующие соотношения

между пределами выносливости при

симметричном цикле, полученными при

изгибе ![]() ;

кручении

;

кручении ![]() ; и растяжении — сжатии

; и растяжении — сжатии ![]() на

гладких образцах. Для стали

=

0,7

;

для чугуна

=

0,65

;

на

гладких образцах. Для стали

=

0,7

;

для чугуна

=

0,65

;![]() = 0,8

= 0,8![]() для

сталей и легких сплавов

= 0,55

для

сталей и легких сплавов

= 0,55

Замечено также, что для стали существуют

следующие соотношения указанных пределов

выносливости с временным сопротивлением

при растяжений: ![]() = 0,2

= 0,2![]() ;

=

0,4

= 0,22

;

=

0,4

= 0,22![]() .

Для цветных металлов

=

(0,24—0,50)

.

Для цветных металлов

=

(0,24—0,50)

Диаграмма предельных напряжений.

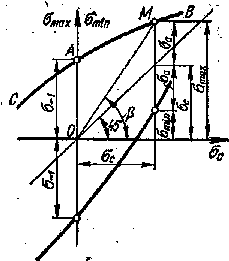

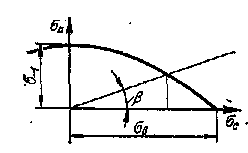

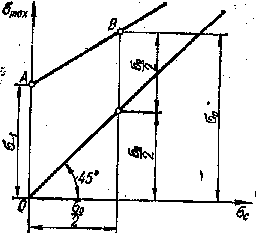

Для характеристики сопротивляемости материала повторно-переменным напряжениям при различной асимметрии цикла строится так называемая диаграмма предельных напряжений (рис. 94 ) в координатах σмах, σмин — σс (диаграмма Смита).

Ординаты кривой САВ диаграммы соответствуют значениям пределов выносливости (максимальным значениям напряжения) при различной асимметрии циклов, которые берутся из первичных диаграмм усталости.

Тангенс

угла наклона луча, проведенного из

начала координат до пересечения с

предельной кривой САВ и образующего

угол β с осью абсцисс σс , будет

= ![]() =

=![]() Ординаты луча под углом β = 45° определяют

среднее напряжение цикла σс.

Ординаты луча под углом β = 45° определяют

среднее напряжение цикла σс.

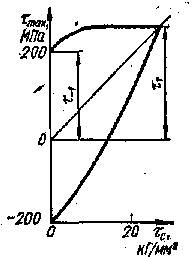

Диаграммы предельных напряжений обычно ограничивают в верхней части пределом прочности или пределом текучести материала. Примерный вид диаграммы предельных напряжений, ограниченной пределом текучести, для случая циклического кручения приведен на рис.95 .

Рис. 94 (диаграмма Смита) Рис.95

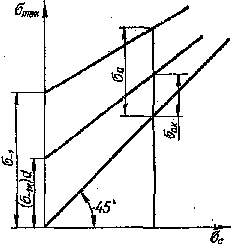

Можно

строить также диаграмму предельных

амплитуд напряжений в координатах

σа — σс (диаграмма Хейя). В

этом случае (рис.96) тангенс угла

образованного лучом, проведенным из

начала координат, с предельной кривой

будет выражаться так:![]() =

= ![]() =

=![]()

Рис.96 (диаграмма Хейя) Рис.97

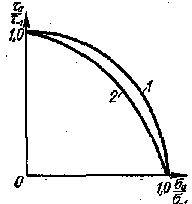

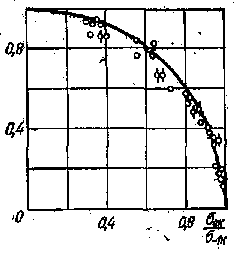

Для оценки сопротивляемости материалов повторно-переменным напряжениям при сложном напряженном состоянии, например при совместном действии циклического изгиба и кручения, используют соответствующие усталостные машины, позволяющие получать интересующее нас напряженное состояние. На рис.97 приведены результаты экспериментов с гладкими образцами при различном сочетании переменных нормальных (σ) и касательных (τ) напряжений при симметричном цикле. Через и обозначены пределы выносливости соответственно только при изгибе и только при кручении, а через σа и τа — предельные амплитуды при одновременном действии изгиба и кручения. Экспериментальные данные группируются около кривой, которая с достаточной степенью точности может быть аппроксимирована для конструкционных сталей дугой круга (рис.97 , кривая 1) Для высокопрочных сталей и чугунов экспериментальные данные располагаются ближе к эллиптическим дугам (рис.97 , кривая 2).

В

случае симметричного цикла с соблюдением

синхронности и синфазности напряжений

условие прочности в амплитудах главных

напряжений в соответствии

с

третьей теорией прочности запишется

так: (σ1)а – (σ3)а

= ![]() а по четвертой теории прочности

а по четвертой теории прочности ![]() +

+

![]() +

+![]() =

2

=

2![]()

При

сложном напряженном состоянии,

характеризуемом совместным действием

циклического изгиба и кручения, условие

прочности с учетом соотношения ![]() будет иметь вид

будет иметь вид ![]() =

=![]()

Влияние на предел выносливости конструктивно-технологических факторов

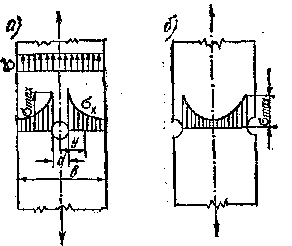

Влияние концентрации напряжений. Равномерное распределение напряжений по площади поперечного сечения стержня имеет место только в тех случаях, когда поперечные сечения по длине стержня постоянны или изменяются плавно. Наличие резких изменений площади поперечного сечения вследствие резких переходов, отверстий, выточек, надрезов и т, д, приводит к неравномерному распределению напряжений и к увеличению их в отдельных местах сечения. Это явление называется концентрацией напряжений.

На рисунке 98,а показана эпюра растягивающих напряжений в сечении полосы с круглым отверстием малого диаметра, а на рис.98,б —эпюра напряжений в сечении полосы с боковыми выточками. Причины, вызывающие концентрацию напряжений (отверстия, выточки, царапины и т. д.), называются концентраторами напряжений. Максимальной величины напряжения достигают вблизи концентратора (у края отверстия и т, д.) и носят местный характер. Поэтому напряжения в местах концентрации называются местными.

Номинальным

называется напряжение, вычисленное в

ослабленном сечении без учета концентрации.

Например, в стержне рис.98,а номинальное

напряжение определяется как среднее,

в ослабленном сечении. N — усилие в

сечении; Ао— площадь ослабленного

сечения, обычно называемая площадью

нетто. σн = ![]()

Рис. 98

Количественной

характеристикой концентрации напряжений

является коэффициент концентра-ции,

равный отношению наибольшего местного

напряжения (σмах) к номинальному

(σн) 𝛼

= ![]() Наибольшее влияние на

предел выносливости оказывает

концентрация напряжений, степень которой

характеризуется теоретическим

коэффициентом концентрации. Как

показывают опыты, предел выносливости

образцов с концентраторами напряжений

р—1К оказывается больше вычисленного

через теоретический коэффициент

концентрации 𝛼,

т. е. р—1К≥

Наибольшее влияние на

предел выносливости оказывает

концентрация напряжений, степень которой

характеризуется теоретическим

коэффициентом концентрации. Как

показывают опыты, предел выносливости

образцов с концентраторами напряжений

р—1К оказывается больше вычисленного

через теоретический коэффициент

концентрации 𝛼,

т. е. р—1К≥![]()

Поэтому

наряду с теоретическим коэффициентом

концентрации 𝛼

для циклического нагружения введено

понятие эффективного, или

действительного, коэффициента

концентрации k.

Эти коэффициенты

обозначены так: для нормальных напряжений

kσ

= ![]() для касательных

напряжений kτ

=

для касательных

напряжений kτ

= ![]()

где

![]() и

и

![]() —

пределы выносливости, полученные при

действии циклических нормальных и

касательных напряжений на гладких

образцах;

—

пределы выносливости, полученные при

действии циклических нормальных и

касательных напряжений на гладких

образцах; ![]() и

и![]() —

пределы выносливости образцов с

концентраторами напряжений.

—

пределы выносливости образцов с

концентраторами напряжений.

Практически

оказалось удобнее определять эффективный

коэффициент концентрации через так

называемый коэффициент чувствительности

материала к концентрации напряжений.

q = ![]()

Коэффициент

чувствительности материала к концентрации

напряжений зависит от самого материала

и величины коэффициента концентрации

𝛼. Ниже приведены

ориентировочные значения коэффициента

![]() для

различных материалов.

для

различных материалов.

Рис.99 Рис.100

0.2 0,1-0,4 0,3—0,5 0,4—0,6 0,6—0,7 0,7—0,9 |

Литые материалы и материалы с внутренними источниками концентрации и дефектами (серый чугун и др.)

Литые жаропрочные сплавы, стальное и алюминиевое литье, модифицированные чугуны

Низкоуглеродистые стали, жаропрочные деформируемые сплавы, аустенитные коррозионностойкие стали, алюминиевые деформируемые сплавы

Среднеуглеродистые стали, низколегированные стали

Конструкционные легированные стали

Высоколегированные стали (типа коррозионностойких сталей мартенситного класса), титановые сплавы

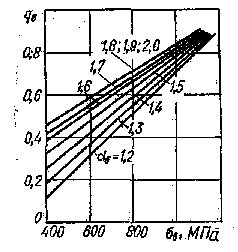

Для определения коэффициента чувствительности имеются графики (рис.99 ). Зная q, а также теоретический коэффициент концентрации напряжения 𝛼, можно определить эффективный коэффициент концентрации по формуле k =1 + q(𝛼 – 1)

Для материала, чувствительного к концентрации напряжения, когда q→1 то k → 𝛼. Для материала, не чувствительного к концентрации напряжения, когда q→0 то k → 1.

Влияние

концентрации напряжений при сложном

напряженном состоянии оценивается на

основе испытания образцов с концентраторами

и получения соответствующих диаграмм

(рис. 100), которые аналогично диаграммам,

приведенным для гладких образцов

(рис.97), описываются эллиптической

зависимостью. ![]()

где σ-1к, τ-1к — пределы выносливости при симметричном цикле для образцов с концентраторами только при изгибе и только при кручении соответственно; σак, τак —амплитудные значения напряжений при одновременном синхронном и синфазном, изменении напряжений, при сложном напряженном состоянии и различных сочетаниях переменных нормальных и касательных напряжений.

Влияние

размеров (масштабный фактор).

Эксперименты показывают, что

с увеличением размеров образца предел

выносливости падает. Это снижение обычно

учитывался с помощью некоторого

коэффициента, обозначаемого, например,

применительно к нормальным напряжениям

так ![]()

Где

![]() —

предел выносливости гладкого лабораторного

образца диаметром

—

предел выносливости гладкого лабораторного

образца диаметром ![]() =

7 – 10 мм

=

7 – 10 мм ![]() предел

выносливости рассматриваемой детали

диаметром d >

.

Коэффициент

влияния абсолютных размеров

предел

выносливости рассматриваемой детали

диаметром d >

.

Коэффициент

влияния абсолютных размеров ![]() <

1.

<

1.

При

наличии концентратора влияние

масштаба оценивается так же, как и для

гладких образцов, с помощью коэффициента

![]()

Здесь ![]() и

и

![]() —

пределы выносливости детали и

лабораторного образца соответственно.

—

пределы выносливости детали и

лабораторного образца соответственно.

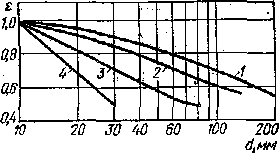

На рис. 101 приведены кривые зависимости ε =f(d). Здесь кривая 1 соответствует детали из углеродистой стали без концентратора; кривая 2 — детали из легированной стали (σв = 1000— 1200 МПа) при отсутствии концентратора и из углеродистой стали при наличии концентратора; кривая 3 соответствует детали из легированной стали при наличии концентратора; кривая 4 — для любой стали при весьма большой концентрации напряжений (например, при концентраторе типа надреза).

Рис.101 Снижение предела выносливости с увеличением размеров особенно сильно выражено у неоднородных материалов. Так, с увеличением размера образца из серого чугуна с 5—10 мм до 50 мм снижение может достигнуть 60—70 %. Для углеродистой стали увеличение диаметра образца с 7 мм до 150 мм приводит к снижению предела выносливости примерно на 45 %.

Кроме

эффективного коэффициента концентраций

![]() для образца вводят понятие эффективного

коэффициента концентрации напряжений

для детали

для образца вводят понятие эффективного

коэффициента концентрации напряжений

для детали ![]() ,

учитывающего

,

учитывающего

Рис.102 Рис.103

одновременно

и размеры и концентрацию:

=

![]()

Если

определяется на образцах достаточно

большого диаметра (когда дальнейшее

увеличение диаметра мало влияет на

,

то

=

![]() =

= ![]()

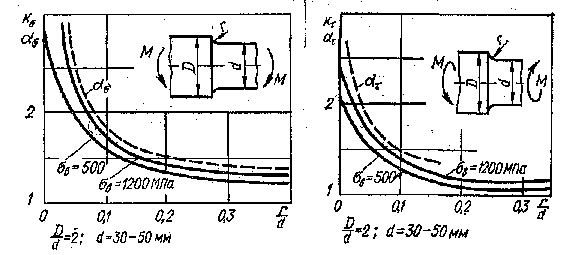

В лияние

концентраторов напряжения существенно

зависит от вида напряженного состояния.

При циклическом кручении, например,

коэффициент оказывается более низким,

чем при изгибе при той же форме

концентратора. На рис.102 и рис.103 приведены

значения эффективных коэффициентов

концентрации для ступенчатых валов с

галтелью соответственно для изгиба и

кручения. Соотношение между kτ

и kσ

может быть выражено формулой kτ=

1 + 0,6 (kσ

– 1)

лияние

концентраторов напряжения существенно

зависит от вида напряженного состояния.

При циклическом кручении, например,

коэффициент оказывается более низким,

чем при изгибе при той же форме

концентратора. На рис.102 и рис.103 приведены

значения эффективных коэффициентов

концентрации для ступенчатых валов с

галтелью соответственно для изгиба и

кручения. Соотношение между kτ

и kσ

может быть выражено формулой kτ=

1 + 0,6 (kσ

– 1)

Рис.104

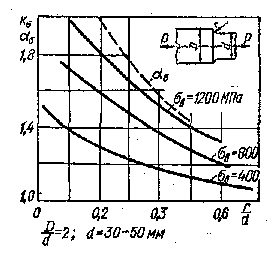

На рис. 104 приведены графики, характеризующие эффективные коэффициенты концентрации при растяжении — сжатии. Из. графиков (рис. 102 и 104) видно, что значения эффективных коэффициентов при растяжении — сжатии несколько превышают таковые при изгибе.

Влияние состояний поверхности На предел выносливости существенное влияние оказывает состояние поверхности детали или образца. Это объясняется тем, что на поверхности почти всегда имеют место дефекты, связанные с качеством ее механической обработки, а также с коррозией под влиянием окружающей среды. Поэтому усталостные трещины, как правило, начинаются с поверхности, а плохое качество последней приводит к снижению предела выносливости.

Влияние качества механической обработки поверхности на выносливость можно оценить некоторым коэффициентом 𝛽 < 1, который равен отношению предела выносливости испытуемого образца с определенной обработкой поверхности к пределу выносливости тщательно отполированного образца. На рис. 104 приведена зависимость коэффициента 𝛽 от предела прочности для различных видов обработки поверхности стальных образцов. Кривая 1 соответствует полированным образцам; 2 — шлифованным; 3 — образцам с тонкой обточкой; 4 — образцам с грубой обточкой; 5 — с наличием окалины. Из графика видно, что при грубой обточке предел выносливости снижается на 40 %, а при наличии окалины — на 70 %.

Рис.105 Рис.106

Влияние

коррозии на величину предела выносливости

при ротационном изгибе показано на

рис.106 , где по оси ординат отложено

значение коэффициента 𝛽кор

= ![]() , а по оси абсцисс временное сопротивление

материала исследуемых образцов. Кривая

1 характеризует влияние коррозии в

пресной воде при наличии концентраторов;

Кривая 2 характеризует влияние коррозии

в морской воде при наличии концентраторов

и в пресной при отсутствии концентраторов;

Кривая 3 характеризует влияние коррозии

в морской воде при отсутствии

концентраторов;

, а по оси абсцисс временное сопротивление

материала исследуемых образцов. Кривая

1 характеризует влияние коррозии в

пресной воде при наличии концентраторов;

Кривая 2 характеризует влияние коррозии

в морской воде при наличии концентраторов

и в пресной при отсутствии концентраторов;

Кривая 3 характеризует влияние коррозии

в морской воде при отсутствии

концентраторов;

Влияние пауз. На предел выносливости имеют влияние паузы (перерывы нагружения). Иногда за счет пауз число циклов до разрушения увеличивается на 15 — 20 %. Увеличение числа циклов тем больше, чем чаще паузы и чем они длительнее (последний фактор влияет слабее).

Влияние перегрузок (нагрузок, больших предела выносливости) на величину предела выносливости зависит от характера перегрузок. При малых перегрузках до определенного числа циклов сопротивление усталостному разрушению повышается, при больших перегрузках после определенного числа циклов — понижается.

Влияние тренировки. Если создавать в образце напряжения немного ниже предела выносливости, а затем постепенно их увеличивать, то сопротивление усталости материала может быть существенно повышено. Это явление, называемое тренировкой материала, широко используется в технике. Особого эффекта можно достигнуть при постепенном увеличении перегрузки. При этом упрочнение можно получить при сравнительно кратковременных тренировках (порядка 50 000 циклов), но при сильных перегрузках.

Влияние температуры. Применительно к обычным конструкционным материалам повышение температуры приводит к снижению предела выносливости, а снижение температуры — к повышению предела выносливости как гладких образцов, так и образцов с концентраторами.

Для стали при температурах выше 573К с повышением на каждые 100 К предел выносливости падает на 15—20 %. Однако для некоторых сталей с повышением температуры от 293 до 673 К наблюдается некоторое повышение предела выносливости. Это повышение, по-видимому, связано с физико-химическими процессами, протекающими в материале под одновременным воздействием температуры и циклических напряжений. Влияние концентрации напряжений на выносливость, как правило, с повышением температуры уменьшается.

При понижении температуры от 293 до 83 предел выносливости у некоторых сталей увеличивается более чем вдвое, хотя ударная вязкость при этом существенно падает.

Расчет

на прочность при повторно-переменных

нагрузках При

простых видах деформации детали,

работающей при симметричном цикле,

например, при циклическом растяжении

— сжатии или изгибе и фактически

действующем знакопеременном напряжении

σа , запас прочности можно

определить по формуле ![]() =

= ![]() где

где ![]() —

предел выносливости детали при

растяжении—сжатии или изгибе, который

может быть определен по пределу

выносливости лабораторных полированных

образцов

—

предел выносливости детали при

растяжении—сжатии или изгибе, который

может быть определен по пределу

выносливости лабораторных полированных

образцов ![]() с учетом эффективного коэффициента

концентрации

с учетом эффективного коэффициента

концентрации ![]() ,

масштабного фактора

, состояния поверхности и среды,

характеризуемых соответственно

коэффициентами 𝛽

и 𝛽к ,

по формуле

=

,

масштабного фактора

, состояния поверхности и среды,

характеризуемых соответственно

коэффициентами 𝛽

и 𝛽к ,

по формуле

= ![]() В

случае сложного напряженного состояния

=

В

случае сложного напряженного состояния

= ![]() или

или ![]() Тогда, учитывая, что коэффициенты запаса

прочности

Тогда, учитывая, что коэффициенты запаса

прочности ![]() =

= ![]() и

и ![]() =

= ![]() получаем

получаем ![]() откуда запас прочности при

сложном напряженном состоянии определяется

формулой n =

откуда запас прочности при

сложном напряженном состоянии определяется

формулой n = ![]() В случае определения

запаса прочности при асимметричном

цикле и любом виде циклического нагружения

(изгиб, растяжение — сжатие, кручение)

можно всходить из схематизированной

диаграммы предельных напряжений для

гладких образцов (рис. 107), представив

ее в виде прямой, проходящей через точки

А и В с координатами 0 ,

и

В случае определения

запаса прочности при асимметричном

цикле и любом виде циклического нагружения

(изгиб, растяжение — сжатие, кручение)

можно всходить из схематизированной

диаграммы предельных напряжений для

гладких образцов (рис. 107), представив

ее в виде прямой, проходящей через точки

А и В с координатами 0 ,

и ![]() уравнение

которой имеет вид

=

+

уравнение

которой имеет вид

=

+ ![]()

![]() =

+

=

+

![]() Или

=

+

Или

=

+ ![]() где

где ![]() =

=![]() коэффициент чувствительности материала

к асимметрии цикла. Аналогично, при

действии касательных напряжений

коэффициент чувствительности материала

к асимметрии цикла. Аналогично, при

действии касательных напряжений ![]() =

=![]() +

+ ![]() Значения

и

Значения

и ![]() для сталей с различным временным

сопротивлением приведены ниже

для сталей с различным временным

сопротивлением приведены ниже

σв , МПа |

Ψσ |

Ψτ |

350-550 |

0 |

0 |

520-750 |

0.05 |

0 |

700- 1000 |

0.1 |

0.05 |

1000- 1200 |

0.2 |

0.1 |

1200- 1400 |

0.25 |

0.15 |

П редельная

амплитуда напряжений для гладкого

образца на основании может быть

выражена формулой

редельная

амплитуда напряжений для гладкого

образца на основании может быть

выражена формулой ![]()

Рис.107

![]() =

= ![]() =

= ![]() а уравнение кривой предельных напряжений

для детали (рис.107 ) может быть записано

в виде

а уравнение кривой предельных напряжений

для детали (рис.107 ) может быть записано

в виде ![]() =

+

=

=

+

= ![]() +

+ ![]()

Для

определения запаса прочности детали,

напряжение в которой на диаграмме

предельных напряжений (рис.108)

характеризуется точкой М с координатами

σа , σс, необходимо

найти координаты точки N,

находящейся на пересечении луча,

выходящего из начала координат, с

кривой предельных напряжений для детали.

Координаты точки N определятся из

совместного рассмотрения уравнений

кривой (линии) предельных напряжений

для детали ![]() =

+

=

+![]() и

уравнения луча

и

уравнения луча ![]() =

=

![]() ·

·![]() где штрихами

обозначены текущие координаты.

Ордината точки N, лежащей на пересечении

прямых АМ и ОN будет одна

и та же, т. е.

=

или

+

=

где штрихами

обозначены текущие координаты.

Ордината точки N, лежащей на пересечении

прямых АМ и ОN будет одна

и та же, т. е.

=

или

+

= ![]()

откуда

находим абсциссу точки N

![]() =

= ![]() Учитывая,

что

Учитывая,

что ![]() получим

=

получим

= ![]()

Обозначим

ординату

как ![]() и подставим в уравнение луча

=

и подставим в уравнение луча

= ![]()

Таким

образом, окончательное выражение для

запаса прочности запишется так:

![]() =

= ![]() =

=![]()

Аналогично

при кручении

= ![]()

При сложном сопротивлении и несимметричном цикле запас прочности может быть определен по формуле n =

Рис.108

Рис. 109

Рис.108

Рис. 109

Выбор запаса прочности при расчетах на действие повторно-переменных напряжений зависит от точности определения усилий и напряжений, от однородности материала, качества обработки детали и других факторов. При повышенной точности определения напряжений (в частности, с использованием тензометрирования), однородном материале и качественной обработке принимают запас прочности n = 1,3- 1,4. Для обычной точности определения усилий и умеренной однородности материала n= 1,44 — 1,7. При пониженной точности определения усилий и напряжений, а также пониженной однородности материала n = 1,7 — 3,0.

Остановимся на

порядке

проектировочного расчета на выносливость,

например, штока поршневого двигателя,

когда даны нагрузка, действующие на

проектируемую деталь (pmax

и pmin);

задан материал, т. е. известны σв,

σт, ![]() ,известна технология обработки детали;

известен тип концентратора (предположим,

задан диаметр поперечного отверстия

в детали δ) и требуется определить

размеры детали.

При решении поставленной

задачи, прежде всего, устанавливают

опасное сечение детали, которым, очевидно,

будет сечение в месте концентратора.

Так как соотношения диаметра отверстия

концентратора и диаметра самой детали

неизвестны, следует задаться

теоретическим коэффициентом концентрации

,известна технология обработки детали;

известен тип концентратора (предположим,

задан диаметр поперечного отверстия

в детали δ) и требуется определить

размеры детали.

При решении поставленной

задачи, прежде всего, устанавливают

опасное сечение детали, которым, очевидно,

будет сечение в месте концентратора.

Так как соотношения диаметра отверстия

концентратора и диаметра самой детали

неизвестны, следует задаться

теоретическим коэффициентом концентрации

![]() и для данного материала по известному

(σв) из графика (рис.99) при данном

и для данного материала по известному

(σв) из графика (рис.99) при данном

![]() определить

коэффициент чувствительности материала

к концентрации напряжений

определить

коэффициент чувствительности материала

к концентрации напряжений ![]() ,

а затем по формуле

= 1+

(

-1) найти значение эффективного

коэффициента концентрации.

Из

графика (рис. 105) находят значение

коэффициента 𝛽,

характеризующего качество обработки

поверхности.

Задавшись коэффициентом

ε , учитывающим размеры, определяют

эффективный коэффициент концентрации

детали

=

,

а затем по формуле

= 1+

(

-1) найти значение эффективного

коэффициента концентрации.

Из

графика (рис. 105) находят значение

коэффициента 𝛽,

характеризующего качество обработки

поверхности.

Задавшись коэффициентом

ε , учитывающим размеры, определяют

эффективный коэффициент концентрации

детали

=

![]() Затем, задавшись

коэффициентом запаса прочности

,

по формуле

Затем, задавшись

коэффициентом запаса прочности

,

по формуле

![]() =

=![]() = =

= =![]() находим площадь поперечного сечения

детали А =

находим площадь поперечного сечения

детали А = ![]()

И ее

диаметр d = ![]()

По окончании расчета необходимо проверить правильность выбранного коэффициента ε по графику (рис.101 ) при известном теперь диаметре детали d. В случае резкого расхождения полученного значения в с принятым ранее расчет необходимо уточнить.

В случае проверочного расчета, известны форма и размеры детали (предположим, речь идет о круглом ступенчатом стержне, подверженном осевой повторно-переменной нагрузке с заданной асимметрией цикла); заданы максимальный диаметр d и радиус закругления r в месте сопряжения разных диаметров вала; известен материал детали (σв, σт, ) и качество ее механической обработки. Требуется определить допускаемое усилие, которое может выдержать деталь. Решать поставленную задачу следует в таком порядке.

1.

Установить теоретический коэффициент

концентрации пользуясь, например,

графиком, приведенным на рис. 104.

2.

По графику (рис. 99) найти коэффициент

чувствительности к концентрации

напряжений ![]() 3. Определить эффективный

коэффициент концентрации

= 1+

(

3. Определить эффективный

коэффициент концентрации

= 1+

(![]() -

1) 4. По графику

(рис.101) найти коэффициент влияния

абсолютных размеров ε

4. По графику

(рис.105) найти коэффициент 𝛽,

учитывающий качество обработки

поверхности. 6. Найти эффективный

коэффициент концентрации напряжений

для детали

=

7. Задаться коэффициентом

запаса прочности

-

1) 4. По графику

(рис.101) найти коэффициент влияния

абсолютных размеров ε

4. По графику

(рис.105) найти коэффициент 𝛽,

учитывающий качество обработки

поверхности. 6. Найти эффективный

коэффициент концентрации напряжений

для детали

=

7. Задаться коэффициентом

запаса прочности ![]() 8. Определить амплитуду

напряжений, исходя из формулы

=

откуда σа =

8. Определить амплитуду

напряжений, исходя из формулы

=

откуда σа =![]()

Обычно

для некачественных сталей ![]() 0,

тогда σа =

0,

тогда σа =![]()

9.

Определить допускаемое амплитудное

усилие ра = Амин· σа

=![]()

![]()

10.

Найти среднее усилие рс = ра

![]()

11. Определить максимальное и минимальное усилие цикла pmax= ра+ рс и pmin = pmaxR

Рассмотрим

порядок определения

запаса прочности для вращающегося

круглого трубчатого вала с поперечным

отверстием для смазки δ, испытывающего

переменный изгиб при симметричном цикле

с заданным Мmах

= Ма совместно с переменным

кручением с Мкр mах

при известной асимметрии цикла R.

Известен наружный D и

внутренний d диаметры

вала, материал вала (σв, σт,

![]() ),

а также качество механической обработки

поверхности вала.

),

а также качество механической обработки

поверхности вала.

Задачу следует решать в таком порядке.

Определить номинальные напряжения в вале от изгиба и кручения

=

;

σа =![]() ;

;

![]() = 0 ;

=

= 0 ;

= ![]() ; τmin =

; τmin =![]() ;

;

![]() =

= ![]() ;

; ![]() =

= ![]()

Определить коэффициент концентрации при изгибе при известном δ /D (рис. 111).

3. Определить по графику (Рис.99) при

найденном

и известном σв коэффициент

чувствительности к концентрации

напряжений

,

и найти эффективный коэффициент

концентрации при изгибе ![]() = 1 +

(

-

1)

= 1 +

(

-

1)

4. Выбрав по графику (рис. 101) ε, а по графику (рис. 105) — 𝛽 определить эффективный коэффициент концентрации для детали =

5. Определить запас прочности при изгибе

по формуле

=

=![]() (так как для рассматриваемого

случая

= 0).

(так как для рассматриваемого

случая

= 0).

6. Установить коэффициент концентрации

при кручении ![]() ,

а также, приняв

,

а также, приняв ![]() , определить эффективный коэффициент

концентрации при кручении

, определить эффективный коэффициент

концентрации при кручении ![]() = 1 +

= 1 + ![]() (

(![]() -

1)

-

1)

Приняв те же значения ε и 𝛽

, что и при изгибе, найти эффективный

коэффициент концентрации для детали

при кручении ![]() =

=

![]()

7. Определить запас прочности при кручении

![]() =

=![]()

8. Вычислить общий коэффициент запаса прочности n =

Понятие о малоцикловой усталости материалов

Во многих реальных инженерных

конструкциях наблюдается разрушение

после относительно небольшого числа

циклов нагружения, выражаемого несколькими

тысячами. При этом в материале могут

происходить явления, типичные для

усталости (возникновение и развитие

трещины). Поэтому разрушение материала

при сравнительно небольшом числе

циклов нагружения (102 — 105)

называют малоцикловой усталостью. Это

является определенным упрощением, так

как для конструкционных пластичных

материалов при числе циклов

до 103—2·104 может иметь

место квазистатическое разрушение.

Разрушение от малоцикловой усталости

обычно происходит при значительной

(около 1 %) пластической циклической

деформации в макрообъемах рассматриваемого

элемента конструкции. Расчеты элементов

конструкций на малоцикловую усталость

базируются на экспериментальных

данных изучения закономерностей

сопротивления деформированию и разрушению

при циклическом упруго-пластическом

деформировании, а также исследованиях

кинетики неоднородного

напряженно-деформированного состояния

и накопления повреждений в зонах

концентрации — местах вероятного

разрушения.

Сопротивление материалов

циклическому упруго-пластическому

деформированию обычно изучают при

однородном напряженном состоянии,

используя два основных вида нагружения:

мягкое — при постоянной амплитуде

напряжений и жесткое — при

постоянной амплитуде деформации.

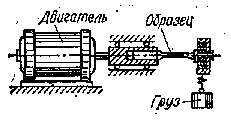

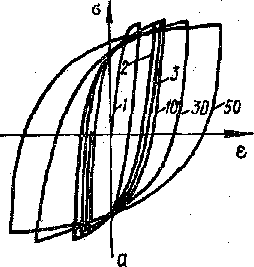

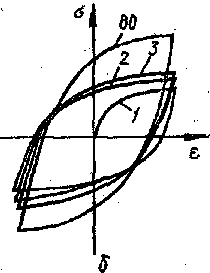

Рис.110 Рис.111

Процесс упруго-пластического деформирования при малоцикловом нагружении исследуется обычно путем построения петель гистерезиса в координатах напряжение—деформация Схематическое представление таких петель для указанных основных видов нагружения приведено на рис. 110 (а — мягкое нагружение, Ь — жесткое нагружение), где цифры указывают на номера циклов нагружения.