- •3.1. Силовые органы для создания нагрузок на инструмент

- •Наиболее распространенные способы разрушения породы и силовые органы для разрушения забоя

- •3.1.1. Вращатели

- •Варианты конструктивного исполнения органов (узлов) вращателей

- •Параметры роторов для структурного и глубокого бурения

- •Параметры подвижных вращателей

- •Основные органы и привод вращателя

Параметры роторов для структурного и глубокого бурения

Таблица 3.1.3

Параметры ротора |

Диапазон изменения параметров для буровых установок |

||

Структурно- картировочные |

Глубокое бурение |

Ремонт и бурение |

|

Диаметр отверстия в столе, мм . . . |

150-410 |

460-1260 |

250-560 |

Допускаемая статическая нагрузка на стол, кН |

50-320 |

2700-8000 |

320-2000 |

Наибольшая частота вращения стола, об/мин |

200-350 |

250-350

|

200-350 |

Мощность, кВт |

22-50 |

200-600 |

50-100 |

Параметры подвижных вращателей

Таблица 3.1.4

Параметры Вращателя |

Диапазон изменения параметров для буровых установок |

|||

Сейсморазве- дочные |

Структурно- картировочные |

Глубокое бурение |

Ремонт и бурение |

|

Грузоподъемность, кН |

4-20 |

20-500 |

800-8000 |

320-2000 |

Мощность, кВт |

3-14 |

14-50 |

200-600 |

30-150 |

Наибольший диаметр Скважины, мм |

100-300 |

150-410 |

400-1260 |

150-560 |

Конструкции вращательных механизмов

В данном разделе приведены описания и схемы наиболее распространённых конструкций вращательных механизмов. К ним можно отнести вращатели для вращения бурильных труб при бурении, которые подразделяются по конструкции на роторные и подвижные.

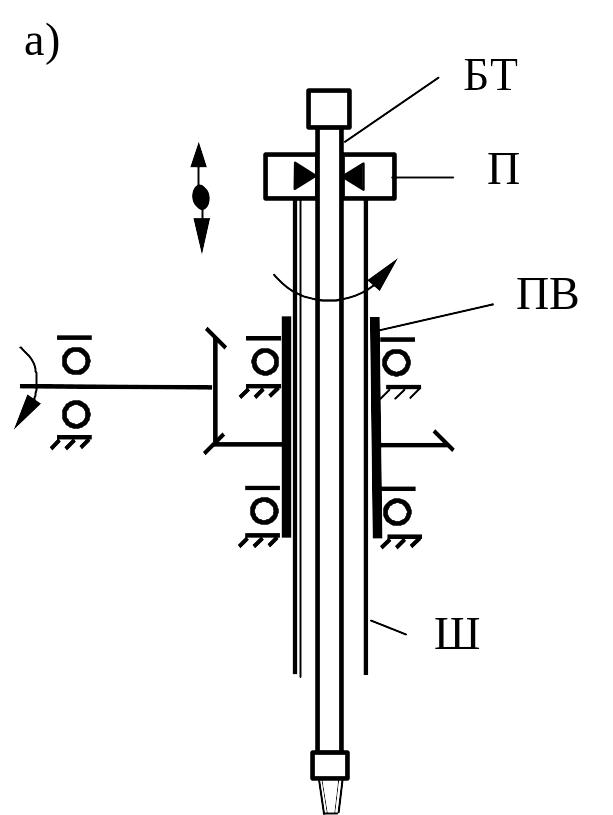

Вращательный механизм для вращения бурового инструмента при бурении скважин обычно включает 3 механизма: устройство передачи вращения на бурильную трубу (УПВ - вращатель), устройство передачи осевой нагрузки и перемещения бурильной трубы (УП - устройство подачи), устройство подачи очистного агента в бурильную трубу (УПОА - сальник-вертлюг). Сочетание вариантов (рис. 3.1.2) конструктивного исполнения этих механизмов и определяет конструкцию этого органа.

Основные органы и привод вращателя

Рис. 3.1.2. Конструктивные схемы вращателей

Устройство для передачи вращения на бурильную трубу (УПВ) может иметь ряд конструктивных исполнений:

А) В роторном вращателе (рис.3.1.3) для этого используется приводная втулка (вкладыш), взаимодействующая с ведущей бурильной трубой. Приводная втулка и ведущая бурильная труба имеют квадратное сечение, причем ведущая бурильная труба может перемещаться по оси относительно приводной втулки. Корпус ротора при этом неподвижен

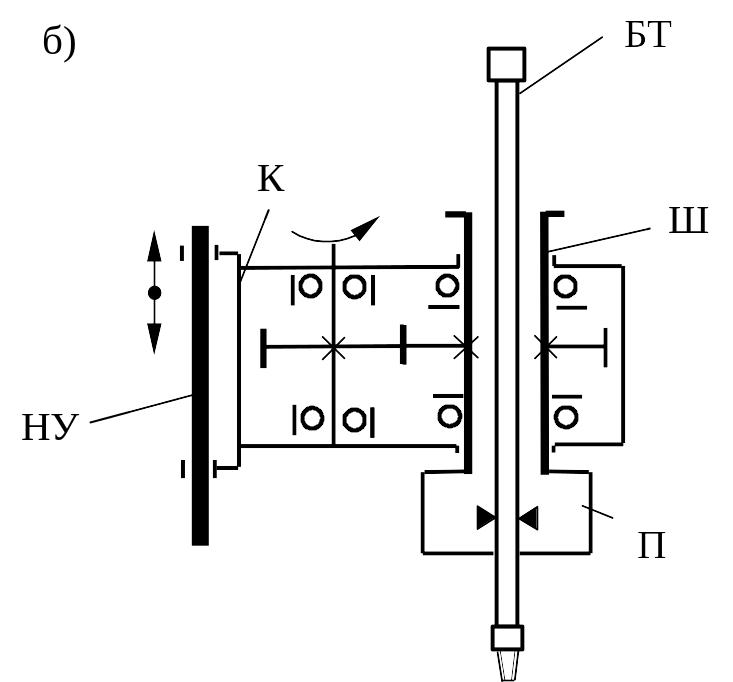

Б) В подвижном вращателе бурильная труба перемещается в осевом направлении вместе с вращателем. При этом возможны три основных варианта конструкции устройства для передачи вращения на бурильную трубу (шпинделя). В конструкции проходного вращателя с подвижным полым шпинделем (по существующей классификации - шпиндельный вращатель) вращение на бурильную трубу передается через один или два патрона (рис. 3.1.4, а). В проходном подвижном вращателе (рис. 3.1.4, б) шпиндель выполнен полым, неподвижным относительно корпуса, и вращение на трубу передаётся также через патрон. В торцевом (непроходном) вращателе (рис. 3.1.4, в) вращение передаётся через ниппель (фланец или втулку) или через патрон.

Условные обозначения: БТ

– бурильная труба; Ш

– шпиндель; НУ

– направляющее устройство; ПВ

– приводная втулка; К

– каретка; В

– вкладыш; ВБТ

– ведущая бурильная труба; П

– патрон; НП

– ниппель.

Рис. 3.1.4. Подвижный

вращатель

а – шпиндель подвижный

полый (проходной); б

- шпиндель неподвижный полый (проходной); в - шпиндель непроходной

неподвижный.

Каждый из приведенных типов вращателей по разному взаимодействует с механизмом подачи и сальником-вертлюгом.

В роторном вращателе вертлюг представляет самостоятельный узел и предназначен для подачи очистного агента в трубы и взаимодействия с механизмом подачи. В подвижном непроходном вращателе сальник обычно является частью конструкции вращателя и чаще всего предназначен только для подачи очистного агента. Взаимодействие с механизмом подачи в подвижных вращателях осуществляется через каретку и корпус вращателя.

Роторные вращатели

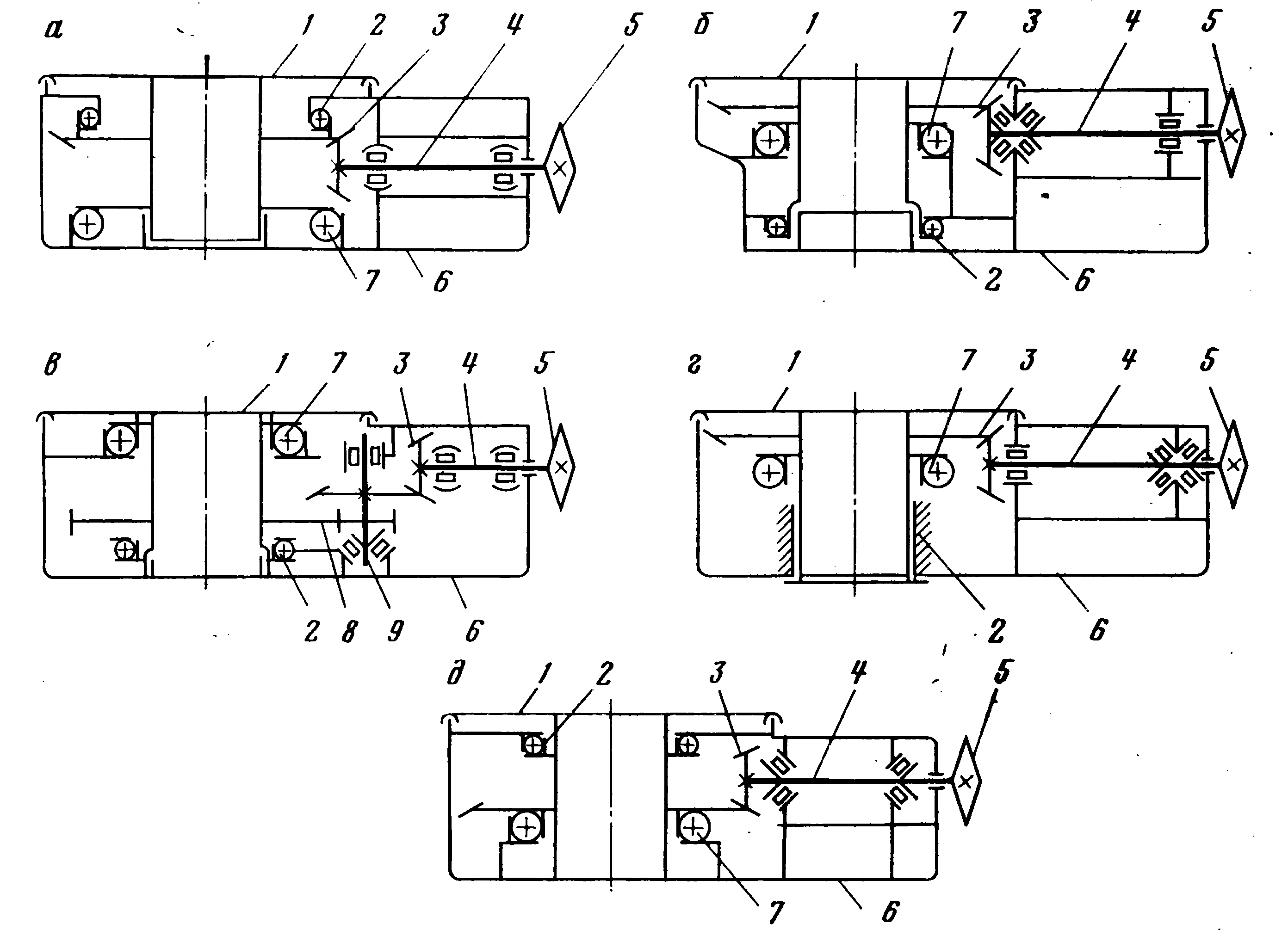

Большинство роторов изготовляются с приводом стола ротора непосредственно по схемам, приведенным на рис. 3.1.5.

Рис. 3.1.5. Схемы роторов

1-стол

ротора; 2,7-опоры вспомогательная и

главная; 3-передача коническая зубчатая;

4-вал быстроходный; 5-звездочка; 6-станина;

8-передача цилиндрическая зубчатая;

9-вал вертикальный

Схема ротора с консольным расположением конического зубчатого колеса и верхним расположением главной опоры с упорно-радиальными шарикоподшипниками в главной и вспомогательной опорах (рис.3.1.5, б) наиболее распространена в роторах буровых установок для глубокого бурения. Ведущий вал монтируется на опорах качения. Подшипники опор, расположенных у конических шестерен, воспринимают радиальные и осевые нагрузки. При использовании в этой опоре роликоподшипника с цилиндрическими роликами температурные удлинения ведущего вала не влияют на зазор в зубчатом зацеплении.

Конструктивная схема ротора с цилиндрической зубчатой передачей привода стола ротора и промежуточной конической зубчатой передачей показана на рис.3.1.5, в. Главная опора этого ротора – верхняя, цилиндрическая зубчатая передача - расположена между опорами, что придает ей устойчивость. Однако ввиду сложности конструкции эти роторы распространены мало.

Роторы с конической зубчатой передачей, главной шариковой и вспомогательной опорами скольжения (рис.3.1.5, г) в настоящее время не применяется, так как подшипники скольжения в роторах большого диаметра работают неудовлетворительно. Расположение подшипника, воспринимающего осевые нагрузки, около звездочки неудачно, потому как температурные удлинения вала нарушают зазор в зубчатом зацеплении.

В роторах сравнительно небольшой мощности трущиеся детали смазывают разбрызгиванием. При больших мощностях, вызывающих интенсивное тепловыделение, а также вследствие конструктивной компоновки ротора, затрудняющей смазку подшипников и зубчатой передачи разбрызгиванием, применяют циркуляционную систему смазки.

Для предотвращения вытекания масла наружная торцовая крышка стакана снабжена гребенчатым лабиринтным уплотнением. Внутренний торец стакана имеет крышку с отражательным диском, предохраняющим масло от загрязнения промывочным раствором и продуктами износа, попадающими в смежную масляную ванну, которая используется для смазывания конической передачи и подшипников стола ротора.

Следует иметь в виду, что в конических подшипниках ролики, действуя подобно лопастям центробежного насоса, нагнетают масло в полость между подшипником и крышкой, что приводит к дополнительной его утечке через уплотнение вала. Особенно ощутимо это проявляется в том случае, когда ролики расходятся в сторону уплотнения и оси их качения скрещиваются между подшипниками (X-образная схема установки конических подшипников). Поэтому схема установки подшипников, когда ролики сходятся в сторону уплотнения и оси их качения скрещиваются вне подшипников (О-образная схема), более предпочтительна. Для предохранения подшипников от перегрева вследствие затруднительной циркуляции масла, находящегося в карманах, образованных подшипниками и уплотнениями крышек, в нижней части стакана имеются продольные каналы для выхода масла в масляную ванну стакана.

Центральная масляная ванна, образованная между станиной и столом ротора, заправляется жидким маслом через заливное отверстие, которое закрывается пробкой с жезловым указателем уровня масла. Для предохранения центральной масляной ванны от попадания промывочного раствора, разливаемого при спуско-подъёмных операциях, между станиной и столом ротора имеются кольцевые лабиринтные уплотнения. Коническая зубчатая пара и подшипники стола смазываются разбрызгиванием масла, захватываемого шестернёй при вращении. В связи с этим уровень масла в центральной ванне должен быть выше нижнего контура шестерни.

Смена масла производится после бурения каждой скважины и не реже чем через 2 - 3 мес. Для слива отработанного масла в основании корпуса имеются сливные пробки. Перед заливкой свежего масла ванну необходимо промыть керосином. В тех случаях, когда вспомогательный подшипник располагается над зубчатым колесом, смазывать его разбрызгиванием затруднительно. В роторах такой конструкции для смазывания вспомогательного подшипника используют пластичное масло, заправляемое ручным насосом через пружинную маслёнку.

При спуско-подъёмных операциях зажимы ведущей трубы вытаскивают из ротора, а для удержания колонн труб на роторе используют элеватор либо клиновой захват с пневматическим приводом. По сравнению с элеватором пневматический клиновой захват значительно облегчает и ускоряет спуско-подъёмные операции. Поэтому на практике преимущественно распространены роторы, оснащённые пневматическим клиновым захватом (ПКР).

Пневматический клиновой захват сблокирован с приводом ротора так, что при поднятом клиновом захвате исключается возможность вращения стола ротора. Во время бурения клинья с траверсой убираются и заменяются зажимом под ведущую трубу, а стойки с кольцевой рамой опускаются в крайнее нижнее положение. Управление пневматическим клиновым захватом осуществляется педальным краном, установленным у пульта бурильщика.

Роторы имеют групповой либо индивидуальный привод. При групповом приводе ротор соединяется с двигателями буровой лебёдки посредством цепных передач, карданных валов и зубчатых редукторов. Индивидуальный привод применяется в электрических буровых установках, предназначенных для бурения скважин глубиной 6000 м и более. Величина крутящего момента, передаваемого ротором, контролируется датчиками, установленными на подвижные вращатели

Подвижные вращатели

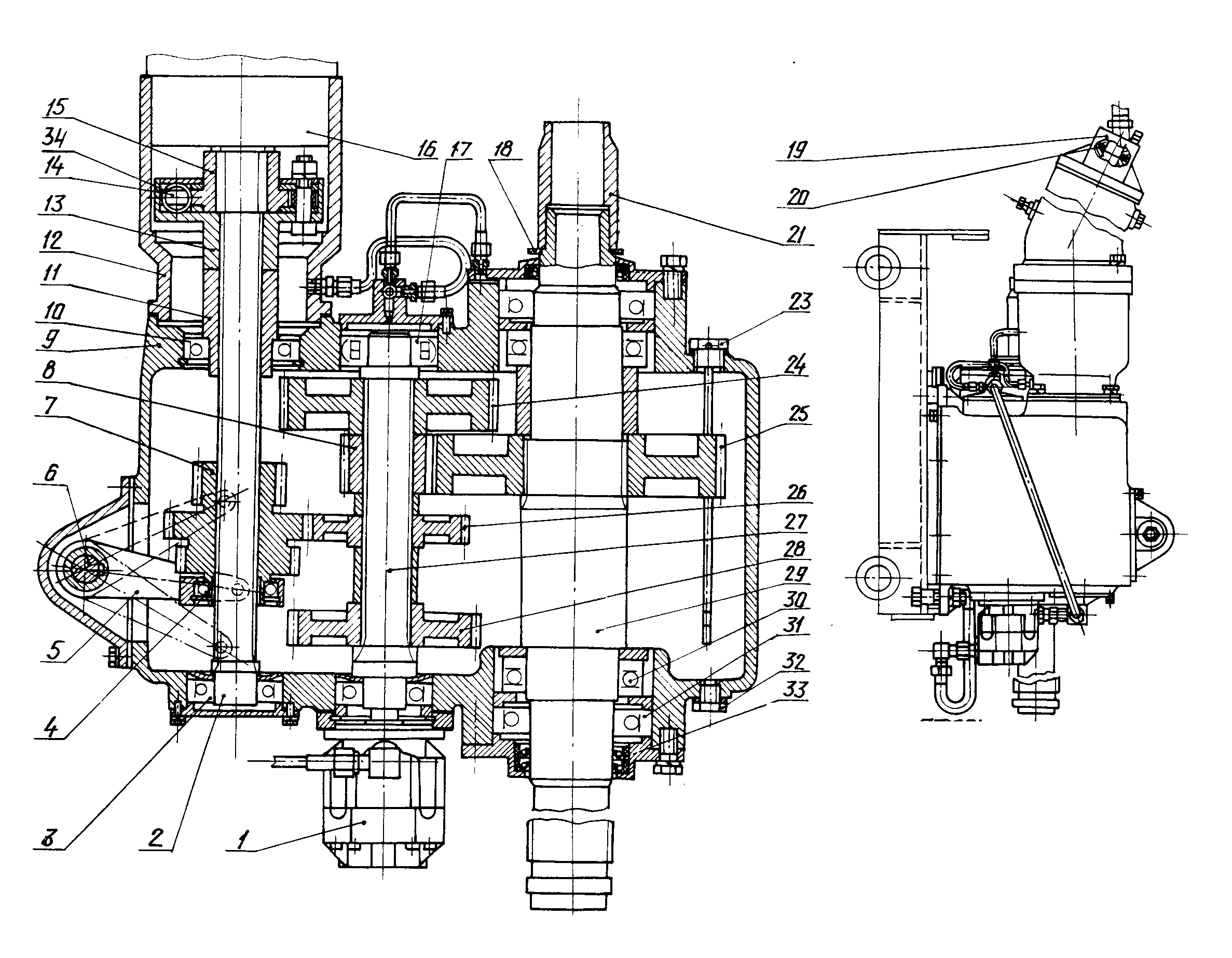

Подвижные вращатели обычно являются многофункциональными, т.е. предназначенными для передачи вращения буровому инструменту, осевой нагрузки на забой скважины, спуска-подъема инструмента, подачи очистного агента, свинчивания – развинчивания и укладки труб и т.д. На рис. 3.1.9. приведен один из наиболее распространенных подвижных вращателей установки УРБ-2А-2.

Вращатель (рис.3.1.9) представляет собой трёхвальную трёхскоростную коробку передач с цилиндрическими прямозубыми шестернями. Привод его осуществляется от гидромотора 16, закреплённого на стальном литом корпусе коробки. Вращение через зубчатые полумуфты 13, 15 передаётся шлицевому валу 2, на котором перемещается скользящая блок-шестерня 7. В зависимости от выбранной передачи она через одну из трёх неподвижно закреплённых на промежуточном валу 27 шестёрен передаёт вращение паре шестёрен 8 и 25, находящихся в постоянном зацеплении. Шестерня 25 приводит во вращение шпиндель 29, смонтированный на опорах качения в корпусе вращателя. Управление скользящей блок-шестерней 7 осуществляется через вилку 5, валик 6 и муфту.

С пульта управления можно изменять на каждой передаче направление и частоту вращения от нуля до номинального значения (номинальные частоты вращения 140, 225 и 325 об/мин) путём дросселирования и изменения потока жидкости, подводимой к гидромотору вращателя.

Шпиндель вращателя выполнен полым. На верхнем конце шпинделя устанавливается сальник (рис.3.1.10), корпус которого закреплён на крышке вращателя, а с нижним концом через ниппель соединяется колонна бурильных труб и элеватор.

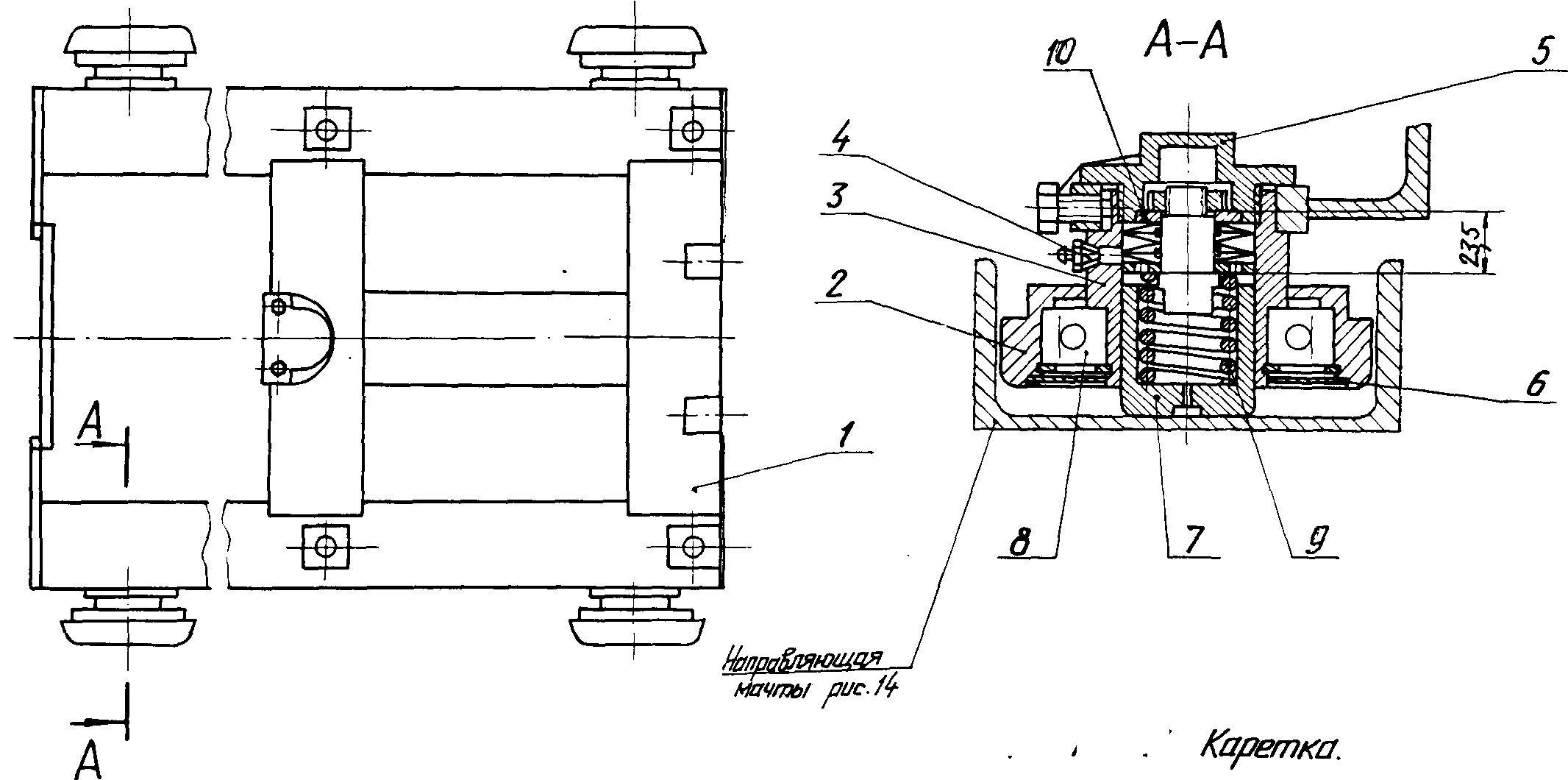

Для свободного осевого поступательного перемещения вращателя (ход вращателя 5200 мм) и восприятия реактивного крутящего момента при бурении или свинчивании – развинчивании бурильных труб вращатель снабжён кареткой (рис. 3.1.11), взаимодействующей с направляющими элементами мачты, по которым она перемещается вместе с вращателем с помощью гидроподъёмника, который при бурении выполняет функции механизма подачи. Каретка представляет собой сварную раму 1 с закрепленными на ней четырьмя втулками 3 с помощью крышек 5. На каждую втулку устанавливаются подшипник 8 с роликом 2. Внутри втулки перемещается ползун 7, прижимаемый к направляющей мачты пружиной 9 и пакетом тарельчатых пружин 10.

Рис.3.1.9. Вращатель 1

– насос пластинчатый; 2, 27 – валы; 3, 4,

10, 17, 30, 31 – подшипники; 5 - вилка; 6 – валик

управления; 7 – блок-шестерня; 8, 24, 26, 28

– шестерни; 9 – корпус; 11 – втулка; 12 –

фланец; 13, 15 – полумуфты; 14 – муфта; 16 –

гидромотор; 18 – отражатель; 19 – коробка

клапанная; 20 – кольцо резиновое; 21 –

стакан; 33 – манжета; 23 –маслоуказатель;

29 – шпиндель; 32 – пробка; 34 – пружина.

С альник

(рис. 3.1.10.) предназначен для герметизации

соединения вращающегося шпинделя с

невращающимся нагнетательным рукавом

при подаче воды или воздуха в скважину.

Сальник состоит из следующих основных

деталей: корпуса 2, крышки 1, проставки

6, стакана 5, пружины 10, фланца 7, кольца

4, отвода 8 и сальниковой набивки 12.

альник

(рис. 3.1.10.) предназначен для герметизации

соединения вращающегося шпинделя с

невращающимся нагнетательным рукавом

при подаче воды или воздуха в скважину.

Сальник состоит из следующих основных

деталей: корпуса 2, крышки 1, проставки

6, стакана 5, пружины 10, фланца 7, кольца

4, отвода 8 и сальниковой набивки 12.

Герметизация узла обеспечивается за счет сальниковой набивки 12, которая уплотняется поджатием крышки 1 и торцового уплотнения, представляющего собой подпружиненное кольцо 4, изготовленное из антифрикционного материала.

Рис.3.1.11. Каретка

Параметры вращателей

Основными параметрами вращателя являются частота вращения (диапазон регулирования частоты), крутящий момент, мощность привода и конструктивные размеры - длина хода и диаметр проходного отверстия шпинделя для шпиндельных и проходных подвижных вращателей / /. Для подвижных непроходных вращателей, предназначенных для бурения с прямой промывкой диаметр шпинделя определяется расходом очистного агента.

Диапазон частот вращения определяется в зависимости от назначения установки, способа бурения, типов и диаметров породоразрушаемых инструментов.

Для вращателей буровых станков наиболее предпочтительны системы бесступенчатого регулирования, обладающие способностью работать в режиме полного использования мощности двигателя и вместе с тем обеспечивать стабильность задаваемых частот вращения, если мощность, необходимая для их реализации, меньше мощности приводного двигателя. Оптимальность таких систем регулирования обусловлена тем, что до определенных глубин, ограниченных мощностью станка, процесс бурения возможен при оптимальных частотах вращения nопт < nmax, а в любой момент времени дальнейшего углубления частота вращения отличается от оптимальной на минимально возможную величину. Вследствие этого затраты времени на чистое бурение получаются наименьшими.

Используемые при бурении частоты вращения зависят не только от энергетических возможностей бурового оборудования, но и от свойств и состояния горных пород: твердости, абразивности, пластичности, степени трещиноватости, а также от типов применяемых породоразрушающих инструментов. Распределение пород с различными свойствами по глубине скважины случайно, поэтому невозможно найти такие соотношения между ступенями промежуточных частот, которые были бы в равной мере рациональны при любых геолого-технических условиях бурения.

Соотношение между частотами вращения определяем из условия минимума затрат времени на чистое бурение скважины при следующих допущениях: длина интервала, пробуренного при каждой из частот вращения, определяется мощностью двигателя станка; бурение в пределах каждого интервала ведется при постоянной частоте вращения; механическая скорость зависит от частоты вращения линейно.

Шпиндель подвижного вращателя воспринимает осевую нагрузку от механизма подачи и передает крутящий момент. Крутящий момент на шпинделе зависит от мощности, затрачиваемой на бурение.

Длина хода является показателем для шпиндельных вращателей и влияет на время, затрачиваемое на его перекрепление. Увеличение хода вращателя сопровождается возрастанием массы мачты, массы и размеров механизма подачи и самого станка, ухудшением условий балансировки. Поэтому длину хода шпинделя выбирают в пределах 400 - 600 мм. Длина хода подвижных вращателей (непроходных) определяется длиной стандартной трубы (4 м), а также передаваемым крутящим моментом и глубиной скважины.

Величина крутящего момента на вращение обсадных труб (Mкр обс) зависит от способа и условий спуска обсадных труб, конструкции обсадной колонны. Обычно Mкр обс >Mкр б. Если Mкр обс >Mкр б больше, чем в 2 раза, то для этих целей проектируют отдельный вращатель. В данных расчетах вращение обсадных труб не рассматривалось.

Подвижный вращатель может выполнять функции свинчивания и развинчивания резьбовых соединений бурильных, обсадных и насосно-компрессорных труб. В ряде случаев для этих целей используется специальное оборудование – ключ или специальный вращатель для свинчивания-развинчивания.

Параметром вращателя при выполнения свинчивания-развинчивания резьбовых соединений труб являются:

- крутящий момент и частота сращения, необходимые для свинчивания- развинчивания (Mкр св-р , nсв-р);

- крутящий момент, необходимый для срыва резьбы (Mкр срыв , nсрыв).

Величина крутящего момента на свинчивание-развинчивание труб (Mсв-р) зависит от типа и диаметра труб, а иногда - от способа бурения (при разных способах бурения происходит разная затяжка резьб). Его величина принимается на основании экспериментальных данных, занесенных в таблицы базы данных, или рассчитывается по соответствующим зависимостям.

Для расчета вращателя на прочность необходимо учитывать величину максимального крутящего момента. Крутящий момент чаще всего не является управляемым параметром, т.е. его величина не может устанавливаться оператором бурового станка. Величина крутящего момента зависит от многих факторов и показывает степень сопротивления внешней среды при вращении и перемещении с вращением бурового инструмента. При расчетах вращателя на долговечность оперируют такой величиной, как эквивалентный момент Mэкв.

(3.1)

(3.1)

где Mi - крутящий момент на i - ом интервале бурения;

ti - время бурения i - ого интервала, с.

![]() (3.2)

(3.2)

Осевая нагрузка. Вращатель может воспринимать осевые нагрузки, передаваемые на буровой инструмент от механизма подачи или не воспринимать. В зависимости от условий бурения вращатель может работать с дополнительной нагрузкой на буровой инструмент или с разгрузкой от избыточного собственного веса колонны бурильных труб. Кроме того, если буровой инструмент при движении вниз может двигаться частично (при бурении) или полностью (при свободном спуске) под собственным весом, то подъем осуществляется только за счет усилия механизма подачи. Поэтому выделяют два показателя: максимальное усилие вниз и максимальное усилие вверх.

После интервала, когда усилие подачи уравновешивается весом колонны бурильных труб, усилие подачи будет направлено вверх, чтобы компенсировать действие веса колонны труб и создать необходимое усилие на забое. Чтобы обеспечить оптимальные режимные параметры, необходимо включить программу оптимизации по усилию подачи и выбирать рациональные значения частоты вращения и осевой нагрузки по интервалам бурения. Критерием оптимизации будет выступать мощность на вращателе. Для данного класса установок она не должна превышать 14 кВт (Nбур<=14 кВт).

Усилие вверх определяется максимальным весом бурильной и обсадной колонн с учетом коэффициента прихвата и выталкивающего эффекта очистного агента. Максимальное усилие вверх - нагрузка на крюке Qкр - должно соответствовать классу буровой установки.

Для расчета подшипников вращателя принимается эквивалентная нагрузка.

Скорость подачи скорее относится к параметрам механизма подачи. Однако этот параметр, как и величина хода подачи, во многом определяет выбор конструкции вращателя.

Перечень параметров и их величина зависят от конструкции вращателя, задач, способа и условий бурения.