- •Оглавление

- •Введение

- •Требования к оформлению

- •Задача 1 обозначение, анализ и расчет элементов соединений

- •Задача 2 выбор посадок для соединений с подшипниками качения

- •Задача 3 допуски и посадки шпоночных соединений гост 23360 (стсэв183) стсэв57-75

- •Задача 4 посадки шлицевых соединений

- •Задача 5. Выбор универсальных средств измерения

- •Задача 6 расчет и выбор посадок с натягом

- •Задача 7.Предельные гладкие калибры

- •5 Строим схему расположения полей допусков заданного вала и калибров для его контроля (рисунок 7.3).

- •5 Строим схему расположения полей допусков заданного вала и калибров для его контроля (рисунок 7.4).

- •Задача 8.Расчет посадки с зазором для подшипника скольжения

- •Задача 9 назначение комплекса необходимых параметров для контроля качества изготовления зубчатого колеса

- •Задача 10 рассчитать заданую в узле размерную цепь, обосновав выбор метода расчета .

- •10.1. Основные термины и определения

- •10.2. Принципы построения конструкторских размерных цепей

- •10.3. Основные соотношения размерных цепей

- •10.4. Расчет размерных цепей

- •10.4.1. Метод полной взаимозаменяемости

- •10.4.2. Метод неполной взаимозаменяемости

- •10.4.3. Метод пригонки

- •10.4.4. Метод регулирования с применением неподвижного компенсатора

- •Задание 11. Расчет параметров метрической резьбы

- •Приложение а

- •Приложение б

- •Приложение в

- •Приложение с

- •Приложение д

- •Приложение е

- •Приложение ж

- •Библиографический список Основная литература

- •Методические указания кафедры

10.4.3. Метод пригонки

Это метод, при котором требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем снятия с компенсатора слоя металла. Его суть состоит в том, что допуски на составляющие звенья назначаются по экономически приемлемым квалитетам, например по 12-14-му квалитетам. Получающийся после этого у замыкающего звена избыток поля рассеяния при сборке устраняют за счет компенсатора.

Смысл расчета заключается в определении припуска на пригонку, достаточного для компенсации величины превышения предельных значений замыкающего звена и вместе с тем наименьшего для сокращения объема пригоночных работ.

Роль компенсатора обычно выполняет деталь, наиболее доступная при разборке механизма, несложная по конструкции и неточная, например прокладки, шайбы, проставочные кольца и т. п.

Пример

Определить размеры заготовки компенсатора Ад для размерной цепи (см. рис. 10). Замыкающее звено должно быть .

Решение

1. Определение номинальных размеров составляющих звеньев.

Этот пункт решения задачи полностью соответствует первому пункту при расчете на максимум — минимум.

2. Выбор и назначение допусков на составляющие звенья.

Считаем, что для размеров звеньев экономически приемлемым является 12-й квалитет. Назначаем по этому квалитету допуски на все размеры, кроме допусков на монтажную высоту

шариковых радиальных

подшипников, которые условно принимаются

по приложению Б7, и на звено ![]() ,

которое выбрали в качестве компенсатора.

,

которое выбрали в качестве компенсатора.

3. Определение наибольшей величины компенсации.

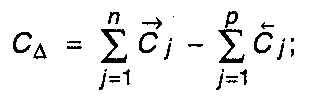

По формуле (10.2):

![]()

![]()

Нетрудно заметить,

что сумма допусков составляющих звеньев

значительно превосходит допуск ![]() ,

т. е. колебание размера замыкающего

звена от изделия к изделию значительно

увеличится.

,

т. е. колебание размера замыкающего

звена от изделия к изделию значительно

увеличится.

Наибольшая расчетная компенсация избыточного колебания размера замыкающего звена:

![]()

![]()

Следовательно, при самом неблагоприятном сочетании размеров надо с компенсатора снять слой материала толщиной 1.51 мм, чтобы замыкающее звено попало в предписанные пределы. Результаты расчетов представлены в табл. 10.6.

Таблица 10.6

Обозначение звена |

Номинальный размер, мм |

, мкм |

Обозначение основного отклонения |

Квалитет |

Допуск

T |

Верхнее отклонение В |

Нижнее отклонение Н |

Середина поля допуска С |

мкм |

||||||||

|

0.2 |

— |

— |

— |

250 |

+250 |

0 |

+125 |

|

19 |

1.31 |

— |

— |

120 |

0 |

-120 |

-60 |

|

20 |

1.31 |

h |

12 |

210 |

0 |

-210 |

-105 |

|

42 |

1.56 |

h |

12 |

250 |

0 |

-250 |

-125 |

|

20 |

1.31 |

h |

12 |

210 |

0 |

-210 |

-105 |

|

19 |

1.31 |

— |

|

120 |

0 |

-120 |

-60 |

|

10 |

0.9 |

2 |

12 |

150 |

+75 |

-75 |

0 |

|

8 |

0.9 |

h |

12 |

150 |

0 |

-150 |

-75 |

|

130 |

2.52 |

h |

12 |

400 |

0 |

-400 |

-200 |

|

2.2 |

0.55 |

— |

— |

1510 |

— |

— |

-55 |

|

10 |

0.9 |

2 |

12 |

150 |

+75 |

-75 |

0 |

4. Определение предельных размеров компенсатора звена .

Вначале определим координату середины поля допуска звена :

![]()

![]()

![]()

![]()

5. Определение размера заготовки компенсатора.

Исполнительный размер заготовки компенсатора определяется его наибольшей величиной, так как в прочих случаях он будет подгоняться.

Для изготовления

компенсатора на него надо назначить

приемлемый допуск, например, по тому

же 12-му квалитету (![]() мм), но так, чтобы его наименьший размер

был не менее 2.9 мм:

мм), но так, чтобы его наименьший размер

был не менее 2.9 мм:

![]()