- •"Сучасні технології виробництва матеріалів"

- •Критерії оцінювання якості виконання та захисту практичних робіт

- •Перелік практичних робіт Практична робота № 1

- •Короткі теоретичні відомості

- •Порядок виконання роботи.

- •Контрольні питання

- •Практична робота № 2

- •Короткі теоретичні відомості

- •Приготування формувальних і стрижневих сумішей

- •Порядок виконання роботи

- •Контрольні питання

- •Практична робота № 5

- •Короткі теоретичні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Практична робота № 7

- •Короткі теоретичні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Список літератури

Приготування формувальних і стрижневих сумішей

Для приготування сумішей використовуються природні та штучні матеріали.

Пісок – основний компонент формувальних та стрижневих сумішей. Зазвичай використовується кварцовий або цирконовий пісок з кремнезему.

Глина є сполучною речовиною, що забезпечує міцність і пластичність, має термічну стійкість. Широко застосовують бентонітові або каолінові глини.

Для запобігання пригару та поліпшення чистоти поверхні відливок використовують протипригарні матеріали: для сирих форм – припили; для сухих форм – фарби.

Як припили використовують: для чавунних відливок – суміш оксиду магнію, деревного вугілля, порошкоподібного графіту; для сталевих відливок – суміш оксиду магнію та вогнетривкої глини, пилоподібний кварц.

Протипригарні фарби являють собою водні суспензії цих матеріалів з добавками сполучних. Суміші повинні мати ряд властивостей.

Міцність – здатність суміші забезпечувати збереження форми без руйнування при виготовленні й експлуатації.

Поверхнева міцність (осипаїмість) – опір зношувальній дії струменя металу при заливанні.

Пластичність – здатність сприймати обрис моделі і зберігати отриману форму.

Податливість – здатність суміші скорочуватися в об’ємі під дією усадки сплаву.

Плинність – здатність суміші обтікати моделі при формуванні, заповнювати порожнину стрижневого ящика.

Термохімічна стійкість або непригарність – здатність витримувати високу температуру сплаву без оплавлення або хімічної з ним взаємодії.

Негігроскопічність – здатність після сушіння не поглинати вологу з повітря.

Довговічність – здатність зберігати свої властивості при багаторазовому використанні.

За характером використання розрізняють облицювальні, наповнювальні та єдині суміші.

Облицювальна суміш – використовується для виготовлення робочого шару форми. Містить підвищену кількість вихідних формувальних матеріалів і має високі фізико-механічні властивості.

Наповнювальна суміш – використовується для наповнення форми після нанесення на модель облицювальної суміші. Готується шляхом переробки зворотному суміші з малою кількістю вихідних формувальних матеріалів.

Облицювальні та наповнювальні суміші необхідні для виготовлення великих і складних відливок.

Єдина суміш – застосовується одночасно як облицювальна та наповнювальна. Використовують при машинному формуванні і на автоматичних лініях у серійному і масовому виробництві. Виготовляється з найбільш вогнетривких пісків і глин з найбільшою сполучною здатністю для забезпечення довговічності.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення відливок у піщаних формах.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Описання технологічного процесу виготовлення відливок у піщаних формах.

Контрольні питання

1. Що таке ливарна форма і для чого вона застосовується?

2. Основні елементи ливникової системи.

3. Різновиди ливникових систем.

4. З чого виготовляють формувальні і стрижневі суміші?

5. Які властивості повинні мати формувальні і стрижневі суміші?

Література: [2, 5–8].

Практична робота № 3

Тема. Вивчення машинних способів формування.

Мета роботи: розглянути різні способи лиття.

Устаткування: ливарні комплекти.

Короткі теоретичні відомості

Формуванням у кесонах отримують великі відливки масою до 200 тонн.

Кесон – залізобетонна яма, розташована нижче рівня підлоги цеху, водонепроникна для ґрунтових вод.

Механізований кесон має дві рухливі і дві нерухомі стінки з чавунних плит. Дно з порожнистих плит, які можна продувати (для прискорення охолодження відливок). Кесон має механізм для пересування стінок і пристосований для установки та закріплення верхньої напівформи.

Машинне формування. Використовується у масовому і серійному виробництві, а також для дрібних серій і окремих відливок. Підвищується продуктивність праці, поліпшується якість форм і відливок, знижується брак, полегшуються умови роботи.

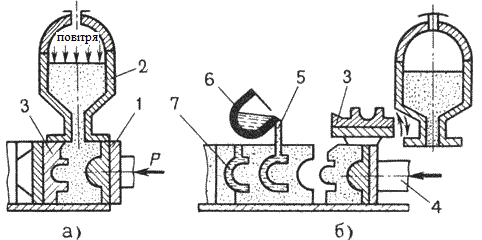

За характером ущільнення розрізняють машини пресові, струшувальні та інші. Ущільнення пресуванням може здійснюватися за різними схемами, вибір якких залежить від розмірів форми моделей, ступеня і рівномірності ущільнення та інших умов.

У машинах з верхнім ущільненням (рис. 3.1 а) ущільнюючий тиск діє зверху. Використовують наповнювальну рамку. При подачі стисненого повітря у нижню частину циліндра 1 пресовий поршень 2, стіл 3 з прикріпленою до нього модельної плитою 4 з моделлю піднімається. Пресова колодка 7, закріплена на траверсі 8, входить у наповнювальну рамку 6 і ущільнює формувальну суміш у опоці 5. Після пресування стіл з модельним оснащенням опускають у вихідне положення.

Рисунок 3.1 – Схеми способів ущільнення ливарних форм при машинному формуванні

а – пресуванням; б – струшуванням

У машин з нижнім пресуванням формувальна суміш ущільнюється самою моделлю і модельною плитою. Ущільнення струшуванням відбувається у результаті багаторазово повторюваних струшувань (рис. 3.1.б).

Під дією стиснутого повітря, що подається у нижню частину циліндра 1, струшуючий поршень 2 і стіл із закріпленою на ньому модельною плитою 4 з моделлю піднімається на 30–100 мм до випускного отвору, потім падає. Формувальна суміш у опоці 5 і наповнювальній рамці 6 ущільнюється у результаті появи інерційних сил. Спосіб характеризується нерівномірністю ущільнення, ущільнення верхніх шарів досягається допресуванням.

Вакуумне формування. Модельна плита має вакуумну порожнину. У моделі є наскрізні отвори діаметром 0,5–1 мм, що збігаються з отворами у плиті. Модельну плиту з моделлю закривають нагрітою полімерною плівкою. У повітряній коробці насосами створюється вакуум 40–50 кПа. Потім встановлюється опока з сухим кварцовим піском, який ущільнюється за допомогою вібрацій.

На верхню поверхню поміщають розігріту плівку, щільно прилеглу до опоки. Полуформу знімають з моделі. При заливанні металу плівка згорає, утворюючи протипригарне покриття.

Ущільнення піскометом здійснюється робочим органом піскомету – метальною голівкою. Формувальна суміш подається у головку безперервно. Піскомет забезпечує засипку суміші і її ущільнення. При обертанні ковша (1000–1500 хв-1) формувальна суміш викидається у опоку зі швидкістю 30–60 м/с. Метальна головка може переміщатися над опокою. Піскомет – високопродуктивна формувальна машина, його застосовують при виготовленні великих відливок у опоках та кесонах.

Безопокове автоматичне формування. Використовується при виготовленні форм для дрібних відливок з чавуну і сталі у серійному і масовому виробництві. Виготовлення ливарних форм здійснюється на високопродуктивних піскодувно-пресових автоматичних лініях (рис. 3.2).

Рисунок 3.2 – Виготовлення безопокових ливарних форм

Формувальна камера заповнюється сумішшю за допомогою стиснутого повітря з головки 2. Ущільнення здійснюється при переміщенні модельної плити 1 плунжером 4. Після ущільнення поворотна модельна плита 3 відходить вліво і повертається у горизонтальне положення. Напівформа переміщається плунжером 4 до зіткнення з попереднім відбитком, утворюючи порожнину 5. Потім проводять заливання металу з ковша 6. Після затвердіння й охолодження відливки, форми подаються на вибивну решітку, де відливки 7 звільняються від формувальної суміші.

Виготовлення стрижнів. Виготовлення стрижнів здійснюється вручну або на спеціальних стрижневих машинах із стрижневих сумішей. Виготовлення стрижнів включає операції: формування сирого стрижня, сушіння, фарбування сухого стрижня. Якщо стержень складається з декількох частин, то після сушіння їх склеюють.

Ручне формування здійснюється у стрижневих ящиках. У готових стрижнях виконують вентиляційні канали. Для додання стрижням необхідної міцності використовуються арматурні каркаси зі сталевого дроту або литого чавуну. Готові стрижні піддаються сушінню при температурі 200–230 oС для збільшення газопроникності і міцності. Під час сушіння зі стрижня видаляється волога, частково або повністю вигорають органічні домішки.

Часто стрижні виготовляють на піскодувних машинах. При використанні сумішей з синтетичними смолами стрижні виготовляють у оснащенні, яке нагрівається. Виготовлення стрижнів з рідкоскляних сумішей полягає у хімічному затвердінні рідкого скла шляхом продування стрижня вуглекислим газом.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення відливок у піщаних формах машинним способом.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Описання процесу виготовлення відливок у піщаних формах машинним способом.

Контрольні питання

1. Описати машинне формування.

2. Особливості безопокового автоматичного формування.

3. Особливості виготовлення стрижнів.

Література: [4, 5, 7, 8].

Практична робота № 4

Тема. Лиття за моделями, що виплавляються, та у металеві форми

Мета роботи: вивчити режими лиття за моделями, що виплавляються та у кокілі.

Устаткування: ливарний комплект.

Короткі теоретичні відомості

Вимоги до матеріалів, які використовуються для одержання відливок.

Склад матеріалів повинен забезпечувати отримання у відливках заданих фізико-механічних та фізико-хімічних властивостей; властивості і структура мають бути стабільними протягом усього терміну експлуатації відливки.

Матеріали повинні мати гарні ливарні властивості (високу рідкотекучисть, невелику усадку, низьку схильність до утворення тріщин і поглинання газів, герметичність), добре зварюватися, легко оброблятися різальним інструментом. Вони не повинні бути токсичними і шкідливими для виробництва. Необхідно, щоб вони забезпечували технологічність в умовах виробництва і були економічними.

Лиття за моделями, що виплавляються – процес отримання відливок з розплавленого металу у формах, робоча порожнина яких утворюється завдяки видаленню (витіканню) легкоплавкого матеріалу моделі при її попередньому нагріванні.

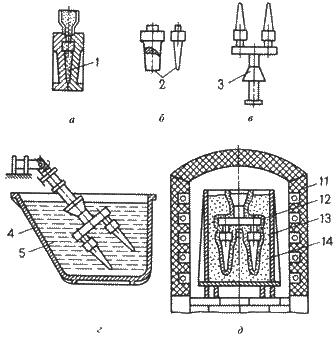

Технологічні операції процесу лиття за моделями, що виплавляються, представлені на рис. 4.1.

Моделі, що виплавляються, виготовляють у прес-формах 1 (рис. 4.1 а) з модельних складів, що включають парафін, віск, стеарин, жирні кислоти. Склад добре заповнює порожнину прес-форми, дає чіткий відбиток. Після затвердіння модельного складу прес-форма розкривається і модель 2 (рис. 4.1 б) виштовхується у холодну воду.

Потім моделі збираються у модельні блоки 3 (рис. 4.1 в) із загальною ливниковою системою припаюванням, приклеюванням або механічним кріпленням. В один блок об'єднують 2–100 моделей.

Рисунок 4.1 – Технологічні операції процесу лиття за моделями, що виплавляються

Форми виготовляють багаторазовим зануренням модельного блоку 3 у спеціальну рідку вогнетривку суміш 5, налиту у ємність 4 (ріс.4.1 г) з подальшим обсипанням кварцовим піском. Потім модельні блоки сушать на повітрі або у середовищі аміаку. Зазвичай наносять 3–5 шарів вогнетривкого покриття з наступним сушінням кожного шару.

Моделі із форм видаляють, занурюючи у гарячу воду або за допомогою нагрітого пару. Після видалення модельного складу тонкостінні ливарні форми встановлюють у опоці, засипають кварцовим піском, а потім прожарюють у печі протягом 6 – 8 год. при температурі 850–950 оC для видалення залишків модельного складу, випаровування води (рис. 4.1 д).

Заливання форм за моделями, що виплавляються, проводять відразу ж після прогартування у нагрітому стані. Заливання може бути вільним, під дією відцентрових сил, у вакуумі й под.

Після затвердіння залитого металу та охолодження відливок форма руйнується, відливки відокремлюють від ливників механічними методами, направляють на хімічну очистку, промивають та піддають термічній обробці.

Лиття за моделями, що виплавляються, забезпечує одержання точних і складних відливок з різних сплавів масою 0,02–15 кг з товщиною стінки 0,5–5 мм. Недоліком є складність і тривалість процесу виробництва відливок, застосування спеціального дорогого оснащення.

Литтям за моделями, що виплавляються, виготовляють деталі для приладобудівної, авіаційної та інших галузей промисловості. Використовують при литті жароміцних важкооброблюваних сплавів (лопатки турбін), корозійностійких сталей, вуглецевих сталей у масовому виробництві (автомобільна промисловість).

Технологічний процес автоматизований і механізований.

Лиття у металеві форми. Лиття у металеві форми (кокілі) набуло великого поширення. Цим способом отримують більше 40 % всіх відливок з алюмінієвих і магнієвих сплавів, відливки з чавуну і сталі.

Лиття у кокіль – виготовлення відливок з розплавленого металу у металевих формах-кокілях.

Формування відливки відбувається при інтенсивному відведенні теплоти від розплавленого металу до масивного металевого кокілю, що забезпечує вищі щільність металу та механічні властивості, ніж у відливок, отриманих у піщаних формах.

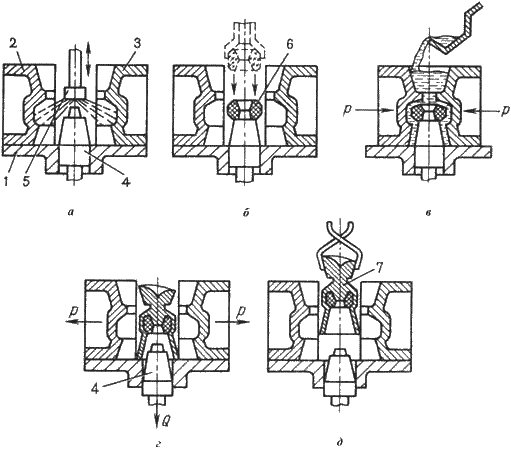

Схема отримання відливок у кокілі представлена на рис. 4.2.

Рисунок 4.2 – Технологічні операції виготовлення відливки у кокіль

Робочу поверхню кокіля з вертикальною площиною роз'єму, що складається з піддону 1, двох симетричних напівформ 2 і 3 та металевого стрижня 4, попередньо нагріту до 150–180° C покривають з пульверизатора 5 шаром вогнетривкого покриття (рис. 4.2 а) товщиною 0,3–0,8 мм. Покриття оберігає робочу поверхню кокіля від різкого нагріву і схоплювання з відливкою.

Покриття готують з вогнетривких матеріалів (тальк, крейда, графіт), сполучного матеріалу (рідке скло) і води.

Потім за допомогою маніпулятора встановлюють піщаний стрижень 6, за допомогою якого у відливці утворюється порожнина (ріс.4.2 б). Половинки кокіля з'єднують і заливають розплав. Після затвердіння відливки 7 (рис. 4.2 в) і охолодження її до температури вибивання кокіль розкривають (ріс.4.2 г) і протягують вниз металевий стрижень 4. Відливка 7 видаляється маніпулятором з кокіля (ріс.4.2 д).

Відливки простої конфігурації виготовляють у нероз'ємних кокілях, нескладні відливки з невеликими виступами та западинами на зовнішній поверхні – у кокілях з вертикальним роз'ємом. Великі, прості за конфігурацією відливки отримують у кокілях з горизонтальним роз'ємом. При виготовленні складних відливок застосовують кокілі з комбінованим роз'ємом.

Розплавлений метал у форму підводять зверху, знизу (сифоном), збоку. Для видалення повітря і газів по площині роз'єму прорізають вентиляційні канали.

Всі операції технологічного процесу лиття у кокіль механізовані й автоматизовані. Використовують однопозиційні і багатопозиційні автоматичні кокільні машини.

Лиття у кокіль застосовують у масовому і серійному виробництвах для виготовлення відливок з чавуну, сталі і сплавів кольорових металів з товщиною стінки 3–100 мм, масою від декількох грамів до декількох сотень кілограмів.

Лиття у кокіль дозволяє скоротити або уникнути витрати формувальних і стрижневих сумішей, трудомістких операцій формування і вибивання форм, підвищити точність розмірів та знизити шорсткість поверхні, поліпшити механічні властивості.

Недоліки кокільного лиття: висока трудомісткість виготовлення кокілей, їх обмежена стійкість, труднощі виготовлення складних за конфігурацією відливок.