- •"Сучасні технології виробництва матеріалів"

- •Правила техніки безпеки

- •Критерії оцінювання якості виконання та захисту лабораторних робіт

- •Перелік лабораторних робіт Лабораторна робота № 1

- •Короткі теоретичні відомості

- •Вимоги до матеріалів, що використовуються для одержання відливок:

- •Ливарні властивості сплавів

- •Ливарні сплави

- •Стрижнева суміш

- •Модельний комплект

- •Виготовлення ливарних форм

- •Алюмінієві сплави

- •Мідні сплави

- •Титанові сплави

- •Дефекти відливок та їх виправлення

- •Операції листового штампування

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 12

- •Короткі теоретичні відомості

- •Склад, класифікація та властивості пластмас.

- •Термопластичні пластмаси.

- •Економічна ефективність використання пластмас

- •Порядок виконання роботи

- •Контрольні питання

- •Список літератури

Операції листового штампування

Розділові операції призначені або для отримання заготовки з листа або стрічки, або для відділення однієї частини заготовки від іншої. Операції можуть виконуватися по замкнутому або по незамкнутому контуру.

Відділення однієї частини заготовки від іншої здійснюється відносним зсувом цих частин у напрямку, перпендикулярному до площини заготовки. Цей зсув спочатку характеризується пластичним деформуванням, а завершується руйнуванням.

Відрізка – відділення частини заготовки по незамкнутому контуру на спеціальних машинах – ножицях або у штампах. Зазвичай її застосовують як заготівельну операцію для поділу листів на смуги і заготовки потрібних розмірів.

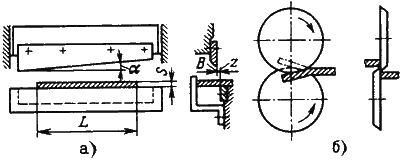

Основні типи ножиць представлені на рис. 8.1.

Рисунок 8.1 – Схеми дії ножиць

а – гільйотинних; б – дискових

Ножиці з поступальним рухом різальних кромок ножа можуть бути з паралельними ножами, для різання вузьких смуг, з одним похилим ножем – гільйотинні (рис. 8.1 а). Різальні кромки у гільйотинних ножицях нахилені одна до одної під кутом 1–50 ° для зменшення зусилля різання. Лист подають до упору, що визначає ширину відрізуваної смуги В. Довжина відрізуваної смуги L не повинна перевищувати довжини ножів.

Ножиці з обертальним рухом різальних кромок – дискові (рис. 8.1 б). Довжина відрізуваної заготовки не обмежена інструментом. Обертання дискових ножів забезпечує не тільки поділ, а й подачу заготовки під дією сил тертя. Різальні кромки ножів заходять одна за іншу, це забезпечує прямолінійність лінії відрізки. Для забезпечення захоплення і подачі заготовки діаметр ножів повинен бути в 30 – 70 разів більшим товщини заготовки, збільшуючись зі зменшенням коефіцієнта тертя.

Вирубування і пробивання – відділення металу по замкнутому контуру у штампі.

При вирубуванні і пробиванні характер деформування заготовки однаковий. Ці операції відрізняються тільки призначенням. Вирубуванням оформляють зовнішній контур деталі, а пробиванням – внутрішній (виготовлення отворів).

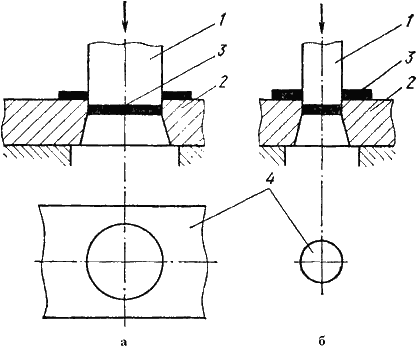

Вирубування і пробивання здійснюють металевими пуансоном і матрицею. Пуансон вдавлює частину заготовки у отвір матриці. Схема процесів вирубування і пробивання представлена на рис. 8.2.

Основним технологічним параметром операцій є радіальний зазор між пуансоном і матрицею. Зазор призначають залежно від товщини і механічних властивостей заготовки. При вирубуванні розміри отвору матриці дорівнюють розмірам виробу, а розміри пуансона менше їх. При пробиванні розмір пуансона дорівнює розмірам отвору, а розміри матриці більше їх.

Рисунок 8.2 – Схема процесів вирубування (а) і пробивання (б)

1 – пуансон, 2 – матриця, 3 – виріб, 4 – відхід

Зменшення зусилля різання досягається виконанням скоса на матриці при вирубуванні, на пуансоні – при пробиванні.

При штампуванні мало- і середньогабаритних деталей з однієї листової заготовки вирубують кілька плоских заготовок для штампування. Між суміжними контурами вирубуваних заготовок залишають перемички шириною, приблизно рівною товщині заготовки. В окремих випадках суміжні заготовки вирубують без перемичок (економія металу при погіршенні якості зрізу і зниженні стійкості інструменту).

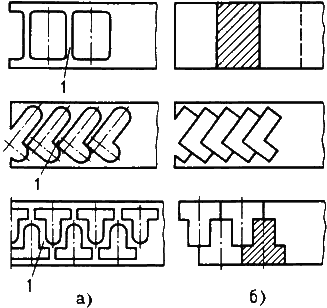

Розташування контурів суміжних вирубуваних заготовок на листовому матеріалі називається розкроєм. Частина заготовки, що залишилася після вирубування – висічкою.

Висічка становить основний відхід при листовому штампуванні. Тип розкрою слід вибирати із умови зменшення відходу металу у висічку (рис. 8.3).

Рисунок 8.3 – Приклади розкрою матеріалу з перемичками (а) і без перемичок (б)

Економія металу може бути отримана зменшенням витрати металу на перемички, застосуванням безвідходного і маловідходного розкрою, підвищенням точності розрахунку розмірів заготовки і зменшенням припусків на обрізку.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення деталі, запропонованої викладачем, методом холодного листового штампування.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Технологічний процес виготовлення деталі методом листового штампування.

Контрольні питання

Основні схеми деформування лимтової заготовки.

Які процеси відбуваються у заготовці при холодній деформації?

Які операції відносяться до розділових?

Література: [5 – 8].

Лабораторна робота № 9

Тема. Вивчення формоутворюючих операцій листового штампування

Мета: ознайомитися з технологіями холодного листового штампування.

Устаткування: моделі штампів для листового штампування.

Корткі теоретичні відомості

При формоутворюючих операціях прагнуть отримати задану величину деформації, щоб заготовка придбала необхідну форму.

Основні формоутворюючі операції: гнуття, витягування, відбортовка, обтиск, роздача, рельєфне формування. Схеми формоутворюючих операцій представлені на рис. 9.1.

Рисунок 9.1 – Формоутворюючі операції листового штампування

Гнуття – утворення кута між частинами заготовки або надання заготівці криволінійної форми. При згинанні пластично деформується тільки ділянка заготовки у зоні контакту з пуансоном 1 (рис. 9.1 а): зовнішні шари заготовки розтягуються, а внутрішні – стискаються. Деформація розтягування зовнішніх шарів і стиснення внутрішніх збільшується зі зменшенням радіусу округлення робочого торця пуансона, при цьому зростає ймовірність утворення тріщин. Тому мінімальний радіус пуансона обмежується величиною у межах 0,1 – 2,0 від товщини заготовки, залежно від механічних властивостей матеріалу.

При знятті навантаження розтягнуті шари заготовки пружно стискуються, а стислі – розтягуються, що призводить до зміни кута гнуття. Це слід враховувати або зменшенням кута інструменту на величину пружіння, або застосуванням у кінці робочого ходу додаткового зусилля.

Згинання виконують у штампах, а також обертанням фігурних роликів, які грають роль матриці, на профільних станах.

Витягування – утворення полого виробу з плоскої або порожнистої заготовки (рис. 9.1 б).

Вирубану заготовку укладають на площину матриці 3. Пуансон 1 натискає на заготовку і вона, зміщуючись у отвір матриці, утворює стінки витягнутої деталі.

Формозміну при витягуванні оцінюють коефіцієнтом витяування, який залежно від механічних характеристик металу і умов витяування не повинен перевищувати 2,1.

При витягуванні можливі втрата стійкості фланця і утворення складок. Їх запобігають притиском 2 фланця заготовки до матриці з певним зусиллям.

Високі деталі малого діаметра отримують за декілька операцій витягування з поступовим зменшенням діаметра D напівфабрикату і збільшенням його висоти (рис. 9.1 ). При наступних переходах для запобігання руйнування металу використовують проміжний відпал для усунення наклепу.

Небезпеку руйнування заготовок усувають застосуванням мастильних матеріалів для зменшення сил тертя між поверхнями заготовок та інструменту.

При витягуванні зазор між матрицею і пуансоном становить 1,4–1,6.

Відбортовка – отримання борту шляхом вдавлювання центральної частини заготовки з попередньо пробитим отвором у матрицю (ріс. 9.1 г).

Формозміну оцінюють коефіцієнтом відбортовки, який залежить від механічних характеристик металу заготовки і її відносної товщини. Збільшення діаметра можна отримати, якщо заготовку відпалити перед відбортовкою або виготовити отвір різанням, що створює менше зміцнення біля краю отвору.

Відбортовку застосовують для виготовлення кільцевих деталей з фланцями і для утворення уступів у деталях для нарізування різьблення, зварювання, а також для збільшення жорсткості конструкції при малій масі.

Виділяється відбортовка зовнішнього контуру – утворення невисоких бортів по зовнішньому криволінійному краю заготовки.

Обтиск – зменшення периметра поперечного перетину кінцевої частини порожнистої заготовки.

Проводиться заштовхування заготовки у порожнину матриці, яка звужується (рис. 9.1 д). Для більшої формозміни виконують декілька послідовних операцій обтиску.

Роздача – збільшення периметра поперечного перетину кінцевої частини порожнистої заготовки конічним пуансоном; ця операція протилежна обтиску.

Рельєфне формування – місцеве деформування заготовки з метою утворення рельєфу у результаті зменшення товщини заготовки (рис. 9.1 е).

Формуванням отримують конструкційні виступи і западини, ребра жорсткості, лабіринтові ущільнення.

Штампи для листового штампування поділяються за технологічною ознакою залежно від виконуваної операції: вирубні, гнучкові, витяжні й под. Залежно від числа виконуваних операцій розрізняють одно- і багатоопераційні штампи. Багатоопераційні штампи бувають послідовної дії, в яких операції виконуються послідовно при переміщенні заготовки з кількох робочих позицій штампа, і поєднаної дії, в яких операції виконуються на одній позиції, наприклад, одночасно вирубування і пробивання, вирубування і витягування й под.

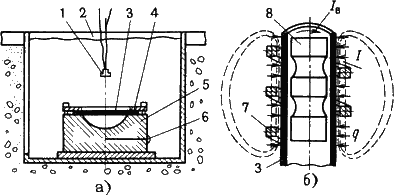

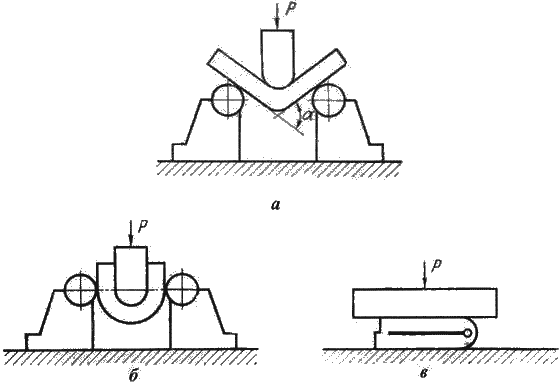

В даний час застосовують спеціальні конструкції штампів, в яких металеві пуансони або матриці відсутні, а тиск на матеріал здійснюється за допомогою гуми, рідини або стисненого повітря (ріс. 9.2). При цьому гума або рідина легко видаляються з штампованої деталі, а матриця повинна бути рознімною.

При виготовленні невеликих за глибиною виробів пуансон замінює гумова подушка (рис. 9.2. а). За допомогою гуми можна здійснювати всі операції: вирубування, гнуття, витягування, формування. Матриця 3 кріпиться до столу, а гумова подушка, поміщена у сталеву обойму 1, кріпиться до ходової частини преса (товщина заготовки 2 – до 1,5 мм).

Рисунок 9.2 – Схеми листового штампування за допомогою еластичного середовища та рідини

Гумові пуансони циліндричної форми застосовуються при витягуванні виробів складної форми при необхідності збільшення діаметральних розмірів середньої частини циліндричних напівфабрикатів (ріс. 9.2 б).

При гідравлічному витягуванні (ріс. 9.2 в) порожнисті деталі циліндричної, конічної, сферичної або іншої форми отримують натисканням на заготовку рідиною або рідиною, укладену у еластичну оболонку.

Високошвидкісні методи штампування. Особливістю таких методів є висока швидкість деформування відповідно з високими швидкостями перетворення енергії. Короткочасне додання великих зусиль розганяє заготовку до швидкостей 150 м/с. Подальше її деформування відбувається за рахунок накопиченої у період розгону кінетичної енергії. Основними різновидами високошвидкісного листового штампування є штампування вибухом, електрогідравлічне і електромагнітне штампування (рис.9.3).

Рисунок 9.3 –Штампування вибухом

Штампування вибухом здійснюється у басейнах, наповнених водою (ріс. 9.3 а). Заготовку 3, затиснуту між матрицею 5 і притиском 4 опускають у басейн з водою 2. Порожнину матриці під заготовкою вакуумують за допомогою вакуумної лінії 6. Заряд з детонатором 1 підвішують у воді над заготовкою. Вибух утворює хвилю високого тиску, яка, досягаючи заготовки, викликає її розгін. Процес штампування триває тисячні частки секунди, а швидкості переміщення заготовки порівнянні зі швидкостями розповсюдження пластичних деформацій в металі. При штампуванні вибухом не потрібне дороге пресове обладнання, конструкція штампа вкрай проста.

Електрогідравлічне штампування також здійснюють у басейні з водою. Ударна хвиля, яка розганяє заготовку, виникає при короткочасному електричному розряді у рідині. Потужний іскровий розряд подібний до вибуху. У результаті розряду у рідині виникає ударна хвиля, яка, дійшовши до заготовки, надає на неї сильний вплив і деформує її за матрицею.

При електромагнітному штампуванні (рис. 9.3 б) електрична енергія перетворюється у механічну за рахунок імпульсного розряду батареї конденсаторів через соленоїд 7, навколо якого при цьому виникає миттєве магнітне поле високої потужності, воно наводить вихрові струми у трубчастій струмопровідній заготовці 3. Взаємодія магнітних полів вихрових струмів з магнітним полем індуктора створює механічні сили, що деформують заготовку. Для електромагнітного штампування трубчастих і плоских заготовок створені установки, на яких можна проводити обтиск, роздачу, формування і операції отримання нероз'ємних з'єднань деталей.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення деталі, запропонованої викладачем, методом холодного листового штампування.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Технологічний процес виготовлення деталі методом листового штампування.

Контрольні питання

Основні схеми деформування листової заготовки.

Які операції відносяться до формоутворюючих?

Які високошвидкісні методи штампування застосовуються у машинобудуванні?

Література: [5 – 8].

Лабораторна робота № 10

Тема. Вивчення способів формоутворення заготовок з порошкових матеріалів

Мета: ознайомитися з методами отримання заготовок з порошкових матеріалів.

Устаткування: гідравлічні преси.

Короткі теоретичні відомості

Заготовки з порошкових матеріалів отримують пресуванням (холодним, гарячим), ізостатичним формуванням, прокаткою та іншими способами.

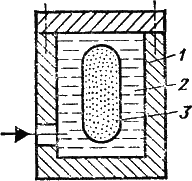

При холодному пресуванні у прес-форму (рис.10.1 а) засипають певну кількість підготовленого порошку 3 і пресують пуансоном 1. У процесі пресування збільшується контакт між частинками, зменшується пористість, деформуються або руйнуються окремі частинки. Міцність отримуваної заготовки досягається завдяки силам механічного зчеплення частинок порошку електростатичними силами тяжіння і тертя. Зі збільшенням тиску пресування міцність заготовки зростає.

Рисунок 10.1 – Схема холодного пресування

а – одностороннього; б – двостороннього

Тиск розподіляється нерівномірно за висотою пресованої заготовки через вплив сил тертя порошку об стінки прес-форми, внаслідок чого заготовки виходять з різною міцністю і пористістю за висотою. Залежно від розмірів і складності пресованих заготовок застосовують одно- і двостороннє пресування.

Одностороннім пресуванням отримують заготовки простої форми з відношенням висоти до діаметра, меншим одиниці, і заготовки втулок з відношенням зовнішнього діаметра до товщини стінки, меншим трьох.

Двостороннє пресування (рис. 10.1 б) застосовують для формоутворення заготовок складної форми. Після заповнення прес-форми порошком до верхнього пуансона за допомогою гідропреса прикладають тиск для попереднього пресування. Потім гідропривід вимикають і видаляють підкладку 4. Надалі у процесі пресування беруть участь обидва пуансона. У цьому випадку необхідний тиск для отримання рівномірної щільності знижується на 30–40 %. Використання вібраційного пресування дозволяє в десятки разів зменшити необхідний тиск.

У процесі пресування частинки порошку піддаються пружному і пластичному деформуванню. Після вилучення заготовки із прес-форми її розміри збільшуються у результаті пружної післядії.

При гарячому пресуванні технологічно поєднуються пресування і спікання заготовки. Температура гарячого пресування складає зазвичай 0,6–0,8 температури плавлення порошку. Завдяки нагріванню ущільнення протікає набагато інтенсивніше, ніж при холодному пресуванні. Це дозволяє значно зменшити необхідний тиск. Гарячим пресуванням отримують матеріали, що характеризуються високою міцністю і однорідністю структури. Цей спосіб застосовують для таких погано пресованих композицій, як тугоплавкі металоподібні з'єднання (карбіди, бориди, силіциди).

Ізостатичне (всебічне) формування застосовують для отримання великогабаритних заготовок з масою до 500 кг і більше. Відсутність втрат на зовнішнє тертя і рівномірність тиску з усіх боків дають можливість отримувати необхідну щільність заготовок при тисках, значно менших, ніж при пресуванні у закритих прес-формах.

При гідростатичному формуванні (рис. 10.2) на порошок 3, укладений у еластичну оболонку 2, передається тиск за допомогою рідини, що знаходиться у посудині високого тиску 1. Як робочу рідину використовують мастило, гліцерин, воду й под.

Рисунок 10.2 – Схема гідростатичного формування

Прокатування – найбільш продуктивний і перспективний спосіб переробки порошкових матеріалів. Характерною особливістю є високий ступінь автоматизації і безперервність прокатування. Схема прокатування представлена на рис. 10.3.

Рисунок 10.3 – Схема прокатування порошків

Порошок безперервно надходить із бункера 1 у зазор між валками. При обертанні валків 3 відбувається обтиснення і витягування порошку 2 у стрічку або смугу 4 певної товщини. Прокатування може бути поєднане зі спіканням і остаточною обробкою отримуваних заготовок. У цьому випадку стрічка проходить через піч для спікання, а потім знову піддається прокатуванню для отримання листів заданих розмірів. Застосовуючи бункери з перегородкою (рис. 10.3 б) виготовляють стрічки з різних матеріалів (двошарові). Застосування валків певної форми дозволяє отримувати деталі різного профілю, у тому числі і дріт.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення деталі, запропонованої викладачем, методом пресування з порошкового матеріалу.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Технологічний процес виготовлення деталі методом пресування з порошкового матеріалу.

Контрольні питання

Які методи формоутворення застосовують у порошковій металургії?

Переваги і недоліки пресування порошків.

Переваги і недоліки пркатування порошків.

Література: [4 – 8].

Лабораторна робота № 11

Тема. Вибір методів технологічних випробувань матеріалів

Мета: ознайомитися з методами технологічних випробувань матеріалів.

Устаткування: гідравлічний прес, лещата, молоток.

Короткі теоретичні відомості

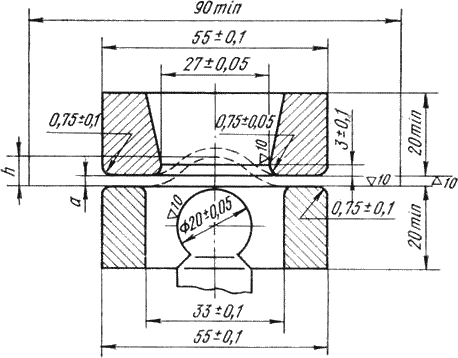

Для оцінювання здатності матеріалу сприймати певну деформацію в умовах, максимально наближених до виробничих, служать технологічні випробування. Таке оцінювання носить якісний характер. Воно необхідне для визначення придатності матеріалу для виготовлення виробів за технологією, що передбачає значну і складну пластичну деформацію. Для визначення здатності листового матеріалу товщиною до 2 мм витримувати операції холодного штампування (витягування) застосовують метод випробування на витягування сферичної лунки за допомогою спеціальних пуансонів, що мають сферичну поверхню (ГОСТ 10510). Схема випробування наведена на рис. 11.1.

Рисунок 11.1 – Схема випробування на витягування сферичної лунки

за Еріксоном

У процесі випробування фіксуються зусилля витягування. Конструкція приладу передбачає автоматичне припинення процесу витягування у той момент, коли зусилля починає зменшуватися (в матеріалі з'являються перші тріщини). Мірою здатності матеріалу до витягування служить глибина витягнутої лунки.

Лист або стрічку товщиною менше 4 мм випробують на перегин (ГОСТ 13813). Випробування проводять за допомогою пристосування, зображеного на рис. 11.2.

Рисунок 11.2 – Схема випробування на перегин

1 – важіль; 2 – змінний поводок; 3 – зразок; 4 – валики; 5 – губки; 6 – лещата

Зразок згинають спочатку вліво або вправо на 90 о, а потім кожен раз на 180о у протилежному напрямку. Критерієм закінчення випробування є руйнування зразка або досягнення заданого числа перегинів без руйнування.

Дріт з кольорових і чорних металів випробують на скручування (ГОСТ 1545) з визначенням числа повних обертів до руйнування зразків. Застосовують також випробування на перегин (ГОСТ1579) за схемою, аналогічною випробуванню листового матеріалу. Проводять пробу на навивання (ГОСТ 10447). Дріт навивають щільно прилеглими витками на циліндричний стрижень певного діаметру (рис. 11.3).

Рисунок 11.3 – Проба на навивання дроту

Число витків повинно бути у межах 5–10. Ознакою того, що зразок витримав випробування, є відсутність після навивання розшарування, відшарування, тріщин або надривів як у основному матеріалі зразка, так і у його покритті.

Для труб із зовнішнім діаметром не більше 114 мм застосовують пробу на загин (ГОСТ 3728). Випробування полягає у плавному загині відрізка труби будь-яким способом на кут 90 ° (рис. 11.3 а) так, щоб його зовнішній діаметр ні в жодному місці не став менше 85 % від початкового. ГОСТ встановлює величину радіуса загину R залежно від діаметру труби D і товщини стінки S. Вважається, що зразок витримав випробування, якщо на ньому після загину не виявлено порушень суцільності металу. Зразки зварних труб повинні витримувати випробування при будь-якому положенні шва.

Випробування на бортування (ГОСТ 8693) застосовують для визначення здатності матеріалу труб утворювати фланець заданого діаметра (рис. 11.4 б).

Рисунок 11.4 – Схеми випробувань труб

а – на загин; б – на бортування; в – на роздачу; г, д – на сплющування

Ознакою того, що зразок витримав випробування, служить відсутність після відбортовки тріщин або надривів. Допускається відбортовка з попередньою роздачею на оправці. Випробування на роздачу (ГОСТ 8694) виявляє здатність матеріалу труби витримувати деформацію при роздачі на конус до певного діаметра із заданим кутом конусності (рис. 11.4 в). Якщо після роздачі зразок не має тріщин або надривів, то вважається, що він витримав випробування.

Для труб передбачені випробування на сплющування до певного розміру (рис. 11.4 г).

Для випробування дроту або прутків круглого та квадратного перетину, призначених для виготовлення болтів, гайок та інших кріпильних деталей методом висаджування, використовують пробу на осадку (ГОСТ 8817). Стандарт рекомендує певний ступінь деформації. Критерієм придатності є відсутність тріщин, надривів, розшарувань на бічній поверхні зразка.

Для пруткових матеріалів широко застосовується проба на вигин: загин до певного кута (рис. 11.5 а), загин до паралельності сторін (ріс. 11.5 б), загин до зіткнення сторін (рис. 11.5 в).

Рисунок 11.5 – Схеми випробувань на вигин

а – загин до певного кута; б – загин до паралельності сторін; в – до зіткнення сторін