- •"Сучасні технології виробництва матеріалів"

- •Правила техніки безпеки

- •Критерії оцінювання якості виконання та захисту лабораторних робіт

- •Перелік лабораторних робіт Лабораторна робота № 1

- •Короткі теоретичні відомості

- •Вимоги до матеріалів, що використовуються для одержання відливок:

- •Ливарні властивості сплавів

- •Ливарні сплави

- •Стрижнева суміш

- •Модельний комплект

- •Виготовлення ливарних форм

- •Алюмінієві сплави

- •Мідні сплави

- •Титанові сплави

- •Дефекти відливок та їх виправлення

- •Операції листового штампування

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 12

- •Короткі теоретичні відомості

- •Склад, класифікація та властивості пластмас.

- •Термопластичні пластмаси.

- •Економічна ефективність використання пластмас

- •Порядок виконання роботи

- •Контрольні питання

- •Список літератури

Алюмінієві сплави

Основні ливарні сплави – сплави системи алюміній – кремній (силуміни).

Силуміни (АЛ2, АЛ4, АЛ9) мають високу рідкоплинність, малу усадку (0,8–1 %), не схильні до утворення гарячих і холодних тріщин, тому що за хімічним складом близькі до евтектичних сплавів (інтервал кристалізації складає 10–30 оС). Інші алюмінієві сплави мають низьку рідкоплинність, підвищену усадку, схильні до утворення тріщин.

Відливки із алюмінієвих сплавів виготовляють литтям у кокіль, під тиском, у піщані форми. Використовують кокілі з вертикальним роз'ємом. Для отримання щільних відливок встановлюються масивні прибутки. Метал підводять через ливникові системи, що розширюються, з нижнім підведенням металу до тонких перетинів відливки. Всі елементи ливарної системи розміщують у площиніі роз'єму кокіля.

Мідні сплави

Бронзи (БрО5Ц5С5, БрАЖЗЛ) і латуні (ЛЦ40Мц3А). Всі мідні сплави схильні до утворення тріщин. Відливки виготовляються литтям у піщані і оболонкові форми, а також литтям у кокіль, під тиском, відцентровим.

Для попередження утворення усадкових раковин і пористості у масивних вузлах відливок встановлюють прибуток. Для попередження появи тріщин у відливках використовують форму з високою податливістю. Для плавного надходження металу застосовують ливникові системи, що розширюються, з верхнім, нижнім і бічним підведенням. Для відділення оксидних плівок в ливарній системі встановлюють фільтри із склотканини.

Титанові сплави

Мають високу хімічну активність у розплавленому стані. Вони активно взаємодіють з киснем, азотом, воднем та вуглецем. Плавку цих сплавів ведуть у вакуумі або у середовищі захисних газів.

Основний спосіб виробництва титанових відливок – лиття у графітові форми, у оболонкові форми з нейтральних оксидів магнію, цирконію. При виготовленні складних тонкостінних відливок застосовують форми, отримані за моделями, що виплавляються.

Дефекти відливок та їх виправлення

Дефекти відливок за зовнішніми ознаками поділяють на зовнішні (піщані раковини, перекіс, недолив) та внутрішні (усадкові і газові раковини, гарячі і холодні тріщини),

Піщані раковини – відкриті або закриті порожнечі у тілі відливки, які виникають через низьку міцність форми і стрижнів, слабке ущільнення форми та інших причин.

Перекіс – зміщення однієї частини відливки щодо іншої, яке виникає у результаті недбалої збірки форми, зносу відцентрових штирів, невідповідності знакових частин стрижня на моделі і у стрижневому ящику, неправильного встановлення стрижня.

Недолив – деякі частини відливки залишаються незаповненими у зв'язку з низькою температурою заливки, недостатньою рідкоплинністю, недостатнім перетином елементів ливарної системи.

Усадкові раковини – відкриті або закриті порожнечі у тілі відливки з шорсткою поверхнею і грубокристалічною будовою. Виникають при недостатньому живленні масивних вузлів, нетехнологічній конструкції відливки, заливки перегрітим металом, неправильної установки прибутків.

Газові раковини – відкриті або закриті порожнечі з чистою і гладкою поверхнею, які виникають через недостатню газопроникність форми і стрижнів, підвищену вологість формувальних сумішей і стрижнів, насиченість розплавленого металу газами.

Тріщини гарячі і холодні – розриви у тілі відливки, які виникають при заливці надмірно перегрітим металом, через неправильну конструкцію ливарної системи, неправильну конструкцію відливки, підвищену нерівномірну усадку, низьку податливість форм і стрижнів.

Методи виявлення дефектів. Зовнішні дефекти відливок виявляються зовнішнім оглядом після вилучення відливки із форми або після очищення. Внутрішні дефекти визначають радіографічним або ультразвуковими методами дефектоскопії.

При використанні радіографічних методів (рентгенографія, гаммаграфія) на відливки впливають рентгенівським або гамма-випромінюванням. За допомогою цих методів виявляють наявність дефекту, розміри і глибину його залягання.

При ультразвуковому контролі ультразвукова хвиля, що проходить через стінку відливки, при зустрічі з кордоном дефекту (тріщиною, раковиною) частково відбивається. За інтенсивністю відображення хвилі судять про наявність, розміри і глибину залягання дефекту. Тріщини виявляють люмінесцентним контролем, магнітною або кольоровою дефектоскопією.

Методи виправлення дефектів. Незначні дефекти виправляють закладенням замазок або мастик, просоченням різними сполуками, газовим або електричним зварюванням.

Закладення замазками або мастиками – декоративне виправлення дрібних поверхневих раковин. Перед заповненням мастикою дефектні місця очищають від бруду, знежирюють. Після заповнення виправлене місце загладжують, підсушують і затирають пемзою або графітом. Просочування застосовують для усунення пористості. Відливку на 8–12 год. занурюють у водний розчин хлористого амонію. Проникаючи в проміжки між кристалами металу, розчин утворює оксиди, які заповнюють пори відливки. Для усунення течі відливки із кольорових металів просочують бакелітовим лаком.

Газове та електричне зварювання застосовують для виправлення дефектів на необроблюваних поверхнях (раковини, наскрізні отвори, тріщини).

Дефекти у чавунних відливках заварюють з використанням чавунних електродів і присадкових прутків, у сталевих відливках – електродами відповідного складу.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Провести контроль якості відливки, запропонованої викладачем, методом зовнішнього огляду.

3. Описати дефекти відливки та способи їх виправлення.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Описання виявлених дефектів у відливці та способів їх виправлення.

Контрольні питання

Які матеріали використовують для виготовлення відливок?

Які дефекти характерні для відливок?

Як можна виправити ливарні дефекти?

Література: [1, 2].

Лабораторна робота № 6

Тема. Вивчення схем напруженого та деформованого станів та класифікації процесів обробки тиском

Мета: ознайомитися з напруженим і деформованим станами при обробці тиском.

Короткі теоретичні відомості

Пластичне деформування у обробці металів тиском здійснюється при різних схемах напруженого і деформованого станів, при цьому вихідна заготівка може бути об'ємним тілом, прутком, листом.

За призначенням процеси обробки металів тиском групують таким чином:

- для отримання виробів постійного поперечного перетину за довжиною (прутків, дроту, стрічок, листів), що застосовуються у будівельних конструкціях або як заготовки для подальшого виготовлення деталей – прокатка, волочіння, пресування;

- для отримання деталей або заготовок, що мають форми і розміри, наближені до розмірів і форм готових деталей, що вимагають механічної обробки для надання їм остаточних розмірів і заданої якості поверхні – кування, штампування.

Основними схемами деформування об'ємної заготовки є:

- стиснення між площинами інструменту – ковка;

- ротаційне обтиснення обертовими валками – прокатка;

- затікання металу у порожнину інструменту – штампування;

- видавлювання металу із порожнини інструменту – пресування;

- витягування металу із порожнини інструменту – волочіння.

Характер пластичної деформації залежить від співвідношення процесів зміцнення і знеміцнення. С. І. Губкіним запропоновано розрізняти види деформації і, відповідно, види обробки тиском.

Гаряча деформація – деформація, після якої метал не отримує зміцнення. Рекристалізація встигає пройти повністю, нові рівновісні зерна повністю замінюють деформовані зерна, спотворення кристалічної решітки відсутні. Деформація має місце при температурах вищих температури початку рекристалізації.

Неповна гаряча деформація характеризується незавершеністю процесу рекристалізації, яка не встигає закінчитися, тому що швидкість її недостатня порівняно зі швидкістю деформації. Частина зерен залишається деформованими і метал зміцнюється. Виникають значні залишкові напруги, які можуть привести до руйнування. Така деформація найбільш ймовірна при температурі, яка незначно перевищує температуру початку рекристалізації. Її слід уникати при обробці тиском.

При неповній холодній деформації рекристалізація не відбувається, але протікають процеси повернення. Температура деформації трохи вища температури повернення, а швидкість деформації менша швидкості повернення. Залишкові напруги у значній мірі знімаються, інтенсивність зміцнення знижується.

При холодній деформації знеміцнюючі процеси не відбуваються. Температура холодної деформації нижча температури початку повернення.

Холодна і гаряча деформації не пов'язані із деформацією з нагріванням або без нагрівання, а залежать тільки від протікання процесів зміцнення і знеміцнення. Тому, наприклад, деформація свинцю, олова, кадмію і деяких інших металів при кімнатній температурі є з цієї точки зору гарячою деформацією.

Схеми напруженого і деформованого станів

Схеми напруженого стану графічно відображають наявність і напрям головних напружень в даній точці тіла. Напруження в точці зображуються як напруги на трьох нескінченно малих гранях куба, відповідно перпендикулярних головним осям.

Можливі дев'ять схем напруженого стану (рис. 6.1 ). Напружений стан в точці може бути лінійним, плоским або об'ємним.

Рисунок 6.1 – Схеми напруженого (а) і деформованого (б) станів:

I – лінійний напружений стан; II – плоский; III – об'ємний

Схеми з напругами одного знаку називають одноіменними, а з напругами різних знаків – різноіменними. Умовно розтягуючі напруги вважають позитивними, з стискаючі – негативними. Схема напруженого стану впливає на пластичність металу. На значення головних напружень істотно впливають сили тертя, що виникають у місці контакту заготовки з інструментом, і форма інструменту. В умовах всебічного нерівномірного стиснення при пресуванні, куванні, штампуванні стискаючі напруги перешкоджають порушенню міжкристалічних зв'язків, сприяють розвитку внутрішньокристалічних зрушень, що сприятливо позначається на процесах обробки металів тиском. У реальних процесах обробки тиском у більшості випадків зустрічаються схеми всебічного стиснення і стану з одним розтягуюючим і двома стискаючими напругами.

Схема деформованого стану графічно відображає наявність і напрямок деформації за трьома взаємно перпендикулярними напрямками. Можливі три схеми деформованого стану (рис. 6.1 б). При схемі Д I зменшуються розміри тіла за висотою, за рахунок цього збільшуються два інші розміри (осадка, прокатка). При схемі Д II відбувається зменшення одного розміру, частіше висоти, інший розмір (довжина) збільшується, а третій (ширина) не змінюється. Наприклад, прокатка широкого листа, коли його ширина у процесі прокатки практично не змінюється. Це схема плоскої деформації.

Найбільш раціональною з точки зору продуктивності процесу обробки тиском є схема Д III: розміри тіла зменшуються за двома напрямками, і збільшується третій розмір (пресування, волочіння).

Сукупність схем головних напруг і головних деформацій характеризують пластичність металу. Напружений стан при пресуванні металу характеризується такою ж схемою напруженого стану, як при куванні, а схема головних деформацій характеризується двома деформаціями стиснення і однією – розтягнення. При куванні і штампуванні розтягуюючі напруги відіграють велику роль, тому пластичність металу менша.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Описати схеми напруженого і деформованого станів.

3. Визначити схеми деформованого стану при куванні, штампуванні, волочінні.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Схеми деформованого стану металу.

Контрольні питання

Основні схеми деформування об'ємної заготовки.

Які процеси відбуваються у заготовці при гарячій деформації?

Які процеси відбуваються у заготовці при холодній деформації?

Чим характеризується пластичність металу?

Література: [6–8].

Лабораторна робота № 7

Тема. Вивчення способів холодного штампування

Мета: ознайомитися з технологіями холодного штампування.

Устаткування: моделі штампів для холодного деформування металів.

Корткі теоретичні відомості

Холодне штампування здійснюється у штампах без нагріву заготовок і супроводжується деформаційним зміцненням металу.

Холодне штампування є одним з найбільш прогресивних методів отримання високоякісних невеликих і точних заготовок зі сталі і кольорових металів. Воно забезпечує досить високу точність і малу шорсткість поверхні при малих відходах металу і низькій трудомісткості і собівартості виготовлення виробів. Можливість здійснення холодного штампування і якість заготовок визначаються якістю вихідного матеріалу. Велике значення має підготовка поверхні заготовок: видалення окалини, забруднень і поверхневих дефектів. Процеси холодного штампування часто виконують за кілька технологічних переходів, поступово наближаючи форму і розміри заготовок до форми і розмірів готових виробів і здійснюючи проміжний отжиг для зняття наклепу і відновлення пластичних властивостей металу. Залежно від характеру деформування та конструкції штампів холодне штампування ділять на об'ємне і листове.

Об'ємне холодне штампування. Холодне об'ємне штампування виконують на пресах або спеціальних холодноштампувальних автоматах. Основними його різновидами є висадка, видавлювання, об'ємне формування, карбування.

Висадка – створення на заготівці місцевих потовщень необхідної форми у результаті осадки її кінця (рис. 7.1).

Рисунок 7.1 – Схема висадки

Заготовкою зазвичай служить холоднотянутий матеріал у вигляді дроту або прутка з чорних або кольорових металів. Висадкою виготовляють стандартні та спеціальні кріпильні вироби, кулачки, вали-шестерні, деталі електронної апаратури, електричні контакти й под.

Довжина висаджуваної частини розраховується з урахуванням об’єму необхідного потовщення.

Розрахунок числа переходів проводиться в основному за співвідношенням довжини висаджуваної частини і діаметра заготовки, яке характеризує стійкість до повздовжнього вигину. При великій кількості переходів відбувається зміцнення металу, тому потрібний відпал.

Послідовність переходів виготовлення деталей показана на рис. 7.2. За три переходи (рис. 7.2 а); за п'ять переходів (рис. 7.2 б).

Рисунок 7.2 – Послідовність переходів виготовлення деталі

Висадка здійснюється на пресах, горизонтально-кувальних машинах, автоматичних лініях, оснащених холодновисадочними прес-автоматами.

Витискування – формоутворення суцільних або порожнистих виробів, завдяки пластичному плину металу із замкнутого об’єму через отвори відповідної форми.

Особливістю процесу є утворення в осередку деформації схеми тривісного нерівномірного стиснення, яке підвищує технологічну пластичність матеріалу.

Розрізняють пряме, зворотне, бічне і комбіноване витискування (рис. 7.3).

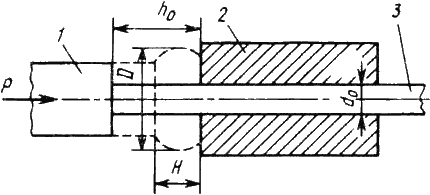

При прямому витискуванні метал тече із матриці 2 у напрямку, що збігається з напрямком руху пуансона 1 (рис. 7.3 а, 7.3 б). Цим способом можна отримати деталі типу стрижня з потовщенням, трубки з фланцем, склянки з фланцем.

Рисунок 7.3 – Схеми витискування:

а, б – прямого; в, г – зворотного; д, е – комбінованого; ж – бокового

При зворотному витискуванні метал тече у напрямку, протилежному напрямку руху пуансона, в кільцевий зазор між пуансоном і матрицею для отримання порожнистих деталей з дном (рис. 7.3 в) або у порожнистий пуансон для отримання деталей типу стрижня із фланцем (рис. 7.3 г ).

При бічному витискуванні метал тече у бічні отвори матриці під кутом до напрямку руху пуансона (рис. 7.3 ж). Таким чином, можна отримати деталі типу трійників, хрестовин й под. Для забезпечення видалення заготовок із штампа матриця складається з двох половинок з площиною роз’єму, що проходить через осьові лінії вихідної заготовки і одержуваного відростка.

При комбінованому витискуванні метал тече за декількома напрямками (рис.7.3 д, 71.3 е). Можливі поєднання різних схем.

Заготовки для витискування відрізають від прутків або вирубують з листа. Розмір заготовок розраховують з урахуванням втрат на подальшу обробку. Форма заготовки та її розміри для порожнистих деталей без фланця відповідають зовнішнім розмірам деталі, для деталей з фланцем – діаметру фланця, для деталей стрижневого типу – розмірами головки.

Витискування можна здійснювати і в гарячому стані.

Об'ємне формування – формоутворення виробів шляхом заповнення металом порожнини штампу.

Схеми об'ємного формування представлені на рис. 7.4.

Рисунок 7.4 – Схеми об'ємного формування

а – у відкритих штампах; б – у закритих штампах

Воно проводиться у відкритих штампах, де надлишки металу випливають у спеціальну порожнину для облою (рис. 7.4 а), і у закритих штампах, де облой не утворюється (рис. 7.4 б). Формування у закритих штампах застосовують рідше через великі складність і вартість одержання заготовок точного об’єму, необхідність використання більш потужного устаткування і меншу стійкість штампів. У закритих штампах отримують в основному деталі з кольорових металів.

Об'ємним формуванням виготовляють просторові деталі складних форм, суцільні і з отворами. Холодне об'ємне формування вимагає значних питомих зусиль внаслідок високого опору металу деформації в умовах холодної деформації і зміцнення металу у процесі деформації. Зміцнення супроводжується зниженням пластичності металу. Для полегшення процесу деформування отримання деталі розчленовується на переходи, між якими заготовку піддають рекристалізаційному відпалу. Кожен перехід здійснюють у спеціальному штампі, а між переходами обрізають облой для зменшення зусилля деформування і підвищення точності розмірів деталей.

Заготовкою служить смуга або пруток, причому процес штампування може здійснюватися безпосередньо у смузі або прутку або із штучних заготовок.

Як обладнання використовують преси, однопозиційні і багатопозиційні автомати.

Карбування – отримання рельєфних зображень на матеріалі, що деформується.

Карбування здійснюється у закритих штампах на чеканочних фрикційних та гідравлічних пресах.

При холодному штампуванні коефіцієнт використання матеріалу досягає 95 %. При холодному деформуванні формується сприятлива орієнтована волокниста структура металу, що надає деталям високу втомну міцність при динамічних навантаженнях. Це дозволяє отримувати конструкції з меншими розмірами і металомісткістю, ніж у конструкцій, отриманих обробкою різанням, не знижуючи при цьому їх надійність. Але для холодного об'ємного штампування потрібен дорогий спеціальний інструмент, що робить доцільним його застосування тільки у масовому і великосерійному виробництвах.

Порядок виконання роботи

1. Вивчити теоретичні відомості.

2. Розробити процес виготовлення деталі, запропонованої викладачем, одним з методів холодного об’ємного штампування.

Зміст звіту

1. Найменування роботи, мета й устаткування.

2. Основні положення теоретичних відомостей.

3. Технологічний процес виготовлення деталі методом холодного об’ємного штампування.

Контрольні питання

Основні схеми деформування об'ємної заготовки.

Які процеси відбуваються у заготовці при гарячій деформації?

Які процеси відбуваються у заготовці при холодній деформації?

Чим характеризується пластичність металу?

Література: [5 – 8].

Лабораторна робота № 8

Тема. Вивчення способів листового штампування

Мета: ознайомитися з технологіями холодного листового штампування.

Устаткування: моделі штампів для листового штампування.

Корткі теоретичні відомості

Листове штампування – один з видів холодної обробки тиском, при якому листовий матеріал деформується у холодному або підігрітому стані.

Листовим штампуванням виготовляються різноманітні плоскі і просторові деталі – від дрібних, масою від часток грама і розмірами в долі міліметра (секундна стрілка годинника), до середніх (металевий посуд, кришки, кронштейни) та великих (облицювальні деталі автомобілів).

Товщина заготовки при листовому штампуванні зазвичай не більша 10 мм, але іноді може перевищувати 20 мм, в цьому випадку штампування здійснюється з попереднім підігрівом до кувальних температур.

При листовому штампуванні використовують низьковуглецевих сталі, пластичні леговані сталі, кольорові метали і сплави на їх основі, дорогоцінні метали, а також неметалічні матеріали – органічне скло, фетр, целулоїд, текстоліт, повсть та ін.

Листове штампування широко застосовують у різних галузях промисловості, особливо, автомобілебудуванні, ракетобудуванні, літакобудуванні, приладобудуванні, електротехнічній промисловості.

Основні переваги листового штампування:

• можливість виготовлення міцних легких і жорстких тонкостінних деталей простої та складної форми, отримати які іншими способами неможливо або важко;

• високі точність розмірів і якість поверхні, що дозволяє до мінімуму скоротити механічну обробку;

• порівняльна простота механізації та автоматизації процесів штампування, що забезпечує високу продуктивність (30000 – 40000 деталей в зміну з однієї машини);

• хороша пристосованість до масштабів виробництва, при якій листове штампування може бути економічно вигідним у масовому та дрібносерійному виробництвах.

Холодне листове штампування полягає у виконанні у певній послідовності розділових та формозмінних операцій, за допомогою яких вихідним заготовкам надають форму і розміри деталі.

Операцією листового штампування називається процес пластичної деформації, що забезпечує характерну зміну форми певної ділянки заготовки.

Розрізняють розділові операції, у яких етап пластичного деформування обов'язково завершується руйнуванням, та формотворчі операції, у яких заготовка не повинна руйнуватися у процесі деформування. При проектуванні технологічного процесу виготовлення деталей листовим штампуванням основним завданням є вибір найбільш раціональних операцій і послідовності їх застосування, що дозволяє отримати деталі з заданими експлуатаційними властивостями при мінімальній собівартості і хороших умовах праці.

Всі операції виконуються за допомогою спеціальних інструментів – штампів, які мають різні конструкції залежно від призначення. Штампи складаються з робочих елементів – матриці і пуансона, і допоміжних частин – притисків, що направляють, обмежувачів й под. Пуансон вдавлюється у деформуємий метал або охоплюється їм, а матриця охоплює пуансон та змінює форму заготовки.