- •Прохождение электронов и ионов через вещество

- •Ионизационные потери и потери на излучение при прохождении электронов через вещество

- •Процессы смещения атомов при взаимодействии с высокоэнергетичными электронами

- •Влияние облучения на дефектную структуру кристалла

- •1.2 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при электронном облучении

- •Коэффициенты радиационно-стимулированной диффузии точечных дефектов

- •Сегрегация примеси в условиях облучения пучком электронов

- •Сегрегация примеси на дефектах кристаллической решетки Экспериментальное изучение сегрегации примеси на дефектах кристаллической решетки

- •Модели радиационно-стимулированной сегрегации на дефектах кристаллической решетки

- •Сегрегация примеси на поверхности образца Экспериментальное изучение сегрегации примеси на поверхности образца

- •Модели радиационно-стимулированной сегрегации на поверхности образца

- •Коэффициенты радиационно-стимулированной диффузии

- •Массоперенос в гомогенных системах при облучении пучком электронов [Error: Reference source not found]

- •Массоперенос в гетерогенных системах при электронном облучении [Error: Reference source not found]

- •Экспериментальное изучение перераспределения компонентов на границах зерен [37].

- •Экспериментальное изучение массопереноса в многофазных системах [Error: Reference source not found].

- •1.2. Пространственное распределение температуры при облучении пучком электронов Профиль температурного поля в условиях облучения пучком электронов

- •Метод расчета пространственного распределения температуры в условиях облучения пучком электронов

- •Распределение температуры в материалах при облучении пучками электронов

- •Концентрационные профили точечных дефектов в условиях облучения пучком электронов

- •Концентрация точечных дефектов в условиях облучения

- •Распределение вакансий по глубине образца

- •Массоперенос в металлических системах на основе твердых растворов при облучении пучком электронов средних энергий

- •Кинетическая теория диффузии в бинарных системах в поле градиентов температуры и точечных дефектов

- •Численный метод решения кинетического уравнения диффузии. Принцип расщепления

- •Пространственное распределение элементов в твердых растворах при облучении пучком электронов

- •Гомогенная система

- •1.2.3 Внутренние напряжения в материале при электронном облучении

- •Структурно-фазовые изменения в материалах при облучении заряженными частицами

- •Применение пучков заряженных частиц для модификации поверхности материалов

- •Перераспределение элементов в сплавах при облучении пучком электронов средних энергий

- •1.2.4 Структурно-фазовые превращения при электронном облучении

- •1.3 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при ионном облучении

- •1.3.1 Теоретические модели эффекта дальнодействия

- •1.3.2 Влияние напряжений на перераспределение вакансий при ионном облучении

- •1.3.4 Эволюции кластеров радиационных дефектов при ионном облучении твердых тел

- •1.4.1 Описание параметров состояния вещества в задачах моделирования процессов в сплавах при облучении электронами и ионами

- •1.4.2 Численное моделирования процессов теплопередачи при облучении пучками заряженных частиц.

- •Тема 1. Ионно-плазмешюе осаждение слоев ..5

- •Тема 2. Применение ионной имплантации 42

- •Тема 4. Литографические методы в микро- и наноэлектроникс 86

- •Тема 1. Ионно-плазменное осаждение

- •Тема 2. Применение ионной имплантации 2.1. Особенности ионной технологии

- •Тема 3. Особенности применения электронных процессов в электронике

- •Тема 4, литографические методы в микро- и наноэлектронике

- •Литература

Тема 4, литографические методы в микро- и наноэлектронике

4.1. Возможности оптической литографии Классификация метода

Технология осаждения тонких пленок позволяет с высокой точностью, например до 10 нм, выдерживать размер прибора в одном измерении, перпендикулярном плоскости подложки. Формирование с такой же точностью рисунка на плоскости, т.е. в двух других измерениях, значительно сложнее. Оно обычно осуществляется с помощью процесса литографий, появившегося на основе технологии контактной печати. Развитие микроэлектроники происходит в направлении усложнения схем и уменьшения размеров рисунка. Традиционная технология изготовления ИС реализует возможность получения линий шириной 0,2 мкм с допусками в 0,01 мкм. Для выполнения лих требований необходима разработка систем формирования рисунка и литографического процесса с очень высокой разрешающей способностью.

Рисунок формируется экспонированием соответствующих участков тонкого слоя резистивного материала, нанесенного на пластину, светом, рентгеновским излучением или электронным пучком с последующим проявлением скрытого изображения. В зависимости от вида используемого излучения и типа резиста литография может быть оптической (фото), рентгеновской, электронно-лучевой или нонно-лучевой. Классификация литографических методов с указанием способов изготовления шаблонов, передачи изображения и прямой прорисовки лучом приведена на рис. 4.1.

Процесс оптической литографии обычно начинается с машинного проектирования топологии рисунка с последующим фотоумсныпе-нием (редуцированием) его линейных размеров. Уменьшенная в 2— 10 раз копия или сетчатый шаблон непосредственно используется при получении изображения методом контактной печати. В пошаговых системах редуцирования и формирования рисунка образец (шаблон или пластина) механически перемешается между соседними положениями экспонирования, что позволяет применять линзы меньшего диаметра для получения изображения на всей пластине.

В сканирующих системах (электронно- и монно-лучевых) информация о топологии рисунка хранится в памяти ЭВМ и непосредственно используется для управления лучом. При этом экспонирование всей поверхности пластины осуществляется последовательно отточки к точке.

86

тополхда

Система

д»томати*ес*с*о

Проектирования

Со

горед»т*1рован*е

Со

горед»т*1рован*е

MtimnmniipoMMMi'i спчатыйшэбпои

Пошагово*

элвпроюым г^чком

Метагггиз/рсван^л* свтчзть* шаблон

гн**агь

Бесхоктак-тая

првехциожая

печать

Рентгекжосэя печать

Эгектрсмнэ-п/-каягечать

Система пошагового отичесхогс

Элелромио-лу^еаые

и/v исино-п>че*ые

сганируюиуе системы

SSr

Рис. 4.1. Классификация литографических методов для изготовления шаблонов, мерелачи изображения и прямо;! прорисовки яучаы

Контактная печать

Контактная печать является самым первым методом формирования рисунка на полупроводниковых пластинах. При использовании этого метода шаблон, содержащий нужный рисунок, накладывается на покрытую фоторезистом пластину и экспонируется светом, в результате чего на резисте образуются засвеченные и незасвеченные области. С помощью последующего проявления (селективного травления) происходит удаление участков фоторезиста в соответствии с временем экспонирования. Разрешающая способность этого метода около 2 мкм и ограничивается дифракционными эффектами между двумя соседними линиями (рис. 4.2). При использовании для освещения когерентного излучения улучшается контрастность изображения, увеличивается его четкость (вследствие когерентности эффектов дифракции) и становится более резким спад интенсивности в краевых областях. Выдерживая одно и то же время экспонирования и обеспечивая однородность светочувствительного материала, можно сохранять ширину линии с приемлемыми допусками.

S7

РвССТОрии* от UfHTpa

а

Рис. 4.2. Контактная печать:

а- профиль распределения интенсивности: б- поперечное сечение

шаблона и рсзистивноЯ пленки

Основной недостаток контактной печати состоит в изнашивании фотошаблона при его многократном использовании. Плотное соприкосновение фотошаблона с подложкой приводит к возникновению дефектов на соприкасающихся поверхностях как шаблона, так и ре-зиста. Накопление дефектов и частиц фоторезиста, прилипающих к фотошаблону, при многократном экспонировании приводит к его быстрому износу. Допустимое число экспозиций зависит от сложности шаблона, определяемой степенью интеграции и прочности поверхности шаблона.

Эмульсионные фотошаблоны для экспонирования больших интегральных схем обычно используются не более десяти раз. Лучше применять шаблоны, покрытые хромом, оксидом железа или другими металлами, так как они допускаю» периодическую очистку и могут использоваться для гораздо большего числа экспозиций. На практике шаблоны с твердым покрытием могут использоваться более 100 раз.

Разрешающая способность метода контактной печати может быть повышена, если для экспонирования резисга использовать более коротковолновое излучение, так как при этом уменьшается влияние дифракции. Глубокий ультрафиолет (с длиной волны 200...260 нм) позволяет получать ширину линий 0,5 мкм, т.е. примерно вдвое большую длины волны излучения.

По мере того как размер кристалла (чипа) возрастает, а детали изображения становятся мельче, возникает необходимость в более совершенных методах экспонирования, чтобы уменьшить число дефектов пря более высокой степени интеграции. К ним можно отнести бесконтактную (с сохранением зазора между фотошаблоном и пластиной) и проекционную печать.

88

Бесконтактная печать

Пространственное разделение фотошаблона и подложки существенно уменьшает количество дефектов, возникающих из-за контакта. Однако дифракция проходящего света уменьшает разрешающую способность и одновременно ухудшает четкость изображения. Степень этих негативных явлений зависят от величины зазора между фотошаблоном и пластиной, который может быть неодинаковым вдоль пластины.

w,

Рис. 4.3. Геометрия

бесконтактного способа печати

0/)=50°/(\УыГл)

(X.-длина

волны рентгеновского излучения)

Проекционная печать

Мегод проекционной печати заключается в проектировании изображения фотошаблона на пластину, покрытую фоторезистом, с помощью системы линз с высокой разрешающей способностью. В этом случае шаблон может использоваться неограниченное число раз. исключая случаи его повреждения при эксплуатации, поэтому вполне оправдано применение очень высококачественных шаблонов. Глубина резкости оптической системы должна превышать ±10 мкм. т.е. диапазон, в котором обычно лежат отклонения пластин от идеальной плоскости, обусловленные высокотемпературной обработкой. Это ограничивает апертуру линз и, следовательно, разрешающую способность метода. Кроме того, затруднительно изготовить систему линз, одновременно удовлетворяющую условиям получения высококачественного (ограниченного явлением дифракции) изображения и равномерного освещения всей поверхности пластин, типовой размер которых в настоящее время составляет 100 см. Рассеяние света на оптических элементах из стекла приводит к необходимости приме-

89

пения позитивных резистов. Обычные проекционные системы позволяют получать изображения с разрешением не менее 5 мкм. При увеличении диаметра пластин использование стационарных проекционных систем становится нецелесообразным.

В сканирующих (или пошаговых) проекционных системах изображение фотошаблона проектируется на определенную часть пластины. В этом случае за один раз экспонируются гораздо меньшие площадки (порядка 1 см2), и затем экспонирование повторяется после перемещения изображения на соседнюю область пластины.

На рис. 4.4 указаны основные элементы проекционной системы: источник света, система линз, держатель фотошаблона, держатель пластины, система совмещения.

Обычно в фотолитографии используется ультрафиолетовый свет с длиной волны 330...400 им. Более коротковолновое излучение не применяется, так как все известные комбинации фоторезистов, мощные источники света и оптические системы теряют свою эффективность на длинах волн короче 330 им. Широкое распространение в проекционных системах получили дуговые ртутные лампы со спектром 330...400 им, дуговые кссноново-ртутные лампы и спектральные дейтериевые лампы для проведения литографии в глубокой

ультрафиолетовой области.

ЛбяОи

Плгст-иа

Держатель

Систем*

cctMfw.cnи■

![]()

Рис. 4.4. Основные компоненты проекционной системы

Характеристики оптических систем, используемых в проекционной печати, ограничиваются главным образом явлениями дифракции. Это означает, что проектирование и изготовление оптических элементов должны приводиться таким образом, чтобы их параметры, характеризующие передачу изображения, определялись в основном дифракционными эффектами, связанными с ограниченными апертурами конденсора

90

И проекционной оптики, а не эффектами аберрации. Основные параметры линз, используемых в проекционных системах, указаны на рис. 4.5.

Приведем определения основных параметров, характеризующих многоэлементные системы изображения. Числовая апертура (NA) определяется соотношением NA = «sina, где // - коэффициент преломления в пространстве изображения (обычно равный единице); а- максимальный угол при вершине конуса лучей, попадающих в точку изображения на оптической оси проекционной системы (см. рис. 4.5). Эффективное число проекционной системы F- 1/(2ЛМ). Можно показать, что F= (1 + M)fy где/- значение параметра F для системы с бесконечно удаленным объектом; М- действующее увеличение.

UUfoa

Пчспщ

Параметр |

Значение |

Фокусное расстояние |

/ |

Диаметр апертуры |

D |

Число/7 |

f/D = F |

Числовая апертура |

NA = «since = D/2/ |

Разрешающая способность |

\.22>S = ux |

Глубина резкости |

±2?J-'* = ±Д</ |

Рис. 4.5. Основные нарамефы проекционных дннз

Изображение очень маленькой световой точки, сформированной линзой, имеющей дифракционные искажения, состоит из чередующихся световых колец, окружающих центральное яркое пятно, носящее название диска Эри, Расстояние ©, на котором интенсивность светового диска уменьшается вдвое, определяется выражением со = 0,5А/ЛМ = IJ0XF. Этот параметр в первом приближении соответствует наименьшему размеру, который может быть получен на рези-стивной пленке с помощью системы, имеющей дифракционные искажения.

Продольная аберрация (или ошибка)

Аа - ±n№{NAf = ±2n7Jfi

приводит к возникновению оптической разности пути (ОРП) величиной ±Х/4 в плоскости изображения. Значение ОРП ±)J4 не очень сильно влияет на качество изображения, так как при этом теряется лишь 20 % светового потока в области диска Эри без каких-либо существенных изменений его диаметра. Параметр Да известен как глубина резкости. Для /73-оптической системы со= 1,2 мкм и

91

Да = ±7,3мкм. Несмотря на полезность параметра Аач в фотолитографии глубину резкости удобнее определять как диапазон, в котором возможно изменение положения плоскости изображения для получения нужного размера рисунка.

Качество оптического изображения проекционной печати может также характеризоваться функцией модуляции передачи (ФМП), которая представляет собой зависимость степени модуляции интенсивности света в плоскости рисунка от пространственной частоты решетки, используемой в качестве источника изображения (решетка состоит из чередующихся прямоугольных линий, ширина которых равна расстоянию между линиями). Распределение характеризуется частотой (измеряемой числом пар линий на миллиметр) и модуляцией Мц = /„их - /n»in / /max + Лпм, ГД6 /|ШХ И /mm - ЛОКальНЫС Максимумы И

минимумы интенсивности. Отношение /, ю /, „ называется контрастностью С. Величина модуляции A/,(v) в плоскости изображения может быть измерена с помощью фотодетектора очень малых размеров, перемещающегося поперек изображения решетки.

Значение ФМП для данной частоты V определяется соотношением <DMII(v) - Mj(v)/M(u Для оптических систем с дифракционными ограничениями величина ФМП может быть также вычислена по формуле

-|1 2

. *«п, ь 2 |

V V |

, V ч? |

ФМП(У) = — |

arccos |

1 - (—f |

п |

vo vo |

v0 |

где V- пространственная частота решетки; v0- оптическая частота отсечки системы, зависящая от числовой апертуры NA и длины волны X в соответствии с соотношением v0= 2NAIX.

Оптические системы формирования изображения для проекционных установок в зависимости от типа используемого источника излучения разделяются на когерентные и некогерентные. Пели фотошаблон (или решетка) освещается слабо расходящимся световым потоком от точечного источника, то изображение в проекционной установке является когерентным или почти когерентным (рис. 4.6, а), так как в плоскости изображения (пластины) свет, дифрагированный решеткой, когерентен по амплитуде. Информацию о пространственной частоте решетки можно получить, используя только дифрагированный световой поток- Направление первого дифракционного пика определяется из формулы

92

nici + h) sin 0 = Л9.,

а пространственная частота

v = (a + h)~} =//sin0/X

для Л'= 1. Для получения июбражения необходимо, чтобы 6 = а, где а зависит от числовой апертуры проекционной оптики (NA = п sin a). Поэтому максимальная частота решетки, которая может быть передана когерентной проекционной системой,

«sina _ NA 1 ¥ят X T"2XF"Vc'

где vc - частота отсечки.

Рис.

4.6. Когерентная («) и некогерентная (б)

проекционные

системы

93

Для лучей, падающих на решетку под углом /', направление первого дифракционного максимума удовлетворяет соотношению

// (а + b) (sin 1 + sin Q) = X.

Для получения изображения необходимо, чтобы /, 6 < а. Поэтому

, ,ч-. 2NA 1 v-=(a+*) -— = ^ = V

Следовательно, vnm (некогерент) = 2vmax (когерент).

Величина ФМП для некогерентного источника монотонно уменьшается, начиная со значения при v = 0 до нуля при частоте отсечки vc= \fkF. ФМП для когерентного источника остается равной единице вплоть до частоты отсечки vc = \/lkFm где она резко падает до нуля. С математической точки зрения величина ФМП в некогерентной системе является весовой функцией, которая позволяет оценивать интенсивность отдельных составляющих в спектре изображения. Если известны спектр изображаемого объекта и кривая ФМИ, то некогерентное изображение может быть восстановлено. Когерентные системы труднее поддаются интерпретации, поскольку они чувствительны как к фазе отдельных составляющих спектра изображения, так и к их амплитудам. Так как величина ФМП не содержит информации о фазе, то изображение не может быть восстановлено, исходя из ФМП.

Если некогерентная величина ФМП (v) определяется на основе измерений или вычислений, то распределение интенсивности в плоскости изображения может быть получено исходя из распределения интенсивности в плоскости объекта (шаблона). Для этого необходимо использовать такую последовательность преобразований.

Пространственно-частотное распределение объекта изображения /o(v) получается из соответствующего распределения интенсивности /o(.y) с помощью преобразования Фурье FT:

/o(v) = Ft/oC-v).

На практике используется дискретное преобразование Фурье, подразумевающее периодичность разлагаемой функции. Пространственно-частотное распределение для изображения определяется формулой

//(v) = ФМП (v) [Ш],

94

а изменение интенсивности /,(л)- инверсным Фурье-преобразованием пространственно-частотного распределения.

Оптическая литография аналогична обычной фотографии в том смысле, 410 светочувствительная тонкая пленка изменяет свои химические свойства под действием света, а изображение появляется после соответствующего проявления. Однако как химические процессы, так и результирующие изображения различны. В фотографии с соединениями серебра взаимодействует большое количество фотонов, тогда как в оптической литографии для позитивною резиста разрушение органического соединения происходит в результате поглощения одного фотона. Фотографическое изображение соответствует распределению интенсивности света, литографическое изображение соответствует профилю фотошаблона. Проявление в фотографии - это процесс преобразования активированных светом кристаллов галоидного серебра в металлическое серебро; проявление позитивного фоторезиста- процесс травления. Как видно из табл. 4.1, эти различия достаточно существенны, поэтому для понимания оптической литографии должна быть построена соответствующая математическая модель.

При проявлении позитивных или негативных фоторезистов удаляются соответственно освещенные или неосвещенные области.

Таблица 4.1

Сравнение процессов фоки рафии с оптической лиюграфией

Процесс |

Фотография |

Оптическая лито! рафия |

Экспонирование |

Многофотонное |

Поглощение одного фотона (раз- |

|

поглощение |

рыв связен для позитивных рези-сшров; полимеризация для негативных резистов) |

Формирование |

Интенсивность света |

Профиль маски |

изображения |

|

|

Проявление |

Образование кристаллов серебра из скрытого изображения |

Травление |

Позитивный фоторезист обычно состоит из трех компонентов: смолы, обеспечивающей изготовление резиста в виде тонкой пленки, фотоактивного соединения и легко испаряющегося растворителя, позволяющего наносить резист на пластину в жидком виде. В сухой пленке (толщиной 0,3- 2 мкм) фотоактивное соединение (ингибитор) препятствует растворению резиста в водно-щелочном проявляющем растворе. Здесь специально упоминается об этой роли ингибитора как вещества, препятствующего растворению резиста. Его

95

разрушение светом создает побочные соединения, которые не препятствуют растворению резиста и увеличивают скорость удаления рсзиста проявителем.

Процессы экспонирования и проявления для лучшего понимания целесообразно рассматривать отдельно. Экспонирование светом определенной длины волны вызывает химические видоизменения в фоторезисте, что приводит к потере его защитных свойств, т.е. разрушению ингибитора. Эффект химического видоизменения локализован в окрестности точки, где произошло поглощение фотона, и уровень экспозиции может изменяться в широких пределах в пленке резиста. Проявление заключается в процессе травления, при котором происходит селективное удаление резиста со скоростью, зависящей от количества разрушенного ингибитора. Связь между процессами экспонирования и проявления определяется количеством ингибитора, оставшегося неэкспонированным.

Свойства фоторешета

Фоторезистивная пленка после нанесения на подложку и высушивания должна быть изотропной и однородной. Она должна не только иметь постоянную толщину (как в микро-, так и в макромасштабе) по всей используемой площади, но и быть химически изотропной, чтобы ее реакция на экспонирование и проявление была однородной по всей поверхности. Особое внимание должно быть уделено устранению радиального изменения толщины (в виде расходящихся лучей звезды), которое может возникать при нанесении резиста на центрифуге,

Так как величина оптического поглощения - важная характеристика резиста, следует удовлетворить некоторые требования к нему. Оптическое рассеяние должно быть настолько малым, чтобы оптические свойства резиста могли полностью описываться показателем преломления и коэффициентом поглощения а.

Показатель преломления в комплексном виде записывается следующим образом: п = и—ft , где п - действительная часть показателя (// = 1,68 для фоторезиста типа AZ1350J и длины волны 404,7 им), к — коэффициент затухания (к = с&/4я, к = 0,002 для резиста типа AZ1350J при 404,7 нм).

Падающий на резист свет ослабляется на каждый микрометр пути на величину, характеризуемую множителем

АйЫос

схр( ) = схр(-0?58л) = 0.56.

96

После экспонирования концентрация ингибитора существенно уменьшается, причем эффективный фактор ослабления защитных свойств обычно составляет около 0,10 м-км '. Поэтому для большей части времени экспонирования речист можно считать прозрачным.

Так как ингибитор вносит главный вклад в процесс поглощения света, обычно считают, что кривые спектра поглощения и спектральной чувствительности для позитивного резиста эквивалентны.

Негативный фоторезист можно рассматривать как фоточувствительный материал с эффективной пороговой энергией Ет- Если энергия фотонов £, падающих на решет, меньше порогового значения £>, то рсзист удаляется в процессе проявления. Если же Е> Ет* то рсзист становится нерастворимым в прояви геле и получающееся изображение действует как защитная маска.

Величина пороговой энергии зависит от множества факторов, характеризующих резнет. Например, значение Ег возрастает при увеличении толщины резиста и уменьшается, если подложка имеет «аномальное» отражение. Очевидно, что величина пороговой энергии зависит от типа фоторезиста. Приблизительная оценка значения

Ег может быть получена из характеристической кривой резиста (зависимости глубины проявления от энергии экспонирования).

f<A)/J9(*)

распределением энергии из-за дифракции света на краях фотошаблона (рис. 4.7). Вблизи края маски распределение интенсивности света, падающего на поверхность фоторезиста, можно аппроксимировать выражением / = A70cxp(-mF). (4.1)

V» x(2/AUva. произвольные единицы -•^ширинз окна —Н883да№Й&

Рис. 4.7. Дифракция cue га на краю фотошаблона

97

Распределение энергии по координате определяется формулой

£>Л£,ехр(-даР), (4.2)

где Ei - энергия света, падающего на шаблон; Е - энергия света, падающего на резист; /0 - интенсивность света на поверхности фоторезиста; V- приведенная координата (см. рис. 4.7), £ = ///о при К=0, т - наклон кривой ///0 на краю шаблона (V= 0).

Коэффициенты к и т зависят от оптических характеристик используемого для экспозиции оборудования и конфигурации воспроизводимого рисунка. Из-за дифракции эффективный размер изображения на фоторезисте не равен размеру окна в фотошаблоне. Граница изображения в фоторезисте соответствует приведенной координате V, при которой энергия света, падающего на резист, становится равной пороговой энергии экспонирования Е= Ег- Величина К равна

V= (Mm) In (Ei/Ет) + In (A); (4.3)

V=.x(2/XL)V\ (4.4)

где Л' - расстояние от края фотошаблона; X - длина волны падающего света; L - зазор между фотошаблоном и пластиной.

Эффективная фаница изображения расположена на расстоянии х От края шаблона, и разница между размером окна в фотошаблоне и размером получаемого изображения

5 = 1х = (2/ш) QJ2)V2LV2 [In Е- (In E7 - In*)]. (4.5)

При 6>0 изображение на фоторезисте больше размеров шели в фотошаблоне, а при б<() -меньше. Заметим, что 6 = 0, когда Ei= ErIk = £о.

4.2. Электронно-лучевая литография

Основы электронно-лучевой технологии

Применение электронно-лучевой литографии (ЭЛЛ) позволяет решить технические (например, повышение разрешающей способности) и экономические (рост выхода годных структур, снижение затрат на изготовление шаблонов) проблемы, сдерживающие прогресс в микроэлектронике. Такие возможности ЭЛЛ обусловлены тем, что она принципиально отличается от фотолитографии (ФЛ) - свободна от тех ограничений, которые действуют в случае использования оптических методов. Конечно, существуют определенные фундамен-

98

тальныс ограничения и для ЭЛЛ, но пределы разрешающей способности этого метода таковы, что можно по меньшей мере на порядок величины уменьшить минимальную ширину линий.

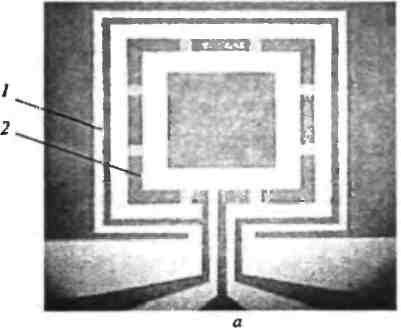

Применение электронно-лучевой литографии для изготовления микроэлектронных приборов сводится к созданию маскирующего рельефа резиста на подложке - кремниевой пластине или заготовке шаблона. В основе метода лежит использование остросфокусирован-ного электронного луча (ЭЛ), движением которого по поверхности подложки, включением и выключением (затемнением) управляет процессор. Под действием ЭЛ происходи» экспонирование резиста (электроны либо разрушают, либо сшивают молекулы), и таким образом его свойства локально изменяются, в результате чего в процессе проявления селективно удаляется либо экспонированная (позитивный резист), либо неэкспонированная (негативный резист) часть. Сформированный из резиста рельеф, или топологический рисунок, и является пригодной для различных технологических процессов маской. Например, для образования узких металлических линий резист экспонируют электронным лучом и проявляют. После напыления металла резист растворяют и вместе с ним удаляют излишки металла, оставляя на подложке металлическую линию требуемой ширины. Окна в пленке резиста могут быть использованы для травления подложки ионным пучком или в плазме, а также для селективного ионного внедрения примеси в подложку. В случае негативного резиста оставшаяся часть пленки резиста защищает нужные участки пленки металла от стравливания. Электронный луч позволяет экспонировать резист на площади 1...40 мм2. Большие поверхности можно экспонировать с той же разрешающей способностью, прецизионно перемещая подложку на заданное расстояние и повторяя экспонирование для образования того же рисунка на новом участке. Такой метод возможен, но он требует изменения размеров или формы луча в зависимости от нужной ширины линии. Более типичный метод экспонирования предусматривает несколько проходов (3-5) остросфокуси-роваиным ЭЛ, экспонирующим линию шириной 0,5...! мкм. Этот вариант обеспечиваег также лучшее качество края рисунка.

Описанный процесс создания рисунка в резисте с высокой разрешающей способностью является основным в электронно-лучевой технологии. Он может применяться в двух наиболее общих областях: при изготовлении шаблонов и непосредственно полупроводниковых приборов или ИС. Мегоды исследования с помощью электронного луча совершенно необходимы для электронолитографии. Только растровый

99

электронный микроскоп (в сочетании со средствами химического микроанализа) позволяет полно оценить качество структур приборов, изготовленных по электронно-лучевой технологии. Электронно-лучевое экспонирование резиста на подложке при формировании структур приборов необходимо в процессе разработки, когда важны гибкость и возможность быстрого изменения топологии, а также в производстве специальных приборов с наиболее высокими параметрами (СВЧ полупроводниковые приборы), где требуется очень высокая разрешающая способность. Электронодитография может с успехом применяться в мелко- и среднесерийном производстве приборов и ИС. С увеличением производительности ЭЛ процесса прямого экспонирования рсзиста на полупроводниковой подложке он найдет применение также и в массовом производстве БИС с субмикронными размерами элементов.

Изготовление эталонных шаблонов для фотолитографии (масштаб 1:1) с помощью электронного луча обеспечивает короткий рабочий цикл и более высокое качестве шаблонов. Итак, можно заключить, что электронно-лучевое формирование рисунка является фундаментальным процессом для всех методов литографии с высокой разрешающей способностью. При создании сложных рисунков ИС электроннолучевая установка может управляться от ЭВМ с использованием программ машинного проектирования. Например, на обычную микросхему с линиями металлизации шириной 5 мкм, созданными ФЛ, нанесен резист и с помощью обратной ЭЛЛ (экспонирование, осаждение золота и удаление рсзиста с излишками металла на нем) на микросхеме сформирован ряд поперечных линий шириной 0,2 мкм.

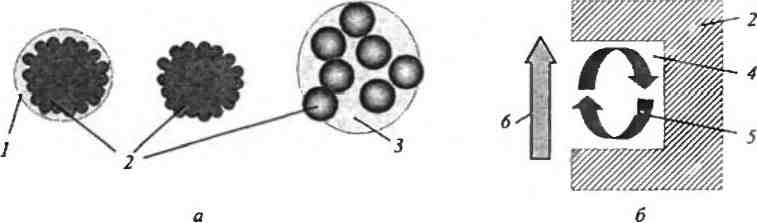

Методы репродуцирования

Если быстродействующие полупроводниковые приборы и интегральные схемы можно изготовлять непосредственным электроннолучевым экспонированием в небольших обьемах (по современным производственным нормам), то при массовом производстве сложных приборов экономически выгоднее применять шаблоны, полученные с помощью электронно-лучевой литографии. Ясно, что методика репродуцирования должна обеспечивать примерно одинаковую с электронно-лучевым экспонированием разрешающую способность. Четыре наиболее перспективных метода репродуцирования с высокой разрешающей способностью приведены на рис. 4.8. Они основаны на бесконтактном репродуцировании рисунка шаблона с помощью электронного (рис. 4.8, а9 б) или рентгеновского (рис. 4.8, в) луча.

кю

Электронная пушка

Конденсор""*

лннзм

Фокусирующие и

отклоняющие катушки

Шаблон

Проекционные

линзы Фотокатод

г маской

Фотокатод

г маской

/

\УФ излучение а (

1—' Кремниевая пластина

Пластина

Источник

рентгеновских лучей

^-Электронный луч

Рентгеновские

лучи

Маска из золота

Раз ист

Подложка

Шаблом

Вспомо

гательио* зеркал©

Ф

источник

Пластина у

Ф

источник

Пластина у

Основное

зеркало

Рис. 4.8. Методы репродуцирования рисунка с высокой разрешающей

способностью шаблона на покрытой резистом пластине:

я--)лекгро»1ная проекция с фотокагодом; б- •уц.чаронная проекция

с трафаретом; б* - рентгеновское экспонирование;

г - УФ экспонирование в зеркальной системе

Этим проекционным методам рситгенолитог рафии присуши минимальные дифракционные искажения, и они обеспечивает наиболее высокую разрешающую способность. В лабораторных условиях методом электронной проекции с фотокатодом получены линии шириной 0,5 мкм на площади 75 мм" и методом рентгенолитофафии -линии шириной 0,1 мкм. Целесообразно использовать шаблоны, полученные с помощью ЭЛЛ и в проекционной ФЛ с зеркальной системой (см. рис. 4.8, г) в сочетании с УФ излучением, чтобы свести к минимуму эффекты дифракции. Следует подчеркнуть, что шаблоны с субмикронными размерами элементов рисунка необходимо изготовлять только с помощью ЭЛЛ.

101

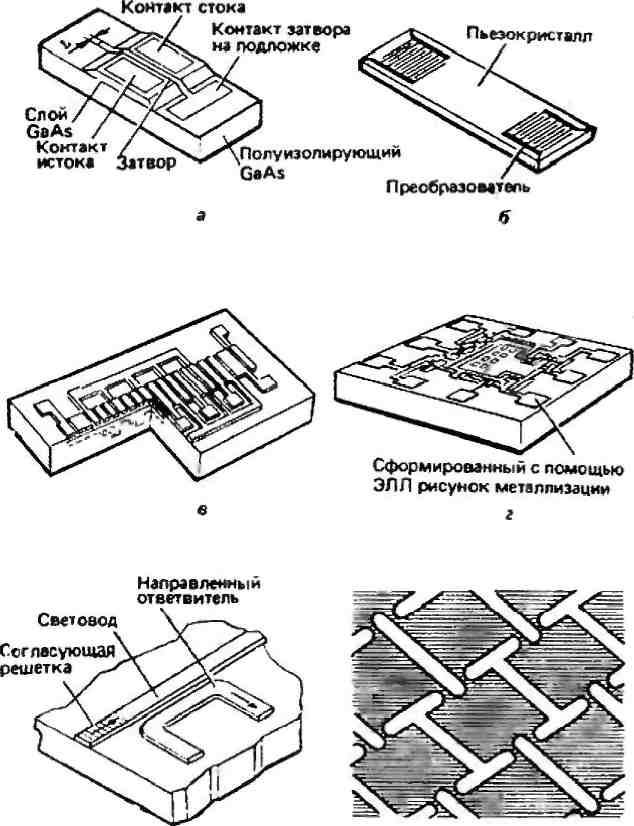

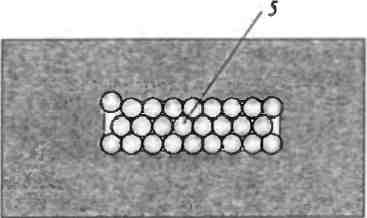

Типы приборов, наиболее подходящие для электронно-лучевой литографии

Применение литографии с высокой разрешающей способностью оправданно для тех приборов, характеристики которых зависят от плотности размещения элементов и их размеров. На рис. 4.9 показаны примеры таких микроэлектронных приборов. Возможность создания поверхностного рисунка: металлических электродов, масок для ионного легирования и травления, межсоединений и т.д. - с приемлемой разрешающей способностью означает, что размеры этих структур можно уменьшить и разместить их более плотно. Поскольку большая часть потребляемой мощности для ЗУ и логических схем связана с зарядом емкостей прибора. МОЩНОСТЬ можно уменьшить и облегчить проблемы перегрева и отвода тепла. Близкое размещение электродов уменьшает время переноса носителей через активные области приборов, а уменьшение длины межсоединений приводит к сокращению времени распространения сигнала между приборами и меньшему его ослаблению. Последние два эффекта ведут к уменьшению времени задержки распространения сигналов в приборах и цепях (тр). Следовательно, с повышением разрешающей способности снижается произведение мощности на задержку, являющееся важнейшей характеристикой приборов и схем. Уменьшение задержки распространения сигнала повышает верхний предел рабочей частоты.

Изменения характеристик приборов, связанные с изменением критических размеров, можно определить с помощью масштабирования. Все размеры (в плане и по глубине) нового прибора (L) связаны с соответствующими старыми размерами (L) равенством L'=L/k. приложенное напряжение - U'=U/k и уровень легирования области канала /V'a =* A7Va. При этих условиях сохраняется значение напряженности электрического поля в канале. Например, произведение мощности на задержку при трехмерном пространстве (размеры в плане и по глубине) уменьшается пропорционально к , а верхний предел рабочей частоты возрастает пропорционально к.

102

Рис. 4.9. Типы микроысктронных приборов, характеристики которых

определяются юиологическнм рисунком: а - нолевой транзистор;

б-линия задержки в поверхности акустической вошны; в- приборы

с зарядовой связью; 2 - ПС; д - интегральный оптический элемент;

е-память на центральном магнитном домене

Ограничения электронно-лучевой литографии

Некоторые наиболее критические ограничения в современной технологии изготовления микроэлектронных приборов могут быть преодолены с помощью ЭЛЛ и совместимых с ней технологических процессов, обеспечивающих высокую разрешающую способность. Достоинства новых технологических методов нередко излишне превозносят. Поэтому разработчик, начинающий заниматься новой тех-

103

нологией, может поверить, что она поможет ему быстро и с малыми затратами решить все проблемы. Можно рассчитывать, например, сформировать рисунок с размерами элементов 0.1 мкм, с точностью совмещения 5 нм на пластине диаметром 76 мм при времени экспонирования несколько секунд. Однако в действительности ЭЛЛ имеет собственные фундаментальные ограничения, которые не позволяют получить желаемые характеристики. Таким образом, для получения наибольшей эффективности ЭЛЛ следует применять так, чтобы использовать ее уникальные особенности, но при этом необходимо полностью представлять ее ограничения. Здесь будут кратко рассмотрены те физические эффекты, которые накладывают ограничения на параметры ЭЛЛ применительно к изготовлению микроэдек-гронных приборов. Эти ограничения связаны с материалом резиста, электронным лучом и системой управления ЭЛУ. Кроме того, физические принципы некоторых приборов ограничивают их работоспособность при очень малых размерах. В следующем разделе будут рассмотрены вопросы технико-экономической эффективности внедрения электронно-лучевой технологии и связанные с ней ограничения. Эти эффекты определяют не только пути использования ЭЛЛ ДЛЯ изготовления приборов, но и подход к конструированию ЭЛУ.

Попадающий на мишень электронный луч создает заряд, равный произведению тока на время экспонирования. Полезное действие луча на поверхность мишени можно выразить через число электронов, приходящееся на единицу площади, которое необходимо для получения нужного эффекта. Так, каждый резист характеризуется пороговой дозой Ф, измеряемой в кулонах на квадратный сантиметр. Время, необходимое для экспонирования пятна диаметром с!л лучом с плотностью тока Jv на поверхности мишени, равно т =Ф//„. На-

пример чтобы экспедировать резин с Ф Х-10 Ю см' требуется примерно 5-1014 электрон/см2; в этом случае достигается разрыв (или сшивание) такого количества химических связей в полимере, что обеспечивается проявление с желаемой контрастностью. Чем меньше значение Ф, тем выше чувствительность резиста, т.е. для достижения нужного Эффекта в резисте требуется меньшее число электронов. Поэтому чувствительность резиста строго определяет скорость экспонирования в процессе электронно-лучевой литографии. Существенное ограничение на разрешающую способность накладывает расширение экспонированной линии в резиетс, вызываемое рассеянием электронов, поскольку ширина линии оказывается больше диа-

104

метра пятна. Хорошо известно, что попадающие в твердый материал электроны могут рассеиваться под большими углами вследствие упругих столкновений с атомными ядрами материала; рассеяние приблизительно пропорционально атомному номеру материала мишени Z Пробег электронов в резисте обычно много больше толщины слоя резиста, поэтому электроны проходят сквозь резист в подложку (например, кремниевую), характеризующуюся большим (относительно резиста) атомным номером. По этой причине рассеяние происходит главным образом в подложке. Значительная часть электронов отражается и возвращается в резист, причем электроны имеют достаточную для экспонирования энергию. В результате образуется широкая по сравнению с диаметром падающего электронного луча экспонированная область. Эффект рассеяния обусловливает принципиальное ограничение минимальной ширины линий, формируемых с помощью электронно-лучевой литографии. Кроме тощ некоторые резисты способны изменять форму рисунка - набухают или дают усадку при проявлении, что отражается на размерах элементов рисунка.

4.3. Голографическая и рентгеновская литография

Классификация методов

Наиболее широкое распространение получила оптическая проекционная система с использованием зеркальной оптики (рис. 4.10, о). Система работает при единичном увеличении изображения. Одновременно освещаются только серпообразная часть фотошаблона и соответствующий участок образца, и лишь эта часть рисунка переносится на образец. Для получения полного изображения производится параллельный сдвиг фотошаблона и пластины в одном и том же направлении с помощью единой системы перемещения. Полное экспонирование пластины осуществляется за один цикл сканирования. Оптическое увеличение зеркальной системы равно единице, т.е. размеры фотошаблона и получаемого на пластине рисунка равны. Разрешение системы соответствует воспроизведению линии шириной 3 мкм, что сравнимо с разрешающей способностью обычной системы бесконтактной печати с ультрафиолетовым освещением.

Точность совмещения составляет ± 1 мкм. Для линий шириной 2 мкм глубина резкости равна ±5 мкм, для линий шириной 3 мкм она равна ±12,5 мкм.

105

Экспонирование проводится излучением от ртутной дуговой лампы, имеющей широкий спектр, поэтому время экспонирования лежит в пределах 1 мин с минимальным значением 6 с. При оценке производительности системы необходимо учитывать также время совмещения, которое выполняется вручную.

Фильтр

«онденсориая

/лннэа еркало

fly

гоми

еркало

fly

гоми

—шаблон

Ультрафиолетовое

осв*щенм«

Лии.53

ДЛЯ уменьшения

изображения

направп* -

кип СЯЭии-

рования

направление

синмромиия

гри5«а прямого

видения

(при5М| Амичи)

Пластина

ПМСТПИВ

Рис. 4.10. Характеристики проекционных систем:

Параметр |

Значение |

Проекционная оптическая система Поле изображения Разрешающая способность Глубина резкости Однородность освещения Дисторсия в сумме с допуском на увеличение 1:1 Тип решета Время экспонирования Тин шаблона Точность совмещения Визуальный контроль |

Полное отражение 1:1, /71,5 Диаметр 76,2 мм Ширина линий 2,0 мкм и промежуток между линиями на фоторезисте 2,0 мкм ±5,5 мкм для разрешения 2,0 мкм; ±12,5 мкм для разрешения 3,0 мкм ±10.0% ±1.0 мкм Негативный и позитивный Минимальная экспозиция 6 с Хромированный, эмульсионный, покрытый окисью железа ±1.0 мкм Щелевой бинокулярный микроскоп, непосредственный визуальный контроль цветного изображения пмстины |

Проекционные системы с пошаговым перемещением и уменьшением изображения (рис. 4.10,6) аналогичны системам изготовления эталонных фотошаблонов для контактной печати и переноса изображения непосредственно на пластину. Размер рисунка между шабло-

на

пом и пластиной уменьшается в 4 или 10 раз. Для получения изображения на всей пластине образец механически перемещается от одного положения к другому. В данной системе глубина резкости при получении изображения линии шириной 1 мкм очень мала (около ±1 мкм), поэтому для каждого кристалла должна быть выполнена дополнительная подфокусировка. Кроме того, требуется строгая юстировка положения кристалла в горизонтальной плоскости. Большинство работающих в настоящее время систем используют два вида совмещения. Прежде всего устанавливается взаимное расположение фотошаблона и пластины, а затем во время пошагового сканирования с помощью лазерной интерференционной системы тщательно контролируется движение стола, на котором расположен образец. Производительность такой системы достаточно высокая, так как для пластины требуется .тишь одно совмещение.

Голографическая литография

В голо! рафической литографии экспонируемая подложка помещается в область, где интерферируют два лазерных луча, создающих стоячую волну. Этот способ применим в основном для экспонирования рисунков, имеющих периодическую или квазипериодическую структуру. Период экспонируемой решетки может составлять 50% длины волны лазерного излучения. Метод подбора показателей преломления позволяет использовать еще более короткие длины волн. Для расчета пространственного расположения интерференционных полос на фоторезисте представим волны в комплексном виде (рис. 4.11):

Е\ = А схр [ik(x sin 0-2 cos 0)];

Е2 = А схр [/A* (-V sin 0-z cos 0) - /ф],

где к- коэффициент пропорциональности; /- число интерференци-онных полос; ф -доля интенсивности отраженного света с 1см".

Интенсивность света на поверхности резиста распределена по закону

|Јi + £г|2^о= \А\ |2 + 2 cos [2 (кх sin 0 - ф)]|.

Нетрудно видеть, что интенсивность модулирована по координате д*с периодом

A=7J2n sin 6. (4.6)

где //- показатель преломления резиста (//= 1,6); X - длина волны лазерного луча в вакууме; 0 - угод Брэгга.

107

Рис. 4.11. Принцип использования томографической литографической литографии для изготовления решеток (экспонирование)

При использовании видимого света изготовлялись решетки, содержащие до 103 ллния/мм,

Если для получения интерференционной картины используются две линии рентгеновского синхротронного излучения с разных сегментов орбиты, отличающегося очень хорошей когерентностью, можно изготовить решетку с 1,5 1 (Г линия/мм.

Получаемые таким образом решетки применяются в качестве дифракционных или фокусирующих элементов формирования изображения с помощью рентгеновских лучей. Кроме того, они могут использоваться в качестве элементов схем в наноэлектронных приборах с характерными размерами 1... 110 нм или как «строительные блоки» для создания перестраиваемых двумерных моделей «кристаллов».

Рентгеновская литография Система рентгеновской литографии

Основу рентгеновской литографии составляют принципы контактной или бесконтактной печати при использовании для экспонирования низкоэнергетического (I... 10 кэВ) рентгеновского излучения.

В этом случае можно пренебречь явлением дифракции, свойственным фотолитографии, а также явлением обратного рассеяния, возникающим при электронно-лучевой литографии.

!С8

В отличие от оптических, ультразвуковых и электронно-лучевых систем для рентгеновских лучей не существует соответствующих зеркал или линз вследствие малой длины волны рентгеновского излучения (\ = 0А---5 нм). Полому источник рентгеновских лучей конечного размера должен быть удален от фотошаблона и резиста достаточно далеко с тем, чтобы лучи падали на пластину с возможно малой расходимостью. Конечные размеры источника и расходимость рентгеновских лучей вызывают соответственно полутени и геометрические искажения. Полутеневое изображение снижает четкость линий на фоторезисте и определяет минимально допустимую величину литографического разрешения системы:

Д = s {ШО\ (4.7)

где л - ширина зазора между фотошаблоном и пластиной; г/- диаметр источника излучения; D - расстояние от источника до шаблона.

В системах с высоким разрешением величина Д не должна превышать 0,1 мкм. В то же время зазор s должен быть достаточно большим, чтобы даже при большом диаметре шаблона исключить возможность касания резиста и фотошаблона, так как это может быть причиной возникновения дефектов.

Бесконтактные проекционные системы предпочтительнее, так как позволяют сохранить низкую плотность дефектов. Геометрические искажения возникают из-за того, что проецирование рисунка с фотошаблона на резист осуществляется расходящимся пучком. Величина искажения г зависит от положения изображения относительно центральной оси пучка:

z=s(m/D% (4.8)

где со - расстояние на пластине от центральной оси пучка до изображения.

При одновременном экспонировании всей пластины величина со равна половине ее диаметра.

Искажения не так важны, как проблемы, возникающие при многократном экспонировании одной и той же пластины. Разброс ширины зазора dv приводит к флуктуациям геометрических искажений:

сЬ = ds (to/D). (4.9)

Флуктуации геометрических искажений влияют на минимально достижимую величину разрешения, поэтому значение dz не должно превышать 0,1 мкм.

109

В литографических системах с пошаговым повторением величина А, естественно, будет оставаться небольшой. Однако рассмотрим для примера одновременное экспонирование всей пластины диаметром 76 мм, для которой со = 38 мм. Зазор между фотошаблоном и пластиной, а также его разброс dv трудно поддаются количественной оценке, поэтому предположим, что ширина зазора 10 мкм, а точность, с которой устанавливается зазор, dv - 1мкм.

Чтобы определить интенсивность источника рентгеновских лучей, необходимо знать три дополнительных параметра: доля рентгеновских лучей, прошедших через окно и шаблон к резисту, желательная скорость обработки пластин, или производительность системы, а также чувствительность речиста.

Источники рентгеновского излучения

Рентгеновское излучение возникает при торможении в материале мишени падающих электронов. Максимальная энергия ренп Яновского излучения равна энергии падающих электронов Е. Если величина Е превышает энергию характеристического излучения атомов мишени £с, то спектр рентгеновского излучения будет содержать линии этого излучения.

Получение рентгеновских лучей электронной бомбардировкой -малоэффективный процесс, так как большая часть мощности электронов идет на нагрев мишени. Поэтому максимальная интенсивность рентгеновского излучения определяется допустимой тепловой мощностью рассеяния мишени. Для пучка электронов диаметром 1 мм, падающего на алюминиевую мишень с водяным охлаждением. типовая величина максимальной мощности равна 400...500 Вт. Мощность получаемого при этом рентгеновского излучения порядка 10 мВт, причем излучение распределено по полусфере. В общем случае мощность рентгеновских лучей пропорциональна току электронов. Мощность характеристического излучения пропорциональна Е-Е^ если мишень достаточно тонкая и поглощением рентгеновских лучей в мишени можно пренебречь. По мере увеличения Е электроны более глубоко проникают внутрь мишени и генерируемое характеристическое излучение поглощается гораздо сильнее, так как проходит

больший путь в материале.

Для создания источников рентгеновских лучей с наибольшей интенсивностью использую гея вращающиеся аноды с водяным охлаж-

110

денисм. Материал анодов выбирается исходя из усталостных характеристик, теплоемкости и теплопроводности, а также в соответствии с характеристиками тормозного излучения. Алюминиевый анод диаметром 20 см, вращающийся с частотой 8000 мин"1, может рассеять около 20 кВт при диаметре пятна электронов 6 мм. Максимальная мощность пучка пропорциональна диаметру пятна электронов на мишени в степени 3/2, поэтому яркость источника на самом деле уменьшается с ростом мощности пучка. Чтобы уменьшить образование полутеней, нужно использовать систему с быстро вращающимся анодом, с малым диаметром пятна и небольшим расстоянием от источника до шаблона.

Источники плазмы

Горячая плазма, генерируемая мощным лазерным излучением или электрическим разрядом, является источником мягкого импульсного рентгеновского излучения. Эти источники, пока еще не используемые на практике, могут сыграть важную роль в технологии микроэлектроники. Последнее время источникам импульсного излучения уделяется очень большое внимание, так как обычные рентгеновские трубки на малые энергии фотонов (1 юВ) крайне неэффективны. В плазменных источниках на основе лазеров эффективность преобразования электрической энергии в мягкое рентгеновское излучение более чем на порядок превышает эффективность установок, использующих электронную бомбардировку. Процесс образования плазмы начинается с испарения поверхностного слоя твердого тела. Необходимая для этого энергия пренебрежимо мала по сравнению с энергией, требуемой для ионизации и нагрева плазмы до температуры в несколько килоэлектронвольт. Энергия лазера, поглощаемая плазмой, практически полностью идет на ионизацию и нагрев образующихся электронов, тогда как тепловая энергия ионов пренебрежимо мала для плазмы с большим /.

Излучение плазмы обусловлено тремя происходящими в ней процессами: взаимодействием свободных электронов (непрерывным тормозным излучением), захватом возбужденных электронов на свободные уровни (рекомбииационным спонтанным излучением) и дискретным переходом электронов с уровня на уровень (линейчатым излучением). Скорость каждого из этих процессов зависит от степени ионизации плазмы, достигаемой за короткий промежуток времени се существования.

in

Плазма, возбужденная лазерным излучением, состоит ю тяжелых ионов и электронов с максвслловским распределением по энергиям.

Степень нагрева плазмы лазерным лучом ограничивается плотностью электронов в плазме, которая должна быть близка, но не больше некоторой критической величины пр, соответствующей равенству плазменной частоты vp и частоты лазерного излучения V/,.

пр= 1,24 10 \гл,см \

Для наиболее мощных неодимовых лазеров с длиной волны 1,06 мкм, используемых в настоящее время, величина пр= 1,0 10^'см 3. Поглощение происходит в процессе, обратном тормозному излучению, при котором электроны, ускоренные электрическим полем сфокусированного лазерного излучения, передают свой импульс ионам при кулоновском взаимодействии.

Другим возможным способом получения рентгеновского излучения является использование коаксиальной разрядной трубки, в которой нагрев ионов происходит главным образцом за счет охлопывания квазицилиндрического токового слоя, как это происходит при линейном пинч-эффекте.

Помимо электронной бомбардировки и плазмы в качестве высокоинтенсивного источника рентгеновских лучей используется син-хротронное излучение.

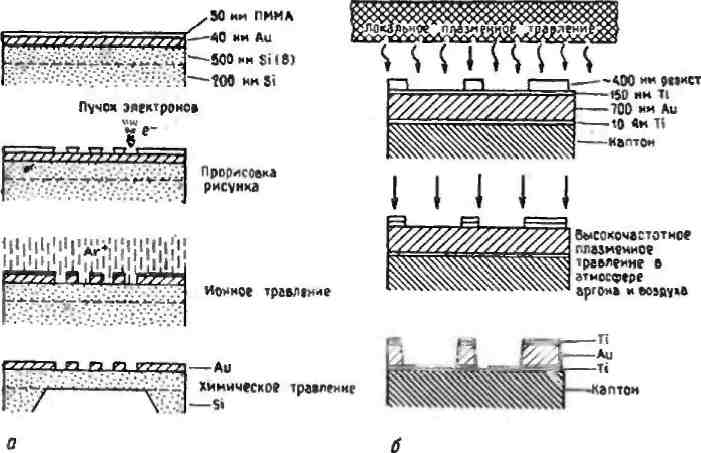

Шаблоны для рентгеновской литографии

Шаблоны для рентгеновской литографии производят различными способами. Основная проблема состоит в изготовлении тонких, но прочных подложек, прозрачных к рентгеновскому излучению. Для этих целей используют два типа гонких пленок: органические и неорганические мембраны. Органические пленки изготовляют на основе мулара, кантона, пиолена и иолиимила, которые вытягиваются в тонкие планарные слои. Неорганические пленки содержат кремний, окисел кремния, металлоиды кремния, окисел алюминия и карбид кремния. Рисунок на пленке, поглощающий рентгеновское излучение, получается с помощью ионно-лучевого травления, распыления или гальванического покрытия через резистивную маску. Поглощающая пленка обычно состоит из двух металлических слоев: тонкого слоя хрома, используемого для лучшей адгезии с подложкой, и слоя золота. Ослабление интенсивности рентгеновских лучей зависит от длины волны излучения (рис.4.12). На рис. 4.13

112

показана зависимость потерь энергии от энергии падающего излучения для легких элементов, которые обычно используют в качестве подложки шаблона.

Выбор материала для шаблона может быть сделан на основе следующих простых условий:

-свести к минимуму проницаемость поглощающего материала: Тм= ехр (-\iXfz);

- свести к минимуму поглощение материала подложки (Si, Be, полимеры):

А = I-exp(-jv)= 1 -Г,;

-добиться максимума контрастности: С= 7VTt. На рис. 4.14 показана последовательность операций при изготовлении кремниевой мембраны с поглощающим рисунком из золота и мембраны из кантона с подслоем титана под золотом.

2.0 х

*

х

*

X X

3

0.2 0.3 0.4 03 1.0

ОДииа волны , им

Рис. 4.12. Ослабление рентгеновского

излучения в зависимости

от длимы войны

at ю 0.5 1 г 5 «о

Энергия ptHirfMoecKoro иаяучеиив.мб

Рис. 4.13. Зависимость потерь энергии

от энергии падающего рентгеновского

излучения

ИЗ

Рис. 4.14. Последовательность операций для изготовления маски из

колота на подложке из кремния и кантона {а - и зготовленнс

кремниевой мембраны с поглощающим рисунком из золота;

6- изготовление маски из золота с подслоем титана)

Резисты для рентгеновской литографии

В принципе в качестве рентгенолитографических резистов можно использовать резнегы, применяемые в электронно-лучевой литографии и чувствительные к фотоэлектронам, возникающим при поглощении рентгеновских лучей. Однако для -экспонирования таких резистов требуется продолжительная экспозиция (часы) вследствие малой поглощающей способности существующих рентгенолитографических резистов и малой интенсивности рентгеновского излучения, падающего на объект, а также из-за необходимости коллимировать излучение источника для получения небольшой угловой расходимости.

Большинство известных резистов поглощает менее 10% падающего потока и поэтому относительно нечувствительно к рентгеновскому излучению. В некоторых резистах можно увеличить поглощение за счет использования резонансного поглощения на длинах волн, соответствующих характеристическому излучению. Например, на длине волны 0,437 им, соответствующей характеристическому излучению палладия, сильно возрастает поглощение резистами, содержащими хлор. Несмотря на широкие возможности улучшения характеристик, существующие резисты вполне пригодны для изготовления интегральных микросхем.

114

С помощью источников рентгеновских лучей, в которых мишень бомбардируется иск громами, можно получить интенсивность рентгеновского излучения на поверхности полложки в интервапе от 1 до 10 мДж/(см2 мин). Сравним угу величину с чувствительностью рези-стов. Обычный фоторезист имеет чувствительность 100 мДж/см", тогда как чувствительность электронорезистов может достигать 175 мДж/см на длине волны 0,437 им.

Для повышения чувствительности используются различные методы. Прежде всего увеличение коэффициента поглощения достигается увеличением в резисте процентного содержания тяжелых элементов с большой поглощающей способностью рентгеновских лучей от применяемого источника. В результате может быть осуществлено резонансное поглощение на коротких волнах. Примерами таких элементов являются (Л, S и F, поглощающие на длинах волн 0,436, 0,541 и 0,834 им соответственно. Атомы тяжелых элементов (бром) имеют повышенное поглощение во всем диапазоне энергий. Однако увеличение чувствительности не единственное требование, которому должны удовлетворять резисты для рентгеновской литографии, они должны также обладать высокой чувствительностью к рентгеновскому излучению, высоким разрешением, стойкостью к химическому. ионному и плазменному травлению.

В настоящее время не существует резистов, удовлетворяющих всем этим требованиям. Чувствительность лежит в диапазоне от 1 мДж/см" для экспериментальных резистов до 2 Дж/см* для речиста типа ПММА (полиметилметакрилат) на длине волны 0,834 нм.

Резист ПММА является позитивным резистом, в котором рентгеновское излучение разрушает большие полимерные молекулы. Образующиеся в облученных областях меньшие молекулы быстро растворяются во время проявления. Разрешающая способность, полученная для резиста ПММА, составляет 50 нм. Этот резист является базовым для рентгеновской и электронной литографий.

Соиолимерный резист и резист типа СОР являются негативными резистами. Под действием рентгеновского излучения в этих резистах происходил образование поперечных связей межд) молекулами (полимеризация), что делает облученные области стойкими к травлению. Несмотря на то что резист типа СОР на длине волны 0,834 нм примерно в 20 раз чувствительнее резиста ПММА, его использование при получении необходимой геометрии рисунка вызывает затруднения.

115

Профиль края линии может быть вычислен с помощью машинного моделирования процессов экспонирования, проявления и травления поверхности резиета. В отличие от оптической литографии в рассматриваемом случае не наблюдается видимых интерференционных полос на краю экспонируемых линий.

4,4. Ионно-лучевая литография

Развитие микроэлектроники требует разработки методов формирования элементов интегральных схем с размерами меньше одного микрометра. Такие методы являются основой нового направления субмикронной технологии, т.е. технологии создания устройств с высокой плотностью элементов, имеющих размеры до 0,1 мод. Процесс формирования рисунка в слое резиета с помощью ионных пучков получил название «ионная литография».

При формировании на поверхности резиета необходимого рисунка с размерами от 0,1 до 1,0 мкм требуется остросфокусированный ионный луч, минимальный диаметр которого был бы меньше 0,1 мкм. Для определения минимального диаметра сфокусированного ионного пучка можно воспользоваться соотношением

ихе В - яркость ионного источника, А/(\Г-с); /0 - сила тока луча. А; С*- сферическая аберрация фокусирующей системы, м.

Яркость ионного источника В определяется плотностью тока эмиссии ионов, их энергией £о и разбросом ионов по энергиям АЕ (немоноэнергетичностыо). В основном величина Д£ определяет среднюю поперечную скоросгь ионов, которая и препятствует увеличению плотности ионного тока пучка, заключенного в данном телесном угле.

Экспонирование резиета основано на физико-химических процессах деструкции или полимеризации материала резиета иод воздействием столкновений ионов с молекулярными цепочками. Рассмотрим механизм передачи энергии от ионов атомам полимерных цепей. Для легких ионов Н* и Не+ приходится учитывать оба механизма торможения - ядерное и электронное, хотя наибольший вклад в передачу энергии будет вносить механизм электронного торможения. Для более тяжелых ионов Gel и Sn в основном работает механизм ядерного торможения.

Мб

Определим энергию ионов Е{) и ширину экспонированной линии R на ионорезисте. Резист будет полностью экспонирован по толщине пленки резиста /?р, если будут выполнены условия: Q(Q) = Qo и (?(0^C?uop* где <9о и Qucp - максимальное и пороговое значения объемной плотности энергии, выделенной в материале резиста ионами. Так как

ах с

где / - Плотность ионного пучка; е - заряд иона для однократно заряженных ионов; х- время экспонирования,

то значение Q в любой точке резиста зависит от значений удельных энергетических потерь иона d/T/dv и плотности тока в данной точке.

Выделим основные причины уширения экспонируемой линии. Во-первых, происходит боковое рассеяние ионов R± при торможении в материале резиста. Во-вторых, при движении ионы пучка выбивают атомы материала резиста, которые, обладая значительной энергией, сталкиваются с молекулами резиста. Этот дефект эквивалентен зарождению кластера радиационных дефектов при движении быст рого иона. Третья причина- это воздействие на резист вторичных частиц, электронов и рентгеновских квантов, возникающих при торможении ионов в материале резиста. Более подробный анализ показывает, что при условии А = R/t будут преобладать две первые причины уширения линии. Поперечное отклонение ионов Дг/ на границе подложка - резист равно Лг( ш R± /?p//?p.

Для тяжелых ионов при постоянном значении ядерной тормозной

способности получено соотношение R±JRV~ JM;I1Mx - В этом случае поперечное отклонение ионов на границе подложка- резист зависит только от толщины пленки резиста:

Ay\=hpjMjWl.

Уишрсние линии при учете только одного механизма - каскада вторичных соударений обозначим через Дгк- Тогда результирующее уширсние экспонируемой линии

Av2 = 4>Y + A)i.

Величину Дук можно приближенно оценить исходя из модели радиационных дефектов. Будем считать, что Ддк - максимальное рас-

117

стояние от границы невозмущенного ионного пучка, на которой происходит каскад столкновений выбитых атомов резиста с молекулами рсзиста. Тогда выражение для Дгк будет иметь вид

Е0

dv

л,

Из этого соотношения следует, что при заданной энергии ионов Е{) и hp~RP уширение линии также пропорционально толщине пленки резиста, Следовательно, и полное уширение экспонируемой линии также пропорционально толщине пленки резиста.

Если положить плотность тока ионного пучка на поверхности пленки резиста равной /0, то плотность тока /, на глубине //,„ т.е. на границе резист - подложка приблизительно равна

(4.12)

где Ау = АЛ,,.

Коэффициент пропорционал ьности

А =

М, /ЗМ. +

\

-t\>2

М,

ЗМ

\;

1/2

По известным величинам Лр, Е0 и при заданном разрешении можно определить силу тока луча:

48С:

I7J{R-h^AM1i3\4y) \

где яркость В определяется для данного источника при заданном значении £о-

Значения силы тока /0 лежат в интервале 10 ... 10 А.

При отклонении ионного луча на угол 6 от нормали к поверхности резиста происходит изменение размеров пятна от сечения луча. Если фокусное расстояние / меняется при изменении б и минимальный диаметр луча всегда совпадает с поверхностью резиста, то максимальный размер пятна на поверхности резиста будет d0 =^///cosO. в противном случае

dQ=df/ca$Q + 2a2f2(l-co$Q)2/(dfcos3Q). (4.13)

где a - угол сходимости луча. 118

Время экспозиции резиста определяется исходя из известных зна чений чувствительности резиста К1Ю]) и К(у.

2

где /0 = 4/0 / 1В/у; /, = /0 / лЛ".

Оптимальным условием экспонирования резиста будет равенство х ina\=Tmin' чт0 позволяет определить оптимальное значение контраста резиста

В этом случае время экспозиции будем определять следующим образом:

Особенности процесса:

!)при формировании элементов с предельно малыми (субмикронными) размерами существует однозначная связь между параметрами ионного луча, свойствами резиста и подложки;

расширение экспонированной линии связано как с рассеянием первичных ионов, так и с каскадом атомных смещений в объеме резиста;

наблюдается резкая зависимость необходимой энергии ионов от толщины пленки резиста. Толщина пленки резиста должна быть меньше "требуемого разрешения;

максимальный утол отклонения ионного луча определяется энергетическими соотношениями на границе с подложкой. Представляется маловероятным увеличение угла отклонения до значений

в>0Л рад;

в ионной субмикронной литографии нет необходимости использовать высокочувствительные рсзисты, но требуются рсзисты с достаточно высоким контрастом (у яв 0,4);

быстродействие системы сканирования ограничивается временем пролета ионов от ионно-оитической системы до поверхности резиста.

119

4.5. Ограничения процессов в литографии

Общие принципы

Получение минимальных размеров микроэлектронных приборов, связанное со свойствами материалов, функционированием приборов и технологией их изготовления, может быть реализовано в настоящее время. Литография существенным образом определяет пределы миниатюризации.

Для передачи информации о топологии схемы из памяти вычислительной машины или шаблона на пластину необходимо печатающее устройство. Современная печать осуществляется с использованием пучков фотонов, электронов или ионов в литографическом процессе. Неопределенность импульса А/) любой из этих частиц в пучке связана с неопределенностью ее координаты Л/ соотношением Гейзенберга:

&1&р>Ь. (4.14)

Элементарные частицы, прежде всего электроны, вследствие их волновых свойств не могут одновременно иметь точно определенную координату и точную величину импульса. Поэтому их положение не может быть определено одновременным заданием этих двух величин, как в случае классических части. Определение положения частиц в этом случае может быть выполнено лишь с неопределенностью в координате частицы и неопределенностью в величине импульса.

Неопределенность координаты (м)

для фотонов

л, tic Д/> —= Е |

1,23 -10"° Е ' |

для электронов |

|

л/- п |

1,22 1 (Г9 |

(2яг£)' |

2 (*)'г ' |

для ионов |

|

д/> » =- |

2,738-10"" .1 ; 1 |

(4.16)

2МЕ "/2

\(М/Мр)Е

где с - скорость света; Е - энергия частиц в электронвольтах; т - масса электрона; М - масса иона, Mf - масса протона.

120

Неопределенность координаты (или шум) ограничивает резкость краев линии. Для пучка фотонов в видимом диапазоне соответствующая размытость края составляет 0,5 мкм; для электронного пучка (£ = 104эВ) она составляет 10 " нм. Однако из-за вклада в формирование края линии низкоэнергетических электронов величина А/- 1...2 нм. С учетом эффекта расширения пучка результирующая неопределенность при формировании границ рисунка для электронного пучка имеет порядок 10 нм.

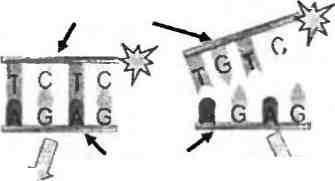

Из недавних экспериментов по наблюдению отдельных атомов на электронном микроскопе следует, что граница между металлическим проводником и изолирующей подложкой вследствие движения атомов на границе раздела не может быть точно определена.

Край этой тонкой металлической линии можно рассматривать как вязкую жидкость, имеющую толщину порядка 1,0 нм. Атомы находятся в непрерывном движении в этом переходном слое, где они медленно диффундируют от края, уменьшая тем самым толщину проводника. Этот диффузионный процесс можно характеризовать поверхностным коэффициентом диффузии из «жидкой фазы» аналогично тому, как это делается в случае высокотемпературной жидко-стно-фазовой эпитаксии.

Материал резистов

Основной процесс, происходящий в резистах при экспонирований, состоит в преобразовании под действием радиационных повреждении молекул одного типа в молекулы другого типа (образование более легких молекул в случае позитивного резиста и более тяжелых молекул в случае негативного резиста).

Радиационные повреждения возникают за счет передачи энергии от частиц, используемых при экспонировании, молекулам резиста. При неупругих соударениях средняя величина потерь энергии А£ составляет 20...30 эВ и не зависит от энергии падающих частиц.

Если энергия акгивации резиста порядка кТ*- 0,025 эВ, то одно иеунругое столкновение приводит к активированию около 1000 молекул. В этом случае радиус разуиорядоченной области (зерна нарушений) в 10 раз превышает радиус отдельной молекулы гмол:

'^повреждения ~~ * *>" мол*

Из теории следует, что число поврежденных зерен Nt экспоненциально зависит от потока падающих частиц п:

ЛГ, = ЛГф[1-схр(-«/ЛЛГ0)], (4.18)

где М) - число зерен на кубический сантиметр до облучения.

121

Так как

*0=ЗАр/(4л/?3), (4.19)

то поток, при котором число зерен изменяется в 1/е раз,

n = (AN0/z) = 3A/(4nR})< (4.20)

здесь Лр- толщина резистивной пленки; Л - средняя длина свободного пробега для неупругих столкновений.

Для резиста типа ПММЛ величина Л = 40 нм при 20 кэВ, поэтому поток [электрон/(см2с)]

л = 10 6/Л3

или соответствующая доза облучения (Кл/см")

£> = 1,5 lO'25//?3. (4.21)

Из полученных соотношений следует, что скорость экспонирования резиста обратно пропорциональна кубу размера зерна R. Максимальный размер зерна определяется требуемой предельной величиной разрешения.

Высокое разрешение резиста типа ПММА ограничивается размером зерна, т.е. имеет порядок R - 25 нм.

Электронно-лучевое экспонирование

Предположим, что D - доза (Кл/см \ поглощенная электронным резистом, a Dmm - минимальная доза (или чувствительность), необходимая для экспонирования резиста перед проявлением. Из теории следует, что на ячейку должно попасть некоторое минимальное число электронов iVmdV с тем, чтобы можно было быть уверенным (с заданной вероятностью), что экспонирование выполнено корректно. Для этого необходимо, чтобы

Die > ('Vmax //*) = Dimn /e (для экспонирования), (4.22)

где 1Р - линейный размер ячейки; е - заряд электрона.

Из соотношения (4.22) видно, что для получения одинаковой вероятности надежного экспонирования каждой ячейки необходимо при уменьшении lv увеличивать D. Как показано другим способом, основанным на рассмотрении отношения сигнал/шум, минимальная величина общего количества электронов, необходимых для надежного экспонирования рисунка заданной сложности (т.е. с заданным числом элементарных ячеек), не зависит от размеров ячеек. Так как ве-

122

личина Nimx является постоянной, зависящей только от допустимой ошибки при определении надежного экспонирования ячейки, то из соотношения (4.22) следует, что резисты с высокой чувствительностью пригодны для ячеек больших размеров, а менее чувствительные резисты - для небольших ячеек.

Для надежного экспонирования каждой ячейки на нес должно упасть необходимое минимальное количество электронов. Так как эмиссия электронов - случайный процесс, то действительное число электронов п, падающих на каждую ячейку, будет беспорядочно

флуктуировать около некоторого среднего значения п. Применяя анализ с использованием отношения сигнал/шум к случаю двойного экспонирования резиста, можно показать, что вероятность возникновения ошибки при большой величине среднего значения электронов л, падающих на ячейку,

1Г=е'"/ц/[(к/2)п^\ (4.23)

Числовые значения вероятности ошибки экспонирования приведены в табл. 4.2.

С некоторым запасом для надежного экспонирования I010 ячеек среднее число электронов, падающих на ячейку, должно быть по

крайней мере равно 200, т.е. п = 200. Соответствующая плотность заряда электронов при размерах ячейки 1Р определяется равенством

*> = *«**/£ (4-24)

где Л'1шх=200 - минимальное количество электронов, необходимых для экспонирования ячейки.

Можно вычислить минимальный заряд на ячейке qi\

16 Cln

где р - яркость источника; т - время экспонирования;

Т = 16%^£Г/-*'3. (4.26)

В реальных условиях Q = qi = SI~. Тогла можно получить

_16SCJ;3 _2,з 42?

Ч ^ <„ ■ (4-27)

123

ТаСшща 4.2

Верой i носi ь ошибки экспонировании

л |

Экспонирование |

|

Вероятность ошибки |

Средняя частота появления ошибки |

|

50 |

2,2-104 |

I на 4.5-103 |

100 |

3-10 7 |

1 на 3.3 10'" |

150 |

4,7-10 ,0 |

1 на 2,1 109 |

200 |

7.8-10 |3 |

1 на 1,3-1012 |

Соотношение (4.22) отражает тот факт, что при уменьшении линейных размеров ячейки 1Р время т, необходимое для экспонирования ячейки, увеличивается (;Vm=200) (рис. 4.15). Для резиста с чувствительностью S (Кл/см2) время экспонирования определяется выражением (4.27). На рис. 4.15 показано семейство кривых, соответствующих резистам с различной чувствительностью (10 ... 10 * Кл/см2). Эти кривые показывают, что для получения высокого разрешения при электроннолучевом экспонировании необходимо использовать менее чувствительные резисты.

Из рис. 4.15 можно рассчитать необходимое время экспонирования для данного разрешения, используя источники с различной длиной волны р и электронно-оптические параметры (Сх) (табл. 4.3).

ТашицаАЗ

Время экспонирования при разрешении 0,5 мкм для различных источников излучения и элскфонно-оншческих параметров

Источник и условия |

|

}ремя женоннровзния |

||

! ячейки. мке |

10s ячеек, с |

1 см\ ч |

пластины. с |

|

Электронный пучок: векторное сканирование : Вольфрам (острие) LaB,, (стандартный) Эффект поля (пушка и линча) Рас i ровое сканирование**: вольфрам (ОСТрИС) LaB6 (стандартный) Обычные рентгеновские лучи (100 мЛ, 10 кВ. рабочее расстояние 30 см) Синхротроннос излучение (100 мЛ. пучок с энергией 500 МэВ) * |

9,7 0,26 0,018 0,16 0,021 |

970 26 1,8 16 2,1 |

107 2,9 0.2 1,7 0,23 |

8 ' < о |

* Cs= 12 см, напряжение ускорения 25 кВ. С\ = 1,8 см, напряжение ускорения 25 кВ. |

||||

124

3nsp *

S-10'Кл/см

Ли-200 С «10 см

10'

о 10 «

2

| 10"

|

г»

! .о-

п.

10 м

10

10

0.001 0.01 0.1 I 10

Размер ячейки /,. мкм

100

Рис. 4.15. Зависимость времени экспонирования от размеров ячейки

Экспонирование решетов в рентгеновской литографии

Предельные характеристики экспонирования рентгенолитографи-ческих резистов связаны со статистикой поглощения фотонов. Так-как попадание фотона в материал резиста является случайным процессом, то истинное число фотонов, абсорбируемых различными ячейками, флуктуирует относительно некоторой средней величины.

Эти отклонения от среднего числа фотонов (и) и определяют возможности экспонирования. При случайной эмиссии фотонов вероятность поглощения п фотонов в ячейке (при большом п) определяется распределением Пуассона:

125

(if,*)

У27Ш

схр

(»-«)!

2w

(4.28)

Маски, используемые в рентгеновской литографии, состоят из двух областей с разными коэффициентами пропускания. В прозрачной части (где лучи поглощаются только гонкой пленкой держателя маски) коэффициент пропускания равен 1, а в непрозрачной части будем считать, что коэффициент пропускания равен Та. Если на ячейку падает я фотонов, то в прозрачной части будет зарегистрировано п фотонов, в непрозрачной части пш= Tjl

Вероятность р(п) наблюдения /? фотонов в ячейке показана на

рис. 4.16 для // = 15 и п* ■ 7,5, т.е. Га=0,5. Так как оба распределения Пуассона перекрываются, то нельзя точно сказать, какая область экспонируемого резиста находится под прозрачной частью маски, а какая-под непрозрачной. Однако можно ввести некоторое число щ и полагать, что при /; < //о экспонирования не происходит, а при п > //<> резист экспонируется. В этом случае может появиться ошибка при идентифицировании прозрачной области, если п <«0l или непрозрачной области, если п >/?(,. Вероятность появления такой ошибки (или дефекта)

О 10 20 30

Число л

Рис. 4.16. Распределения Пуассона, соответствующие депонированию прозрачной (н=15) и непрозрачной

(па = 7,5 ) частей маски

90 100

Пз.ыюшмс фонжи тел»

Рис. 4-17. Зависимость вероятности

появления дефектов

от числа падающих на ячейку

фотонов

126

На рис. 4.17 показана вероятность возникновения дефектов в зависимости от числа падающих на ячейку фотонов при различных Тя.

Важно отметить, что вероятность возникновения дефектов становится очень малой при значительном удалении двух максимумов распределений друг от друга (см. рис. 4.16). Этого можно достигнуть. увеличивая число фотонов, воздействующих на ячейку, и (или) увеличивая контрастность С маски (С= \/Тя). Тщательное проектирование и подбор материалов маски и ее толщины, связанные с рассмотренными ограничениями, необходимы, когда к времени экспонирования и разрешению предъявляются специальные требования.

На рис. 4.18 приведены данные по изменению со временем ширины линий в микроэлектронных приборах и литографических методах, из которых можно получить информацию о достигнутых результатах и ожидаемом прогрессе в улучшении характеристик приборов, а также определить сроки достижения предельных величин. Основываясь на физических ограничениях, можно сделать вывод, что минимальная длина канала в МОП-транзисторах будет равна 0,25 мкм. Аналогичный предел, вероятно, будет характерен и для биполярных транзисторов. Можно ожидать, что в ближайшие десятилетия миниатюризация достигнет пределов, связанных с физическими ограничениями, так как уже сейчас имеется соответствующее технологическое оборудование для реализации таких размеров.

0.001

I960

1990

1950

В|)СМЯ, 1ОДЫ

Рис. 4.18. Изменение ширины линий в микроэлектронных проборах при использовании литографических методов по голам

127

Использование в технологическом производстве лучевых методов (электронно-лучевых, ионно-лучсвых, рентгеновских, сухой технологии) является тем горизонтом, который откроет возможность получать приборы с характерными размерами 10...25 им. В этом диапазоне придется столкнуться с фундаментальными вопросами, связанными с новыми физическими принципами работы приборов и ограничениями, свойственными традиционным планарным процессам.