- •Прохождение электронов и ионов через вещество

- •Ионизационные потери и потери на излучение при прохождении электронов через вещество

- •Процессы смещения атомов при взаимодействии с высокоэнергетичными электронами

- •Влияние облучения на дефектную структуру кристалла

- •1.2 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при электронном облучении

- •Коэффициенты радиационно-стимулированной диффузии точечных дефектов

- •Сегрегация примеси в условиях облучения пучком электронов

- •Сегрегация примеси на дефектах кристаллической решетки Экспериментальное изучение сегрегации примеси на дефектах кристаллической решетки

- •Модели радиационно-стимулированной сегрегации на дефектах кристаллической решетки

- •Сегрегация примеси на поверхности образца Экспериментальное изучение сегрегации примеси на поверхности образца

- •Модели радиационно-стимулированной сегрегации на поверхности образца

- •Коэффициенты радиационно-стимулированной диффузии

- •Массоперенос в гомогенных системах при облучении пучком электронов [Error: Reference source not found]

- •Массоперенос в гетерогенных системах при электронном облучении [Error: Reference source not found]

- •Экспериментальное изучение перераспределения компонентов на границах зерен [37].

- •Экспериментальное изучение массопереноса в многофазных системах [Error: Reference source not found].

- •1.2. Пространственное распределение температуры при облучении пучком электронов Профиль температурного поля в условиях облучения пучком электронов

- •Метод расчета пространственного распределения температуры в условиях облучения пучком электронов

- •Распределение температуры в материалах при облучении пучками электронов

- •Концентрационные профили точечных дефектов в условиях облучения пучком электронов

- •Концентрация точечных дефектов в условиях облучения

- •Распределение вакансий по глубине образца

- •Массоперенос в металлических системах на основе твердых растворов при облучении пучком электронов средних энергий

- •Кинетическая теория диффузии в бинарных системах в поле градиентов температуры и точечных дефектов

- •Численный метод решения кинетического уравнения диффузии. Принцип расщепления

- •Пространственное распределение элементов в твердых растворах при облучении пучком электронов

- •Гомогенная система

- •1.2.3 Внутренние напряжения в материале при электронном облучении

- •Структурно-фазовые изменения в материалах при облучении заряженными частицами

- •Применение пучков заряженных частиц для модификации поверхности материалов

- •Перераспределение элементов в сплавах при облучении пучком электронов средних энергий

- •1.2.4 Структурно-фазовые превращения при электронном облучении

- •1.3 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при ионном облучении

- •1.3.1 Теоретические модели эффекта дальнодействия

- •1.3.2 Влияние напряжений на перераспределение вакансий при ионном облучении

- •1.3.4 Эволюции кластеров радиационных дефектов при ионном облучении твердых тел

- •1.4.1 Описание параметров состояния вещества в задачах моделирования процессов в сплавах при облучении электронами и ионами

- •1.4.2 Численное моделирования процессов теплопередачи при облучении пучками заряженных частиц.

- •Тема 1. Ионно-плазмешюе осаждение слоев ..5

- •Тема 2. Применение ионной имплантации 42

- •Тема 4. Литографические методы в микро- и наноэлектроникс 86

- •Тема 1. Ионно-плазменное осаждение

- •Тема 2. Применение ионной имплантации 2.1. Особенности ионной технологии

- •Тема 3. Особенности применения электронных процессов в электронике

- •Тема 4, литографические методы в микро- и наноэлектронике

- •Литература

Тема 3. Особенности применения электронных процессов в электронике

3.1. Перспективы электронной технологии

в электронике

Задачи обработки материалов и изделий машиностроения, приборостроения и электронной техники, исследования свойств материалов и изделий, а также задачи получения новых материалов успешно решаются методами >яектронно-ионной и квантовой технологии.

Электронно-ионная и квантовая технология (ЭИКТ) - это новая отрасль техники, использующая ускоренные частицы (электроны, ионы, кванты света или потоки нейтральных частиц) для размерной обработки объекта, изменения его состава или структуры как в объеме, так и на поверхности.

Характерной особенностью всех методов ЭИКТ является отсутствие инструментального контакта (в обычном понимании) с обрабатываемым объектом: инструментом служат пучки ускоренных частиц. Единство физических процессов воздействия на вещества связывает в единое целое в теоретическом и методическом смысле электронный пучок, луч лазера и ускоренные плазменные потоки.

Параллельно с ЭИКТ развивается близкая к ней новая отрасль техники - радиационная технология, использующая физические изменения в веществах в результате воздействия на него нейтронных или у-потоков, пучков электронов или ионов с энергиями более нескольких мегаэлектронвольт, мощных рентгеновских импульсов или высокотемпературной плазмы (Т > 10° К). В некоторых случаях методически трудно провести четкую границу между методами ЭИКТ и радиационной технологии.

В настоящее время работники промышленности могут выбирать тот или иной способ ЭИКТ с учетом их широких возможностей. Наиболее активно методы ЭИКТ осваиваются производством, связанным с изготовлением изделий микроэлектроники.

Приведем наиболее характерные особенности процессов ЭИКТ.

Широкий диапазон удельных мощностей, выделяемых на объекте (один монослой вещества при ионном анализе поверхности можно удалить за десятки часов, когда плотность тока составляет 10"* А/см2. Фокусируя лазерное излучение в пятно диаметром ! мкм, можно достигнуть плотности мощности до 1016 Вт/см2).

Малая инерционность управления заряженными пучками с помощью электрических и магнитных полей, простота в регулировании

7]

мощности; этот фактор становится основным при выполнении прецизионных работ (например, в электронолитографии) и позволяет эффективно управлять процессом от ЦВМ.

3 Возможность фокусировки и управления направлением потоков частиц, получение частиц со строго контролируемыми значениями энергии. Так, в различных технологических задачах используются электроны и ионы с энергиями от долей элсктронволыа до нескольких мегаэлектронвольт, электронный пучок может быть сфокусирован до диаметра (Х3--.3,0нм. В то же время применяется нагрев поверхности площадью в несколько квадратных метров электронами, эмиттируемыми газоразрядной плазмой. Электронная и ионная оптика позволяет разделить пучки электронов и ионов, осуществить сепарацию ионов по энергиям или по отношению их заряда к массе.

Высокая воспроизводимость параметров процессе ЭИКТ, обусловленная высокой стабилизацией источников питания и управления потоками; например, промышленные блоки питания имеют стабилизацию по напряжению на уровне 0.001 %.

Соединение процессов обработки объекта с одновременным анализом его химического состава и структуры и контролем за ходом процесса в единой гехнологическо-аналитической установке; например, контроль границ соединяемых материалов по излучению вторичных электронов перед началом электронно-лучевой сварки; рснт-генеструктурный анализ сварного соединения; технологические комплексы для молекулярной эпитаксии при выращивании «сверхрешеток» (чередующиеся через 1,5...2,0нм правильные по кристаллографии бездефектные слои).

Чистота процессов ЭИКТ, обусловленная выполнением операций в высоком вакууме, гарантирует сохранение чистоты материала объекта или улучшение его исходного состава. Например, получение вакуумноплавденых металлов и сплавов в вакуумных дуговых и электронно-лучевых установках, когда концентрации легколетучих примесей и растворенных газов снижаются в 10 — 104 раз; напыление пленок в установках сверхвысокого вакуума, в которых гарант-руется давление 10 ...10 Па. При таком вакууме образование слоя адсорбируемых молекул на поверхности кристалла после скалывания занимает несколько часов, т.е. в течение длительного времени поверхность кристалла может быть атомно-чистой.

Возможность локального или селективного воздействия на поверхность или приповерхностные слои объекта. Под локальным понимается воздействие на малые в геометрическом смысле участки объекта, под селективностью - воздействие только на определенную

72

структурную часть объекта: конкретный вид пленочного покрытия, конкретные группы внедренных атомов и т.п. Воздействие может быть как термическим, так и нетермическим.

Использование методов лучевого воздействия на вещество для анализа его структуры или химического состава. К настоящему времени разработан ряд аналитических приборов, действие которых основано на тех же физических явлениях, что и технологические процессы ЭИКТ. Это электронографы, электронные микроскопы, оже-спектрометры, спектрометры, использующие вторичную ионно-ионную эмиссию, и т.д. Единство природы технологических и аналитических операций обусловило задачу конструирования установок, совмещающих в себе обработку и анализ ее результатов.

Совмещение операций на одной технологической установке в непрерывном технологическом цикле позволяет легко перейти к полной автоматизации процесса и резко повышает производительность труда. На одной установке возможны очистка подложек ионной бомбардировкой, напыление пленок сложного состава, контроль их параметров (состав, толщина); совмещение этапов ионного легирования с лазерным отжигом и последующим контролем профиля залегания легирующей примеси.

10. Сравнительная простота построения математических моделей процессов ЭИКТ на базе изучения физических закономерностей взаимодействия ускоренных частиц с твердым телом. Наличие мате матических моделей позволяет использовать современные методы оптимизации и управления технологическими процессами.

Разработка конкретного вида технологического процесса ЭИКТ сталкивается с решением вопросов, которые можно разделить на три группы: 1) физические ограничения на необходимость или возможность получения структуры с требуемыми размерами и конфигурацией, 2) предельные возможности технологии, 3) экономические и организационные проблемы.

Говоря о физических ограничениях, можно привести пример пленарного транзистора в сосгаве микросхемы. В настоящее время выяснено, что существует некоторый минимальный размер транзисторной структуры, такой, что структура с меньшими размерами теряет стабильность параметров или перестает быть транзистором. Основные элементы конструкции транзистора с минимальными размерами имеют протяженность порядка десятков (до сотни) наномегров. Отсюда возникает задача субмикронной технологии. Для создания транзисторных структур вряд ли понадобятся технологические процессы в разрешенном до 1 ...2 нм. Такое разрешение желательно для создания пьезоэлек-

73

тричсских преобразователей на частоты СВЧ-диапазона. Эта технологическая проблема еще не имеет практического решения.

Примером предельных возможностей технологии служит дифракционный предел разрешения фотолитографии порядка 0Л5 мкм. Предельные возможности ЭИКТ определяются разбросом скоростей электронов, вылетающих с термокатода, закономерностями отбора частиц из плазменного источника, расталкиванием одноименных зарядов в протяженных пучках, процессами рассеяния частиц в веществе. Примером предельной возможности технологии могут служить свойства электронорезиста, его чувствительность и разрешающая способность. Некоторые из них определяются сегодняшним уровнем развития науки и техники - электронной оптики, химии полимеров (электронорезист) и т.д., а другие определены самой природой явления- дифракцией света, процессами рассеяния частиц в веществе. Поэтому преодоление соответствующих пределов требует перехода к использованию других физических явлений (переход от фотолитографии к рентгенолитографии или электронной литографии).

Экономические и организационные проблемы возникают всякий раз при совершенствовании технологического процесса. Технологическое оборудование часто стареет морально быстрее, чем успевают амортизироваться затраты на его приобретение и ввод в действие. Стремительное развитие технологии микроэлектроники не позволяет отработать технологию до высокого процента выхода изделий и вынуждает переходить к новым, более сложным изделиям, сохраняя процент выхода годных на каждом этапе развития технологии в пределах одного-двух десятков процентов. Несмотря на высокую стоимость технологического оборудования (десятки и сотни тысяч рублей за единицу), новейшее оборудование ЭИКТ каждый год появляется в цехах современных производств. Особенно остро стоит вопрос об оснащении лабораторий и цехов приборами и установками, осуществляющими анализ состава и структуры изготовляемых изделий.

На рис. 3.1 приведен перечень основных процессов ЭИКТ. Уже в настоящее время сам перечень этих процессов, а также их возможности подтверждают эффективность данной отрасли техники. Решение фундаментальных и прикладных проблем значительно расширит области использования ЭИКТ. В электронной технологии можно отметить такие важные проблемы, как разработка высокостабильных источников электронов и ионов с высокой яркостью, прецизионное управление острос-фокусированными лучами, повышение производительности процессов элсктронолитографии, фокусировка интенсивных пучков с малыми аберрациями, возможность вывода пучков в атмосферу.

74

MpoMi.irti jciimjc процессы исктронно-ионнол и ккнионой icxikuoiiih

Нзкулчнис в парах

тсклро.иж

Dupaiiiiiiki-яис

моно-кристаллов. Нырашн

ванне

Stem решим |

|

|

Пои ui.se |

|

II laiMeiuiMC |

||

процессы |

|

|

|

процессы |

|

процессы |

|

|

|

|

|

■учеамс |

H ia«lx при высе давлениях (njai' |

«их |

|

11сфо курированными |

МО" |

||||||

поткан* |

i |

|

|

|

i [--.iii.ii |

|

|

Очистка. |

|

Клодиос |

Свирка. |

Ншпюе |

Режа. |

|

|

ОосНа'АННЭ- |

|

распыление. |

|

Ртичсрноя |

легиро- |

1 Iuhccciiiic |

|

1Шс. |

|

НйПСССПНС |

|

обрабога |

вание. |

IIOKpKJIIlft. |

И 1<ш\ и илр:п |

HaipcB *1Я |

|

11 ICHOI. |

I |

1ЫСИОК, |

Инкро- |

M-.l IK 1. |

рабочих еры |

OUpiKHIIKII. |

I |

Им рев |

Оораоотка 5 |

фрекгро- |

ибгмботка |

ПРИ IIH5KHX |

|

Паяю. |

| |

Ионное |

1 |

шл.чск- 5 |

KUIIK |

поверхтч icii |

давлениях |

('пектине |

§ |

травление. |

i |

три ков. 5 |

1 lo 1 llpOf» .1. |

с их oH.TiiH.ie- |

llfUlHCW ll.UrtV*'!!. |

порошков. |

|

ПошроИКЛ |

Гл |

* Aickiриииая |

Осажжши |

нием |

нос таи КЯМ |

11 1 1 КИС1 III С. |

|

оптических |

|

.uiioi рафии |

iLieiioK. |

|

(очна ты поверх-косш. выявление |

Закалка. |

|

моисрхио- |

|

Пани лсинс |

Травление |

|

|

11.11 pi 11 11Я |

|

ercii. |

|

пленок |

|

|

строения поверх- |

11н|«|л ИК.Ч1- |

|

Получение |

|

(испарение и). |

|

|

ностных слоев. |

IKll'i СВарКН. |

|

особо юп- |

|

Pcim |

|

|

напыление и «.'ник) |

Иырашни.шис |

|

»Н\ II.UCIIUI |

|

1 lo.llipOUK.I |

|

|

|

монокристал- |

|

|

|

иол кикск. |

|

|

11 лазчохнмнческос |

лов. |

|

|

|

Мпкрофрс- |

|

|

1]МОПС фоторс- |

Нсрскрнстал- |

|

|

|

шронаиис. |

|

|

1неюв. очистка от |

■нищих шк- |

|

|

|

1 lo.i учение |

|

|

органических п |

1ЮК. |

|

|

|

р-п-1К\к- |

|

|

ncopiaiiusccKiix |

Ускорение |

|

|

|

холо». |

|

|

101 ря П1С111111. КОД |

процессов |

|

|

|

Полученкс |

|

|

гонка почммамш! |

;iui|-|i\ inn |

|

|

|

ИЛСНОК III XIUIH4CCKIIX соединении |

|

|

Инин» миги ни i г' .. :.'Ч1'.- |

Лаирные процессы

Сварка(точечная

и шовная).

Рашсрнаа

оораГкчка

тонких пленок

(сверление, фрстс-

ро ванне.

полгонка иод

починал).

Рстка чан'риаяов.

Скрайонронаннс. гонких ил-цок. -Тики рафии. I Цсышеннс ! олотрафичеекзя понерхшчпных *апнеь нюорлже- сяога. """ " ,|Х воснрошве-

М«ав«*ис- к,,,к яереиые Термическая

порошки. оорайшка ижиок.

Коммоиннюн- Оорайочсз ные ишерналы лиллсклрнков. Контроль фоюшай юнон Pciynn.

фошшзо юнон Отжиг иоиво-тстнронаипых структур ').i.iiiiicoucipira (контроль cKopocicft роста пленок) Спектральный микроанализ. Голо| роф п-кс к nil кош рол.

Рис. 3.1. Основные процессы ЭИКТ

В процессах ионной технологии остаются нерешенными проблемы использования эффекта каналирования при ионном легировании, образование дефектов, их отжиг, а также легирование на большие глубины (до единиц микрометров). Радиационные нарушения легируемой структуры могут стимулировать ряд процессов в твердых телах. Разработку теоретических основ ионных процессов нельзя считать законченной; наиболее известная в настоящее время статистическая теория пробегов ионов в твердых телах (теория ЛШШ) имеет ограниченную энергетическую область применения. Эта теория не может предсказывать экспериментальные результаты при легировании ионами малых по сравнению с атомами мишени масс и неприменима для малых энергий, которые достигаются в процессе торможения иона в мишени.

Кроме того, в ионной технологии необходимо решить вопросы источников моноэнергетических ионов, сепарации пучков с большой плотностью тока, использование тяжелых ионов, ускорение в промышленных установках до энергии порядка нескольких мегаэлектронвольт, создание этих установок со сверхвысоким безмасляным вакуумом. Широкое использование плазменных методов в последние годы для обработки материалов в плазменной струе (плазмотроны), а также плазмохимические способы нанесения и обработки пленок в микроэлектронике далеко не исчерпывают всех перспективных направлений плазменной технологии. Исследования вакуумной сильноточной дуги в парах материалов электродов позволят синтезировать новые материалы, наносить покрытия, легировать поверхностные слои, создавать эффективные откачнме системы. Вместе с тем в этом направлении еще не решены вопросы стабилизации горения дуги, однородности нанесенных пленок, управления потоком ускоренной плазмы вещества. Дальнейшее внедрение лазерной технологии в промышленность зависит от повышения производительности, срока службы активных элементов и надежности лазеров. Существующие лазеры имеют относительно малый КПД; они не перекрывают всего диапазона длин волн, который может быть использован для технологических целей. Далеко не все теоретические проблемы взаимодействия лазерного излучения с веществом можно считать решенными; так, продолжаются поиски оптимальной физической модели, описывающей процесс лазерного отжига ионно-легированных структур (длительность импульса 15...20 не достаточна для отжига дефектов и электрической активации примесей без искажения первоначального профиля легирования).

76

В табл. 3.1 приведены достигнутые технические пределы по некоторым видам процессов ЭИКТ.

Табтща 3.1

Предельные параметры процессов ЭИКТ

Характеристика процесса |

Вид энергетического потока |

|||

jjicKi роны |

ИОНЫ |

кванты сне!а |

плазма |

|

Максимальная плотность энергии, Вт/см" |

10* |

10* |

10м |

10s |

Максимальная глубина обработ- ки, мкм |

10* |

10' |

|

0,01... 0,1 |

Минимальный размер сфокусированною пята |

3 им |

50 им |

1 МКМ |

1. 10 мм |

Основные технологические ограничения |

Яркость источники электронов |

Сложности фокусировки и яркость источника |

Срок службы активных элементов твердотельных лазеров и матая выходная Мощность |

Сложность фокусировки и управления |

Огромными возможностями обладают электронно-ионные методы анализа веществ. Методами ожс-электронной спектрометрии, масс-сиектрометрии вторичных ионов, унругоотраженных ионов, авто-ионной и электронной микроскопии, рентгеноструктурного и электронно-графического анализов, растровой электронной микроскопии можно исследовать и контролировать вещества с чувствительностью от 0,001 монослоя, осуществлять контроль распределения элементов и фаз но поверхности, изучать концентрационные профили залегания примесей по глубине. Основные методы, используемые в электронной технике, сведены в табл. 3.2.

Анализ современного состояния и путей развития различных методов ЭИКТ показывает, что эта отрасль техники оформилась как самостоятельная. Ближайшие перспективы, по-видимому, связаны с более углубленным теоретическим изучением особенностей процессов воздействия энергетических потоков на вещества, с разработкой на основе уточненных физических представлений высокоэффективных технологических процессов, с использованием в этих процессах энергетических потоков как с технологическими, так и с аналитическими целями.

Вопросы широкого внедрения процессов ЭИКТ в различные отрасли промышленности приобретают большую актуальность.

77

Таблица 3.2

Сравни u-.imimc характеристики мекщи а и ал та вснкет

Наименование ме года |

fin i потока |

Чувст витслыюсть |

Разрс! |

пение, мкм |

11екоторыс oi ранпчения метода |

|

но глубине |

но площади |

|||||

воздействующего |

регистрируемого |

|||||

Pchtiспосиск- |

Электроны |

Рентгеновское |

10-''...Ю-4 Па/см' |

1 |

0.4... 1 |

Регистрация элементов |

тральный |

(S Ч) кэВ) |

излучение |

|

|

|

сг>5. Количественный аналш ipeoycT эталона |

Растровая |

Электроны с энер- |

|

|

|

|

Регистрируются эле- |

электронная |

гиями. юВ |

|

|

|

|

менты |

микроскопия: |

|

|

|

|

|

|

режим вто- |

до 30 |

Вторичные |

|

5-10 2 |

2-10'...210 : |

|

ричной |

|

электроны |

|

|

|

|

Электронной |

|

|

|

|

|

|

эмиссии |

|

|

|

|

|

|

режим pcin- |

20... SO |

Репiгеновскос |

0,1...0.01 моносдоя |

1 |

5- К)2 |

Наложение рентгенов- |

генокского |

|

излучение |

(дтя средних и тя- |

|

|

ских линий |

микроюнда |

|

|

желых элементов) |

|

|

|

режим рабо- |

Более 100 |

Электроны |

|

(2. ..5У И)"1 |

0.4 |

|

ты на про- |

|

|

|

|

|

|

свет (в про- |

|

|

|

|

|

|

шедших |

|

|

|

|

|

|

электронах) |

|

|

|

|

|

|

Метод ди- |

Элскгроиы с энер- |

Электроны: |

|

|

|

|

фракции элек- |

гиями: |

|

|

|

|

|

тронов: |

|

|

|

|

|

|

медленных |

10... 1500 эВ |

дифрагирующие |

Структура поверх HOC 111 |

(5... 10) 10 J |

1 |

Только кристаллография |

быстрых |

5...30юВ |

о i раженные |

Кристаллография пленок |

(нарамефы кристаллических решеток) |

15...25 |

|

Электронная |

Tick троны |

Ожс- |

0,001 МОНОСЛОЯ |

(6... 10)10' |

I...0.0I |

Водород и ГСЯИЙ НС |

оже- |

(1...3к~>В) |

ЭЛСКфОНЫ |

|

|

|

регистрируются |

СНСКфОСКОНИЯ |

|

|

|

|

|

|

Рентгеновская |

Pen rrctiOBCKoe 114- |

Рентгеновское |

Определяется |

10' |

- |

Длительность процесса |

дифракцион- |

дученне |

излучение |

средствами вмвуа- |

|

|

получения томограмм |

ная гологра- |

|

|

личашш изобра- |

|

|

1. .100 ч |

фия |

|

|

жения и мощностью источника |

|

|

|

Вторичная |

Ионы |

Вторичные |

10,Х...|02Я 11а.'см-' |

(5...20) К) ( |

1 |

Разрушающий метод. |

ионная эмис- |

(2...20юВ) |

ионы вещества |

|

|

|

Сложность оборудова- |

сия |

|

|

|

|

|

ния. F 1о.туколнчсствен-m.iii мегод |

Спектроско- |

Ионы |

Отраженные |

0.О01 монослоя |

1-2 моно- |

1 |

Низкое разрешение |

пия ионного рассеяния |

(ОЛ.-ЮюЩ |

ионы |

|

слоя |

|

ДА/ |

Ионная ожс- |

Ионы |

()жс- |

Доли монослоя |

1-2 моно- |

Определяется |

Подбор типа ионов |

спекгроскоиия |

(S...20k>B) |

электронм |

|

слоя |

диаметром зонда |

для анализа элементов |

Рсзерфордов- |

Ионы |

Рассеянные |

2-Ю1*... |

0.01.. .0.03 |

- |

Затруднен анализ эле- |

ские рассеива- |

1...2MiB |

ионы |

КГагСм' |

|

|

ментов. более легких. |

ния ионов |

|

|

|

|

|

чем атомы матрицы. Сложность оборудования |

Окончание таол. 3.2

Наименование метода |

Вил потока |

Чувствительное гъ |

Разрешение, мкм |

11екоторыс ограничения метола |

||

но глубине |

по площади |

|||||

воздействующего |

регистрируемого |

|||||

11олсвая ион- |

Импульсное элек- |

Ионы |

О цельные атомы |

Атомное |

Атомное |

Сложность подготовки |

ная микроско- |

трическое попе, |

|

|

|

0.25 нм |

образцов |

пия |

напряженность 10*П/см |

|

|

|

|

|

Инфракрасная |

11здучение |

Отраженные |

Доли мономоле- |

Монослои |

- |

Только для материалов. |

о гража 10- |

ПК-диапазона |

кванты |

кулярнога слоя |

|

|

прозрачных для ИК- |

льно- |

|

ИК-диапаюна |

|

|

|

дпаназонн |

абсороцион- |

|

|

|

|

|

|

ная спектро- |

|

|

|

|

|

|

метрия |

|

|

|

|

|

|

Электронная |

Hi лучение рентге- |

Вторичные |

- |

(5-..24)-104 |

I0J |

Не регистрируется во- |

спектроскопия |

новскою диапазона |

электроны |

|

|

|

дород. Изучение сгрук- |

для химиче- |

|

|

|

|

|

iyp молекул |

ского анапиа |

|

|

|

|

|

|

3-2. Температурное поле в зоне обработки

электронами

При обработке электронным лучом в зоне интенсивного торможения электронов в зависимости от ускоряющего напряжения и интенсивности пучка в материале могут происходить следующие процессы: нагревание, образование расплава, испарение, взрывное вскипание вещества и его выброс.

При низких значениях мощности, когда материал не разрушается, единственным следствием действия электронного луча на материал является нагрев. Если параметры электронно-лучевого источника тепла известны, то поле температур в обрабатываемом материале определяют путем решения задачи теплопроводности. В частности, для осесимметричиого электронного луча, падающего нормально к поверхности полубесконечного тела, задача о нагреве имеет вид

1Э7-(г,г,0_ g^Q (31)

а Э/ X

При решении этой задачи предполагают, что тсплопотери с поверхности отсутствуют, т.е.

dT(r,z9t)

= 0. (3.2)

dz

r=0

Начальная температура предполагается равной пулю, qfr.zj)-объемный источник, обусловленный действием электронного луча.

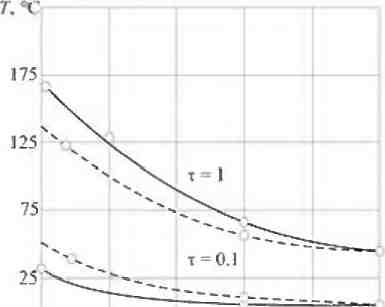

На рис. 3.2 показано изменение температуры но времени в точке наибольшею энерговыделения. Приведенные кривые несколько отличаются от аналогичных данных, полученных при решении уравнения теплопроводности для электронно-лучевого источника тепла, аппроксимированного распределением Гаусса, выраженного в виде критериальной зависимости от параметров электронного луча (/. U, /о, D) и теплофизических характеристик материала (А^ р. с):

T0{r,zj) = ^G(p.xj^ (3.3)

где На - полуширина кривой поглощения энергии; р = //(|//Я<1,

ll\ — полуширина кривой распределения электронов по энергии;

т- безразмерное время: G - решение уравнения теплопроводности в безразмерном виде.

В1

о 0

Рис. 3.2. Зависимость максимальной температуры нестационарного (а) и стационарного (й) распределения от диаметра электронного луча:

соответствует результатам расчета по истому Монгс-Карло;

соответствует источнику тепла, аппроксимированного

распределением Гаусса

Отклонение расчетных зависимостей обусловлено в основном двумя причинами: при аппроксимации источника распределением Гаусса рассматривается задача для бесконечной среды; при аппроксимации электронно-лучевого источника тепла использованы параметры одномерных распределений Н\ и И\у что оправдано при

диаметрах луча порядка пробега г0, но при D/rv « 1.

Замена полубесконечной среды бесконечной в данном случае приводит к тому, что перенос энергии отраженными электронами заменяется теплоогводом через поверхность. Приближенность этой операции проявляется в том, что при D>r0 доля теплоты, отведенной

через поверхность (z = 0), превышает долю энергии, унесенной отраженными электронами, и максимальная температура становится ниже расчетной.

Наиболее заметные расхождения наблюдаются при малых диаметрах электронного луча (D « г<>), когда отклонение распределения тепловых источников от распределения Гаусса наиболее значительно. Сходимость с результатами расчета улучшается (табл. 3.3), если в качестве параметров функции Гаусса, аппроксимирующей тепловой источник, используют параметры пространственного распределения источников //,, ИФ

0.2 0,4 0.6 0,« 1.0 />г-

82

Температура в точке наибольшего энерговыделения является максимальной лишь в начальный момент. С течением времени максимум температуры смещается к поверхности, и при / —> ее со в зависимости от сосредогоченносги источника он .может перейти на поверхносгь или остаться на некотором расстояния от нее, что существенно при анализе процессов обработки.

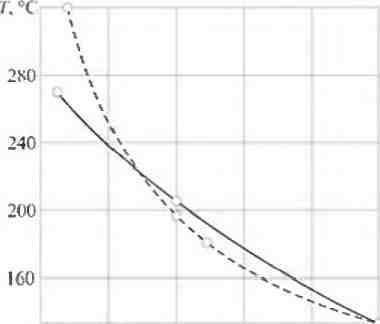

На рис. 3.3 представлено стационарное распределение температур вдоль оси луча (г = 0) для полубесконечного алюминиевого образца. В то время как в модели Арчарда (кривая 4) температурное поле всегда имеет максимум, расчетное температурное распределение монотонно, но с увеличением диаметра электронного луча кривые обнаруживают тенденцию к формированию максимума.

Это объясняется ростом крутизны распределения тепловых источников вдоль оси (от поверхности к максимуму) и углублением максимума с увеличением диаметра электронного луча. В модели Арчарда соответствующие параметры не зависят от диаметра, но всегда достаточны для формирования максимума стационарного распределения температур (<ут,х/</.юв * 3,2; Жт» * 0,44г0).

250

200

150

100

0 02 0.4 0.6 г/га

Рис. 3.3. Стационарное распределение температур вдоль оси луча

при U = 128кВ: /, 2,3- по расчетным данным для диаметров электронного луча D = 0,25/о; 0,5/v 0,7r<>; 4 - по модели Арчарда

для D = 0.7/о

В гауссовой модели наличие максимума стационарного распределения температур на глубине обусловлено отсутствием разрыва на поверхности (бесконечная среда).

83

Таблица 33

Максимальная ючнсратура стационарно] о распределении в нолуоссконечном

алюминиевом обраше при £/= 128 кВ

Темпер;; i \ pa |

D = / „ |

D - 0.7г0 |

Г) - 0.5/п |

D = 0.25/v, |

Расчетная Тп |

I4.S |

180 |

224 |

320 |

Рассчитаннаяс исполь- |

160 |

195 |

220 |

270 |

зованием гауссовых |

|

|

|

|

тепловых источников с |

|

|

|

|

параметрами распреде- |

|

|

|

|

ления: |

|

|

|

|

одновременного Тр |

|

|

|

|

пространственного 7/^ |

165 |

190 |

224 |

249 |

Сравнение значений стационарных температур на поверхности и рассчитанных по модели Арчарда (табл. 3.4) свидетельствует об их удовлетворительной сходимости. С уменьшением диаметра электронного луча их расхождение увеличивается.

Таблица ЗА

Сравнение температуры на поверхности с рассчитанной но модели Арчардан

Dlr6 |

т °с |

Т °С 1 р:кч* *-- |

0.25 0.5 0.7 |

270 221 195 |

279 223 196 |

Приведенные результаты расчетов температурных распределений в обрабатываемом материале показывают, что в некоторых случаях, например при малых диаметрах электронного луча (D/r0« 1) или когда необходима информация о максимуме распределения, расчеты следует осуществлять с использованием более точного пространственного распределения энергетических потерь электронов.

Распределение температур в материале при воздействии электронною луча можно также получить экспериментально, например по данным металлографического анализа структур при сварке. На рис. 3.4 представлена зависимость Т (х, t) -T —f(x) для ряда металлов.

Как видно, совпадение расчетов но модели мгновенного плоского источника на поверхности полубесконечного тела с экспериментальными данными удовлетворительное.

;s4

Цх.')-Ти. "С

к

10:

О

5)0. см:

Рис. 3.4. Полулогарифмическая тлвиеимость функции

Т(х. 0 - 7о -J(x') для ряда металлов:

/ - железо; 2 - молибден; 3 - медь

Контрольные вопросы

Каковы основные особенности применения электронных потоков в электронике?

Назовите основные облаеги применения электронных пучков в технике.

От каких параметров электронного пучка зависит температура обрабатываемой подложки?

Каковы особенности распределения температуры по подложке при электронном облучении?

85