- •Прохождение электронов и ионов через вещество

- •Ионизационные потери и потери на излучение при прохождении электронов через вещество

- •Процессы смещения атомов при взаимодействии с высокоэнергетичными электронами

- •Влияние облучения на дефектную структуру кристалла

- •1.2 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при электронном облучении

- •Коэффициенты радиационно-стимулированной диффузии точечных дефектов

- •Сегрегация примеси в условиях облучения пучком электронов

- •Сегрегация примеси на дефектах кристаллической решетки Экспериментальное изучение сегрегации примеси на дефектах кристаллической решетки

- •Модели радиационно-стимулированной сегрегации на дефектах кристаллической решетки

- •Сегрегация примеси на поверхности образца Экспериментальное изучение сегрегации примеси на поверхности образца

- •Модели радиационно-стимулированной сегрегации на поверхности образца

- •Коэффициенты радиационно-стимулированной диффузии

- •Массоперенос в гомогенных системах при облучении пучком электронов [Error: Reference source not found]

- •Массоперенос в гетерогенных системах при электронном облучении [Error: Reference source not found]

- •Экспериментальное изучение перераспределения компонентов на границах зерен [37].

- •Экспериментальное изучение массопереноса в многофазных системах [Error: Reference source not found].

- •1.2. Пространственное распределение температуры при облучении пучком электронов Профиль температурного поля в условиях облучения пучком электронов

- •Метод расчета пространственного распределения температуры в условиях облучения пучком электронов

- •Распределение температуры в материалах при облучении пучками электронов

- •Концентрационные профили точечных дефектов в условиях облучения пучком электронов

- •Концентрация точечных дефектов в условиях облучения

- •Распределение вакансий по глубине образца

- •Массоперенос в металлических системах на основе твердых растворов при облучении пучком электронов средних энергий

- •Кинетическая теория диффузии в бинарных системах в поле градиентов температуры и точечных дефектов

- •Численный метод решения кинетического уравнения диффузии. Принцип расщепления

- •Пространственное распределение элементов в твердых растворах при облучении пучком электронов

- •Гомогенная система

- •1.2.3 Внутренние напряжения в материале при электронном облучении

- •Структурно-фазовые изменения в материалах при облучении заряженными частицами

- •Применение пучков заряженных частиц для модификации поверхности материалов

- •Перераспределение элементов в сплавах при облучении пучком электронов средних энергий

- •1.2.4 Структурно-фазовые превращения при электронном облучении

- •1.3 Закономерности нагрева, модификации и упрочнения поверхностного слоя сплава при ионном облучении

- •1.3.1 Теоретические модели эффекта дальнодействия

- •1.3.2 Влияние напряжений на перераспределение вакансий при ионном облучении

- •1.3.4 Эволюции кластеров радиационных дефектов при ионном облучении твердых тел

- •1.4.1 Описание параметров состояния вещества в задачах моделирования процессов в сплавах при облучении электронами и ионами

- •1.4.2 Численное моделирования процессов теплопередачи при облучении пучками заряженных частиц.

- •Тема 1. Ионно-плазмешюе осаждение слоев ..5

- •Тема 2. Применение ионной имплантации 42

- •Тема 4. Литографические методы в микро- и наноэлектроникс 86

- •Тема 1. Ионно-плазменное осаждение

- •Тема 2. Применение ионной имплантации 2.1. Особенности ионной технологии

- •Тема 3. Особенности применения электронных процессов в электронике

- •Тема 4, литографические методы в микро- и наноэлектронике

- •Литература

1.4.2 Численное моделирования процессов теплопередачи при облучении пучками заряженных частиц.

В работе [30] предложена математическая модель решения краевой задачи для описания процессов теплообмена и фазовых превращений в слое вещества под воздействием внешнего теплового потока q. Уравнение теплопроводности

дополняется граничными условиями:

– при воздействии

внешнего теплового потока ![]()

где n – единичный вектор внешней нормали к границе;

– при плавлении  ;

;

– при наличии

идеального теплового контакта между

покрытием и подложкой  ;

;

– отсутствие

теплообмена с внешней средой на

границе  ;

;

– начальные условия

для момента времени t=0: ![]() .

.

ОГЛАВЛЕНИЕ

Предисловие 4

Тема 1. Ионно-плазмешюе осаждение слоев ..5

Стимулированное плазмой осаждение пленок оксидов 5

Плазмохимичсское осаждение пленок нитридов 18

Электроискровое нанесение слоев 27

Тема 2. Применение ионной имплантации 42

Особенности ионной технологии 42

Применение ионного легирования в нланарной технологии 50

2.3. Имплантация примеси в многослойные гетсрокомпозипии ...64 Тема 3. Особенности применения электронных процессов в электронике 71

Перспективы электронной технологии в электронике 71

Температурное поле в зоне обработки электронами 81

Тема 4. Литографические методы в микро- и наноэлектроникс 86

Возможности оптической лито1рафии 86

Электронно-лучевая литография 98

Голографическая и рентгеновская литография 105

Ионно-лучевая литография 116

Ограничения процессов в литографии 120

Примеры получения устройств микро- и наноиндустрии.... 129

Заключение 154

Библиографический список 155

з

ПРЕДИСЛОВИЕ

Разработка современных и перспективных устройств микро- и на-ноэлсктроники, микросистемной техники практически невозможна без использования направленных потоков частиц и излучений, а также плазмы электрического разряда для получения пленочных материалов, многослойных гетерокомпозиций и заданного топологического рисунка.

Настоящий курс лекций является продолжением курсов «Физика взаимодействия частиц и излучений с веществом» и «Ионно-плазменная обработка материалов», успешное освоение которых необходимо для понимания и освоения данного курса.

Особенностью настоящего курса лекций является то, что здесь рассматриваются уже физико-технологические принципы применения ускоренных частиц и излучений для разработки устройств нано-электроники и микросистемной техники.

Рассматриваются закономерности ионно-плазмеиного осаждения пленок, особенности применения ионной имплантации, электронного воздействия на материалы.

Анализируются и сопоставляются основные известные литографические методы создания устройств микро- и наноиндустрии.

Тема 1. Ионно-плазменное осаждение

СЛОЕВ

1.1. Стимулированное плазмой осаждение пленок оксидов

В настоящее время различают несколько методов ионного и ионно-плазменного нанесения тонких пленок:

ионно-плазменное, основанное на применении электрического разряда в атмосфере инертного газа, при котором мишень и подложка играют роль электродов;

реактивное ионно-плазменное, основанное на химическом взаимодействии распыляемых из мишени атомов с активным газом, введенным в виде добавки к инертному газу;

плазмохимическое, основанное на использовании эффектов ускорения химических реакций в поле плазмы тлеющего разряда;

ионное и ионно-лучевое, основанное на осаждении инжектируемых источником ионов атомов мишени на подложку;

плазменно-дуговое, основанное на использовании плазмы электродугового разряда.

В технологии полупроводниковых интегральных схем (ИС) в зависимости от назначения требуется формировать пленки следующих типов:

металлизирующее контактное покрытие, которое должно иметь низкие собственные механические напряжения, воспроизводимую технологию осаждения, высоту потенциального барьера на кремнии p- и n-тинов не более 0,5 эВ. а также должно быть металлургически стабильно, обладать низким сопротивлением контактов и хорошей совместимостью с вышележащим изолирующим слоем и межслойной изоляцией;

металлизирующее покрытие затвора, которое должно отличаться более высокой проводимостью, чем сильнолегированный поликремний, иметь воспроизводимое напряжение плоских зон в контакте с тонким затворным оксидом, не должно реагировать с затворным оксидом;

межэлементная изоляция. Изолирующие пленки должны иметь прочную связь с поверхностью, противостоять электромиграции и коррозии, эффективно покрывать ступенчатый рельеф, типичный для структур после химической и плазменной обработки, и в то же время должны позволять вести контролируемое травление узких линии с шириной менее 0,5 мкм;

диэлектрические материалы для защиты и пассивации кристалла. Они должны иметь низкие собственные механические напряжения, малую плотность проколов, хорошее покрытие ступенчатого рельефа, управляемую скорость травления;

металлизация для присоединения кристалла. Пленка для контактов должна обладать высокой надежностью и возможностью производства ультразвуковой микросварки золотых и алюминиевых выводов.

Кроме этих тонких слоев, в технологии полупроводниковых ИС получили применение и тонкие пленки из материалов со специальными свойствами, основанными на использовании оптических, магнитных, акустооптических, сверхпроводящих и других эффектов.

Ионно-плазменное нанесение включает в себя процессы создания пленок в вакууме на полупроводниковых и диэлектрических подложках, в которых необходимый для получения пленки материал переводится из твердой фазы в газовую распылением мишени энергетическими ионами инертных газов. При этом источником энергетических ионов является низкотемпературная плазма. Распыленные энергетическими ионами частицы (атомы и ионы), осаждаясь на поверхность подложки, формируют пленку материала.

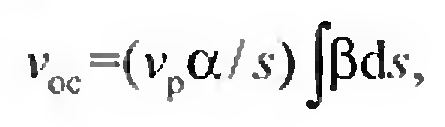

Процесс ионно-плазменного нанесения тонких пленок является комплексным и состоит из нескольких этапов, основными из которых являются: ионизация рабочего газа, бомбардировка и распыление энергетическими ионами материала мишени, перенос распыленного материала в пространстве мишень- подложка, осаждение распыленного материала па подложке. Основным параметром процесса ионно-плазменного нанесения является скорость осаждения v^, определяемая соотношением

,

(1.1)

(1.1)

Скорость распыления

vp,

в свою очередь, является сложной функцией

энергии и распределения по энергиям

бомбардирующих ионов и

имеет от них интегральную зависимость

Скорость распыления

vp,

в свою очередь, является сложной функцией

энергии и распределения по энергиям

бомбардирующих ионов и

имеет от них интегральную зависимость

, (1.2)

, (1.2)

![]() энергиям плотности

тока ионов, бомбардирующих мишень.

энергиям плотности

тока ионов, бомбардирующих мишень.

Сопоставляя оба выражения, получаем, что скорость осаждения изменяется по закону двойного интеграла:

![]() (1.3)

(1.3)

Каждый из параметров

влияет на

совокупную скорость ионно-плазменного

нанесения. Еще в большей

степени параметры влияют на качество

получаемых пленок. Распыленные

под действием ионов частицы имеют

нейтральный электрический

заряд. Как правило, это молекулы или

нейтральные атомы.

Степень ионизации распыленных частиц

мала и не превышает 1 %. Когда ионная

бомбардировка перпендикулярна плоскости

мишени,

то частицы скорее всего распыляются в

перпендикулярном направлении от мишени.

При энергиях ионов от 1 до 3 кэВ

распределение

распыленных частиц близко к закону

Ламберта - Кнудсена (закону

косинуса).

Каждый из параметров

влияет на

совокупную скорость ионно-плазменного

нанесения. Еще в большей

степени параметры влияют на качество

получаемых пленок. Распыленные

под действием ионов частицы имеют

нейтральный электрический

заряд. Как правило, это молекулы или

нейтральные атомы.

Степень ионизации распыленных частиц

мала и не превышает 1 %. Когда ионная

бомбардировка перпендикулярна плоскости

мишени,

то частицы скорее всего распыляются в

перпендикулярном направлении от мишени.

При энергиях ионов от 1 до 3 кэВ

распределение

распыленных частиц близко к закону

Ламберта - Кнудсена (закону

косинуса).

При термическом испарении атомов существует закон распределения атомов по скоростям, при котором максимальное значение скорости составляет примерно 1 км/с. Это соответствует энергии частиц примерно 2эВ. При катодном распылении скорость распыленных атомов близка к 3,5 км/с, что соответствует энергии частиц 4 эВ, но некоторая часть частиц достигает скорости 5 км/с и выше (~ 25 эВ).

Из табл. 1.1 видно, что распыленные ионами атомы попадают на подложку с энергией, которая существенно превышает энергию атомов при термическом испарении. Следовательно, энергия распыленных атомов достаточна, чтобы на поверхности подложки вызвать десорбцию слабо адсорбированных молекул газов и тем самым осуществить частичное обезгаживание поверхности. Некоторая часть распыленных атомов, обладающих высокой энергией (50... 100 эВ). способна распылять материал подложки, происходит также образование зародышей материала мишени. При ионном распылении зародыши равномерно распределены по поверхности и их распределение мало зависит от состояния поверхности. Образование зародышей и рост покрытий при ионном распылении осуществляется более или менее одинаково, как и при термическом испарении. Однако следует отметить две особенности ионно-распыленных покрытий:

благодаря равномерному распределению и большой плотности зародышей сплошной слой образуется при меньшей толщине покрытия поверхности;

вследствие большой плотности зародышеобразования зерна (кристаллиты) в распыленных покрытиях, как правило, меньше, чем в термически напыленных пленках.

Таблица Li

Энергии и скорость распыленных частиц (энергия ионов 1...3 к»В)

Материал мишени |

Энергия атомов |

Средняя скорость |

Наиболее вероятная |

|

при выходе из |

распыленных |

энергия атомов в |

|

мишени. )В |

атомов, км/с |

потоке. чВ |

Ли |

21 |

4.7 |

2.5 |

Be |

7 |

11 |

6.3 |

Л! |

0 |

9.3 |

3,5 |

Si |

10 |

8 |

2.6 |

Ti |

13,6 |

7,4 |

4 |

V |

11 |

6.5 |

2,5 |

Сг |

13.2 |

7.1 |

3.4 |

Со |

12 |

6.4 |

3.2 |

Ni |

17,5 |

7,5 |

2,8 |

Си |

9.2 |

5,4 |

1,8 |

Мо |

22 |

6,5 |

4.8 |

Ag |

33,5 |

6 |

7.8 |

Та |

34,5 |

6 |

7.8 |

VV |

39.5 |

6.4 |

9,6 |

Считается, что благодаря этим особенностям пленки, полученные ионным распылением, имеют лучшую адгезию к подложке, чем покрытия, полученные термическим испарением. Очень часто получаются даже аморфные пленки. Если же нагревать покрытие во время распыления или после него, то можно наблюдать увеличение размера зерна до 1 мкм. Пленки, получаемые ионным распылением, растут неравномерно. В связи с шероховатостью подложки, теневыми эффектами и распределением центров зародышеобразования вещество главным образом осаждается в перпендикулярном направлении к подложке. Поэтому для таких пленок возможно образование столбчатой структуры, которая зависит от температуры и давления рабочего газа. Чем выше давление, тем меньше плотность столбцов и тем меньше плотность пленки, а чем выше температура, тем больше диаметр столбцов и выше их плотность в структуре. Следует отметить, что существует некоторое оптимальное давление газа, определяющее наиболее эффективный режим нанесения. Давление, при котором достигаются наивысшие скорости процесса ионно-плазменного распыления, определяется совокупностью противодействующих факторов. С увеличением давления, с одной стороны, растет плотность тока ионов, соударяющихся с мишенью под углами, отличающимися от нормального, в результате чего происходит увеличение коэффициента распыления. С другой стороны, энергия ионов теряется в столкновениях с атомами среды, скорость распыления надает, растет вероятность столкновений распыленных атомов с частицами газа. Столкновения и ионизация атомов электронами плазмы могут привести к режиму самораспыления, при котором ускоренные электрическим полем в направлении мишени ионы распыленного материала сами распыляют материал. Устойчивый режим самораспыления легко достигается при распылении меди и алюминия, причем коэффициент самораспыления меди в 2,5 раза выше, чем алюминия.

При реактивном ионно-лучевом и реактивном ионно-илазменном нанесении пленок используется эффект повышения химической активности молекул реактивного газа в разряде и эффект энергетической активации поверхности. При этом, по крайней мере, один из компонентов в составе получаемых на подложках пленок вводится в рабочую камеру в виде газа. Меняя состав и давление реактивного газа, можно получать в виде тонких пленок различные сложные соединения. Химическое соединение распыляемого материала и реактивного газа может образоваться как на поверхности мишени и растущей пленки, так и внутри потока распыляемых частиц. Существует некоторое критическое давление реактивного газа, при котором образование химического соединения идет на поверхности мишени. В этом случае распыляется не исходный материал, а новое соединение. При достижении критического значения давления происходит резкое падение скорости распыления. Это связано с более высокой, чем в структуре исходного нанокомпонентного материала, энергией связи атомов материала в соединении. Например, атомы алюминия в компактном материале имеют энергию связи на уровне 5 эВ, а в структуре оксида алюминия энергия связи достигает 19 эВ. Объяснить наблюдаемое падение скорости ионно-плазменного распыления приувеличении парциального давления реактивного газа, например кислорода, возможно на основе кинетической теории газов.

Число молекул кислорода, поступающих на поверхность распыляемой мишени,

![]()

При непосредственной бомбардировке мишени ионами кислорода скорость образования оксида существенно возрастает и критическое давление уменьшается. Атомарный кислород химически более активен, чем молекулярный- То же относится и к атомарному водороду и азоту. Образование на мишени химического соединения в процессе реактивного распыления не означает, что соединение затем переносится на подложку в сформированном виде. При ионно-плазменном распылении соединения может происходить нарушение его стехиометрии. Стехиометрия пленок, получаемых ионно-плазменным и ионно-лучевым реактивным распылением, зависит от температуры подложки. При высоких скоростях нанесения и низких температурах обычно получаются пленки низкого качества (например, пористые) и с плохо воспроизводимым составом.

Под ионным осаждением понимают процесс осаждения пленок в вакууме» при котором конденсация материала на подложке осуществляется из потока низкоэнергетических ионов, при этом процесс осаждения сопровождается ионной активацией поверхности подложки и растущей пленки. Метод ионного осаждения является совокупностью двух методов: ионно-лучевого распыления и термического испарения. Как правило, осуществление процесса осаждения происходит в три стадии:

термическое испарение осаждаемого материала при резистивном, лазерном или электронно-лучевом нагреве;

ионизация испаренных атомов материала с помощью неоднородного электрического поля, лазерного луча или высокоэнергетического пучка электронов;

фокусировка ионов в пучок необходимой конфигурации и их последующая транспортировка на подложку.

Метод позволяет изменять в широких пределах такие параметры ионного потока, как энергия ионов, их плотность и соотношение в потоке ионов и нейтральных атомов. Главной отличительной особенностью процесса ионного осаждения является то, что он осуществляется в условиях высокого вакуума (порядка 10 5... 10 6 Па). Это приводит к существенному улучшению качества пленок и уменьшению вероятности захвата растущей пленкой остаточных газов. Конденсирующийся материал более равномерно распределяется но подложке, происходит сглаживание поверхности пленки и увеличение ее плотности. Так, плотность танталовых пленок» полученных ионным осаждением, на 10% выше, чем распыленных ионно-плазменным методом. Кроме того, при одновременной или чередующейся с процессом конденсации ионной бомбардировке происходит уменьшение эффекта затенения.

Плазменно-дуговое напыление используется в электронной промышленности при изготовлении эмиссионных, антиэмиссионных, геттерных, поглощающих СВЧ-энергию и электроизоляционных покрытий. В настоящее время разработано большое число конструкций электродуговых нагревателей газа. Наиболее простой вариант представляет дуговой электрический разряд, горящий между двумя торцевыми электродами. В этом случае за разрядом образуется плазменная струя с высокой температурой. Для получения газовых потоков с высокой средней температурой необходимо подвести газ в плазмотроне так, чтобы основная его часть взаимодействовала с дуговым разрядом. Электродуговые плазмотроны позволяют получить следующие параметры плазменных струй: скорость частиц нагретого газа на выходе из плазмотрона от 10 м/с до 1 км/с; максимальная температура на оси струи от 104 до 5104 К при работе на одноатомных газах и 5103 К при работе на двухатомных газах (азот, водород). Таким образом, подавая в струю газа порошкообразный материал, можно за короткое время довести его до плавления и в виде капельной фазы транспортировать на подложку.

Существует проблема плавной подачи порошка в газовую струю. Высокий градиент температуры плазменного факела приводит к неравномерному плавлению частиц в центре и на периферии струи, что особенно заметно для порошков с различными транспортными свойствами. Последние определяются формой и размером зерен, насыпной массой, теплоемкостью материала, а также наличием адсорбированной влаги и другими факторами.

Типовой технологический процесс изготовления плазменно-дуговых покрытий состоит из следующих операций: выбора напыляемого материала; ситового анализа порошка; обезгаживания порошка в вакууме; подготовки поверхности подложки под напыление; напыления и финишной обработки покрытия (термической или механической). Наибольшее распространение плазмодуговые процессы получили при распылении мишени из диборида циркония, титана и гидрида титана на сетку мощных генераторных ламп.

Прежде чем перейти к рассмотрению процессов плазмохимического осаждения пленок материалов, целесообразно рассмотреть специфику воздействия плазменного разряда на химические реакции. Обычно выделяют три эффекта воздействия плазмы низкого давления на процессы осаждения слоев из газовой фазы:

весне

системы сдвигается и слои осаждаются

при меньших температурах;

весне

системы сдвигается и слои осаждаются

при меньших температурах;

3) эффект воздействия плазмы на структуру материала. При осаждении тонких слоев в плазме подложки могут находиться либо под потенциалом, близким к потенциалу плазмы, либо при большом отрицательном потенциале.

Рассмотрим эти случаи. При отрицательном потенциале подложки 5...20 В относительно плазмы поверхность подложки подвергается бомбардировке положительными ионами с энергиями соударения в несколько электрон вольт, что ниже порога распыления. В ходе поглощения энергии поверхностью растущего слоя и ее перераспределения в материале образуются термодинамически стабильные структуры, обладающие большой плотностью, сжимающими напряжениями, малым размером зерен, улучшенной адгезией.

Если подложка находится при большом отрицательном потенциале относительно плазмы, поверхность растущего слоя бомбардируется ионами с энергией 100 эВ и более. В результате такого взаимодействия образуются нестабильные структурные фазы. Таким образом. воздействие плазмы па химическую реакцию состоит, с одной стороны, в ее ускорении, а с другой - во влиянии на структуру образующего слоя материала. Влияние плазмы на протекание процессов осаждения тонких слоев сводится не только к изменению механизмов протекания химических реакций в газовой фазе и на поверхности подложек, но и к изменению тех характеристик процесса, которые «отвечают» за профили концентрации реакционных частиц в объеме реактора, за равномерность и дефектность осаждаемых слоев.

В качестве исходных реагентов при получении диоксида кремния обычно используется силаи и закись азота или кислород:

![]()

![]()

Однако применение этих реагентов ограничено необходимостью использования более высоких температур для получения качественных пленок и возможностью загрязнения пленок хлором и углеродом.

Осаждение диоксида кремния обычно проводится в системах с внутренними плоскопараллельными электродами. Как правило, они представляют собой вакуумную камеру с плоскими электродами, между которыми поддерживается ВЧ-разряд при непрерывной откачке газа 8 (рис. 1.1).

Диаметр электродов в промышленных установках составляет 40...60 см. а расстояние между ними 5... 10 см. Эта конструкция, включающая электроды 5, радиалыю к центру направленные потоки газов 6, 7, горизонтальное размещение пластин на нижнем заземленном и подогреваемом электроде 5. При движении газовой смеси 4 к центру электрода концентрация химически активной компоненты в ней уменьшается, а концентрация продуктов реакции возрастает, что, казалось бы, должно Привести к низкой равномерности осаждаемых слоев. Однако надо учитывать, что плотность электронов обычно увеличивается к центру системы, так как на периферии сказывается их диффузия на стенку, и скорость протекания газа растет по мере приближения к расположенному в центре электрода откачному отверстию, при этом сечение потока уменьшается. Поэтому правильным выбором условий процесса можно уравновесить противоположные эффекты и оптимизировать равномерность нанесения слоя.

Для согласования ВЧ-цепи (13,5 МГц) между источником питания 2 и электродом 3 помешается специальное устройство /. Как правило, оно представляет собой катушку индуктивности, шунтирующую на землю электрод, к которому подводится ВЧ-мощность, и таким образом предотвращающую ее отрицательное самосмещение, так что среднее значение потенциала на обоих электродах оказывается примерно равным. Стенки реактора могут быть кварцевыми или покрытыми слоем изолятора, чтобы, находясь под плавающим потенциалом по отношению к плазме, не подвергаться ионной бомбардировке и распылению. Обычно к электродам прикладывается разность потенциалов в несколько сотен вольт, что достаточно для получения в разряде электронов с энергией 1 —10 эВ, необходимой для того, чтобы вызвать диссоциацию и ионизацию большинства газовых молекул, участвующих в процессах осаждения. Плотность свободных электронов и положительных ионов составляет 10... 10 "см . Поскольку подвижность электронов в 1000 раз выше подвижности ионов, любая поверхность, помешенная в плазму, получает большой отрицательный заряд и приобретает отрицательный потенциал но отношению к плазме. При высокочастотном разряде в симметричной системе, когда потенциалы электродов примерно равны, поток частиц через темное приэлсктроднос пространство примерно одинаков и cocrom из электронов, положительных ионов, нейтральных и возбужденных атомов и молекул, радикалов и фотонов. При указанном выше уровне энергии электронов их средняя температура составляет 104... 105 К, тогда как температура подложки и газа лежит в пределах 500...700 К.

Основными факторами, влияющими на скорость осаждения и равномерность пленки, являются ВЧ-мощность, расход газа и давление в камере.

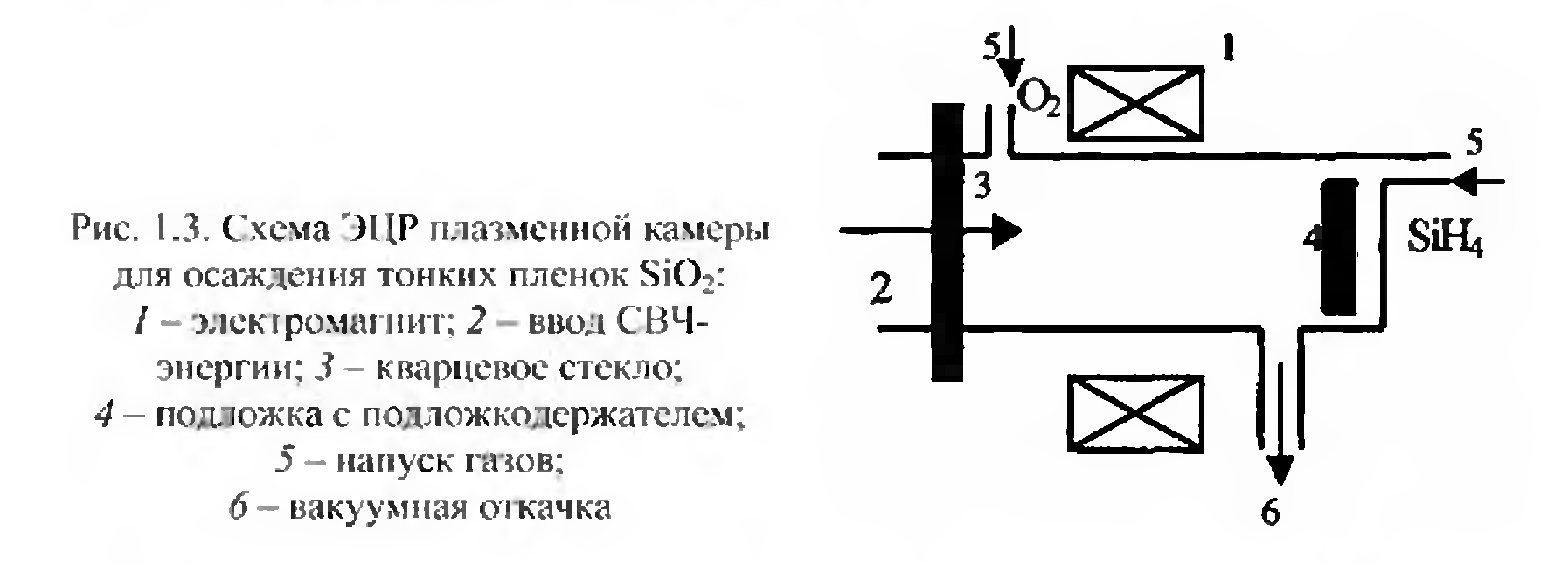

Установлено влияние мощности разряда на скорость осаждения пленки SiCb из смеси силана SiH4, закиси азота N2O, кислорода <>> с небольшим количеством аргона в качестве газа-носителя при двух значениях давления газовой смеси в камере - 95 и 125 Па (рис. 1.2). Расход газа составлял (см3/мин): SiH4- 70, N20- 2500, О2- 14, Ar-100. Температура подложки - 650 К. В качестве основного окислителя использовалась закись азота, препятствующая зароды шеобразова-нию в газовой фазе. При работе только с N20 скорость осаждения SiO: в конце реактора выше, чем в начале. Кислород же, наоборот, обеспечивает более высокую скорость в начале реактора. Таким об разом, подбором отношения ЬЬО/О? можно добиться равномерной скорости осаждения по всей длине рабочей зоны. Скорость осаждения почти линейно возрастает с увеличением мощности, потребляемой разрядом. Понижение давления при сохранении расхода газа повлечет уменьшение скорости осаждения.

Степень стехиометричности и плотность пленок диоксида кремния могут быть оценены по ИК-спектрам и изменению коэффициента преломления. На показатель преломления существенное влияние оказывает отношение NgQ/SiH* При меньших значениях отношения показатель преломления увеличивается из-за захвата большого количества азота и образования обогащенной кремнием пленки. Значение показателя менее 1,5 может быть достигнуто при величине отношения N2O/S1H4 более 55, но равномерность толщины пленки по длине продольного реактора при таких соотношениях реагентов снижается. Пленки диоксида кремния с близким к стехиометрии составом и показателем преломления 1,46 могут быть получены в плазме из смеси силана с кислородом.

При этом необходимы низкая температура осаждения, низкий уровень мощности и высокий расход газа-носителя для предотвращения образования частиц в газовой фазе и их высаживания на под* ложках. В оксидных пленках, осажденных в плазме, содержится также 5... 10 % водорода в виде SiH, SiOH и Н?0. Концентрация водорода сильно зависит от температуры осаждения, причем большей температуре соответствует меньшая концентрация водорода.

им иш<

Рис. 1.2. Влияние ИЧ-мощности на скорость осаждения диоксида кремния в разряде из смеси силана. закиси а ют а. кислорода и аргона

В большинстве случаев пленки диоксида кремния на кремниевых и арсенид-галлиевых подложках испытывают при комнатой температуре напряжения сжатия. Величины напряжения, достигающие 4...108 Н/м2, зависят, главным образом, от температуры подложки и скорости осаждения.

Электрические свойства пленок, такие как напряжение пробоя и величина диэлектрической проницаемости, также зависят от условий осаждения. В пленках толщиной 120 им, полученных при температуре

300...525 К, напряженность поля пробоя составляет (4...8)-106В/см. В зависимости от величины соотношения N20/SiH4 диэлектрическая проницаемость на частоте 1 кГц изменялась от 4 до 10, причем значения

16

4.-.5 получаются доя пленок без избыточного содержания кремния. Плотность поверхностного заряда для нанесенных в плазме оксидных пленок обычно высока (р > 1012 см ■ эВ '), что, вероятно, связано с воздействием ионизирующего излучения в процессе осаждения. Для уменьшения плотности Поверхностных состояний после осаждения применяют отжиг в смеси азота с водородом при температуре - 625 К.

Перекрытие ступенек рельефа, достигаемое с помощью плазменных пленок диоксида кремния, может изменяться от удовлетворительного до совершенно неприемлемого. Как показал анализ степени перекрытия при различной топологии рельефа, хорошее перекрытие возникает при равномерной концентрации реагентов на поверхности, устанавливающейся за счет быстрой миграции адсорбированных частиц, тогда как плохое перекрытие связывается с отсутствием существенной миграции этих частиц. В общем, для целого ряда применений в технологии ИС степень перекрытия можно рассматривать как удовлетворительную. Кроме того, она превосходит перекрытие, характерное для других низкотемпературных покрытий.

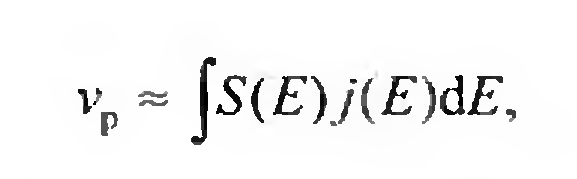

Уменьшения толщины слоев и улучшение их качества можно достичь при использовании электронно-циклотронного резонатора (ЭЦР) плазменных источников. Основным узлом камеры для получения тонких пленок диоксида кремния является герметичный цилиндрический СВЧ-резонатор (рис. 1.3), одновременно выполняющий функции плазмохимического реактора. Ввод СВЧ-знсргии в резонатор осуществляется через волновод, отделенный от реактора прозрачным для СВЧ-излученпя кварцевым окном. СВЧ-плазма образуется в центральной части реактора и практически не соприкасается с его стенками и кварцевым окном.

4^1

1.2. Плазмохимическое осаждение пленок

нитридов

Химизм процессов

Для осаждения нитрида кремния Si*N4 в тлеющем ВЧ-разряде обычно испопкзуются те же реакторы, что и для получения диоксида кремния. Преимущественно используются исходные реагенты в виде силана SiH4 и аммиака МНз или азота N2, и реакция протекает следующим образом:

![]()

ростом потока

силана, с уменьшением температуры

осаждения, мощности и определяется

числом свободных связей кремния.

Распределение плотности поверхностных

состояний по энергии имеет максимум

при 0,86 эВ или на 0,2...03 эВ ниже энергетического

дна проводимости. Напряженность

электрического поля пробоя пленок

нитрида кремния достигает 10 В/см, а

диэлектрическая проницаемость лежит

в диапазоне от 6 до 9. Хотя пленки нитрида

кремния достаточно проницаемы для Na^

и других примесей, они широко применяются

в качестве пассивирующих слоев, особенно

в приборах с пластмассовой герметизацией.

Низкая температура осаждения, хорошие

диэлектрические и механические

характеристики делают их пригодными

для применения в качестве межелойного

диэлектрика. Однако использование

нитрида кремния и диоксида кремния,

полученных в ВЧ-плазме, на активной

области ИС не практикуется из-за

связанного с плазменным нанесением

увеличением встроенною заряда и

других побочных явлений, происходящих

под действием ионной, электронной и

фотонной бомбардировки.

ростом потока

силана, с уменьшением температуры

осаждения, мощности и определяется

числом свободных связей кремния.

Распределение плотности поверхностных

состояний по энергии имеет максимум

при 0,86 эВ или на 0,2...03 эВ ниже энергетического

дна проводимости. Напряженность

электрического поля пробоя пленок

нитрида кремния достигает 10 В/см, а

диэлектрическая проницаемость лежит

в диапазоне от 6 до 9. Хотя пленки нитрида

кремния достаточно проницаемы для Na^

и других примесей, они широко применяются

в качестве пассивирующих слоев, особенно

в приборах с пластмассовой герметизацией.

Низкая температура осаждения, хорошие

диэлектрические и механические

характеристики делают их пригодными

для применения в качестве межелойного

диэлектрика. Однако использование

нитрида кремния и диоксида кремния,

полученных в ВЧ-плазме, на активной

области ИС не практикуется из-за

связанного с плазменным нанесением

увеличением встроенною заряда и

других побочных явлений, происходящих

под действием ионной, электронной и

фотонной бомбардировки.

Одним из путей улучшения характеристик пленок нигрида кремния является использование СВЧ-плазмы, возбужденной методом электронного циклотронного резонанса. Схема источника СВЧ-плазмы (ЭЦРП) описана в предыдущем подразделе. При получении нитрида кремния азот подавался в плазменную камеру, а силан Sil U - в камеру осаждения. Диапазон рабочих давлений 10 ...10 'Па. Напряженность магнитного поля уменьшается от камеры к подложке, при этом образуется расходящийся поток заряженных частиц. Благодаря большой подвижности электроны отрицательно заряжают подложку, которая электрически изолирована от камеры с плазмой. Под действием разности потенциалов между образцом и зоной плазмы происходи! ускорение ионов до энергии 20.. .50 эВ, что способствует увеличению скорости осаждения и улучшению качества слоев. При подаче на подложку потенщшла смешения можно получить ценностью планарную поверхность и уменьшить длительность процесса планаризации при различных отношениях толщины проводящего слоя к зазору между проводниками.

Ионно-пжименное нанесение тонких пленок нитрида алюминия

Применение тонких слоев нитрида алюминия для пассивации и маскирования поверхности ИС обусловливает интерес к разработке и совершенствованию методов их получения. Большой интерес представляет применение нитрида алюминия в структурах полупровод-

20

ник-нитрил алюминия- полупроводник на основе кремния и арсе-нида галлия или карбида кремния, которые являются альтернативой структурам типа кремний на сапфире (КНС-структуры), а также могут быть использованы для создания многоуровневых БИС и в ото-электронных устройствах.

Среди вакуумных методов наибольший интерес представляет способ пленарного ВЧ-магнетронного распыления как наиболее эффективный и универсальный. Скорость роста слоев зависит от ВЧ-мощности и давления реакционных газов. При температуре осаждения 625 К скорость роста достигает 5 мкм/ч. Для повышения эффективности и улучшения однородности толщины слоев по подложке предложены новые варианты распылительных устройств, например ионно-распылительный. Рабочая камера с противоположно расположенными мишенями предусматривает использование двух мишеней из алюминия, расположенных на расстоянии 100 мм одна от другой (рис. 1.4). Распыление ведут при давлении 1,0.,.2,6 Па со скоростью осаждения на подложку, размещенную вблизи зоны тлеющего разряда, 1,6... 13,0 нм/мин, температура кремниевых подложек 300...823 К. В результате получаются пленки с размером зерна 400 нм. Для формирования гладких слоев высокого качества распыленные частицы должны достигать подложки при некоторой оптимальной энергии, позволяющей им свободно мигрировать по поверхности растущего слоя. Но при бомбардировке поверхности частицами с большой энергией происходит аморфизация осаждаемых слоев. Поэтому рекомендуется проводить осаждение либо в ВЧ-разряде с большой скоростью, либо на постоянном токе, но при очень малой скорости. Полученные магнетронным распылением слои даже при относительно низких температурах имеют высокий уровень внутренних механических напряжений. Вероятно, причиной возникновения этих напряжений является электронно-ионная бомбардировка растущего слоя.

Ионно-плазменныс методы позволяют получить чрезвычайно однородные по толщине зеркально-гладкие слои и обрабатывать подложки в полунепрерывном процессе партиями, даже из нетугоплавких материалов, например арсенида галлия, алюминия, стекла, полимеров и др.

В то же время при использовании этих методов скорость осаждения относительно низкая, технологический цикл продолжительный, и, кроме того, наблюдаегся нарушение стехиометрии состава для низкотемпературного осаждения.

21

Рис.

1.4. Схема ВЧ-магнетронной

Рис.

1.4. Схема ВЧ-магнетронной

распылительной установки с двумя

прогивоположно расположенными

мишенями: / - подложкодержатсль

с подложкой и нагревателем; 2 - мишени

in аноминия; 3 - ВЧ-мапнлроны;

4 - откачка

Ионно-стимулированное и ионно-лучевое напыление

тонких пленок

Во многих случаях традиционные методы испарения или распыления не позволяют получить тонкие слои с требуемыми свойствами, что оправдывает применение более сложных физических методов, в частности, с использованием пучков частиц. Основным отличием физических процессов от «хаотических», к которым относятся испарение и распыление, является возможность контроля кинетических свойств частиц, падающих на подложку, и варьирования в широких предепах кинетической энергии и угла падения частиц на подложку Для устранения зарядки образца при осаждении ионными пучками диэлектрических слоев или при осаждении слоев на изолирующие подложки обычно вместо ионных используются плазменные пучки.

Необходимым условием осаждения пленок пучками частиц является их низкая энергия, чтобы вероятность прилипания частиц среды была равна единице, а распыление подложки и растущего слоя пренебрежимо мало. Эта методика удобна для контролируемого осаждения бинарных соединений в процессе ионного перемешивания осажденных частиц. Энергия частиц в подобном процессе выбирается таким образом, чтобы получить равные единице вероятности прилипания и одинаковые их концентрации. Современные источники плазменных пучков позволяют получать чрезвычайно однородные пучки нейтральных частиц с кинетическими энергиями от нескольких десятков до тысяч электрон вольт, при которых имеет место значительное перемешивание атомов за счет диффузии на границе раздела. Вследствие нейтральности плазменного пучка в процессе роста слоев не изменяются условия осаждения проводящих пленок на диэлектрические подложки и диэлектрических пленок на проводящие подложки, чем определяется высокая степень контроля в плазменном осаждении первичным пучком. Другим достоинством этого метода является возможность формирования сложных соединений за счет

22

взаимодействия осаждаемых частиц с атомами подложки. Например, при бомбардировке поверхности А1 пучком плазмы Ar-N с энергией 480 эВ получена фаза AIN. Это означает, что необходимая для реакции энтальпия поставляется за счет кинетической энергии ионов плазмы.

Хотя частицы, используемые для выращивания пленок, могут быть доставлены на подложку различными способами, включая испарение и просто воздействие газовой среды, наибольшую гибкость процесса обеспечивают системы с двумя и более пучками (рис. 1.5).

1 2 3

с двумя ионными источниками: / - заслонка: 2 - привод вращения

подложкодержа геля;

3 - источники ионов; 4 ~ вакуумная

камера: 5-Я—сменные мишени

(например, Si()2, Ti()2, Ti и Si

соогиегственно)

В состав двухиучковой системы входят источник первичных ионов для распыления одной или нескольких мишеней и второй ионный источник, направленный на подложку с растущей пленкой, С помощью источников создаются независимые пучки различных ионов с контролируемой энергией для бомбардировки мишени и подложки под различными углами. При наличии механического управления мишенью или подложкой в системе можно реализовать практически любые геометрические условия для бомбардировки. Системы с двумя пучками используются для осаждения пленок сложных соединений, образующих покрытия или защитные слои. Например, для осаждения пленок A1N контролируемого состава применяется распыление мишени из А1 ионами Аг с энергией 1500 эВ в сочетании с воздействием на подложку пучка ионов W с энергиями 100...500 зВ. Стсхиометричсские пленки AIN получены при отношении скоростей поступления N и А1 не менее 1.

Бомбардировка подложки Та в атмосфере СЬ ионами аргона Аг с энергией 2 юВ стимулирует реакцию между адсорбированными О2 и Та, что позволяет получить тонкие пленки со стехиометрией, близкой к равновесной фазе ТазОз.

23

Наряду с частицами малых энергий, пучки быстрых частиц играют важную роль в изготовлении тонких пленок. Последние могут использоваться как для легирования слоев методом ионной имплантации, так и для перемешивания границы раздела пленки и подложки или отдельных слоев.

Для получения тонких многослойных оптических покрытий используются как методы ионного распыления в присутствии второю источника, так и методы электронно-лучевого испарения с ионной поддержкой (рис. 1.6). Многослойные оптические покрытия Та^Ог-Si02-Ti02-SiC>2 широко используются для лазерной оптики в качестве зеркал, широкополосных и узкополосных фильтров. Основными характеристиками этих покрытий являются коэффициент поглощения и коэффициент отражения в рабочем диапазоне длин волн. Для этого требуется мелкозернистые, ровные и гладкие пленки. Наиболее успешные результаты получены при использовании ионно-лучевого распыления мишеней в присутствии вторичного ионного пучка, причем первичный ионный пучок состоит из ионов аргона, а вторичный

из ионов кислорода.

4

Ч * Iх

\\2

/ ,

3 - электронная пушка; 4- тш ель

&

I

Мдг+СЪ

источник; 6 - откачка

Зарядовые явления в диэлектриках, вызванные ионно-плашенной обработкой

Одной из основных причин, ограничивающих применение процессов ионно-шшменной обработки в технологии изготовления ИС, является появление в пленках диэлектриков наведенного заряда и, как следствие, деградация его диэлектрических параметров. Это явление связано с самой физической природой ионного пучка, используемого для обработки материалов. Заряд в диэлектриках появляется вследствие воздействия заряженных частиц и ионизирующих излучений. Деградация диэлектриков связана с зарядкой его поверхности в результате передачи заряда ионов в процессе их нейтрализации

24

вблизи поверхности. Величина накопленного заряда зависит от количества падающих на подложку ионов. Аккумуляция заряда на поверхности пленки диоксида кремния при дозе обработки ионами ар-юна I01" ион/см" приводит к возникновению в диэлектрике электрического поля напряженностью 4,65 10 В/см. Возникновение пробоя пленки в таком поле маловероятно. С увеличением дозы напряженность создаваемого поля возрастает и при обработке ионами с дозой 2 101 ион/см2 достигает значения 9,3- -Ю6 В/см. При такой напряженности ноля возможен пробой диэлектрика на малом участке или на всей поверхности. После ионной бомбардировки наблюдается снижение пробивных напряжений пленок диоксида кремния с 8 1 if В/см до (4...5) 106 В/см. В процессе нейтрализации ионов на поверхности происходит образование электронно-дырочных пар и ионизация загрязняющих примесей в диэлектрике с последующим дрейфом дырок и ионов в электрическом иоле к границе раздела диэлектрик - подложка, например SiCb - Si.

Конечное значение фиксированного заряда не зависит от толщины диэлектрика, а платность поверхностных состояний растет с уменьшением толщины диэлектрика. Нейтрализация иона при приближении к поверхности диэлектрика определяется потенциальной энергией системы ион- поверхность, т.е. потенциалом ионизации бомбардирующей частицы и состоянием поверхности диэлектрика. При приближении к поверхности диэлектрика ион вызывает поляризацию, создавая эффект зеркального отображения заряда. Это приводит к уменьшению ионизационного потенциала. Изменение ионизационного потенциала может оказаться значительным и зависит от диэлектрической проницаемости диэлектрика.

Деградация диэлектрических характеристик пленок отрицательно сказывается на работоспособности И С, в которых они используются. Увеличиваются токи утечки, ухудшаются вольт-фарадные характеристики МОП-структур. Данные эффекты обусловлены сдвигом порогового напряжения плоских зон при увеличении фиксированного заряда и плотности поверхностных состояний. Этот сдвиг зависит от интенсивности потока ионов и условий ионночишзменной обработки. Так, бомбардировка высокоэнергетическими электронами поверхности диэлектрика при обработке в ВЧ-системах вызывает дополнительную деградацию диэлектрика. Вид процесса ионно-плазменной обработки становится важным с точки зрения зарядовых явлений в диэлектрике. Снижение заряда нейтрализации его потоком электронов возможно только при ионно-лучевых способах обработ-

25

ки. Деградация диэлск грика может происходить и при ионно-плазменной металлизации его поверхности. Причина этого явления в том, что подложка в той или иной степени также подвергается ионной и электронной бомбардировке. Для устранения последствий деградации необходим отжиг при температуре 1073... 1173 К.

Нейтрализация объемного заряда ионного потока на выходе источника ионов с помощью инжекции электронов является существенным процессом в технологии ионного распыления и травления микроструктур, необходимость которого обусловлена двумя основными причинами:

очень низкой скоростью распыления диэлектрических мишеней и травления микроструктур ионным потоком (например, Аг"1) вследствие появления на поверхности диэлеюрика положительного заряда;

необходимостью нейтрализации объемного заряда внутри ионного потока, а наличие заряда приводит к расфокусировке потока и плохой коллимации, что значительно снижает качество и эффективность ионного травления микроструктур.

Отсутствие устройства нейтрализации практически не позволяет использовать многопучковые ионные источники с ионным потоком большого диаметра для работы с диэлектриками и даже металлами, если энергия ионов менее 1 кэВ. Для осуществления нейтрализации обычно используют специальный инжектор электронов. При этом рекомбинации электронов и ионов, как правило, сопровождающейся образованием нейтральных атомов, не происходит, а обеспечивается лишь компенсация заряда в области ионного потока. Наиболее простым методом получения нейтрализующих электронов является использование внешних термоэлектронных эмиттеров, расположенных вблизи ионного потока или погруженных непосредственно в ионный ноток. Эффективное использование внешнего эмиттера ограничено ионными пучками только малого диаметра. Обычно такой эмиттер изготовляется из вольфрамовой или танталовой проволоки, протянутой через ионный пучок в непосредственной близости от ускоряющей сетки. В таких нейтрализаторах происходит эрозия металлической нити, расположенной внутри ионного пучка, что сокращает срок службы эмиттера (в зависимости от энергии ионов и плотности

ионного потока он составляв СП нескольких мин) г ДО со юн часов), а распыление эмиттера за счет ионной бомбардировки и термического испарения приводит к загрязнению обрабатываемых подложек.

26

Более эффективным устройством нейтрализации является «плазменный мост». Такой нейтрализатор располагается вне ионного пучка и использует в качестве источника электронов полый катод (рис. 1.7).

Л.

/Ч

Рис.

1.7. Схема нейтрализатора

Рис.

1.7. Схема нейтрализатора

объемного заряда ионного потока с

помощью источника с полым катодом

Источник такого типа состоит из цилиндрической разрядной камеры с соплом небольшого диаметра, в котором размещен термоионный эмиттер 3. При пропускании через камеру газа 2 ( как правило, аргона) в ней образуется плазма, которая, экстра! ируясь через сопло, электрически соединяется с ионным пучком 4 и образует так называемый «плазменный мост» 5. Он является проводящим и позволяет эффективно компенсировать объемный заряд ионного пучка. Потенциал, подаваемый на нейтрали шор, не превышает 20 В, но с целью исключения эрозии ускоряющей сетки ионного источника У плазменной струей, полый катод 3 устанавливают иол некоторым углом к оси ионного пучка.

1.3. Электроискровое нанесение слоев

Характеристика метода

Для упрочнения и нанесения защитных покрытий весьма перспективными являются электрофизические методы обработки материалов.

Одним из таких методов является электроискровое легирование (ЭИЛ), которое осуществляется в газовой среде. При ЭИЛ происходит перенос и осаждение состав материала анода. Благодаря разнообразию материалов, которые можно использовать при ЭИЛ (возможно применение любых токопроводящих материалов), участию межэлекгродной среды в процессе формирования поверхностных слоев, этим методом можно в широких пределах изменять механические, термические, электрические, термо>миссионныс и другие свойства рабочих поверхностей деталей.

27

Для осуществления электроискровой обработки подложек применяется главным образом выпрямленный пульсирующий ток. При размерной обработке используется прямая полярность. Электроискровое упрочнение проводится при обратной полярности. Обрабатываемая деталь в этом случае присоединяется к катоду, а электрод - к аноду. Этот процесс представляет собой сложное физическое явление. Под воздействием следующих друг за другом электрических разрядов на поверхности электрода и упрочняемого металла происходят физические и химические изменения, которые обусловливаются электрической эрозией анода и катода, с преимущественным разрушением анода, вследствие воздействия импульсов электрического тока большой платности. В результате этого происходит перенос материала электрода на деталь и легирование поверхности детали как за счет материала электрода, так и за счет поглощения разогретым металлом азота из воздуха. Кратковременность действия тепловых импульсов при искровых разрядах и наличие окружающего холодного металла обеспечивают высокую скорость охлаждения нагретых элементарных участков и образование ряда закалочных структур как в самом легированном слое, так и в подслое, который в данном случае является зоной термического воздействия.

Основными характеристиками слоя упрочнения считаются его глубина и твердость. Эти характеристики тесно связаны с мощностью режимов упрочнения, которые, в свою очередь, зависят от величины тока и напряжения при искровом разряде. Измерения временных зависимостей тока и напряжения при различных режимах позволяют связать характеристики и параметры электрического разряда и свойства получаемого упрочняющего покрытия.

Механизм искрового разряда

По внешнему виду искровой разряд представляет собой пучок ярких зигзагообразных разветвляющихся тонких полосок, мгновенно пронизывающих разрядный промежуток, быстро гаснущих и постоянно сменяющих друг друга. Эти полоски называю! искровыми канатами. Они начинаются как от положительного, так и от отрицательного электродов, а также от любой точки между ними. Канаты, развивающиеся от положительного электрода, имеют четкие нитевидные очертания, а развивающиеся от отрицательного электрода -диффузные края и более мелкое ответвление,

Искровой разряд возникает при больших давлениях газа, следовательно, потенциал зажигания очень высок. Однако, после того как

2S

промежуток «пробит» искровым канатом, сопротивление этого промежутка становится очень малым, через канал проходит кратковременный импульс тока большой силы, в течение которого на разрядный промежуток приходится лишь незначительное напряжение. Если мощность источника не очень велика, то после такою импульса тока разряд прекращается. Напряжение между электродами начинает повышаться до прежнего значения и пробой газа повторяется с образованием нового искрового канала. Время нарастания напряжения т тем больше, чем больше емкость С между электродами.

Максимальная сила тока в импульсе при искровом разряде меняется в широких пределах в зависимости от параметров цепи разряда и условий в разрядном промежутке, достигая нескольких сотен кило-ампер. При дальнейшем увеличении мощности источника тока искровой разряд переходит в дуговой разряд.

Процесс ЭИЛ основан на преимущественном разрушении (эрозии) материала анода при искровом разряде. В зависимости от межэ-лектродной среды на электродах происходят различные явления. При использовании жидких диэлектрических сред разрушается материал анода и катода - процесс электроискровой размерной обработки (ЭИРО). Эффективность метода тем выше, чем больше при прочих равных условиях разрушение материала анода и меньше - материала катода. На практике эффективность метода определяется соотношением

£ = ЬА.Ю0, (1.7)

где К - относительная эрозионная стойкость материала катода, %; Укэ Y:i - эрозия анода и катода соответственно, г/см3; ра, рк- плотность материала анода и катода соответственно, г/см .

Процесс ЭИЛ может осуществляться по двум принципиально различным схемам. По одной схеме используется генератор зависимых импульсов (RC). Коммутация межэлектродного зазора осуществляется за счет вибрации анода, при этом анод, совершая колебательные движения с частотой от 50 до 100 Гц, периодически контактирует с поверхностью катода. Подавляющее число выпускаемых в настоящее время установок для ЭИЛ работает по приведенной схеме.

Основные этапы процесса ЭИЛ по схеме с генератором зависимых импульсов включают стадии движения анода к катоду, пробой межэлектродного зазора, протекание искрового разряда и поелсдую-

29

щии контакт электродов, движение анода от упрочняемой поверхности; при работе по второй схеме - пробой межэлектродного зазора и протекание искрового разряда.

Большого внимания заслуживает метод бесконтактного ЭИЛ с поддержанием между электродами постоянного зазора - метод ЛЕН, принципиальным отличием которого является использование высококачественного генератора независимых импульсов и следящего устройства, поддерживающего постоянным межэлектродный зазор. Метод ЛЕН обеспечивает получение плотных, повторяющих рельеф поверхностей, покрытий.

Главными особенностями метода ЛЕН являются: отсутствие вибрации электрода-инструмента; использование импульсов тока длительностью 2...3 мке при частоте следования импульсов до 140 кГц: использование следящей системы, поддерживающей межэлектродный зазор в пределах 3...30 мкм в зависимости от используемых материалов; использование цилиндрических электродов диаметром 0,5... 1,0 мм, вращающихся со скоростью 1500. .3000 об/мин.

Процесс ЭИЛ будет проходить тем успешнее, чем большее количество материала анода разрушится и закрепится па поверхности катода в единицу времени. В связи с этим изучение эрозии электродных материалов представляет значительный практический интерес.

Электроискровой разряд- разряд электричества в ионизированной смеси газов и паров различных материалов, происходящий между двумя электродами (или электродом и изделием), находящимися иод напряжением.

В обычном состоянии газы не проводят электричества. Их электропроводность наблюдается при ионизации - отщеплении от атомов и молекул газов электронов. Перемещение свободных заряженных частиц (электронов, положительных и отрицательных ионов) в газовом промежутке между электродами под действием электрического поля создает электрический ток в межэлектродном промежутке.

Эмиссия электронов из катода происходит по нескольким причинам: под действием высоких температур, электрического поля, соударения с катодом положительно заряженных ионов. Вырвавшиеся с катода электроны под воздействием электрического поля со значительной скоростью перемещаются к аноду.

При столкновении электрона с атомами газа и образовавшихся паров металла в межэлектродном промежутке происходит непрерывная ионизация промежутка, сопровождающаяся выделением тепла. Образующиеся при этом положительные ионы направляются к като-

30

ду и, отдавая ему свою энергию, вызывают дополнительную эмиссию электронов металла и его сильный локальный перегрев, при этом предполагается также расплавление и испарение материала. Значительное выделение тепла происходит из-за малых площадей скопления и переноса заряда при прохождении большого потока энергии через так называемые точечные перегревы электродов.

Непрерывная ионизация газа создает необходимые условия для возникновения разряда. Вследствие превращения энергии движения шряжечтлх частиц в тепловую энергию при столкновении их с анодом, катодом и нейтральными атомами газа на электродах и в газовом промежутке выделяется большое количество тепла, в результате чего происходит расплавление конца электрода.

Обобщенное изображение электронно-ионного переноса в межэлектродном промежутке показано на рис. 1.8.

I

<+>

\ \

1/

' 1

/

4

/

I i

♦ 2<о>

!е|

li|![]()

электрическом разряде: / - анол

1

1§

I

![]()

WS'.s/'s

^'//'/'./:<//'

I

V

/с - электронный ток; /^ - ионный гок

Электроны, как частицы с наименьшей массой, пол воздействием электрического поля перемещаются со значительно большей скоростью, чем тяжелые ионы, т.е. электрический ток в разряде обусловлен электронным током. Это, прежде всего, относится к трем основным закономерностям эрозии:

Масса материала, которая выбрасывается с электродов в результате действия искрового импульса, при прочих равных условиях строго пропорциональна количеству электричества, протекающего в течение импульса, и зависит от крутизны фронта импульса, а также от химического состава электродов.

Интегральная величина эрозии, если действие одного импульса не накладывается на действие последующего, представляет собой сумму величин эрозии в единичном импульсе.

31

3. Все материалы располагаются по своей эрозионной устойчивости в определенной последовательности, а их состав межэлектродной среды существенно влияет на положение области инверсии металлов.

Второе положение имеет принципиальное значение, поскольку закономерности эрозии в единичном импульсе распространяются и на весь интегральный процесс эрозии. Это имеет существенное значение для выбора метода определения эрозии при искровой обработке. Для определения эрозии при ЭИРО применяется метод единичных импульсов с использованием как параметров единичных лунок, гак и интегральной величины эрозии. При электроискровом легировании наиболее приемлемой методикой изучения эрозии является определение ее интегральной величины.

Электрическая эрозия

После инициирования пробоя в междуэлектродном промежутке формируется канал разряда. Газоразрядная плазма канала взаимодействует с локальными участками электродов, вызывает их разрушение - электрическую эрозию. В результате электрической эрозии материал электродов выбрасывается в межэлектродиый промежуток в паровой и жидкокапельной фазах. Когда при электрической эрозии происходит хрупкое разрушение материала электродов, с газом и жидкостью в зазор может поступать и твердая фаза. Электрическая эрозия в газах и жидкостях, обусловленная взаимодействием плазмы импульсного разряда с поверхностью электродов, является сложным комплексным процессом, для объяснения которого необходимо привлекать представления из электрофизики, теплофизики, гидродинамики и других дисциплин. Для описания процесса электрической эрозии, обусловленного тепловыми явлениями на электродах, И.Г. Некрашевич и И.А. Бакуто предложили использовать следующее уравнение:

Щ^ = div(X - grad T) + цр(Ту2, (1.8)

о/

где с - теплоемкость, Дж/(кг К); 6 - плотность, кг/м; Т - температура, К; / - время, с; X - теплопроводность, Вт/(и-К); ч - термический эквивалент механической работы, Дж; р - удельное сопротивление материала электрода, Омм;у- плотность тока, А/м .

После решения этого уравнения массу эрозии за один разряд можно представить следующим уравнением:

32

VA m

/n = ^T\l2dt. (1.9)

S~ о

Обобщенный аналитический параметр

^0.24pX(l

+

a7;,.,)|n(|+ (1)0)

где m - масса, кг; V - объем элементарной лунки, м3; хп - длительность импульса, с; / - разрядный ток, A; S- площадь поверхности элементарной лунки, м~; a - термический коэффициент расширения, м/К; Тпл - температура плавления. К; Х,м- удельная теплота плавления, Дж/моль.

Полярный эффект при электрической эрозии

Полярный перенос эродированного материала анода на катод позволяет в процессе ЭИЛ формировать на катоде поверхностные слои, состоящие из чистого материала анода или являющиеся результатом взаимодействия между собой материалов электродов и межэлектродной среды. Но не всегда возможно получение покрытия из металла на катоде. Интенсивность этого процесса зависит от многих факторов. В общем случае одним из важных условий переноса является полярный эффект эрозии, заключающийся в том, что по величине эрозия анода превосходит эрозию катода. Выразить это можно через критерий полярности К„:

кп=Ь., (lid

г

где ук - эрозия катода, кг; уа - эрозия анода, кг.

Если Кп < 1, то полярность положительна, а если К„ > 1, то полярность отрицательная и переноса не будет. Опытные данные показывают, что для большинства электродов справедливы следующие соотношения: если (ГцяОь > (7^™);,, то К» < 1; при (Тит1)к < (Т1и^)Л, Кп>\.

Критерий полярности К„ зависит также от длительности и энергии импульсного разряда, а при одинаковых материалах электродов от их теплопроводности. С учетом сказанного критерий полярности можно записать следующим образом:

33

Кп=()к-ск/Оа-дк; (1.12)

Qa.K=QaJhxuJVu); (1.13)

где Qnti - количество тепла, выделявшегося в зоне разряда на аноде и катоде, Дж; </ак - полная теплота фазового превращения единицы массы электродов, Дж/кг; fT„ - энергия импульсного разряда, Дж; с/„лм— скрытая теплота плавления, Дж/моль.

Выражение (1.11) указывает на связь эффекта полярности с элементарными процессами в канале разряда и на поверхности электродов, так как электронно-ионные процессы в межэлектродном промежутке и на электродах в значительной мере обусловлены параметрами импульсных разрядов. Без учета динамики процесса выделения энергии в меж иекгродном промежутке и на электродах предложен критерий полярности, который связан только с физическими константами материалов электродов. Соотношение, описывающее процессы переноса, имеет следующий вид :

V*. =Я>Л(Та -Т0)2/с,рХ(Тк -Т,)2, (1.15)

где так периоды, соответствующие начальным стадиям очагов плавления и интенсивного испарения в «рабочих объектах» соответствующих электродов, с; са.к - теплоемкость материала анода и катода, Дж/(кг-К); рале- удельное сопротивление материала анода и катода, Ом м; уак -теплопроводность анода и катода, Вт/(мК); Гаи Тк — температура кипения материала катода и анода. К; Г0- начальная температура электродов, К.

Хотя соотношение (1.15) не может являться общим критерием, но при постоянных значениях Г,,, tV„ его можно использовать для предварительной оценки грех видов взаимодействия между электродами из различных материалов:

а) если та«тк, то пары анода конденсируются, образуя покры тие на твердой поверхности катода, так как интенсивное испарение анода наступает значительно раньше, чем плавление катода;

б) при та~- тк возможно образование сплавов из материала анода и катода в поверхностном слое катода, так как процессы интенсивного испарения на обоих электродах происходят одновременно;

в) когда та»тк, образование покрытий на катоде маловероятно.

34

Например, при та«тк на Fe, Си и других металлах образуются покрытия Bi, Cd , Pb и др.; при та~тк формируются слои твердых растворов (Fc - С , Fc - Сг, Fe - Со , Fe - Ni, Си - Со , Си - Ni и др.), интерметаллических соединений (FeBez, FeAl, РезС , С и Вез и др.); при та»тк переноса Fe, Co , Ni и других элементов на поверхность из Sn, Pb , Cd практически не наблюдается. Экспериментальные данные показывают, что помимо полярного эффекта, связанного со свойствами электродов и параметрами импульсного разряда, на явление переноса значительно влияют свойства газовой среды, в которой протекают процессы электрической эрозии и переноса, величина межэлектродного промежутка, изменение свойств поверхности электродов в процессе взаимодействия импульсного разряда.

Меж электродная среда влияет на процесс переноса как посредством физических явлений, протекающих в самом канале разряда (с изменением межэлектродной среды меняются температура и размеры канала, его форма, передача энергии от канала к электродам), так и через изменения поверхностных свойств электродов, связанные с взаимодействием материалов электродов с межэлектродной средой. Например* при ЗИЛ тугоплавкими материалами сталей аргон заметно снижает электрическую эрозию анода и перенос но сравнению с обработкой на воздухе.

Влияние различных условии на формирование поверхностного слоя на катоде

Формирование поверхностного слоя при ЗИЛ осуществляется поочередным локальным воздействием импульсного разряда на все участки обрабатываемой поверхности катода. При этом, как правило, требуемые параметры слоя получаются при многократном прохождении анода над одним и тем же участком катода. При ручной обработке обычно оператор переметает вибратор или головку с вращающимся анодом вдоль (поперек) обрабатываемой поверхности, при механизированной обработке деталь чаще всего перемещается относительно неподвижной электродной головки. В большинстве случаев, для того чтобы получить равномерный слой по всей поверхности, необходимо определенное постоянное смещение анода относительно зоны воздействия разряда на катоде. Формирование поверхностного слоя при ЗИЛ - это динамический процесс, при котором в едином цикле происходят эрозия и перенос анода на катод, а также постоянное взаимное перемещение электродов. Таким образом, явление электрической эрозии и полярного переноса во времени

35

практически неразделимы. Поэтому только современный анализ характеристик дает полное представление о динамике процесса ЭИЛ. Количество перенесенного материала анода на катод обычно фиксируется в виде изменения массы катода. Изменение массы катода за 1 мин при обработке 1 см" поверхности называют удельным привесом [мг/(см2мин)] и обозначают Ду. Общий привес (mi/cm2), полученный в течение определенного времени обработки 1 см" поверхности, называют суммарным привесом, или просто привесом, и обозначают у.

Влияние времени обработки и природы материала электродов на формирование слоя

Типичный характер зависимостей между привесом катода, эрозией анода и длительностью ЭИЛ при использовании различных энергий разряда приведен на рис. 1.9.

между привесом катода, Эрозиен анода

и длительностью ЭИЛ: / и 2- привес

катода; /' и 2% - эрозия анода:

/ и Г- обработка при мягких

режимах: 2 и I - обработка

при жестких режимах

Кривая / обычно получается при W„< 1 Дж (мягкие режимы), кривая 2 - при Wlx >1...2 Дж. Динамика формирования поверхностных слоев на катоде характеризуется тем, что интенсивность переноса материала анода на катод максимальная в первые минуты проведения процесса, а при последующей обработке уменьшается.

В конечном итоге при определенных значениях энергии разряда перенос заменяется эрозией уже нанесенного слоя - привес катода становится отрицательным. Обычно в диапазоне энергий разряда 0,1...3,0 Дж обработка 1 см'поверхности в течение 0,5...2,0 мин дает максимальную или близкую к ней величину привеса катода. При большем времени обработки привес за единицу времени уменьшается и в последующие Этапы обработки может периодически резко менять свою величину (рис. 1.10), причем эта величина может принимать и отрицательные значения.

36

|

Y-10'16 |

|

14 |

|

12 |

|

to |

|

8 |

|

6 |

Рис. 1.10. Зависимость |

4 |

удельного (/) и |

2 0 |

суммарного (2) привеса |

|

титанового катода от |

|

времени ЭИЛ |

|

Интенсивность переноса в первые минуты ЭИЛ при прочих равных условиях зависит от свойств материала как анода, так и катода. Естественно ожидать, что количественно привес катода будет связан с веди-чиной эрозии анода. Следовательно, одним из факторов, определяющих интенсивность процесса ЭИЛ, может быть эрозионная стойкость материалов, которая определяется теплофизическими свойствами материала электродов. При ЭИЛ для большого количества материалов анода строгой связи между привесом катода и теплофизическими свойствами материала катода не наблюдается, хотя для отдельных групп материалов подобные корреляционные связи отмечаются. Анализ этого вопроса с точки зрения электронного строения материалов также не позволяет строго прогнозировать результаты ЭИЛ. Поэтому, учитывая большое число факторов, влияющих на ЭИЛ, наиболее достоверные количественные данные можно получить только экспериментальным путем для конкретных условий обработки. При анализе влияния свойств материалов катода на процесс формирования поверхностного слоя следует отметить три варианта зависимости у =./(т):

а) кривые привеса носят обычный характер (см. рис. 1.9). В дан ном случае интенсивность переноса массы связывается с эрозионны ми свойствами материалов катодов;

б) на определенном этапе ЭИЛ отмечается отрицательный привес, который потом сменяется приростом массы катода. Например, при ЭИЛ титана металлами группы железа (Fe, Co, Ni) на первом этапе обработки происходит интенсивная эрозия катода, затем этот про цесс уменьшается, и дальнейшее легирование уже ведет к повыше нию привеса катода. Если высокая активность взаимодействия ис ходного титана с данными металлами служит одной из причин эро зии катода на первом этапе, то интенсивные физико-химические пре вращения (образование интермсталлвдов, оксидов гвердых раство ров) в поверхностном слое катода, приводящие к резкому изменению его свойств, могут объяснить дальнейший характер кривых привеса.

37

В этом случае в процессе обработки па поверхности гитана возникает своеобразный «подслой», на который в последующем идет перенос материала анода;

в) привес катода весь период обработки остается отрицательным. Этот вариант наблюдается при ЭИЛ алюминия, магния, а также ряда легкоплавких материалов. При легировании таких катодов их поверхности обычно покрываются эрозийными лунками и только в некоторых случаях на поверхности встречаются следы материала анода. Большая эрозия катода, интенсивное испарение и выброс жилкой фазы материала катода из зоны разряда не позволяют в обычных условиях сформировать рабочий слой на поверхности катода.

Влияние параметров импульсного разряда

С увеличением энергии разряда интенсивность переноса возрастает и максимум привеса катода достигается за более короткий промежуток времени. Вместе с тем качество сформированных слоев при этом снижается: появляются поры, трещины, прожоги, неровности в виде бугров. Для большинства материалов с увеличением энергии наблюдается монотонный рост привеса катода. Но встречается и немонотонный характер изменения привеса от энергий разряда. Для некоторых материалов при превышении определенной величины энергии разряда, например при W%s > 3...5 Дж, привес катода становится меньше, чем при малых значениях энергии. Объяснить данное явление только особенностями эрозий материала анода невозможно. По-видимому, в этом случае основную роль начинают играть процессы на катоде (величина эрозии катода или уже сформированного слоя, термические напряжения, фазовые и структурные превращения), когда большая энергия разряда создает менее благоприятные условия переноса и формирования слоя.

При выполнении процесса ЭИЛ последовательным локальным воздействием импульсных разрядов на участках обрабатываемой поверхности формируется измененный поверхностный слой (ИПС). Формирование ИПС является заключительным этапом динамичного процесса ЭИЛ, при котором в едином цикле происходит пробой МЭП, эрозия и перенос материала анода на катод при перемещении электродов. Качественные и количественные характеристики образуемого поверхностного слоя в процессе ЭИЛ зависят от многих факторов. Наибольшее влияние оказывают характеристики импульсных разрядов, длительность обработки, природа материала электродов, газовая среда, вид движения анода (рис. 1.11).

38

Установлено, что в результате протекания единичного искрового разряда в точках соприкосновения канала разряда с поверхностью электродов имеет место выброс материала электродов с образованием на их поверхности лунки с краями, несколько приподнятыми над поверхностью металла. Размер лунки зависит от электроэрозионной устойчивости материала электродов и энергии электрического импульса. При многократном действии импульсов в одну точку на катоде образуется вместо слоя переносимого материала сильно увеличенная в размерах лунка, что приводит к необходимости постоянного перемещения легирующего электрода относительно зоны воздействия разряда на катоде.

Экспериментально установлено, что если контактирующая площадь анода больше площади образующейся лунки, то наиболее качественный слой получается при смещении электрода на 1/4 диаметра лунки.

К основным видам переноса и взаимодействия веществ электродов при ЭИЛ относятся:

образование покрытий на катоде из материала анода;

образование сплавов (смесей, твердых растворов и интерметал-лидов) в поверхностном слое катода в результате взаимной диффузии элементов катода и анода;

перенос вещества с катода на аноде образованием покрытий.

![]()

<^^_

1

v

знаэ*

![]()

Г~ИЬ

Ш£

I

ЧУ

.11

![]()

Рис. 1.11. Схема нанесения покрытии па металлические поверхности:

а - момент пробоя ме.юлеьл родного промежутка; б-отделение от анода капли расплавленного металла; б- - взрыв расплавленной

капли; г - осаждение и внедрение материала анода на катоде;

д - момент контакт >лсю родов: е - расхождение злекгродов

39

Основным приемом, используемым в получении многослойных покрытий с применением метода ЭИЛ, является нанесение;

многослойных покрытий только методом ЭИЛ;

комбинированных покрытий.

В первом случае нанесение многослойных покрытий связано в основном с упрочнением режущего и штампового инструмента. Двухслойные покрыгия включают слои разного состава: твердый еллав (феррохром) и графит (меднографит, медь, хром) или графит и твердый сплав. Нанесение второго слоя также предназначается для снижения шероховатости, улучшения теплоотвода, повышения жаростойкости, улучшения фрикционных свойств.

Во втором случае для получения многослойных покрытий эффективной представляется комбинированная обработка, основанная на сочетании ЭИЛ с различными методами нанесения покрытий, такими, как химико-термическая обработка (ХТО), гальванические покрытия, покрытия, нанесенные газоплазменным и плазменными методами, ионно-нлазменным напылением, лазерной обработкой.

Анализируя имеющуюся информацию, можно сделать вывод о том, что проблему малой толщины наносимого методом ЭИЛ слоя-до 100 мкм (что значительно сокращает область применения ЭИЛ) можно решить, применяя:

материалы, образующие неограниченные твердые растворы с железом (Cr, Ni, Co, Мо, V), в качестве электродов;

более инертную среду, в которой осуществляется легирование;

установки ЭИЛ на жестких режимах, в том числе и высокочастотные;

многослойные покрытия из материалов, образующих твердые растворы с железом в сочетании с материалами, дающими необходимые эксплуатационные характеристики поверхностного слоя (микротвердость, жаростойкость, коррозионная стойкость, износостойкость и др.);

новые материалы, содержащие в себе элементы, дающие необходимые эксплуатационные характеристики поверхностного слоя (W, Ti и др.), и элементы, образующие твердые растворы с железом.

4(1

Контрольные вопросы

Перечислите основные методы осаждения слоев с применением низкотемпературной плазмы.

Является ли обязательным применение пониженного давления в реакторе при реализации процесса ионно-плазменного осаждения пленок?

Основные химически реакции при ионно-плазменном осаждении пленок оксидов.

По каким причинам при формировании оксидных и нитридных слоев используется высокочастотный электрический разряд?

Механизм формирования электропроводящих слоев в электроискровом разряде.

Что вкладывается в понятие «электроискровой разряд»?

Принципиальные отличия и особенности бесконтактного метода ЗИЛ.

Перечислите три основные закономерности эрозии при ЗИЛ.

В чем заключается механизм переноса всшсств электрода на поверхность подложки?

Какие материалы подложки и электрода целесообразно использовать для нанесения покрытия?

От чего зависит пористость нанесенною покрытия?

Имеет ли место взаимодействие материалов подложки и покрытия в процессе его нанесения и почему?

Укажите основные технологические схемы получения нитридных пленок ионным распылением.

Почему существует зависимость скорости нанесения пленки от распределения бомбардирующих мишень ионов по энергии?

По какой причине при ионном распылении необходимо поддерживать рабочее давление на минимально допустимом уровне?

Основные химические реакции при ионно-плазменном формировании нитридов.

41