- •Глава 1. Современное состояние топливно-энергетического комплекса мира и России

- •Глава 2. Современные представления о происхождении горючих ископаемых

- •Глава 3. Основы химии нефти ..................................... ...... ................ 69

- •Глава 4. Классификация и товарная характеристика нефтепродуктов

- •Глава 5. Теоретические основы и технология процессов первичной переработки нефти и газов

- •Глава 6. Теоретические основы и технология производства

- •Глава 7. Теоретические основы и технология термических процессов переработки нефтяного сырья

- •Глава 8. Теоретические основы и технология каталитических

- •Глава 9. Теоретические основы и технология каталитических гемолитических процессов нефтепереработки

- •Глава 10. Теоретические основы и технология

- •Глава 1

- •1.1. Значение горючих ископаемых в мировой экономике

- •1.2. География месторождений и запасы горючих ископаемых в мире

- •1.2.2. Ресурсы и месторождения природного газа

- •1.2.3. Ресурсы и месторождения углей

- •1.2.4. Ресурсы горючих сланцев, тяжелых нефтей и битумов

- •1.3. Динамика и география добычи горючих ископаемых в мире

- •1.3.1. Добыча нефти

- •Добыча угля в мире в 1998 г. (млн т)

- •1.3.2. Добыча природного газа

- •1.3.3. Добыча угля

- •1.4. Топливно-энергетический баланс мира, развитых капиталистических стран и бывшего ссср

- •1.5. Краткие сведения о геологии, добыче и транспортировании нефти, газа и других горючих ископаемых

- •1.5.1. Геолого-поисковые работы на нефть, газ и твердые горючие ископаемые

- •1.5.2. Бурение нефтяных скважин

- •1.5.3. Методы разработки месторождений горючих ископаемых

- •1.5.4. Транспортирование нефти, газа и других горючих ископаемых

- •1.6. Краткий исторический обзор развития топливной промышленности

- •1.6.1. Развитие нефтяной и газовой промышленности

- •1.6.2. Развитие угольной промышленности

- •1.6.3. Развитие нефтеперерабатывающей промышленности

- •Вопросы

- •Глава 2

- •2.1. Основы геохимии

- •Геохронологическая шкала

- •2.2. Основы биогеохимии

- •2.3. Основные положения теорий органического происхождения твердых горючих ископаемых

- •2.4. Современные представления о происхождении нефти

- •2.5. Основные положения современной органической теории происхождения нефти

- •Вопросы

- •Глава 3

- •3.1. Элементный и фракционный состав нефти

- •3.2. Химический состав и распределение групповых углеводородных компонентов по фракциям нефти

- •3.2.2. Нафтеновые углеводороды

- •3.3. Гетероатомные соединения нефти

- •3.4. Смолисто-асфальтеновые вещества в нефтях и нефтяных остатках

- •3.5. Основные физические свойства нефтей и нефтяных фракций

- •5.5.7. Плотность

- •3.6. Классификация нефтей

- •3.6.2. Технологическая классификация

- •3.7. Производственно-проектная оценка и основные направления переработки нефтей и газоконденсатов

- •3.8. Классификация процессов переработки нефти, газовых конденсатов и газов

- •0 10 20 30 40 50 60 То Выход, %масс.

- •30 40 50 60 70 80 90100 Выход, %масс

- •Вопросы

- •Глава 4

- •4.2. Основы химмотологии моторных топлив и смазочных масел

- •4.3. Химмотологические требования и марки моторных топлив

- •4.4. Основные требования к качеству энергетических топлив и их марки

- •4.5. Основные химмотологические требования к нефтяным маслам

- •4.5.5. Присадки к маслам

- •4.6. Основные эксплуатационные требования к некоторым нетопливным нефтепродуктам

- •Вопросы

- •Глава 5

- •5.1. Научные основы и технология процессов подготовки нефти и горючих газов к переработке

- •5.2. Теоретические основы процессов перегонки нефти и газов

- •5.3. Современные промышленные установки перегонки нефти и газов

- •IX VIII

- •5.3.5. Особенности технологии вакуумной перегонки мазута по масляному варианту

- •5.3.8. Конденсационно-вакуумсоздающие системы вакуумных колонн

- •Вопросы

- •Глава 6

- •6.1. Основные понятия и определения экстракционных процессов

- •6.2. Теоретические основы экстракционных процессов очистки масел

- •6.2.3. Растворяющие и избирательные свойства растворителей

- •6.3. Технология процесса пропановой деасфальтизации гудрона

- •600 Всего

- •6.4. Технология процессов селективной очистки масляных фракций и деасфальтизатов

- •6.5. Технология процессов депарафинизации рафинатов кристаллизацией

- •Примерные показатели процесса депарафинизации рафинатов

- •6.6. Краткие сведения о прочих процессах депарафинизации

- •6.6.2. Карбамидная депарафинизация

- •6.7. Краткие сведения о прочих физико-химических процессах очистки масел

- •Глава 7

- •7.2. Теоретические основы термических процессов переработки нефтяного сырья

- •7.2.7. Основы химической термодинамики термических реакций углеводородов

- •2. Реакция

- •4. Последовательная реакция а,*»-». А,*-». А,

- •7.2.4. Неформальная кинетика цепных реакций термолиза (пиролиза) этана

- •7.3. Технология современных термических процессов переработки нефтяного сырья

- •7.3.3. Установки замедленного коксования

- •Требования к нефтяным пекам

- •Выход продуктов пиролиза нефтяных фракций при 820-850 °с и времени контакта, при котором достигается максимальный выход этилена (данные р.З. Магарила)

- •Вопросы

- •Глава 8

- •8.1. Общие сведения о катализе и катализаторах

- •8.2. Адсорбция и катализ

- •8.3. Энергетика и химическая природа катализа

- •Кислота протон основание

- •-Hj цнканэ. -jh,

- •8.4. Основы макро- и микрокинетики гетерогенных каталитических реакций

- •8.5. Технология процесса каталитического крекинга

- •8.5.2. Сырье каталитического крекинга

- •8.6. Основы управления процессом каталитического крекинга

- •8.6.1. Технологические параметры

- •8.7. Синтез высокооктановых компонентов бензинов из газов каталитического крекинга

- •Вопросы

- •Глава 9

- •9.2. Окислительная конверсия сероводорода в элементную серу (процесс Клауса)

- •9.3. Окислительная демеркаптанизация сжиженных газов и бензино-керосиновых фракций

- •9.4. Производство водорода парокислородной газификацией твердых нефтяных остатков

- •Глава 10

- •10.1. Классификация, назначение и значение гидрокаталитических процессов

- •10.2. Теоретические основы и технология процессов каталитического риформинга

- •Яеахции, идущие на кислотных центрах

- •Теоретические основы

- •193.2. Основные параметры процесса

- •10.4. Теоретические основы и технология каталитических гидрогенизационных процессов облагораживания нефтяного сырья

- •10.4.2. Химизм, термодинамика и кинетика

- •10.4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •0 Иа стабилизацию

- •10.5. Каталитические процессы гидрокрекинга нефтяного сырья

- •10.5.4. Процессы селективного гидрокрекинга

- •Вопросы

- •Глава 11

- •11.1. Краткая характеристика и классификация нпз

- •11.2. Основные принципы проектирования нпз

- •11.3. Основные принципы углубления переработки нефти и поточные схемы* нефтеперерабатывающих заводов топливного профиля

- •Isosso'c

- •11.4. Зачем и как перерабатывать нефтяные остатки в моторные топлива

- •11.5. Проблемы экологизации технологии в нефтепереработке

- •11.6. Основные тенденции и современные проблемы производства высококачественных моторных топлив

- •11.7. Современное состояние и тенденции развития нефтеперерабатывающей промышленности мира и России

- •Вопросы

- •Рекомендуемая литература

- •450001, Г.Уфа, пр. Октября, 2

10.5.4. Процессы селективного гидрокрекинга

Предназначены для улучшения эксплуатационных, прежде всего низкотемпературных свойств моторных топлив и масел. Снижение температуры их застывания достигается селективным расщеплением нормальных парафинов, содержащихся в перерабатываемом сырье.

Селективность каталитического действия в процессах селективного гидрокрекинга (СГК) достигается применением специальных катализаторов на основе модифицированных высококремнеземных цеолитов, обладающих молекулярно-ситовым свойством. Катализаторы СГК имеют трубчатую пористую структуру с размерами входных окон 0,5 - 0,55 нм, доступными для проникновения и реагирования там только молекулам парафинов нормального строения. Для гидрирования образующихся продуктов крекинга в цеолит вводят обычные гидрирующие компоненты (металлы VIII и VI групп).

Селективный гидрокрекинг, называемый и как гидродепарафи-низация, проводят на почти аналогичных по аппаратурному оформлению и технологическим режимам процессам гидроочистки установках.

594

Таблица 10.21

Характеристики процесса гидродепарафинизации различных фракций на катализаторе СПС-1

Показатель |

Легкий газойль каталитического крекинга |

Легкий газойль каталитического крекинга |

Прямогонная фракция дизельного топлива |

|||

сырье |

продукт |

сырье |

продукт |

сырье |

продукт |

|

Температура процесса, Х^ Пределы выкипания, ^С Содержание н-алканэв, % Выход, % масс газ целевая фракция Температура, °С начала кристаллизации застывания |

166-282 21 -36 |

315 165-284 0 1,2 74Д -60 |

160-323 8,1 -3 |

320 160-314 1,1 4,2 86,5 -60 |

195-359 1,7 -12 |

320 166-348 3 9,4 83,8 -50 |

В табл. 10.21 приведены результаты гидродепарафинизации на катализаторе СГК-1 керосиновых и дизельных фракций. Видно, что катализатор характеризуется высокой селективностью и активностью в расщеплении н-алканов.

Во ВНИИ НП разработан также бифункциональный катализатор БФК, обеспечивающий одновременную гидроочистку и гидродепара-финизацию парафинистых и сернистых топливных дистиллятов и получение в одну стадию реактивных и дизельных топлив с требуемыми температурами застывания и серы. В процессе одновременной гидродепарафинизации и гидроочистки дизельных фракций западносибирских нефтей на катализаторе БФК можно получать арктические, или зимние, сорта дизельного топлива с выходом 74 - 85 %.

Гидродепарафинизацию используют и для производства низко-застывающих масел из масляных фракций и их рафинатов. Процесс проводят при температуре 300 - 430 °С, давлении 2-10 МПа, объемной скорости сырья 0,5 -2ч1. Выход масел составляет 80-87 %. По качеству гидродепарафинизат близок к маслам, получаемым низкотемпературной депарафинизацией растворителями. Температура застывания масел может быть понижена с +6 °С до - (40-50) °С.

Во ВНИИНефтехиме разработан эффективный комбинированный процесс каталитического риформинга и селективного гидрокре-

595

кинга, плучивший название селектоформинг. Процесс заключается в гидродепарафинизации риформата или его рафината на катализаторе селективного гидрокрекинга при следующих условиях: температура около 360 °С, давление 3 МПа, объемная скорость 1,6 чч и кратность циркуляции ВСГ 1000 м3/м3. В результате селективного гидрокрекинга я-алканов С7 -С9 октановое число бензина возрастает на 10-15 пунктов.

10.5.5. Гидродеароматизации керосиновых фракций

Гидродеароматизапия - каталитический процесс обратного действия по отношению к каталитическому риформингу, предназначен для получения из керосиновых фракций (преимущественно прямо-гонных) высококачественных реактивных топлив с ограниченным содержанием ароматических углеводородов (например, менее 10 % у Т-6). Содержание последних в прямогонных керосиновых фракциях в зависимости от происхождения нефти составляет 14 - 35 %, а в легком газойле каталитического крекинга - достигает до 70 %. Гид-родеароматизация сырья достигается каталитическим гидрированием ароматических углеводородов в соответствующие нафтены. При этом у реактивных топлив улучшаются такие показатели, как высота некоптящего пламени, люминометрическое число, склонность к нагарообразованию и др.

Для реакций гидрирования термодинамически более благоприятны повышенные давления и низкие температуры. Большинство промышленных процессов гидродеароматизации реактивных топлив осуществляют в сравнительно мягких условиях: при температуре 200-350 °С и давлении 5-10 МПа. В зависимости от содержания гетеро-примесей в сырье и стойкости катализатора к ядам процессы проводят в одну или две ступени. В двухступенчатых установках на первой ступени осуществляют глубокий гидрогенолиз сернистых и азотистых соединений сырья на типичных катализаторах гидроочистки, а на второй ступени - гидрирование аренов на активных гидрирующих катализаторах, например, на платиноцеолитсодержащем катализаторе. Последний позволяет перерабатывать без предварительной гидроочистки сырье с содержанием серы <0,2 % и азота <0,001 %. Технологическое оформление одноступенчатого варианта близко к типовым процессам гидроочистки реактивных топлив (типа

596

Таблица 10.22

Показатели отечественных процессов гидродеароматизации реактивных топлив

Показатель |

Одноступенчатый процесс |

Двухступенчатый процесс |

||||

сырье |

продукт |

сырье |

продукт |

сырье |

продукт* |

|

Характеристика сырья и продуктов |

|

|

||||

Плотность, кг/м3 |

784 |

784 |

818 |

ОБ815 |

855,4 |

840,7 |

Пределы выкипания °С |

|

|

|

|

|

|

н.к. |

135 |

139 |

161 |

165 |

187 |

195 |

к. к. |

228 |

224 |

273 |

271 |

313 |

309 |

Содержание, % |

|

|

|

|

|

|

ароматических углеводородов |

22,5 |

14,0 |

16,0 |

6.7 |

20,5 |

9,0 |

серы |

0,07 |

0,001 |

0,045 |

0,001 |

0,09 |

0,001 |

Высота некоптящего пламени, мм |

24 |

29 |

22 |

27 |

29 |

25 |

|

Показатели процесса |

|

||||

Общее давление, МПа |

4,0 |

4,0 |

5,0/5,0 |

|||

Температура, °С |

|

|

|

|||

в начале цикла |

280 |

280 |

260/300 |

|||

в конце цикла |

340 |

|

300/360 |

|||

Кратность циркуляции, |

500-800 |

750-800 |

500/1000 |

|||

м3/м3 |

|

|

|

|||

Объемная скорость подачи сырья, ч'' |

4 |

2-3 |

2-3 |

|||

|

Материальный баланс |

|

||||

Поступило, %: |

|

|

|

|||

сырья |

100,0 |

100,0 |

100,0 |

|||

водорода |

0,55 |

0,60 |

0,95 |

|||

Итого: |

100,55 |

100,60 |

100,95 |

|||

Получено, %: |

|

|

|

|||

стабильного топлива |

95,00 |

94,00 |

93,20 |

|||

бензина |

3,05 |

4,35 |

4.20 |

|||

углеводородного газа |

1,20 |

1,15 |

1,49 |

|||

сероводорода |

0,30 |

0,10 |

0,06 |

|||

Итого: |

100,55 |

100,60 |

100,95 |

|||

*В числителе даны показатели I ступени, в знаменателе - II ступени.

597

Л-24-9РТ и секций ГО РТ комбинированных установок ЛК -6у). В двухступенчатом процессе предусмотрена стадия предварительной п^дро-очистки с промежуточной очисткой ВСГ от сероводорода и аммиака.

В табл. 10.22 приведены основные показатели отечественных процессов гидродеароматизации реактивных топлив.

10.5.6. Легкий гидрокрекинг вакуумного газойля

В связи с устойчивой тенденцией опережающего роста потребности в дизельном топливе по сравнению с автобензином за рубежом с 1980 г. была начата промышленная реализация установок легкого гидрокрекинга (ЛГК) вакуумных дистиллятов, позволяющих получать одновременно с малосернистым сырьем для каталитического крекинга значительные количества дизельного топлива. Внедрение процессов ЛГК вначале осуществлялось реконструкцией эксплуатируемых ранее установок гидрообессеривания сырья каталитического крекинга, затем строительством специально запроектированных новых установок.

Отечественная технология процесса ЛГК была разработана во ВНИИ НП еще в начале 70-х гг., однако до сих пор не получила промышленного внедрения.

Преимущества процесса ЛГК по сравнению с вариантом гидрообессеривания:

высокая технологическая гибкость, позволяющая в зависимости от конъюнктуры спроса на моторные топлива легко изменять (регулировать) соотношение дизтопливо:бензин, эксплуатируя установку ЛГК либо в режиме максимального превращения в дизельное топливо, либо в режиме глубокого обессеривания с целью получения максимального количества сырья каталитического крекинга;

за счет получения дизельного топлива при ЛГК соответственно разгружается мощность установки каталитического крекинга, что позволяет вовлечь в переработку другие источники сырья.

Отечественный одностадийный процесс ЛГК вакуумного газойля 350-500 °С проводят на катализаторе АНМЦ при давлении 8 МПа, температуре 420-450 °С, объемной скорости сырья 1,0-1,5 ч1 и кратности циркуляции ВСГ около 1200 м3/м3.

При переработке сырья с повышенным содержанием металлов процесс ЛГК проводят в одну или две ступени в многослойном реак-

598

торе с использованием трех типов катализаторов: широкопористого для гидродеметаллизации (Т-13), с высокой гидрообессеривающей активностью (ГО-116) и цеолитсодержащего для гидрокрекинга (ГК-35). В процессе ЛГК вакуумного газойля можно получить до 60 % летнего дизельного топлива с содержанием серы 0,1 % и температурой застывания - 15 °С(табл. 10.23).

Недостатком одностадийного процесса ЛГК является короткий цикл работы (3-4 мес). Разработанный во ВНИИ НП следующий вариант процесса - двухступенчатый ЛГК с межрегенерационным циклом 11 мес. - рекомендован для комбинирования с установкой каталитического крекинга типа Г -43-107у.

10.5.7. Гидрокрекинг вакуумного дистиллята при 15 МПа

Гидрокрекинг является эффективным и исключительно гибким каталитическим процессом, позволяющим комплексно решить проблему глубокой переработки вакуумных дистиллятов (ГКВД) с получением широкого ассортимента моторных топлив в соответствии с современными требованиями и потребностями в тех или иных топливах.

За рубежом (особенно на НПЗ США, Западной Европы и Японии) получили широкое развитие процессы ГКВД при давлении 15-17 МПа, направленные на получение бензина (разработанные следующими четырьмя фирмами: «ЮОП», ФИН, «Шелл» и «Юнион Ойл»). Оценка экономической эффективности процесса ГКВД в нашей стране свидетельствует о целесообразности реализации этого процесса с получением преимущественно дизельных топлив при давлении 10-12 МПа и реактивных топлив при давлении 15 МПа. Технология двух отечественных модификаций: одно- и двухступенчатых процессов ГКВД (соответственно процессы 68-2к и 68-Зк) разработана во ВНИИ НП. Одноступенчатый процесс ГКВД реализован на нескольких НПЗ России применительно к переработке вакуумных газойлей 350 - 500 °С с содержанием металлов не более 2 млн-1.

Одноступенчатый процесс гидрокрекинга вакуумных дистиллятов проводится в многослойном (до пяти слоев) реакторе с несколькими типами катализаторов. Для того, чтобы градиент температур в каждом слое не превышал 25 °С, между отдельными слоями катализатора предусмотрен ввод охлаждающего ВСГ (квенчинг) и установ-

599

Таблица 10.23 Показатели процессов легкого гидрокрекинга

Показатель |

ВНИИ НП |

UOP |

|

|

одностадийный |

двухстадийный |

|

Давление, МПа |

5 |

5 |

До 7 |

Температура, °С |

|

|

|

I стадия |

420-450 |

350-380 |

441-468 |

II стадия |

- |

380-420 |

- |

Поступило, %: |

|

|

|

сырье |

100 |

100 |

- |

водород |

0,9 |

1,1 |

- |

Всего |

100,9 |

101,1 |

- |

Получено, %: |

|

|

|

сероводород + аммиак |

1,6 |

1,6 |

- |

углеводородные газы |

2,5 |

2,4 |

- |

бензин |

1,8 |

ш. 1,5 |

2 |

летнее дизельное топливо |

34,2 |

L'?*'"43,4 |

24,7* |

сырье для каталитического крекинга |

59,8 |

51,2 |

69,2 |

Потери |

1,0 |

1,0 |

- |

Всего |

100,9 |

101,1 |

- |

♦Фракция 166-343 °С.

лены контактно-распределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком и равномерное распределение газожидкостного потока над слоем катализатора. Верхняя часть реактора оборудована гасителями кинетической энергии потока, сетчатыми коробками и фильтрами для улавливания продуктов коррозии.

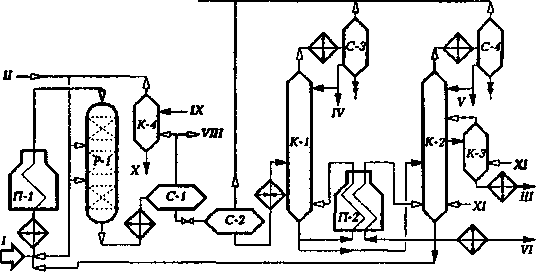

На рис. 10.16 приведена принципиальная технологическая схема одной из двух параллельно работающих секций установки одноступенчатого гидрокрекинга вакуумного дистиллята 68-2к (производительностью 1 млн т/год по дизельному варианту или 0,63 млн т/год при получении реактивного топлива).

Сырье (350 - 500 °С) и рециркулируемый гидрокрекинг-остаток смешиваются с ВСГ, нагреваются сначала в теплообменниках, затем в печи П-1 до температуры реакции и поступают в ре-

600

vn<>

Рис. 10.16. Принципиальная технологическая схема установки одноступенчатого гидрокрекинга вакуумного газойля; I - сырье; II - ВСГ; III - дизельное топливо; IV - легкий бензин; V - тяжелый бензин; VI - тяжелый газойль; VII - углеводородные газы на ГФУ; VIII - газы отдува; IX - регенерированный раствор МЭА; X - раствор МЭА на регенерацию; XI - водяной пар

акторы Р-1 (Р-2 и т.д.). Реакционная смесь охлаждается в сырьевых теплообменниках, далее в воздушных холодильниках и с температурой 45 - 55 °С поступает в сепаратор высокого давления С-1, где происходит разделение на ВСГ и нестабильный гидрогенизат. ВСГ после очистки от H2S в абсорбере К-4 компрессором направляется на циркуляцию. Нестабильный гидрогенизат через редукционный клапан поступает в сепаратор низкого давления С-2, где выделяется часть углеводородных газов, а жидкий поток подается через теплообменники в стабилизационную колонну К-1 для отгонки углеводородных газов и легкого бензина. Стабильный гидрогенизат далее резделяется в атмосферной колонне К-2 на тяжелый бензин, дизельное топливо (через отпарную колонну К-3) и фракцию >360 °С, часть которой может служить как ре-циркулят, а балансовое количество - как сырье для пиролиза, основа смазочных масел и т.д.

В табл. 10.24 представлен материальный баланс одно- и двухступенчатого ГКВД с рециркуляцией гидрокрекинг-остатка (режим процесса: давление 15 МПа, температура 405^410°С, объемная скорость сырья 0,7 ч-1, кратность циркуляции ВСГ 1500 м3/м3).

Сравнительные показатели по выходу продуктов на отечественных и зарубежных установках ГКВД приведены в табл. 10.25.

601

Таблица 10.24

Характеристики процессов получения средних дистиллятов при одно-и двухступенчатом вариантах процесса ГКВД

Показатель |

Вид топлива |

|

дизельное |

реактивное |

|

Сырье : |

|

|

плотность, г/см 3 |

0,905/0,909* |

0,894/0,909* |

н.к. - к.к. |

282-494/350-500 |

250-463/350-550 |

Содержание |

|

|

сера, % масс. |

2,75/2,55* |

1,8/2,55* |

азот, ррт |

940/695* |

1000/695 |

Выход, % на сырье |

|

|

H2S |

3,03/2,20 |

2,03/2,20 |

■ с, + с2 |

0,40/0,58 |

1,47/0,60 |

с+с4 |

0,79/3,40 |

4,10/3,77 |

легкий бензин |

1,28/7,48 |

9,10/14,09 |

тяжелый бензин |

8,53**/12,44 |

13,50/16,92 |

реактивное топливо |

- |

73,33/60,52 |

дизельное топливо |

88,03/75,36 |

- |

Итого: |

102,06/101,46 |

103,53/103,10 |

Расход водорода, м3/т |

231/282 |

277/347 |

Реактивное топливо: |

|

|

плотность, г/см3 |

- |

0,788/0,795 |

температура застывания, °С |

- |

-55/ -60 |

высота некоптящего пламени, |

_ |

27/25 |

мм |

|

|

Дизельное топливо: |

|

|

плотность, г/см 3 |

0,842/0,820 |

- |

цетановое число |

54/58 |

- |

температура застывания, "С |

-18/-30 |

- |

содержание серы, ррт |

100/10 |

- |

♦Данные для газойля с температурой выкипания 10%—403 °С **Широкая бензиновая фракция.

Недостатками процессов гидрокрекинга являются их большая металлоемкость, большие капитальные и эксплуатационные затраты, высокая стоимость водородной установки и самого водорода.

602

Таблица 10.25

Показатели процессов гидрокрекинга вакуумного газойля на отечественных и зарубежных установках

Показатель |

Юнибон (UOP) |

68-2К (ВНИИ НП, ВНИПИ нефть) |

Юникрекинг (Union Oil) |

68-ЗК (ВНИИ НП, ВНИПИ нефть) |

Число стадий |

1 |

1 |

2 |

2 |

Давление, МПа |

17 |

15 |

17 |

15 |

Температура, "С |

410-440 |

400-440 |

360-420 |

360-420 |

Выход, % |

|

|

|

|

реактивного топлива |

|

|

|

|

типа 1 (165-270 °С) |

57,9-61,9 |

62,0 |

63,7 |

68,0 |

типа 2 (135-270 °С) |

72,8-72,9 |

- |

- |

70,0 |

дизельного топлива (ДЗ) |

72,9-73,1 |

71,0 |

- |

72,2 |

10.5.8. Гидрокрекинг высоковязкого масляного сырья

В последние годы все большее применение находят процессы гидрокрекинга высоковязких масляных дистиллятов и деасфальти-затов с целью получения высокоиндексных базовых масел. Глубокое гидрирование масляного сырья позволяет повысить индекс вязкости от 50 - 75 до 95-130 пунктов, снизить содержание серы с = 2,0 до 0,1 % и ниже, почти на порядок уменьшить коксуемость и снизить температуру застывания. Подбирая технологический режим и катализатор гидрокрекинга, можно получать масла с высоким индексом вязкости практически из любых нефтей.

Масла гидрокрекинга представляют собой высококачественную основу товарных многофункциональных (всесезонных) моторных масел, а также ряда энергетических (например, турбинных) и индустриальных (как трансмиссионных) масел. В маслах гидрокрекинга нет естественных ингибиторов окисления, поскольку в жестких условиях процесса они подвергаются химическим превращениям. Поэтому в масла гидрокрекинга вводят антиокислительные присадки. Выход и качество масел зависят от условий гидрокрекинга, типа катализатора и природы сырья. Выход гидрокрекированного масла обычно не превышает 70 % масс, а масла с индексом вязкости выше 110 составляет 40 - 60 % масс.

603

Для увеличения выхода целевых продуктов гидрокрекинг часто осуществляют в 2 стадии. На первой стадии (при температуре 420-440 °С и давлении 20 - 25 МПа) на АНМ катализаторе проводят гид-рообессеривание и гидрирование полициклических соединений. Во второй стадии (при температуре 320-350 °С и давлении 7-10 МПа) на бифункциональных катализаторах осуществляют гидроизомеризацию jy-алканов. Так как изопарафины застывают при значительно более низкой температуре, чем парафины нормального строения, гидроизомеризация понижает температуру застывания масляных фракций и исключает операцию депарафинизации растворителями.

10.5.9. Гидрокрекинг остаточного сырья

Тяжелая высокомолекулярная часть нефти, составляющая 25 -30 % нефтяного остатка, является основным резервом для эффективного решения проблемы углубления ее переработки. До настоящего времени значительная доля нефтяных остатков (гудронов, ас-фальтов) использовалась часто без гидрооблагораживания в качестве котельных топлив, сжигаемых в топках тепловых электростанций, котельных и бойлерных установках.

Все возрастающие требования к защите окружающей среды от загрязнений при сжигании сернистых котельных топлив явились веской причиной развертывания широких научно-исследовательских работ по разработке процессов получения малосернистых котельных топлив. В 60-е гг. появились процессы по получению котельных топлив с пониженным содержанием серы путем гидрообессеривания вакуумных дистиллятов и последующим смешением их с гудроном.

В последующем, когда нормы на содержание серы ужесточились, такая технология уже не могла обеспечить получение котельных топлив с содержанием серы менее 1 %. Появилась необходимость в глубоком облагораживании непосредственно тяжелых нефтяных остатков.

Как было отмечено ранее (§ 10.4.6), при разработке гидрокаталитических процессов облагораживания и последующей глубокой переработке нефтяных остатков возникли исключительные трудности, связанные с проблемой необратимого отравления катализато-

604

ров процессов металлами, содержащимися в сырье. Появилось множество вариантов технологии промышленных процессов гидрооблагораживания нефтяных остатков в зависимости от содержания в них металлов, прежде всего ванадия и никеля: одно- и многоступенчатые в реакторах со стационарным или движущимся слоем катализатора, с предварительной деметаллизацией различными способами или без специальной подготовки. Наиболее перспективными для промышленной реализации считались процессы гидрообессеривания и гидрокрекинга остаточного сырья с псевдоожиженным слоем катализатора. Тем не менее в нефтепереработке ряда стран внедрение получили преимущественно процессы гидрообессеривания и гидрокрекинга со стационарным слоем катализатора как сравнительно простые в аппаратурном оформлении, технологически гибкие и менее капиталоемкие.

Надо отметить, что последующая глубокая переработка гидро-облагороженных нефтяных остатков не является уже серьезной технологической проблемой. Так, когда они не используются как малосернистое котельное топливо, их можно перерабатывать или гидрокрекингом, или на установках каталитического крекинга. Причем гидрокрекинг может быть комбинирован с процессами деметаллиза-ции и гидрообессеривания или совмещен с ними путем дооборудования дополнительным хвостовым реактором гидрокрекинга, например, процессом «Хайвал» (см. рис. 10.15). Принципиальная схема привязки дополнительного реактора гидрокрекинга к реакторному блоку процесса «Хайвал» приведена на рис. 10.17.

всг

на очистку от

H,S

XTj

Р-6

продукты

реакции

из Р-3

О

гс

газ

легкий бензин

Атмосферная ректификация

—♦•

тяжелый бензин

>Ш'С

диэтоплияо

350-500'С

Вакуумная рекптфикация\ т~пП^ ...

сырье ККФ

гидрообессереиый остаток >500'С

Рис. 10.17. Схема привязки реактора гидрокрекинга Р-6 к процессу «Хайвал»

605

10.5.10. Некаталитические гидротермические процессы переработки тяжелых нефтяных остатков (гидровисбрекинг, гидропиролиз, дина-крекинг, донорно-солъвентный крекинг)

Как основное достоинство термических процессов переработки ТНО следует отметить меньшие, по сравнению с каталитическими процессами, капитальные вложения и эксплуатационные затраты. Главный недостаток, существенно ограничивающий масштабы их использования в нефтепереработке, - ограниченная глубина превращения ТНО и низкие качества дистиллятных продуктов. Значительно более высокие выходы и качество дистиллятных продуктов и газов характерны для процессов каталитического крекинга. Однако для них присущи значительные как капитальные, так и эксплуатационные затраты, связанные с большим расходом катализаторов. Кроме того, процессы каталитического крекинга приспособлены к переработке лишь сравнительно благоприятного сырья - газойлей и остатков с содержанием тяжелых металлов до 30 мг/кг и коксуемостью ниже 10 % масс. В отношении глубины переработки ТНО и качества получающихся продуктов более универсальны гидрогенизационные процессы, особенно гидрокрекинг. Но гидрокрекинг требует проведения процесса при чрезмерно высоких давлениях и повышенных температурах и, следовательно, наибольших капитальных и эксплуатационных затратах. Поэтому в последние годы наблюдается тенденция к разработке процессов промежуточного типа между термическим крекингом и каталитическим гидрокрекингом, так называемых гидротермических процессов. Они проводятся в среде водорода, но без применения катализаторов гидрокрекинга. Очевидно, что гидротермические процессы будут несколько ограничены глубиной гидропереработки, но лишены ограничений в отношении содержания металлов в ТНО. Для них характерны средние между термическим крекингом и гидрокрекингом показатели качества продуктов и капитальных и эксплуатационных затрат. Аналоги современных гидротермических процессов использовались еще перед второй мировой войной для ожижения углей, при этом содержащиеся в них металлы частично выполняли роль катализаторов гидрокрекинга. К гидротермическим процессам можно отнести гидровисбрекинг, гидропиролиз, дина-крекинг и донорно-сольвентный крекинг.

606

Гидровисбрекинг имеет сходство как с висбрекингом, так и с каталитическим гидрокрекингом, о чем свидетельствует название процесса. Процесс осуществляется без катализатора с рециркуляцией водорода при примерно тех же температурах и времени контакта, что и гидрокрекинг. Процесс проводится без значительного коксо-образования только при высоком давлении, поскольку при этом увеличивается растворимость водорода в нефтяных остатках и скорость реакций гидровисбрекинга. Так, процесс гидровисбрекинга фирмы «Лурги» осуществляется при температуре 380 - 420 °С и давлении 12-15 МПа. Степень превращения гудрона составляет 60 -66 % масс. Процесс испытан в масштабе пилотной установки. Данных по их материальному балансу и качеству продуктов не сообщается.

В настоящее время в БашНИИ НП разработан отечественный вариант гидровисбрекинга. В результате проведенных на пилотной установке исследований на гудроне западно-сибирской нефти установлено, что процесс целесообразно проводить при следующих оптимальных значениях технологических параметров: температура -500 °С, давление - 5 МПа, кратность циркуляции водорода - 750 нм3/нм3 сырья и объемная скорость сырья - 0,3 ч~'. Получен следующий материальный баланс процесса, % масс: газ - 11,0; бензин - 6,3; легкий газойль (160 - 340 °С) - 25,2 и остаток > 340 °С - 53,5. Потребление водорода составляет около 1 % масс. Остаток гидровисбрекинга (> 340 °С) содержит 1,2 % масс, серы (в исходном гудроне 2,3 % масс.) и может использоваться как котельное топливо М100(ВУ80=С=16).

Гидропиролиз проводится, как и термический пиролиз, при повышенных температуре (> 500 °С) и давлении (> 10 МПа) и времени контакта от нескольких секунд до одной минуты, но в среде водорода. Одной из модификаций гидропиролиза является процесс дина-крекинг, разработанный фирмой «Хайдрокарбон рисерч».

Дина-крекинг позволяет перерабатывать разнообразное остаточное сырье с высокой коксуемостью и большим содержанием металлов, азота и серы. Процесс проводится в трехсекционном реакторе с псевдоожиженным слоем и внутренней рециркуляцией инертного микросферического адсорбента. В верхней секции реактора при температуре примерно 540 °С и давлении около 2,8 МПа осуществляется собственно гидропиролиз тяжелого сырья. Носитель с осажденным коксом через зону отпаривания поступает в нижнюю секцию реактора, где проводится газификация кокса парокислородной смесью при температуре около Ю00°С с образованием водородсо-

607

держащего газа (смесь СО и Н2). Последний через отпарную секцию поступает в верхний слой теплоносителя, обеспечивая необходимую для протекания реакций гидропиролиза (гидрокрекинга) концентрацию водорода. Таким образом, в данном процессе гидротермолиз сырья осуществляется без подачи водорода извне. Регенерированный теплоноситель-адсорбент далее пневмотранспортом подается в верхнюю секцию реактора.

Процесс дина-крекинга характеризуется высоким выходом газов с малым содержанием олефинов и бензина, заметным гидрообес-сериванием дистиллятов и гидрированием диенов. Примерный материальный баланс процесса при переработке гудрона калифорнийской нефти по варианту с рециркуляцией средних дистиллятов (в % масс.) следующий: топливный газ - 32,5 , нафта (Су-204 °С) - 43,3; средние дистилляты (204 - 371 °С) - 4,4, тяжелые дистилляты (> 371 °С) -24,3. Действует демонстрационная установка мощностью около 250 тыс. т/год. Предполагается строительство промышленной установки мощностью около 2,6 млн т/год.

Донорно-сольвентные процессы основаны на использовании технологии, применявшейся ранее для ожижения углей, а в 50-х гг. -в процессе «Варга» (ВНР). Это - гидрокрекинг средних дистиллятов в присутствии донора водорода и катализатора одноразового пользования. В настоящее время различными фирмами США и Канады разработано несколько вариантов донорно-сольвентных процессов под разными названиями: донорно-сольвентный висбрекинг («Лур-ги»), донорной переработки битуминозных углей («Галф Канада»), донорно-сольвентный крекинг («Петро-Канада»), донорный висбрекинг («Экссон») и др. В этих процессах ТНО смешивается с растворителем (сольвентом) - донором водорода, в качестве которого чаще используют фракции нафтеновых углеводородов, реже - чистые на-фтены (например, тетралин), которые обладают способностью легко подвергаться каталитическому гидрированию. Таким образом, смешиваемый компонент выполняет одновременно две функции: хорошего растворителя тяжелых нефтяных остатков и донора водорода.

В донорно-сольвентном процессе фирмы «Галф Канада» гудрон (> 500 °С) тяжелой или битуминозной нефти смешивается с донором водорода при давлении 3,5 - 5,6 МПа и подается в трубчатую печь, где нагревается до температуры 410 - 460 °С, и далее - в выносной реактор (кокинг-камера), где выдерживается в течение определенного, времени. Продукты донорно-сольвентного крекинга затем под-

608

вергаются фракционированию в сепараторе и атмосферной колонне на газ, нафту и средние дистилляты. Последние после гидрирования в специальном блоке по обычной технологии в присутствии стандартных катализаторов поступают на рециркуляцию в качестве донора водорода. Остаток атмосферной колонны направляется на вакуумную перегонку с получением вакуумного газойля и остатка. На пилотной установке донорно-сольвентного крекинга гудрона получен следующий выход продуктов, % масс: газ - 5,2; нафта - 23,7; атмосферный газойль- 7,7; вакуумный газойль-30; вакуумный остаток-33,1.