- •8 Технология обработки давлением. Общие сведения

- •Схемы напряженного и деформированного состояний

- •Закономерности обработки давлением. Характеристики деформаций

- •Технологические свойства

- •Технологические испытания

- •Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Правка проката

- •Волочение

- •Основные операции

- •Технологический процесс горячей объемной штамповки

- •Ротационные способы изготовления поковок

- •Штамповка жидкого металла

- •Операции листовой штамповки

8 Технология обработки давлением. Общие сведения

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

Горячая деформация – деформация, после которой металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна, искажения кристаллической решетки отсутствуют..

Неполная горячая деформация характеризуется незавершенностью процесса рекристаллизации. Часть зерен остается деформированными и металл упрочняется. Возникают значительные остаточные напряжения.

При неполной холодной деформации рекристаллизация не происходит, но протекают процессы возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается.

Схемы напряженного и деформированного состояний

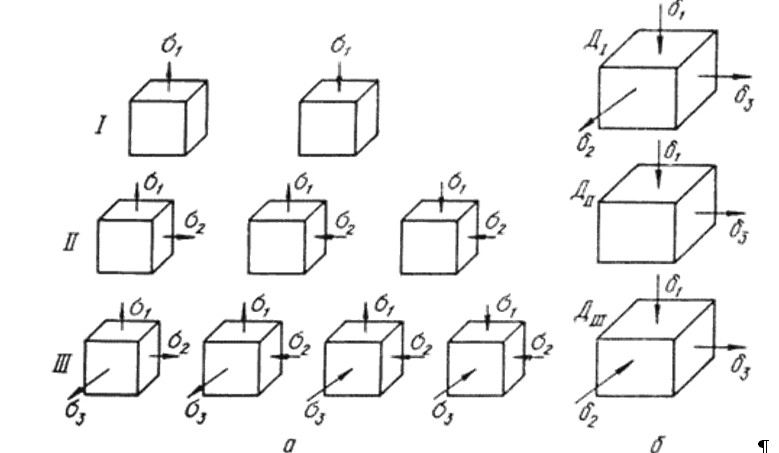

Возможны девять схем напряженного состояния (рис. 8.1.а). Напряженное состояние в точке может быть линейным, плоским или объемным.

Рис. 8.1. Схемы напряженного (а) и деформированного (б) состояний:

I – линейное напряженное состояние; II – плоское; III – объемное

Схемы с напряжениями одного знака называют одноименными, а с напряжениями разных знаков – разноименными. Условно растягивающие напряжения считают положительными, с сжимающие – отрицательными.

Возможны три схемы деформированного состояния (рис. 8.1.б).

При схеме Д I уменьшаются размеры тела по высоте.

При схеме Д II происходит уменьшение одного размера, чаще высоты, другой размер (длина) увеличивается, а третий (ширина) не изменяется.

Наиболее рациональной с точки зрения производительности процесса обработки давлением является схема Д III: размеры тела уменьшаются по двум направлениям, и увеличивается третий размер (прессование, волочение).

Закономерности обработки давлением. Характеристики деформаций

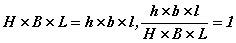

Закон постоянства объема. Пластическая деформация практически не влияет на плотность металла, поэтому действует закон постоянства объема: объем тела при его пластической деформации остается неизменным:

где:

![]() –

высота;

–

высота;

![]() –

ширина;

–

ширина;

![]() –

длина

– размеры тела до деформации;

–

длина

– размеры тела до деформации;

![]() –

высота;

–

высота;

![]() –

ширина;

–

ширина;

![]() –

высота

– размеры тела после деформации.

–

высота

– размеры тела после деформации.

Деформацию принято оценивать следующими величинами.

1. Абсолютные деформации:

![]() –

обжатие;

–

обжатие;

![]() –

уширение;

–

уширение;

![]() –

удлинение.

–

удлинение.

2. Относительные деформации:

![]() или

или

![]() –

относительное обжатие или относительная

высотная деформация;

–

относительное обжатие или относительная

высотная деформация;

![]() или

или

![]() –

относительное уширение или относительная

поперечная деформация;

–

относительное уширение или относительная

поперечная деформация;

![]() или

или

![]() –

относительное удлинение или относительная

продольная деформация.

–

относительное удлинение или относительная

продольная деформация.

3.

Коэффициент, определяющий изменение

длины обрабатываемого изделия –

![]() .

Его называют вытяжкой

или коэффициентом

вытяжки.

.

Его называют вытяжкой

или коэффициентом

вытяжки.

Согласно

закону постоянства объема

![]() (где:

(где:

![]() –

площадь поперечного сечения до деформации,

–

площадь поперечного сечения до деформации,

![]() –

площадь поперечного сечения после

деформации).

–

площадь поперечного сечения после

деформации).

Скорость деформации – изменение относительной деформации в единицу времени:

Скорость деформации следует отличать от скорости движения деформирующего инструмента и скорости течения металла при деформации. Диапазон скоростей деформации составляет 10 –1 … 10 3 , с –1.