- •Содержание

- •Список сокращений

- •Резервирование и безопасность систем

- •Фирмы Siemens Moore Products

- •2.1. Общие сведения

- •2.2. Надежность работы контроллера

- •2.3. Комплекс средств для создания систем управления критическими процессами и противоаварийной защиты Quadlog

- •2.4. Архитектура резервирования комплекса Quadlog

- •2.5. Программное обеспечение контроллера

- •3. Контроллеры v9 Tricon фирмы Triconex

- •3.1. Общие сведения

- •3.2. Надежность работы контроллера

- •3.3. Модуль главного процессора

- •3.4. Системы шин и распределение питания

- •3.5. Цифровые входные модули

- •3.6. Цифровой выходной модуль

- •3.7. Аналоговый входной модуль

- •3.8. Аналоговый выходной модуль

- •3.9. Модуль подключения периферийных устройств

- •3.10. Коммуникационный модуль

- •3.11. Модуль источника питания

- •3.12. Программное обеспечение контроллера

- •4. Резервирование на уровне операторских станций

- •4.1. Общие сведения

- •4.2. Архитектура Клиент – Сервер

- •4.3. Дублирование Сервера Ввода-Вывода

- •4.4. Резервирование на уровне задач

- •4.5. Выделенный сервер файлов

- •4.6. Резервирование сети

- •4.7. Резервирование связи с контроллерами

- •5. Резервирование сервера технологических данных

- •5.1. Основные понятия

- •5.2. Описание raid-массива 5 уровня

- •5.3. Понятия кластера

- •5.4. Уровень аппаратных средств

- •5.5. Уровень системного программного обеспечения

- •5.6. Обнаружение отказов узлов

- •5.7. Обнаружение отказов ресурсов

- •5.8. Заключение

- •Библиографический список

Резервирование и безопасность систем

Существующие международные стандарты для систем противоаварийной защиты:

USA - Occupational Safety and Health Administration (OSHA) - Государственное Управление США по профессиональной безопасности и здоровью.

29 CRF Part 1910 - «Безопасное управление процессами опасных химических производств и производств взрывчатых компонентов».

USA - ANSI/ISA-S84.01-1996 - Стандарты безопасности (ANSI- Американский институт стандартизации).

Немецкая Электротехническая Комиссия.

DIN V VDE 19250 - «Фундаментальные аспекты безопасности». DIN V VDE 0801 - «Требования для систем, связанных с безопасностью»

IEC 61508 - Стандарт международной электротехнической комиссии (МЭК), разработанный на основе американского стандарта ANSI/ISA-S84.01-1996.

OSHA касается процессов, которые связаны с опасной химией, горючими жидкостями или горючими газами и определяет следующие требования:

Требует исходного анализа опасности процесса, выполненного за пять лет.

Анализ опасности должен производиться каждые пять лет.

Должна быть разработана процедура управления и обслуживания.

Допуск к работам имеет только персонал, прошедший обучение по безопасности.

Должна быть выполнена проверка безопасности на предварительном пуске нового или модифицированного процесса.

Должны выполняться периодические инспекции и тестирования оборудования.

Документирование.

Должна быть разработана письменная процедура внесения каких- либо изменений в опасный процесс.

Каждый инцидент должен быть расследован и записан в отчет.

Каждые 3 года должен выполняться технический аудит.

Стандарт безопасности ISA-S84.01-1996 определяет:

Стандарт безопасности для индустриальных процессов.

Стандарт для электрических (электронных) систем (E/E/PES).

Использует «модель развития систем безопасности» и «уровни допуска системы» (SIL).

Стандарт рассматривает сенсоры и исполнительные элементы так же, как, программируемые электронные системы (PES).

Используется технический отчет (dTR84.02) безопасного технического допуска, разработанный подкомиссией ISA (SP84.02)

Технический отчет представляет методику анализа Систем Безопасности:

• анализ структуры отказа;

• блок-диаграмму надежности;

• модели Маркова.

Технический отчет обеспечивает сравнение E/E/PES архитектур.

Технический отчет определяет уровень допуска по степени диагностики, по требуемой периодичности тестирования, средней вероятности отказа выполнения требуемой функции (PFDavg) и наработке на ложное срабатывание (MTTFspurios)

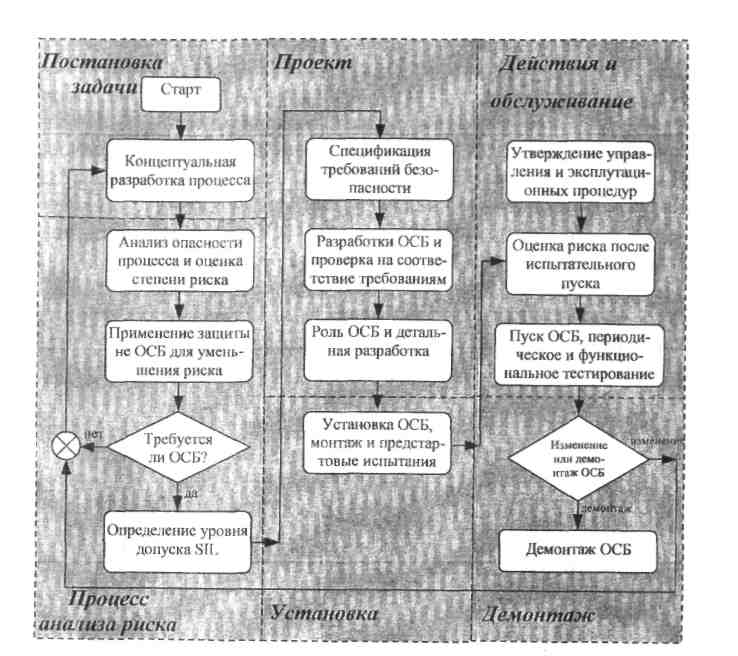

Стандарт ANSI/ISA-S84.01-1996 определяет следующую модель разработки систем безопасности (рис.1).

Рис.1. Модель разработки систем безопасности по стандарту

ANSI/ISA-S84.01-1996 (ОСБ - оборудование систем безопасности)

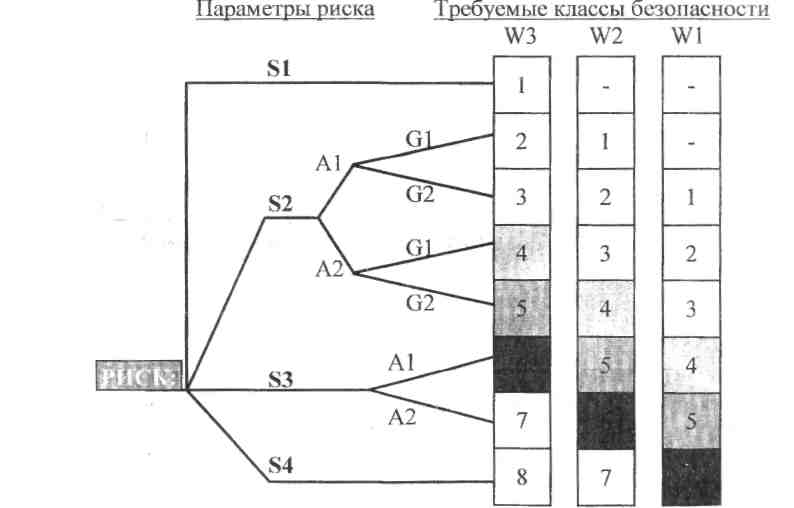

Степень риска по немецкому стандарту DIN V 19250 определяется четырьмя факторами, каждый из которых конкретизируется указанным ниже путем.

1. Вероятность аварийного события, связанная с работой средств автоматизации (W):

W1 - крайне низкая вероятность, W2 - низкая вероятность, W3 - относительно высокая вероятность.

2. Продолжительность нахождения людей в опасной зоне (А): А1 - редкое нахождение, А2 - частое или постоянное нахождение.

3. Возможный травматизм от аварии (S): S1 - незначительные травмы, S2 -серьезные травмы нескольких человек, смерть одного человека, S3 - смерть нескольких человек, S4 -катастрофа с большим числом жертв.

4. Предотвращение аварии (G): G1 - возможно при определенных обстоятельствах, G2 - невозможно.

С учетом указанных факторов степени риска стандарт предполагает восемь классов требований к средствам автоматизации по безопасности их работы (рис.2).

Рис.2. Требуемые классы безопасности DIN 19250 (TUV)

Согласно этим параметрам риска можно выписать следующие классы безопасности:

1 класс: S1, W3 или S2, A1, G1, W2 или S2, A1, G2, W1.

2 класс: S2, A1, G1, W3 или S2, A1, G2, W2 или S2, А2, G1, W1.

3 класс: S2, A1, G2, W3 или S2, А2, G1, W2 или S2, А2, G2, W1.

4 класс: S2, А2, G1, W3 или S2, А2, G2, W2 или S3, A1, G1, W1.

5 класс: S2, А2, G2, W3 или S3, A1, W2 или S3, А2, W1.

6 класс: S3, A1, W3 или S3, А2, W2 или S4, W1

7 класс: S3, А2, W3 или S4, W2.

8 класс: S4, W3.

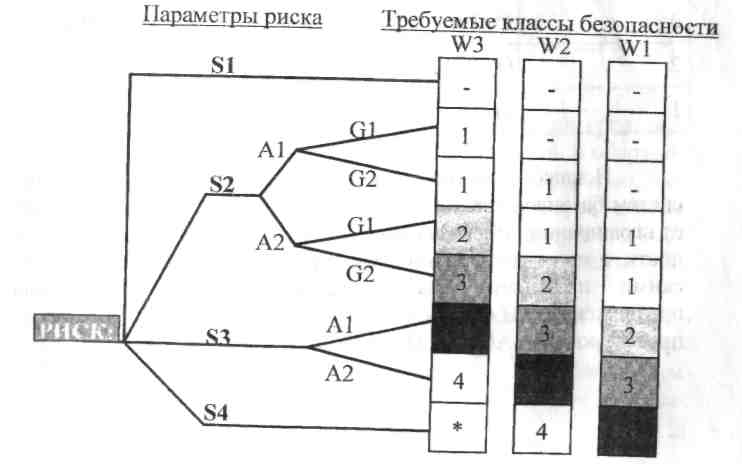

Наряду с этими стандартами также используется IEC 61508, определяющий функциональную безопасность программируемых электронных систем (PES), связанных с безопасностью. Устанавливает два подхода к системам безопасности:

Системы, обеспечивающие защиту и непрерывность управления.

Системы, обеспечивающие защиту.

С учетом вышеуказанных факторов степени риска выделяют четыре уровня безопасного допуска (рис.3).

Рис.3. Диаграмма рисков по стандарту IEC 61508(SIL)

Определены следующие промышленные уровни безопасного допуска IEC 61508 (SIL): «4»- Защита от общей катастрофы.

«3»- Защита обслуживающего персонала и населения.

«2»- Защита оборудования и продукции. Защита от травматизма.

«1»- Защита оборудования и продукции.

«*»- При комбинации S4 и W3 означает, что применение электрических, электронных систем и ПЛК недостаточно.

Таблица 1

Уровни безопасного допуска (SIL) и заданные измерения ошибок

Уровень безопасного допуска (SIL) |

Вероятность ошибки выполнения требуемой функциональности PVDavg |

Требуемая надежность/готовность |

4 |

Более 10.000 лет |

>99.99% |

3 |

От 1.000 до 10.000 лет |

99.90 – 99.99% |

2 |

От 100 до 1.000 лет |

99.0 – 99.90% |

1 |

От 10 до 100 лет |

90.00 – 99.00% |

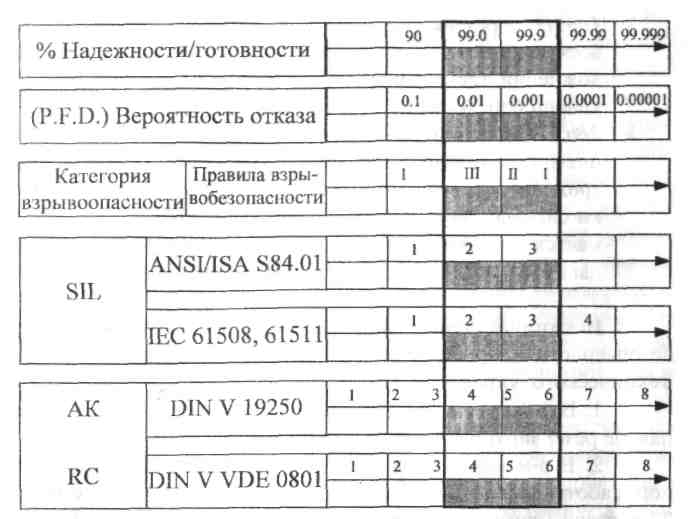

Покажем соответствие между классами оборудования систем безопасности по сертификатам TUV, которое определяет ограничения и рекомендации на каждый тип систем безопасности, и международными стандартами, в том числе и с российскими правилами взрывобезопасности ПБ 09-170-97 (схема предложена Ю.Н.Федоровым - главным специалистом отдела проектирования АСУТП ЦА ОАО «НКНХ»).

Рис.4. Соответствие между классами систем безопасности и международными стандартами

Следует выделить специальные типы контроллеров, выпускаемых для противоаварийной защиты процессов и оборудования и отличающиеся высокой надежностью, живучестью, быстродействием. В приложении приводятся архитектуры систем защиты в соответствии с указанными выше стандартами. Возможны следующие кодировки архитектур систем защиты (D-означает диагностику):

1oo1D ~ одноканальная архитектура (замечание: дублирование центральных процессоров вовсе не означает, что это система защиты типа 1oo2D, если не дублированы датчики и исполнительные механизмы, то это одноканальная система 1oo1D);

1oo2D - резервированная архитектура (горячий резерв всех компонентов и/или контроллера в целом, при непрохождении теста в рабочем контроллере управление безударно переходит ко второму контроллеру);

2ооЗ - архитектура с тройным модульным резервированием (троирование основных компонентов и/или контроллера в целом с «голосованием» результатов обработки сигналов всех контроллеров, выходной сигнал принимается тот, который дало большинство, а контроллер, давший другой результат, объявляется неисправным).

Некоторые требования на средства автоматизации по безопасности их работы по материалам немецкого совета по технического' управлению (TUV) указаны ниже:

1. В 1-4-ых классах требований допускается одноканальная, не резервируемая работа средств автоматики.

2. В 5-м классе требований предел времени одноканальной работы центральных процессоров контроллеров не более 72-х часов (допустимое время восстановления резервного процессора); остальное время обязательно горячее резервирование. По всем остальным модулям контроллера, блоков ввода/вывода, сетям, датчикам и исполнительным органам требуются полная их диагностика и перевод в безопасный режим при обнаружении любой ошибки.

3. В 6-м классе требований допускается одноканальная работа дублированной системы в течение 1 часа: при этом предполагается, что в течение этого часа будет восстановлена исходная конфигурация системы. Иначе контроллер переводит объект в «безопасный» режим (например, останавливает).

При использовании троированного контроллера в 6 классе требований, в случае сбоя одного из процессоров, контроллер продолжает управлять процессом и обеспечивает безопасное управление. Время устранения неисправности не должно превышать 2 месяца.

4. Единственная из систем защиты, аттестованная по классу АК 6 и 7 (TUV) и по классу SIL 4 (IEC 61508), это система ProSafe-DSP фирмы Yokogawa. Система имеет уникальную архитектуру, существенным отличием которой является отсутствие системного и диагностического программного обеспечения. Вместо этого используется уникальная технология встроенного самотестирования всех элементов ПАЗ. Полупроводниковая технология основывается на ферритовой логике, определяющей принцип встроенного самотестирования и отказоустойчивости. Основным элементом ферритовой логики является кольцеобразно намотанный сердечник из намагничивающего материала, который выполняет как логические функции (И, ИЛИ, НЕТ), так и выступает в роли гальванического изолятора. За счет этого система способна обеспечить цикл сканирования в 1 миллисекунду.

В России также существуют документы, определяющие требования Госгортехнадзора по системам противоаварийной защиты (ПАЗ), ПБ 09-170-97 - «Общие правила взрывобезопас-ности для взрывопожарных химических, нефтехимических и нефтеперерабатывающих производств». Рассмотрим некоторые пункты требований, их недостатки и следствия:

«5.2. Системы управления технологическим процессом.

5.2.2. Автоматизированная система управления технологическими процессами (АСУТП) на базе средств вычислительной техники должна соответствовать требованиям ГОСТ 24.104-85, техническому заданию на них и обеспечивать:

постоянный контроль за параметрами процесса и управление режимом для поддержания их регламентированных значений;

регистрацию срабатываний и контроль за работоспособным состоянием ПАЗ;

постоянный контроль за состоянием воздушной среды в пределах объекта;

постоянный анализ изменения параметров в сторону критических значений и прогнозирование возможной аварии; действия средств управления ПАЗ, прекращающих развитие опасной ситуации;

действия средств локализации аварийной ситуации, выбор и реализацию оптимальных управляющих воздействий; проведение операций безаварийного пуска, остановки и всех необходимых для этого переключений.

5.3. Система противоаварийной автоматической защиты.

5.3.1. Надежность и время срабатывания систем противоаварийной автоматической защиты определяются разработчиком систем ПАЗ с учетом требований технологической части проекта. При этом учитывается категория взрывоопасности технологических блоков, входящих в объект, и время развития возможной аварии. Время срабатывания систем защиты должно быть таким, чтобы исключить опасное развитие процесса. В системах ПАЗ запрещается применение многоточечных приборов контроля параметров, определяющих взрывоопасность процесса.

5.3.3. Выбор систем ПАЗ технологических объектов и ее элементов осуществляется исходя из условий обеспечения ее работы при выполнении требований по эксплуатации, обслуживанию и ремонту в течение всего межремонтного пробега защищаемого объекта. Нарушение работы системы управления не должно влиять на работу системы ПАЗ.

5.3.4. Системы ПАЗ и управления технологическими процессами должны исключать их срабатывание от случайных и кратковременных сигналов нарушения нормального хода технологического процесса, в том числе и в случае переключений на резервный или аварийный источник электропитания.

5.3.10. Надежность систем ПАЗ обеспечивается аппаратурным резервированием различных типов (дублирование, троирование), временной и функциональной избыточностью и наличием систем диагностики и самодиагностики. Достаточность резервирования и его тип обосновывается разработчиком проекта ».

Выделим недостатки российских правил безопасности по системам ПАЗ:

1. Отсутствует четкое разделение функциональности систем ПАЗ и систем управления (пункт 5.2.2), правил безопасности трактуется проектными организациями и заказчиками как функциональность систем управления.

2. Отсутствует методическое указание по классификации архитектур ПЛК и их применению, отсутствует единая методика расчета надежности архитектур контроллеров и какие-либо ограничения по безопасному применению в случаи отказов компонентов резервирования систем ПАЗ. Также нет трактования терминов резервирования: дублирование, троирование.

3. Категорийность производств не определяет безопасные требования для технологических объектов, представляющих химическую и другую опасность, не являющихся взрывопожа-роопасными.

Следствие:

1. Систематические ошибки при проектировании систем ПАЗ и систем управления.

2. Массовое применение российскими поставщиками и проектировщиками в качестве систем ПАЗ контроллеров, которые несут техногенную опасность.

3. Осуществление западными фирмами поставщиками политики «Двойных стандартов в области промышленной безопасности»:

поставка более дешевых контроллеров, не сертифицированных TUV для безопасного управления; внедрение контролеров ПАЗ, сертифицированных TUV, без выполнения требований безопасности на эти системы.

4. Остаются невостребованными российские технологии, обеспечивающие высокий уровень безопасного управления.

Следовательно, для выбора средств автоматики, цепей противоаварийной защиты необходимо экспертным путем оценить класс требований объекта по безопасности, а также допустимое время реакции на события (в том числе на ошибку в работе средства), готовность средства, полноту и качество диагностики.

Рассмотрим общую структуру резервирования АСУТП на рис.5.

Рис.5. Общая структура резервирования АСУТП

Далее рассмотрим на примере контроллеров Apacs+, Quad-log и V9 Tricon фирм Siemens Moore Products и Triconex реализацию резервирования контроллера.

В разделе 4 рассмотрим, как происходит резервирование на уровне станций оператора и резервирование линий связи.

В разделе 5 рассматривается реализация резервирования сервера технологических данных.

В приложении приводится архитектуры программируемых электронных систем в соответствии со стандартами IEC 61508 и DIN V 19250.

2. Контроллеры Apacs+ и Quadlog