- •Цель работы

- •Предмет и содержание работы

- •2.2 Коррозионные испытания образцов в условиях, имитирующих химическую очистку

- •2.3 Исследование защитных свойств оксидных пленок

- •2.4 Определение количества отложений на внутренней поверхности труб котла

- •2.5 Определение физико-химических характеристик и состава отложений

- •3.1 Лабораторная установка для определения скорости коррозии металла

- •3.2 Лабораторная установка для коррозионных испытаний в условиях имитирующих химическую очистку

- •3.3Реактивы и материалы для исследования защитных свойств оксидных пленок

- •3.4 Лабораторная установка для катодного травления

- •3.5 Оборудование и реактивы для химического анализа отложений

- •Порядок выполнения работы

- •4.2 Методика коррозионных испытаний в условия имитирующих химическую очистку

- •4.3 Методика лабораторных опытов по исследованию защитных свойств оксидных пленок

- •4.4 Методика проведения лабораторных опытов по определению количества отложений на внутренней поверхности образцов труб

- •4.5 Методика химического анализа отложений

- •Правила техники безопасности

- •Общие правила к оформлению работы

- •Контрольные вопросы

3.3Реактивы и материалы для исследования защитных свойств оксидных пленок

Реактив, который используется для определения устойчивости оксидных пленок, готовят из смеси растворов:

20 см3 0,5 М CuSO4∙5H2O;

10 см3 10 % NaCl;

2 см3 0,1 М H2SO4

Заранее вырезают кружки из фильтровальной бумаги диаметром 7-8 мм с отверстием диаметром 4-5 мм и пропитывают их расплавленным парафином.

3.4 Лабораторная установка для катодного травления

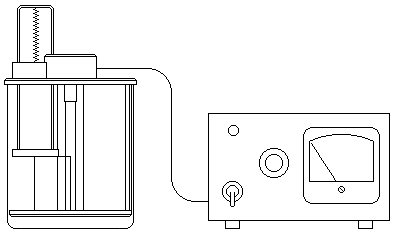

Травление образцов осуществляется на установке катодного травления. Схема установки показана на рисунке.

1 - электролитическая ячейка; 2 - зажим; 3 - стакан; 4 - анод; 5 - образец (катод); 6 - блок питания.

Рисунок 3 Схема установки для катодного травления

Установка для снятия отложений методом катодного травления состоит из блока питания и электролитической ячейки. Для контроля силы тока на передней панели блока расположен миллиамперметр. В качестве анода используется свинцовый стержень. Исследуемый образец присоединяют к отрицательному полюсу источника тока (катоду). Под действием электрического тока отложения отслаиваются от образца, этому способствует выделяющийся на нем водород. При подборе оптимальных условий основной металл образца практически не растворяется, а отложения удаляются полностью, освобождая мельчайшие поры на обработанной поверхности. По уменьшению массы образца после катодного травления рассчитывают загрязненность очищаемой поверхности.

Растворы реагентов:

а) раствор серной кислоты (0,1 гсм3) с ингибитором (0,003 гсм3);

б) смесь растворов аммиака (0,05 г/см3) и персульфата аммония (0,1 г/см3);

в) смесь растворов аммиака (0,005 г/см3) и нитрита натрия (0,005 г/см3).

3.5 Оборудование и реактивы для химического анализа отложений

- весы лабораторные общего назначения 1 и 2 классов точности;

- печь муфельная с возможностью нагрева до 1000ºС;

- фотоколориметр КФК-2 с набором кювет;

- щипцы тигельные с наконечниками;

- тигли фарфоровые;

- плитка электрическая нагревательная;

- баня водяная;

- чашки фарфоровые;

- палочки стеклянные;

- воронки стеклянные;

- фильтры беззольные плотные «синяя лента»;

- пипетки измерительные градуированные;

- стаканы химические;

- колбы мерные;

- тигли платиновые;

- тигли серебряные;

- бюретки для титрования;

- цилиндры измерительные;

- колбы конические;

- бумага индикаторная;

- кислота соляная;

- кислота азотная;

- кислота фтористоводородная;

- кислота серная;

- вода очищенная;

- натрия гидроокись;

- аммиак водный;

- кислота сульфосалициловая;

- трилон Б;

- кислота уксусная;

- индикатор ПАН;

- натрия диэтилдитиокарбомат;

- индикатор хром темно-синий;

- аммоний хлористый;

- натр едкий;

- аммоний молибденовокислый;

- аммоний азотнокислый;

- калий азотнокислый;

- фенолфталеин;

- метилоранж;

- серебро азотнокислое;

- барий хлористый;

- нитхромазо.

Порядок выполнения работы

4.1 Методика лабораторных опытов по определению скорости коррозии

Подготовка к испытанию:

Индикаторами коррозии служат плоские металлические пластинки прямоугольной формы размером 4070 мм с толщиной 2 мм. Пластинки должны иметь отверстия для подвешивания и маркировку. Торцы и кромки их изолируют кислотостойким лаком.

Пластинки тщательно очищают и обезжиривают ацетоном. После обезжиривания их сушат при температуре 50С и помещают в эксикатор с осушителем. Очищенные индикаторы берут фильтровальной бумагой или пинцетом. Каждую пластинку взвешивают на аналитических весах с погрешностью не более 0‚0001 г.

Проведение испытания:

В сосуд с раствором помещают подвешенные на стержне пластинки, которые размещают так, чтобы они не касались стенок сосуда‚ мешалки и термометра. Если испытание проводят ускоренно (в течение времени, отведенного на выполнение лабораторной работы), включают плитку и мешалку. Раствор хлористого натрия нагревают до заданной температуры (70-90˚С). Срок проведения испытания индикаторов при комнатной температуре достигает одного месяца и более.

После окончания опыта пластинки извлекают из раствора и промывают водопроводной водой. Продукты коррозии с их поверхности снимают мягкой (карандашной) резинкой. Если окислы таким способом полностью не удаляются, то пластинки погружают на 10 минут в раствор ингибированной соляной кислоты, и вновь промывают водой для удаления размягченных отложений. Нейтрализуют следы кислоты, погружая пластинки на 5 минут в раствор щелочи‚ вновь промывают водой‚ сушат при температуре 50-100С и взвешивают. Результаты заносят в таблицу 1.

Таблица 1

Номер индикатора |

Масса до испытания, m1, г |

Масса после испытания, m2, г |

Изменение массы, Δm, г |

Удельная потеря массы, q, г/м2 |

Средняя величина удельной потери массы, qср, г/м2 |

Скорость равномерной коррозии СК, мг/(м2 .ч) |

|

|

|

|

|

|

|

Обработка результатов:

Удельную потерю массы каждого образца (qi) в граммах на квадратный метр вычисляют по формуле:

![]() ‚

‚

где m1-масса пластинки до опыта, г; m2- масса пластинки после опыта, г; S-площадь поверхности пластинки‚ cм2.

Находят среднюю величину удельной потери массы индикаторов (qср.). Рассчитывают скорость коррозии (СК) металла в миллиграммах на квадратный метр в час по формуле:

![]() ,

,

где - продолжительность испытания образцов‚ час.

Для получения значения средней линейной

скорости коррозии в миллиметрах в год,

т.е. ее проницаемости, пользуются

соотношением

![]() .

.